Classificazione del sistema regolazione automatica

Sistemi di controllo automatici utilizzati in tecnologia moderna, sono abbastanza vari. Espansione rapida scopo funzionale scopo funzionale dei sistemi automatici, reso possibile, in particolare, dall'introduzione della tecnologia informatica, aumenta il numero di classi di sistemi realizzate. In queste condizioni, è quasi impossibile fornire una classificazione dettagliata completa dei sistemi di controllo automatico. Le classificazioni che sono state applicate con successo nel recente passato stanno diventando troppo ristrette, non coprendo i nuovi sistemi in fase di sviluppo e attuazione.

Qualsiasi classificazione si basa su determinate caratteristiche di classificazione. Dal punto di vista della generalità della classificazione dei sistemi di controllo automatico, la caratteristica di classificazione più conveniente è l'informazione utilizzata sull'oggetto della regolazione. Va notato che quasi tutti i sistemi automatici sono dispositivi non lineari che contengono sia variabili che parametri distribuiti, in cui il valore delle variabili in un dato momento può dipendere non solo dai valori attuali, ma anche passati di questi variabili.

Ogni sistema automatico è caratterizzato da un algoritmo di funzionamento, un insieme di prescrizioni che determinano la natura del cambiamento nella variabile controllata a seconda dell'impatto

A seconda della natura del cambiamento nelle componenti dell'influenza alla guida, i sistemi automatici sono suddivisi in quattro classi:

- sistemi di stabilizzazione automatica, in cui l'azione principale è valore costante, e il valore controllato viene mantenuto automaticamente invariato con una variazione arbitraria del carico e delle condizioni esterne. Il carico dell'oggetto regolato (coppia di carico sull'albero motore, carico del generatore) nei sistemi di stabilizzazione è solitamente il principale effetto di disturbo che più fortemente influisce sul valore controllato;

- sistemi di regolazione programmata, in cui la forza motrice e il valore regolato cambiano secondo una legge predeterminata. Un sistema automatico software può essere considerato un sistema di stabilizzazione, in cui il compito di stabilizzazione è complicato dal compito di modificare la variabile controllata secondo un dato programma. La modifica del valore controllato secondo il programma si ottiene aggiungendo al sistema qualche elemento di un dispositivo software che modifica l'azione di impostazione nel tempo secondo una legge predeterminata;

- i servosistemi comportano la modifica della variabile controllata in base alla variazione della forza motrice, la cui legge di variazione è una funzione sconosciuta. Pertanto, il servosistema, come il sistema software, riproduce l'azione principale. Tuttavia, questo effetto nel sistema di tracciamento non cambia secondo un programma predeterminato, ma arbitrariamente. Ad esempio, l'antenna radar gira per seguire l'aereo, la cui traiettoria non è nota in anticipo, cioè "lo segue". È da qui che viene il sistema di tracciamento dei nomi. Le influenze principali e i valori controllati dei servosistemi possono avere un carattere diverso nella loro natura fisica. Inoltre, il valore controllato per sua natura fisica può differire dall'azione di impostazione.

-

i sistemi di controllo ottimali forniscono il mantenimento ottimale del valore regolato secondo uno o l'altro criterio di ottimalità

A seconda del modello matematico che descrive i processi nei sistemi automatici, sono suddivisi in:

- sistemi automatici lineari, il cui modello matematico è composto da equazioni differenziali lineari o linearizzate. Se nell'equazione della dinamica di qualsiasi collegamento di un sistema automatico lineare sono presenti almeno uno o più coefficienti variabili nel tempo, si ottiene un sistema automatico lineare con parametri variabili. Se un collegamento è descritto da equazioni differenziali alle derivate parziali lineari, il sistema automatico sarà un sistema automatico lineare con parametri distribuiti. Al contrario, un normale sistema automatico lineare è un sistema automatico a parametri concentrati. Se viene descritta la dinamica di qualsiasi collegamento nel sistema automatico equazione lineare con un argomento ritardato, allora il sistema automatico è chiamato un sistema automatico lineare con un ritardo;

- sistemi automatici non lineari, il cui modello matematico è composto da non lineari equazioni differenziali. I sistemi automatici non lineari includono tutti i sistemi automatici, nei cui collegamenti sono presenti caratteristiche statiche di uno qualsiasi dei molti tipi di non linearità. Non lineari possono essere sistemi automatici con parametri variabili, con parametri distribuiti, con ritardo, impulsi e sistemi automatici digitali, se la linearità dell'equazione dinamica viene violata da qualche parte in essi.

Classificazione dei sistemi di controllo automatico

Ogni sistema automatico è costituito da una serie di collegamenti, interconnessi in modo appropriato. Ogni singolo collegamento ha un input e un output che determinano l'impatto e il trasferimento di informazioni da un collegamento all'altro. A caso generale qualsiasi collegamento può avere più ingressi e uscite. Le grandezze in ingresso e in uscita possono essere di qualsiasi natura fisica.

Durante il funzionamento del sistema automatico, i valori di input e output cambiano nel tempo. La dinamica del processo di conversione del segnale in questo collegamento è descritta da qualche equazione che mette in relazione la variabile di uscita con la variabile di ingresso. L'insieme delle equazioni e delle caratteristiche di tutti i collegamenti descrive la dinamica dei processi di controllo o regolazione nell'intero sistema nel suo insieme.

Le caratteristiche principali della divisione degli impianti automatici in grandi classi in base alla natura dei processi dinamici interni sono le seguenti:

- continuità o discrezione dei processi dinamici nel tempo;

- linearità o non linearità delle equazioni che descrivono la dinamica dei processi di controllo.

A seconda della natura del cambiamento nei segnali di controllo, i sistemi automatici sono suddivisi in tre classi:

- sistemi continui (analogici), che sono descritti da equazioni differenziali ordinarie e nel processo di regolazione la struttura di tutte le connessioni nel sistema rimane invariata. I segnali all'uscita dei singoli collegamenti di un tale sistema sono funzioni continue di influenze e tempo. Esiste una connessione funzionale continua tra i collegamenti all'ingresso e all'uscita del sistema automatico. In questo caso, la legge di variazione del valore di uscita nel tempo può essere arbitraria, a seconda della forma della variazione del valore di ingresso e della forma dell'equazione della dinamica del collegamento. Affinché il sistema automatico nel suo insieme sia continuo, è necessario innanzitutto che le caratteristiche statiche di tutti i collegamenti siano continue;

- sistemi discreti (digitali), che sono descritti da equazioni alle differenze differenziali e in essi, a intervalli di tempo discreti, il circuito di azione di controllo viene aperto o chiuso. Nei sistemi discreti, l'apertura del circuito di azione viene eseguita forzatamente e periodicamente da appositi dispositivi di interruzione. Tali sistemi contengono elementi impulsivi ed eseguono la quantizzazione del segnale sia in termini di livello che di tempo. Un collegamento che converte un segnale di ingresso continuo in una sequenza di impulsi è chiamato collegamento a impulsi. Se anche il collegamento successivo del sistema automatico è discreto, per esso non solo l'uscita, ma anche il valore di ingresso sarà discreto. I sistemi automatici discreti includono sistemi automatici di controllo degli impulsi, nonché sistemi automatici per computer di controllo. Questi ultimi danno il risultato del calcolo in uscita in modo discreto, a determinati intervalli, sotto forma di numeri per singoli valori numerici discreti della quantità in uscita;

- sistemi a relè (discreti-continuo), descritti da entrambi i tipi di equazioni. In questi sistemi, l'apertura o la chiusura del circuito di azione viene effettuata da uno dei collegamenti del sistema con un valore continuo dell'azione in ingresso. L'apertura o la chiusura viene eseguita utilizzando un relè o un collegamento con una caratteristica del relè. Il relè viene attivato a determinati valori di influenze sul suo organo sensibile. I sistemi a relè effettuano la quantizzazione dei segnali nel tempo. La caratteristica statica del collegamento del relè ha punti di interruzione.

Ognuna di queste tre classi di sistemi automatici è suddivisa in sottoclassi:

- sistemi automatici fissi con parametri concentrati o distribuiti;

- sistemi automatici non stazionari a parametri concentrati o distribuiti.

Nello studio, nel calcolo e nella sintesi dei sistemi automatici va tenuto presente che la teoria ei vari metodi applicati ai sistemi automatici lineari ordinari sono stati maggiormente sviluppati. Pertanto, nell'interesse della semplicità di calcolo, è sempre desiderabile ridurre il problema in una forma tale da sfruttare al massimo i metodi di studio dei sistemi automatici lineari ordinari. Di solito si cerca di ridurre le equazioni della dinamica di tutti i collegamenti di un sistema automatico a quelle lineari ordinarie, e solo per alcuni collegamenti, dove ciò è inaccettabile o dove viene appositamente introdotto uno speciale collegamento lineare o non lineare, queste proprietà speciali vengono presi in considerazione.

Tuttavia, ciò non significa affatto che quando si progettano nuovi sistemi automatici, si debba puntare sui normali sistemi automatici lineari. Al contrario, è abbastanza ovvio che i normali sistemi automatici lineari hanno capacità limitate. L'introduzione di speciali collegamenti lineari e non lineari può dare il sistema automatico migliori qualità. I sistemi automatici con non linearità appositamente introdotte e sistemi automatici discreti, compresi quelli con computer di controllo e sistemi automatici basati su microprocessore, hanno possibilità particolarmente ricche.

In base al tipo e al numero di segnali, i sistemi di controllo automatico si suddividono in:

- impianti a circuito singolo in cui è presente un valore regolabile;

- sistemi multicircuito in cui sono presenti più feedback principali o locali;

- i sistemi di regolazione incoerente sono destinati alla regolazione di varie grandezze, non sono collegati tra loro e possono interagire solo attraverso un comune oggetto di regolazione.

a) nei sistemi dipendenti di controllo incoerente, un cambiamento in una delle variabili controllate influisce sul cambiamento nelle altre. Pertanto, in tali sistemi, i processi regolatori non possono essere considerati isolati gli uni dagli altri;

b) nei sistemi indipendenti di controllo incoerente, la variazione di uno dei valori controllati non dipende dalla variazione degli altri;

- i sistemi di regolazione collegati presuppongono la presenza di più regolatori, i cui valori regolati hanno collegamenti reciproci tra loro, realizzati oltre all'oggetto della regolazione.

A seconda della presenza o meno di un errore di regolazione, gli ATS si dividono in:

- i sistemi statici sono quei sistemi che presuppongono la presenza di un errore di controllo costante (droop). tratto caratteristico opera sistema staticoè che l'equilibrio del sistema può essere raggiunto quando valori diversi quantità regolamentata e ogni valore della quantità regolamentata corrisponde ad un unico valore dell'organismo di regolazione;

- i sistemi astatici sono tali sistemi che, per vari valori di influenza esterna sull'oggetto, non vi è alcuna deviazione del valore controllato dal valore richiesto. In tali sistemi lo stato di equilibrio avviene con un unico valore della variabile controllata uguale a quello dato, e il corpo di regolazione deve poter occupare diverse posizioni con lo stesso valore della variabile controllata.

Principi di controllo automatico

Il principio di funzionamento di qualsiasi sistema di controllo automatico è rilevare deviazioni dei valori controllati che caratterizzano il funzionamento dell'oggetto regolato o il flusso del processo dalla modalità richiesta e, allo stesso tempo, agiscono sull'oggetto o processo regolato in modo da eliminare queste deviazioni.

Nel processo di gestione, c'è sempre quantità fisiche che devono essere modificati in modo rigorosamente definito.

I sistemi di controllo automatico dovrebbero, sulla base della misurazione dei valori regolamentati, formare azioni di controllo sull'oggetto regolamentato. La modifica del comportamento dell'oggetto regolato può essere effettuata secondo i principi dei cicli aperti o chiusi.

In un sistema automatico aperto l'azione di controllo è formata sulla base del valore del valore specificato. In tali sistemi, non c'è connessione tra ingresso e uscita. Di conseguenza, il flusso del processo di controllo nei sistemi aperti non dipende dai risultati, cioè da come il sistema svolge le sue funzioni. In un sistema automatico aperto avviene solo l'azione diretta: dall'operatore all'oggetto regolato, dall'ingresso all'uscita. L'esempio più semplice- il processo di accensione dell'illuminazione elettrica nella stanza.

Affinché il valore regolato y(t) dell'oggetto regolato assuma il valore richiesto, al suo input viene applicata un'azione di input x(t). Tuttavia, in pratica, il valore controllato y(t) dell'oggetto regolamentato si discosta dal valore richiesto per una serie di motivi. Uno di questi motivi è l'influenza di vari tipi di influenze perturbatrici esterne f(t) sull'oggetto della regolazione. Un altro motivo è l'influenza della modifica dei parametri dell'oggetto regolato o di altri elementi del sistema, ovvero l'influenza di disturbi parametrici (fattori di guadagno, costanti di tempo, ecc.). Il terzo motivo che causa la deviazione della variabile controllata è dovuto alla variazione del valore richiesto della variabile controllata (cambiamento della temperatura richiesta del forno di tempra, variazione arbitraria delle coordinate angolari del target). Se il valore richiesto della variabile regolata cambia, per una corrispondente modifica del suo valore effettivo, è necessario modificare l'azione di controllo h(t) all'ingresso dell'oggetto regolato. Quando l'azione di controllo cambia all'ingresso dell'oggetto di controllo, che ha inerzia, si verifica un processo transitorio durante il quale il valore controllato non corrisponderà al valore richiesto.

La deviazione del valore controllato dal valore desiderato può verificarsi non solo in modo transitorio, ma anche in modalità dinamica costante, quando il valore richiesto cambia, ad esempio a velocità costante o accelerazione costante. La deviazione del valore controllato sotto l'influenza dei motivi elencati può raggiungere valori inaccettabilmente grandi, ai quali viene violato il processo tecnico fornito dall'oggetto. Pertanto, sorge il problema di ridurre le deviazioni dei valori di output degli oggetti dai valori richiesti. Questo compito è il compito principale della gestione (regolamento).

È evidente che la necessità di un'azione di controllo sorge nei casi in cui il processo oggetto di regolazione si discosta dalle prescrizioni impartite dall'algoritmo di funzionamento.

L'algoritmo di controllo in tali sistemi automatici è determinato dalle proprietà dei singoli collegamenti o dalla natura dei segnali di ingresso. Molti sistemi automatici funzionano secondo il principio del controllo ad anello aperto, che hanno un algoritmo di azioni predeterminato. Ad esempio, avviare un motore a combustione interna, accendere un compressore su una locomotiva, alimentare la sabbia sotto sale montate, il processo di ricarica della batteria, ecc. Per il normale funzionamento di tali sistemi automatici è necessario osservare una serie di accorgimenti.

In questo sistema, l'azione di controllo può essere generata da una persona. Confrontando i valori effettivi e richiesti della variabile controllata, una persona può identificare la deviazione tra di loro e, in base all'entità e al segno di questa deviazione, viene determinata l'entità dell'azione di controllo.

In primo luogo, la piena corrispondenza tra i valori impostati e quelli effettivi della variabile controllata può avvenire solo se le caratteristiche dei singoli collegamenti del sistema automatico sono stabili ed è esclusa l'influenza di disturbi esterni.

In secondo luogo, devono essere accuratamente sintonizzati, ovvero ogni posizione del dispositivo di guida deve corrispondere rigorosamente al valore della variabile controllata. Tuttavia, salvare le impostazioni quando le parti sono usurate o gli elementi invecchiano, nonché quando la temperatura cambia ambiente presenta un compito difficile. Pertanto, i sistemi ad anello aperto non possono fornire un'elevata precisione di controllo. Non misurano il risultato causato dall'azione di controllo e non intraprendono azioni che influenzano questo risultato in modo che corrisponda a quello desiderato.

Nei sistemi automatici chiusi, il valore controllato viene confrontato con il suo valore impostato e viene formata un'azione di controllo sulla base del segnale di errore. L'andamento del processo di controllo automatico dipende dai risultati di questo confronto.

Per implementare un tale algoritmo di controllo, nella progettazione del sistema automatico viene introdotta una connessione, chiamata feedback, perché trasmette un segnale dall'uscita dell'oggetto regolato all'ingresso del sistema automatico nella direzione opposta alla direzione di trasmissione dell'azione di controllo all'oggetto regolato.

Il modo più semplice è piantare un operatore umano che svolgerà il ruolo di feedback, ad esempio, nel processo di controllo manuale veicolo che si tratti di un'auto, di un trattore, di una locomotiva, di un aeroplano o di un'astronave. In questo caso, confrontare le letture dispositivi di controllo, misurando il valore effettivo della variabile controllata (velocità, potenza, spinta, altitudine di volo, ecc.), con il suo valore dato, l'operatore umano effettua un ulteriore impatto sull'oggetto controllato al fine di ottenere la deviazione minima della variabile controllata dal valore impostato.

|

Da un lato, le azioni di un operatore umano sono elementari e semplici, e dall'altro, il monitoraggio di una moltitudine di dispositivi è piuttosto noioso, e può essere facilmente eseguito da uno speciale dispositivo automatico che confronta il setpoint e il valore effettivo della variabile e, sulla sua base, forma un'azione di controllo sull'oggetto regolato. Così apparvero i primi regolatori automatici, progettati per sostituire il lavoro monotono e inefficiente di una persona con dispositivo automatico. Un tale dispositivo è regolatore automatico.

L'oggetto della regolazione e il regolatore automatico formano un sistema chiuso.

Nei sistemi automatici chiusi, le azioni di un operatore umano sono ridotte all'impostazione iniziale di una determinata modalità e al monitoraggio generale dei processi nel sistema automatico. L'accuratezza della regolazione nei sistemi automatici chiusi, cioè l'accuratezza del mantenimento del rapporto funzionale richiesto tra ingresso e uscita, dipende principalmente dall'accuratezza con cui viene confrontato il valore richiesto ed effettivo della variabile controllata.

I sistemi di controllo automatico a circuito chiuso differiscono per il principio di regolazione:

- per deviazione;

- per indignazione;

- combinato.

Sistemi di controllo automatici basati sul principio di deviazione, sono i principali nella pratica dell'automazione dei vari impianti produttivi. Sono caratterizzati dalla presenza del feedback, che fornisce parte del segnale di uscita all'ingresso del sistema automatico e forma un anello di controllo chiuso. L'essenza di questo principio di controllo è che il valore effettivo della variabile controllata viene costantemente confrontato con il suo valore. h dato valore. Se tra questi valori c'è una differenza superiore ad una soglia predeterminata, il sistema sviluppa un'azione normativa volta ad eliminare tale differenza o a ridurla ad un certo valore accettabile.

|

Il valore richiesto del valore regolato del sistema automatico y(t) è determinato dalla forza motrice x(t) proveniente dal dispositivo di azionamento. Lo scostamento del valore controllato y(t) dal valore impostato può essere causato sia dall'influenza di vari tipi di influenze di disturbo, sia da un cambiamento nell'azione di impostazione x(t). Per ridurre o eliminare questa deviazione, è necessario sviluppare un'adeguata azione di controllo h(t) e applicarla all'input dell'oggetto di controllo. L'azione di controllo quando si utilizza il principio di controllo della deviazione viene generata come risultato della conversione della deviazione Dx(t) della variabile controllata dal valore impostato.

Negli impianti automatici operanti secondo il principio della deviazione, l'azione di controllo h(t) si ottiene come risultato della trasformazione del segnale di deviazione, e non il fattore stesso che ha determinato la deviazione, ad esempio l'azione di disturbo f(t) (cioè, come risultato della trasformazione della conseguenza, e non della causa stessa), quindi non può avere un effetto inverso sull'oggetto senza indugio rispetto all'effetto perturbatore. Di conseguenza, il principio del controllo della deviazione non consente di eliminare completamente la deviazione, ovvero di ottenere l'invarianza assoluta.

Nei sistemi automatici che operano secondo il principio della deviazione, l'azione di controllo si ottiene come risultato della trasformazione della deviazione, che può essere causata da vari fattori. Pertanto, in questi sistemi, la deviazione diminuisce, indipendentemente da quale dei fattori sia causata. Poiché nei sistemi automatici che funzionano secondo il principio di deviazione, diminuiscono anche le deviazioni che si verificano quando cambiano i parametri degli elementi del sistema automatico, i sistemi automatici chiusi saranno meno sensibili alle modifiche dei parametri dei suoi elementi rispetto ai sistemi automatici aperti , dove le deviazioni causate da modifiche nei parametri dei loro elementi, non vengono compensate.

Gli impianti automatici che operano secondo questo principio hanno un'elevata precisione di mantenimento del valore controllato (dovuta alla presenza del controllo costante della differenza tra il valore impostato e quello effettivo), ma bassa velocità.

Le basse prestazioni di tali sistemi sono dovute al fatto che

1. L'anello chiuso del controllo automatico, creato dal controllore automatico e dal feedback, include l'oggetto della regolazione. In pratica l'oggetto della regolazione è quasi sempre l'anello più inerziale del sistema automatico;

2. Non reagiscono alla causa che provoca la mancata corrispondenza tra il setpoint e il valore effettivo della variabile controllata, ma alla conseguenza: la mancata corrispondenza tra il setpoint e il valore effettivo della variabile controllata.

Per realizzare un sistema di controllo automatico operante secondo il principio di deviazione, a parità di altre condizioni, è richiesta una quantità minima di informazioni iniziali sull'oggetto della regolazione. Quasi tutte le informazioni sull'oggetto della regolazione vengono trasmesse tramite feedback. La presenza di feedback è caratterizzata dal fatto che l'applicazione di una certa influenza al sistema automatico comporta una controazione che ripristina lo stato dell'intero sistema automatico.

Nel caso più semplice, il controllore automatico confronta il segnale di uscita del sistema automatico con il segnale di riferimento per scoprire come il sistema automatico svolge correttamente il suo compito. La presenza di feedback in un sistema automatico ne modifica le caratteristiche statiche e dinamiche. Grazie al feedback, un sistema automatico può essere più preciso e veloce, o viceversa, più lento. Può rendere stabile o instabile il sistema automatico.

I sistemi che operano secondo il principio di deviazione presentano i seguenti vantaggi:

1) ridurre la deviazione della variabile controllata dal valore richiesto, indipendentemente da quali fattori (influenze perturbatrici esterne, modifiche nei parametri degli elementi del sistema, modifiche nell'azione di impostazione) l'hanno provocata;

2) sono meno sensibili alle variazioni dei parametri degli elementi del sistema, rispetto ai sistemi aperti.

I sistemi che operano secondo il principio di deviazione presentano i seguenti svantaggi:

1) nei sistemi semplici ad anello singolo con il principio del controllo per deviazione, l'invarianza assoluta non può essere raggiunta;

2) nei sistemi con il principio di regolazione per deviazione, come nei sistemi chiusi, si pone il problema della stabilità.

A causa dei vantaggi significativi del sistema con il principio della regolazione per deviazione, sono ampiamente utilizzati nella tecnologia.

Sistemi di controllo automatici che operano secondo il principio della compensazione dei disturbi, sono progettati per ridurre l'influenza delle influenze di disturbo sull'oggetto regolamentato misurando queste influenze e compensando la loro influenza dovuta all'impatto artificiale inverso sull'oggetto regolamentato.

Nello sviluppo di questo principio, gli ingegneri sono partiti dal presupposto che per ridurre o eliminare lo scostamento del valore controllato dal valore impostato causato dall'influenza di uno o un altro fattore, è necessario che l'azione di controllo sia una determinata funzione di questo fattore e le caratteristiche dell'oggetto regolato.

Quando si regola secondo il principio della compensazione del disturbo, il problema è compensare l'influenza del disturbo sul valore controllato.

Le informazioni di lavoro in questi sistemi sono influenze disturbanti, cattiva influenza che sono soggetti a risarcimento. Pertanto, in questi sistemi, è possibile compensare completamente l'influenza dell'azione perturbatrice sulla variabile controllata, ovvero è possibile ottenere l'invarianza (indipendenza) della quantità controllata rispetto a tale azione perturbatrice. Il metodo considerato può compensare l'influenza di ciascuna delle influenze di disturbo separatamente. Tuttavia, in pratica, di solito non è possibile compensare l'influenza di tutte le influenze di disturbo, poiché una parte significativa delle influenze non può essere misurata e quando si cerca di compensare tutte le possibili influenze di disturbo, si ottiene un sistema estremamente complesso.

Tali sistemi automatici richiedono informazioni iniziali ancora più complete rispetto ai sistemi automatici che operano secondo il principio della deviazione. Infatti, per compensare l'influenza di qualsiasi perturbazione in regime stazionario, e ancor di più in condizioni transitorie, è necessario conoscere esattamente questa influenza.

In questo caso, vengono selezionate una (principale) o due (non più) perturbazioni e viene determinato come influiscono sulla variabile controllata. L'azione di controllo applicata all'oggetto della regolazione dall'organo esecutivo dipende dal disturbo in modo che le variazioni del valore controllato non vadano oltre i limiti specificati. Tali sistemi sono semplici e stabili nel funzionamento, ma non sono in grado di rispondere ad altre perturbazioni che causano una deviazione della variabile controllata.

|

Il principio della compensazione perturbativa è che al fine di ridurre o eliminare lo scostamento Dx(t) della variabile controllata dal valore impostato causato dall'azione perturbativa f(t), tale effetto viene misurato e, per effetto della sua trasformazione, si genera l'azione di controllo h(t) che, applicata all'ingresso dell'oggetto regolato, provoca uno scostamento compensativo del valore controllato y(t) di segno opposto rispetto allo scostamento causato dall'influenza perturbatrice f(t ). Il disturbo f(t) viene misurato utilizzando un compensatore di disturbo. Alcuni sistemi automatici includono esplicitamente attuatori e controlli.

Il segnale sul disturbo хв(t) nel sommatore viene aggiunto (sottratto) con l'azione principale, che determina il valore richiesto della variabile controllata. L'effetto totale Dx(t) con l'ausilio di un controller automatico (per questo principio di controllo, nella maggior parte dei casi, il controller automatico è un amplificatore di potenza) viene amplificato al valore necessario per ottenere la modalità di funzionamento richiesta dell'oggetto regolato . L'azione di controllo h(t) così formata entra nell'ingresso dell'oggetto regolato e compensa l'influenza dell'azione di disturbo.

Un sistema automatico che opera secondo il principio della compensazione dei disturbi è un sistema automatico ad anello aperto. In esso, il processo di regolazione non dipende dai risultati del funzionamento del sistema automatico (il valore controllato non viene misurato e non viene intrapresa alcuna azione se non corrisponde al valore richiesto) e si osserva solo un effetto diretto.

Un sistema automatico che opera secondo questo principio ha un'elevata velocità, ma una bassa precisione nel mantenimento del valore controllato. L'alta velocità è assicurata dal fatto che il controller automatico reagisce non all'effetto dell'influenza dell'influenza di disturbo (deviazione della variabile controllata), ma alla causa: il cambiamento nell'azione di disturbo, preparando in anticipo l'oggetto di controllo per una possibile deviazione della variabile controllata.

I sistemi automatici che operano secondo il principio della compensazione dei disturbi presentano i seguenti vantaggi:

1) consentono di compensare pienamente i principali influssi perturbatori, ovvero in questi sistemi è possibile ottenere l'invarianza della variabile controllata rispetto agli influssi perturbatori;

2) in essi, come in tutti i sistemi aperti, non c'è problema di stabilità.

I sistemi automatici che operano secondo il principio della compensazione dei disturbi presentano i seguenti svantaggi:

1) eliminano l'influenza dei soli principali influssi perturbatori, per i quali vengono creati canali di compensazione;

2) vi è uno scostamento del valore controllato dal valore richiesto a seguito di una variazione degli influssi perturbatori secondari, per i quali non esistono canali di compensazione;

3) in questi sistemi, come nei sistemi aperti, compaiono deviazioni del valore controllato con un cambiamento delle caratteristiche dell'oggetto e degli elementi del sistema automatico;

4) l'applicazione del principio di controllo del disturbo è limitata agli oggetti le cui caratteristiche sono note o determinabili.

I sistemi che operano secondo il principio della compensazione dei disturbi hanno applicazioni particolari.

Sistemi di controllo automatici funzionanti secondo il principio combinato, combinare il principio di compensazione delle perturbazioni e il principio di deflessione. Tali sistemi automatici combinano gli aspetti positivi dei principi del controllo automatico precedentemente discussi ed eliminano le loro carenze.

|

In tali sistemi, oltre all'anello di controllo della deviazione chiuso principale, il sistema automatico combinato contiene un anello di compensazione per uno o più disturbi. La quantità di informazioni di lavoro nel sistema automatico combinato è maggiore rispetto ai sistemi precedenti. Qui, le informazioni sull'influenza di disturbo vengono aggiunte alle informazioni operative sullo scostamento della variabile controllata.

Nei sistemi automatici combinati, il principio di regolazione per deviazione è implementato con l'aiuto del feedback principale e il principio di controllo per disturbo con l'aiuto di collegamenti di compensazione. Se l'errore più significativo è causato dall'azione di disturbo f(t), allora viene introdotto un collegamento per questo disturbo, ma se tale errore si ottiene a causa di una modifica dell'azione di impostazione x(t), allora il collegamento per il l'azione di impostazione è determinata dall'algoritmo di controllo automatico.

Nei sistemi automatici combinati, il collegamento di compensazione per il disturbo principale (azione di guida) elimina la componente dell'errore causata da tale disturbo (modifica dell'influenza di guida) e, come risultato dell'azione di feedback, gli errori causati da influenze di disturbo secondarie, per i quali non sono previsti collegamenti di compensazione, sono ridotti. Se con l'aiuto di collegamenti compensatori gli errori causati dalle principali influenze di disturbo (impostazione) non vengono completamente eliminati, anche gli errori residui vengono ridotti con l'aiuto del feedback.

Per formare un'azione di controllo nei sistemi automatici combinati, vengono utilizzate sia le informazioni dirette sui principali influssi di disturbo (cambiamento nell'azione principale) sia lo scostamento della variabile controllata dal valore richiesto causato da tutti gli influssi di disturbo (cambiamento nell'azione principale) . In tal modo:

1) nei sistemi automatici combinati, con l'ausilio di collegamenti compensatori, è possibile ottenere la piena compensazione degli errori causati dalle principali influenze di disturbo e master (è possibile ottenere l'invarianza);

2) insieme alla possibilità di una piena compensazione degli errori causati dalle influenze principali, nei sistemi automatici combinati, con l'ausilio del feedback, gli errori causati da influenze perturbatrici secondarie, per le quali non esistono collegamenti di compensazione, nonché gli errori sottocompensati da le influenze principali, sono ridotte;

3) se vengono violate le condizioni per compensare l'azione disturbante, l'errore risultante viene ridotto da un sistema automatico chiuso, ovvero i sistemi automatici combinati sono meno sensibili alle variazioni dei parametri dei canali aperti rispetto ai sistemi automatici aperti;

4) a causa della presenza di canali di compensazione aperti nei sistemi automatici combinati, il problema della stabilità non è così acuto come nei sistemi automatici chiusi.

Naturalmente la precisione di regolazione, ottenibile nei sistemi combinati, è superiore alla precisione di tutti gli altri sistemi automatici. In pratica, tali sistemi automatici sono complessi e costosi.

Pertanto, i sistemi automatici combinati sono i sistemi più avanzati con un'elevata precisione nel mantenimento del valore controllato. Sui principi considerati, vengono costruiti non solo i sistemi tecnici di controllo automatico, ma anche i sistemi di controllo nella società e i sistemi di regolamentazione negli organismi viventi. Pertanto, metodi di ricerca sistemi tecnici la regolazione automatica in una certa misura può essere utilizzata per studiare i sistemi di controllo nella società e nella fauna selvatica.

Introduzione 5

Sviluppo di uno schema funzionale di un sistema di controllo automatico (ACS) 6

Sviluppo di equazioni differenziali e funzioni di trasferimento di elementi del sistema. 7

Sviluppo diagramma a blocchi SAR 11

Trasformazione dello schema strutturale dell'ACS nella forma canonica 12

Analisi della stabilità di ACS mediante criteri algebrici 13

Calcolo e costruzione di processi transitori lungo i canali delle influenze regolatrici e perturbatrici. quindici

Valutazione transitoria della qualità 17

Applicazione grafica 19

Riferimenti 22

introduzione

Nella progettazione funzionale dei sistemi di controllo automatico, vengono spesso utilizzati i metodi della teoria del controllo automatico. Il sistema automatico è costituito da una serie di dispositivi tecnici con determinate proprietà funzionali e dinamiche. Per la loro descrizione e studio, un sistema automatico è rappresentato da un certo insieme di elementi dotati delle proprietà corrispondenti.

Gli oggetti tecnici reali sono descritti da equazioni differenziali e algebriche non lineari. Ma poiché nella fase iniziale della progettazione vengono risolti i compiti di valutazione preliminare delle soluzioni tecniche e di previsione, modelli matematici relativamente semplici possono essere utilizzati abbastanza ragionevolmente per questi scopi. A questo proposito, le equazioni non lineari del modello matematico sono sottoposte a linearizzazione.

La descrizione dei sistemi automatici è notevolmente semplificata utilizzando i metodi del calcolo operativo. Usando la trasformata di Laplace, l'equazione differenziale lineare viene ridotta a equazione algebrica con variabili complesse.

Sviluppo di uno schema funzionale di un sistema di controllo automatico (sar)

L'ACS può essere rappresentato da due parti principali - l'oggetto della regolazione e il dispositivo normativo - il regolatore.

Lo stato dell'oggetto è determinato da una serie di valori che lo caratterizzano:

Impatto sull'oggetto dei dispositivi regolatori;

Influenza sull'oggetto dell'ambiente esterno;

Il flusso dei processi all'interno dell'oggetto stesso.

In generale, l'oggetto della regolamentazione può essere rappresentato dal seguente schema:

Riso. 1. Schema dell'oggetto del regolamento

Dove Z è la totalità delle influenze esterne controllate;

F - influenze esterne incontrollate;

X – influenze normative;

U - valori regolabili.

Nel nostro caso l'oggetto (generatore di corrente continua) ha un effetto regolabile (corrente forzata i c) e un valore regolabile (tensione di serraggio U n) ed è detto semplice o monoconnesso.

Il comportamento dell'oggetto regolato può essere considerato nei modi della statica e della dinamica. Un diagramma funzionale è un diagramma in cui ogni elemento funzionale del sistema corrisponde a un determinato collegamento. Il diagramma schematico dell'ATS sviluppato è mostrato nell'appendice grafica.

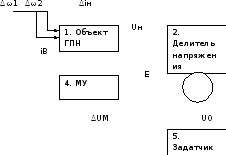

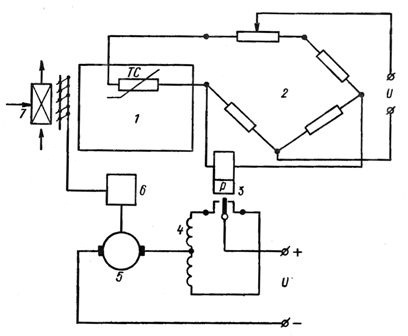

Per questo ACS, il diagramma funzionale è simile a:

Figura 2. Schema funzionale dell'ATS

Dove 1 - oggetto della regolazione - un generatore di tensione costante;

2 – partitore di tensione;

3 - dispositivo di confronto, è un nodo stimolante;

4 - amplificatore (nel nostro caso, un amplificatore magnetico con automagnetizzazione);

5 - setter - dispositivo per impostare l'installazione.

La corrente di carico dell'amplificatore magnetico è una variabile di controllo, quindi non c'è attuatore sullo schema funzionale.

Principio di funzionamento:

Il valore regolato è la tensione U n ai terminali del generatore, che viene confrontata con la tensione di riferimento U 0 attraverso il divisore K (U 1) il disadattamento E viene alimentato all'avvolgimento di controllo dell'amplificatore magnetico. Il carico dell'amplificatore magnetico è la corrente nell'avvolgimento di eccitazione dell'eccitatore del generatore ausiliario.

L'impostazione è determinata dal rapporto del partitore di tensione regolabile R 1 , che stabilisce la corrispondenza tra la tensione regolata U n e la tensione di riferimento U 0 .

Influenze di disturbo e incontrollate sono: caduta di tensione negli avvolgimenti del generatore causata dalla corrente di carico i n; interferenza causata dalla corrente di carico i n; interferenza causata da una variazione della velocità di rotazione degli alberi del generatore ω 1 e ω 2 ; fluttuazione della tensione di alimentazione dell'amplificatore magnetico ∆U n.

In conformità con l'attività sul nostro diagramma funzionale, i valori di ingresso e uscita sono indicati per ciascun blocco funzionale. Vengono anche mostrate le azioni delle influenze disturbanti.

Secondo il principio di regolamentazione sistemi di controllo automatico sono divisi in quattro classi.

1. Sistema di stabilizzazione automatico - un sistema in cui il controller mantiene un valore impostato costante del parametro controllato.

2. Sistema di controllo del programma - un sistema che prevede una modifica del parametro controllato secondo una legge predeterminata (nel tempo).

3. Sistema di tracciamento - un sistema che fornisce una modifica nel parametro controllato a seconda di qualche altro valore.

4. Sistema di controllo estremo - un sistema in cui il regolatore mantiene il valore della variabile controllata che è ottimale per condizioni mutevoli.

Per regolamento regime di temperatura vengono utilizzati impianti di riscaldamento elettrici, prevalentemente impianti delle prime due classi.

I sistemi di controllo automatico della temperatura possono essere suddivisi in due gruppi in base al tipo di azione: regolazione intermittente e continua.

Regolatori automatici per caratteristiche funzionali si dividono in cinque tipi: posizionale (relè), proporzionale (statico), integrale (astatico), isodromico (proporzionale-integrale), isodromico con anticipo e con derivata prima.

I regolatori posizionali sono indicati come ACS intermittenti e altri tipi di regolatori sono indicati come ACS continui. Di seguito sono elencate le caratteristiche principali dei regolatori posizionali, proporzionali, integrali e isodromici, i più utilizzati nei sistemi di controllo automatico della temperatura.

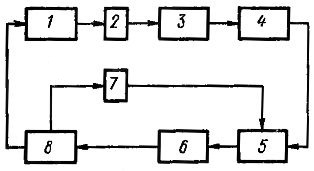

(Fig. 1) è costituito da un oggetto di controllo 1, un sensore di temperatura 2, un dispositivo di programmazione o un regolatore di livello di temperatura 4, un controller 5 e un attuatore 8. In molti casi, un amplificatore primario 3 è posto tra il sensore e il dispositivo di programmazione e tra il controller e dispositivo esecutivo- amplificatore secondario 6. Il sensore aggiuntivo 7 è utilizzato nei sistemi di controllo isodromico.

Riso. 1. Schema funzionale del controllo automatico della temperatura

Regolatori di temperatura posizionali (relè).

I regolatori posizionali sono quelli in cui l'organismo di regolamentazione può occupare due o tre posizioni specifiche. Negli impianti di riscaldamento elettrico vengono utilizzati regolatori a due e tre posizioni. Sono semplici e affidabili nel funzionamento.

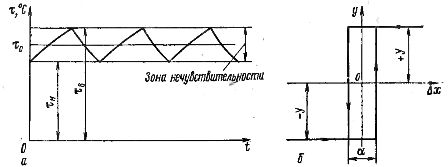

Sulla fig. 2 mostrato schema elettrico regolazione a due posizioni della temperatura dell'aria.

Riso. 2. Diagramma schematico del controllo della temperatura dell'aria on-off: 1 - oggetto di controllo, 2 - ponte di misura, 3 - relè polarizzato, 4 - avvolgimenti di eccitazione del motore, 5 - armatura del motore, 6 - riduttore, 7 - calorifico.

Per controllare la temperatura nell'oggetto regolato, viene utilizzata la resistenza termica TS, che è inclusa in uno dei bracci del ponte di misura 2. I valori della resistenza del ponte sono selezionati in modo che a una data temperatura il ponte è bilanciato, cioè la tensione nella diagonale del ponte è zero. Quando la temperatura sale, il relè polarizzato 3, compreso nella diagonale del ponte di misura, accende uno degli avvolgimenti 4 del motore elettrico corrente continua, che, con l'ausilio del riduttore 6, si chiude valvola d'aria davanti al riscaldatore 7. Quando la temperatura scende, la valvola dell'aria si apre completamente.

Con il controllo della temperatura a due posizioni, la quantità di calore fornita può essere impostata solo su due livelli: massimo e minimo. La quantità massima di calore deve essere maggiore del necessario per mantenere la temperatura controllata desiderata e la minima deve essere inferiore. In questo caso, la temperatura dell'aria oscilla attorno al valore impostato, cioè il cosiddetto modalità auto-oscillante(Fig. 3, a).

Le linee corrispondenti alle temperature τ n e τ in definiscono i limiti inferiore e superiore della zona morta. Quando la temperatura dell'oggetto regolato, in diminuzione, raggiunge il valore τ n, la quantità di calore fornita aumenta istantaneamente e la temperatura dell'oggetto inizia ad aumentare. Raggiunto il valore τ in, il regolatore riduce la fornitura di calore e la temperatura diminuisce.

Riso. 3. Risposta temporale del controllo on-off (a) e risposta statica del controllore on-off (b).

La velocità di aumento e diminuzione della temperatura dipende dalle proprietà dell'oggetto regolato e dalla sua caratteristica temporale (curva di accelerazione). Le fluttuazioni di temperatura non vanno oltre la banda morta se i cambiamenti nella fornitura di calore provocano immediatamente variazioni di temperatura, cioè se non ci sono ritardo dell'oggetto controllato.

Con una diminuzione della zona morta, l'ampiezza delle fluttuazioni di temperatura diminuisce fino a zero a τ n = τ c. Tuttavia, ciò richiede che la fornitura di calore sia variata a una frequenza infinitamente alta, cosa estremamente difficile da implementare nella pratica. In tutti gli oggetti reali della regolazione c'è un ritardo. Il processo di regolamentazione in essi procede approssimativamente come segue.

Quando la temperatura dell'oggetto regolato scende al valore τ n, la fornitura di calore cambia istantaneamente, tuttavia, a causa del ritardo, la temperatura continua a diminuire per qualche tempo. Quindi sale al valore τ al quale la fornitura di calore diminuisce istantaneamente. La temperatura continua a salire per un po' di tempo, poi, a causa della ridotta fornitura di calore, la temperatura scende e il processo si ripete nuovamente.

Sulla fig. 3, b è mostrato caratteristica statica del controller on/off. Ne consegue che l'impatto normativo sull'oggetto può assumere solo due valori: massimo e minimo. Nell'esempio considerato, il massimo corrisponde alla posizione in cui la valvola dell'aria (vedi Fig. 2) è completamente aperta, il minimo - quando la valvola è chiusa.

Il segno dell'azione di controllo è determinato dal segno dello scostamento del valore regolato (temperatura) dal suo valore impostato. L'entità dell'azione di controllo è costante. Tutti i regolatori a due posizioni hanno una zona di isteresi α, che si verifica a causa della differenza tra le correnti di funzionamento e di rilascio del relè elettromagnetico.

Esempio di utilizzo del controllo della temperatura on/off:

Regolatori di temperatura proporzionali (statici).

Nei casi in cui è richiesta un'elevata precisione di controllo o quando un processo auto-oscillante è inaccettabile, applicare controllori con processo di controllo continuo. Questi includono regolatori proporzionali (regolatori P) adatto per il controllo di un'ampia varietà di processi tecnologici.

Nei casi in cui è richiesta un'elevata precisione di controllo o quando un processo auto-oscillante è inaccettabile, vengono utilizzati regolatori con un processo di controllo continuo. Questi includono regolatori proporzionali (regolatori P), adatti a regolare un'ampia varietà di processi tecnologici.

Nei sistemi di controllo automatico con regolatori P, la posizione dell'organismo di regolamentazione (y) è direttamente proporzionale al valore del parametro controllato (x):

y=k1х,

dove k1 è il fattore di proporzionalità (guadagno del controller).

Tale proporzionalità avviene fino a quando il corpo di regolazione non raggiunge le sue posizioni estreme (finecorsa).

La velocità di movimento del corpo di regolazione è direttamente proporzionale alla velocità di variazione del parametro controllato.

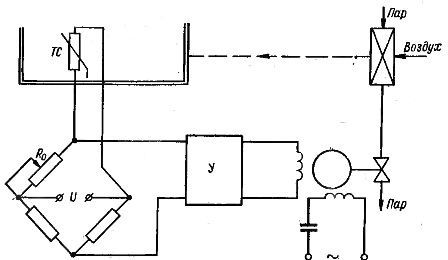

Sulla fig. 4 mostra un diagramma schematico di un sistema per il controllo automatico della temperatura ambiente mediante un controllore proporzionale. La temperatura ambiente viene misurata da una termoresistenza TC inclusa nel circuito del ponte di misura 1.

Riso. 4. Schema di controllo proporzionale della temperatura dell'aria: 1 - ponte di misurazione, 2 - oggetto di controllo, 3 - scambiatore di calore, 4 - motore condensatore, 5 - amplificatore sensibile alla fase.

A una data temperatura, il ponte è bilanciato. Quando la temperatura controllata si discosta dal valore impostato, nella diagonale del ponte compare una tensione di squilibrio, la cui entità e segno dipendono dall'entità e dal segno della deviazione della temperatura. Questa tensione è amplificata da un amplificatore sensibile alla fase 5, all'uscita del quale l'avvolgimento di un bifase motore a condensatore 4 attuatori.

L'attuatore sposta l'elemento di controllo, modificando il flusso del liquido di raffreddamento nello scambiatore di calore 3. Contemporaneamente al movimento dell'elemento di controllo, la resistenza di uno dei bracci del ponte di misura cambia, a seguito della quale la temperatura cambia, a cui il ponte è equilibrato.

Pertanto, a causa del rigido feedback, ogni posizione dell'organismo di regolazione corrisponde al proprio valore di equilibrio della temperatura controllata.

Un controller proporzionale (statico) è caratterizzato da regolazione irregolare residua.

In caso di brusco scostamento del carico dal valore impostato (all'istante t1), il parametro controllato si porterà dopo un certo periodo di tempo (l'istante t2) ad un nuovo valore stazionario (Fig. 4). Tuttavia, ciò è possibile solo con una nuova posizione dell'organismo di regolamentazione, ovvero con un nuovo valore del parametro controllato, che differisce di δ dal valore impostato.

Riso. 5. Caratteristiche temporali del controllo proporzionale

Lo svantaggio dei regolatori proporzionali è che ogni valore di parametro corrisponde a una sola posizione specifica dell'organismo di regolamentazione. Per mantenere il valore impostato del parametro (temperatura) al variare del carico (consumo termico), è necessario che il corpo di regolazione assuma una posizione diversa in corrispondenza del nuovo valore di carico. Ciò non accade in un controllore proporzionale, che si traduce in una deviazione residua della variabile controllata.

Integrale (regolatori astatici)

Integrale (astatico) si chiamano tali regolatori in cui, quando il parametro si discosta dal valore impostato, il corpo di regolazione si muove più o meno lentamente e sempre in una direzione (entro la corsa di lavoro) fino a quando il parametro riprende il valore impostato. La direzione della corsa del corpo di regolazione cambia solo quando il parametro supera il valore impostato.

Nei regolatori integrali dell'azione elettrica, di solito viene creata artificialmente una zona morta, all'interno della quale una modifica di un parametro non provoca il movimento dell'organismo di regolamentazione.

La velocità di movimento del corpo di regolazione nel regolatore integrale può essere costante e variabile. Una caratteristica del controller integrale è l'assenza di una relazione proporzionale tra i valori stabiliti del parametro controllato e la posizione dell'organismo di regolamentazione.

Sulla fig. 6 mostra un diagramma schematico di un sistema di controllo automatico della temperatura che utilizza un controller integrato. In esso, a differenza del circuito di controllo della temperatura proporzionale (vedi Fig. 4), non c'è un feedback rigido.

Riso. 6. Schema regolamento integrale temperatura dell'aria

In un controllore integrale, la velocità del corpo di regolazione è direttamente proporzionale alla deviazione del parametro controllato.

Il processo di controllo integrale della temperatura con una brusca variazione del carico (consumo di calore) è mostrato in fig. 7 con l'ausilio di caratteristiche temporali. Come si vede dal grafico, la variabile controllata a controllo integrale torna lentamente al valore impostato.

Riso. 7. Caratteristiche temporali della regolazione integrale

Controllori isodromici (proporzionali-integrali).

Regolazione isodromica ha le proprietà sia di regolazione proporzionale che integrale. La velocità di movimento del corpo di regolazione dipende dall'entità e dalla velocità della deviazione del parametro controllato.

Se il parametro controllato si discosta dal valore impostato, la regolazione viene eseguita come segue. Inizialmente, il corpo di regolazione si muove in base all'entità della deviazione del parametro controllato, ovvero avviene una regolazione proporzionale. Successivamente il corpo di regolazione compie un ulteriore movimento, necessario per eliminare la disuniformità residua (regolazione integrale).

Un sistema isodromico di controllo della temperatura dell'aria (Fig. 8) può essere ottenuto sostituendo la retroazione rigida nel circuito di controllo proporzionale (vedere Fig. 5) con una retroazione elastica (dal regolatore al cursore della resistenza di retroazione). La retroazione elettrica nel sistema isodromico è effettuata da un potenziometro e viene introdotta nel sistema di controllo attraverso un circuito contenente resistenza R e capacità C.

Durante i processi transitori, il segnale di feedback, insieme al segnale di deviazione del parametro, influisce sugli elementi successivi del sistema (amplificatore, motore elettrico). Quando il corpo di regolazione è fermo, in qualunque posizione si trovi, man mano che il condensatore C è carico, il segnale di retroazione decade (a regime è uguale a zero).

Riso. 8. Schema di controllo isodromico della temperatura dell'aria

Per la regolazione isodromica, è caratteristico che la non uniformità di regolazione (errore relativo) decresce con l'aumentare del tempo, avvicinandosi allo zero. In questo caso, il feedback non causerà deviazioni residue del valore controllato.

Pertanto, il controllo isodromico porta a risultati molto migliori rispetto al controllo proporzionale o integrale (per non parlare del controllo posizionale). Il controllo proporzionale dovuto alla presenza di un feedback rigido avviene quasi istantaneamente, isodromico - lentamente.

Sistemi software per il controllo automatico della temperatura

Per implementare il controllo del programma, è necessario influenzare continuamente l'impostazione (set point) del controller in modo che il valore controllato cambi secondo una legge predeterminata. A tale scopo, l'unità di sintonizzazione del controller viene fornita con un elemento software. Questo dispositivo serve a stabilire la legge di modifica del valore dato.

Durante il riscaldamento elettrico, l'attuatore ACS può agire per accendere o spegnere sezioni delle resistenze elettriche, modificando così la temperatura dell'impianto riscaldato secondo un determinato programma. Il controllo software della temperatura e dell'umidità dell'aria è ampiamente utilizzato nelle installazioni climatiche artificiali.

La moderna teoria del controllo automatico è la parte principale della teoria del controllo. Il sistema di controllo automatico è costituito da un oggetto regolabile e da controlli che agiscono sull'oggetto quando una o più variabili regolabili cambiano. Sotto l'influenza dei segnali di ingresso (controllo o disturbo), le variabili controllate cambiano. L'obiettivo della regolamentazione è quello di formare tali leggi, in base alle quali le variabili regolate in uscita differirebbero poco dai valori richiesti. La soluzione di questo problema in molti casi è complicata dalla presenza di perturbazioni casuali (rumore). In questo caso, è necessario scegliere una tale legge di controllo in cui i segnali di controllo passerebbero attraverso il sistema con basse distorsioni e i segnali di rumore non sarebbero praticamente trasmessi.

La teoria del controllo automatico ha fatto molta strada nel suo sviluppo. Nella fase iniziale sono stati creati metodi per analizzare la stabilità, la qualità e l'accuratezza della regolazione dei sistemi lineari continui. Poi i metodi di analisi del discreto e del discreto sistemi continui. Si può notare che i metodi per il calcolo dei sistemi continui si basano su metodi di frequenza e i metodi per il calcolo di sistemi discreti e discreti continui sono basati su metodi di trasformazione z.

Attualmente sono in fase di sviluppo metodi per l'analisi di sistemi di controllo automatico non lineare. La violazione del principio di sovrapposizione nei sistemi non lineari, la presenza di una serie di regimi alternati (a seconda dell'impatto) di movimenti stabili, instabili e auto-oscillazioni complicano la loro analisi. Il progettista incontra difficoltà ancora maggiori quando calcola i sistemi di controllo estremi e autoregolanti.

Sia la teoria del controllo automatico che la teoria del controllo sono incluse nella scienza sotto il nome generale di "cibernetica tecnica", che ora ha ricevuto uno sviluppo significativo. La cibernetica tecnica studia i modelli generali di complessi sistemi di controllo dinamico per la tecnologia e processi di produzione. cibernetica tecnica, controllo automatico e il controllo automatico si stanno sviluppando in due direzioni principali: la prima è associata al costante progresso e miglioramento nella progettazione degli elementi e nella tecnologia della loro fabbricazione; il secondo - con l'uso più razionale di questi elementi o dei loro gruppi, che è il compito di progettare i sistemi.

La progettazione di sistemi di controllo automatico può essere effettuata in due modi: con il metodo dell'analisi, quando, con una struttura di sistema preselezionata (mediante calcolo o modellazione), se ne determinano i parametri;

con il metodo di sintesi, quando, a seconda delle esigenze, si scelgono immediatamente la struttura ei parametri migliori per il sistema. Entrambi questi metodi sono ampiamente uso pratico e quindi sono completamente trattati in questo libro.

La determinazione dei parametri di un sistema, quando se ne conoscono la struttura ei requisiti per l'intero sistema nel suo insieme, fa riferimento al problema della sintesi. La soluzione a questo problema con un oggetto di controllo lineare può essere trovata utilizzando, ad esempio, i metodi della frequenza, il metodo del luogo delle radici, oppure studiando le traiettorie delle radici dell'equazione caratteristica di un sistema chiuso. Selezione di un dispositivo correttivo per sintesi in aula funzioni razionali frazionarie variabile complessa può essere eseguita utilizzando metodi grafico-analitici. Gli stessi metodi consentono di sintetizzare dispositivi correttivi che sopprimono modi periodici auto-oscillanti e instabili nei sistemi non lineari.

I metodi di sintesi sono stati ulteriormente sviluppati sulla base dei principi della programmazione massima e dinamica, quando si determina la legge di controllo ottimale dal punto di vista di un dato criterio di qualità, che prevede il limite superiore della qualità del sistema, che deve essere cercato durante la sua progettazione. Tuttavia, la soluzione di questo problema non è praticamente sempre possibile a causa della complessità della descrizione matematica dei processi fisici nel sistema, dell'impossibilità di risolvere il problema di ottimizzazione stesso e delle difficoltà nell'implementazione tecnica della legge di controllo non lineare trovata. Va notato che l'attuazione di leggi di controllo complesse è possibile solo quando un computer digitale è incluso nel circuito del sistema. La creazione di sistemi estremi e autoregolanti è anche associata all'uso di computer analogici o digitali.

La formazione di sistemi di controllo automatico, di regola, viene eseguita sulla base di metodi analitici di analisi o sintesi. In questa fase di progettazione dei sistemi di controllo, sulla base delle ipotesi accettate, viene compilato un modello matematico del sistema e viene selezionata la sua struttura preliminare. A seconda del tipo di modello (lineare o non lineare), viene scelto un metodo di calcolo per determinare i parametri che forniscono gli indicatori specificati di stabilità, accuratezza e qualità. Dopodiché, il modello matematico viene affinato e, utilizzando i mezzi modellazione matematica definire processi dinamici nel sistema. Sotto l'azione di vari segnali di ingresso, le caratteristiche di frequenza vengono prese e confrontate con quelle calcolate. Si stabiliscono quindi i margini di stabilità del sistema in fase e modulo e si individuano i principali indicatori di qualità.

Inoltre, impostare azioni di controllo tipiche sul modello; rimuovere le caratteristiche di accuratezza. Sulla base di modelli matematici, vengono elaborati i requisiti tecnici per le apparecchiature del sistema. Dall'attrezzatura prodotta, un regolatore viene assemblato e trasferito alla modellazione seminaturale, in cui l'oggetto di controllo viene raccolto sotto forma di un modello matematico.

Sulla base delle caratteristiche ottenute come risultato della modellazione HIL, viene presa una decisione sull'idoneità del controllore a lavorare con un reale oggetto di regolazione. La selezione finale dei parametri del controllore e la sua regolazione viene effettuata in condizioni naturali durante lo sviluppo sperimentale del sistema di controllo.

Lo sviluppo della teoria del controllo automatico basata sulle equazioni di stato e z-trasformazioni, il principio del massimo e il metodo di programmazione dinamica migliora il metodo di progettazione dei sistemi di controllo e consente di creare sistemi automatici altamente efficienti per la maggior parte vari settori Economia nazionale.

I sistemi di controllo automatici così ottenuti garantiscono l'elevata qualità dei prodotti, ne riducono i costi e aumentano la produttività del lavoro.