1.1 Concetti e tipologie di base

REGOLAZIONE AUTOMATICA

Il controllo automatico è un insieme di azioni volte all'attuazione del funzionamento dell'oggetto di controllo in conformità con il programma e lo scopo del controllo.

Un oggetto di controllo è inteso come un dispositivo in cui viene mantenuto il valore degli indicatori richiesti di un processo. Lo stato attuale dell'oggetto di controllo è determinato da uno o più parametri operativi y io , chiamati valori regolabili o coordinate regolabili e determinano le azioni del sistema di controllo (Fig. 1.1).

Conosci i metodi, i principi ei fondamenti dell'automazione? Aggiorna il processo in cui l'attività umana sarà sostituita dall'attività di vari dispositivi e dispositivi! Ti presenteremo i diversi tipi di controllo e come funziona il controllo dell'automazione.

In passato, tutto era controllato a mano. Questo, tuttavia, è cambiato con l'inizio dell'automazione. Oggi distinguiamo tipi diversi gestione. Il controllo è un'azione su un oggetto per raggiungere un determinato obiettivo. Tutti, però, hanno sempre cercato di liberarsi delle monotoni attività fisiche e mentali, che quindi gradualmente hanno cominciato a prendere il sopravvento sui distributori automatici. Quando il controllo automatico è stato sostituito dal controllo manuale, potremmo iniziare a parlare dell'inizio dell'automazione. Dividiamo il controllo automatico in diretto e indiretto.

A in condizioni reali, l'oggetto di controllo è influenzato da influenze esterne, che vengono chiamate disturbi f io. In sostanza, qualsiasi grandezza fisica che caratterizza l'oggetto controllato, ad esempio velocità (lineare e di rotazione), tensione e corrente, spostamenti lineari e angolari, ecc. può essere utilizzata come grandezza regolata.

Tre tipi di controllo e definizione di regolazione

Nel primo, il processo di controllo avviene senza una fonte di alimentazione. Attualmente, tuttavia, il secondo tipo di gestione dell'alimentazione è comunemente utilizzato ed è discusso nel testo seguente. Possiamo condividere il controllo dell'automazione con l'alimentatore a seconda che la sua uscita sia supportata.

Controllo di controllo forme superiori controllo. . Il controllo è un metodo di controllo che non può essere controllato in alcun modo. La regolamentazione nell'automazione consiste nel mantenimento quantità fisica ad un valore costante o ad un valore che cambia secondo una regola. I valori delle quantità vengono costantemente confrontati con il valore richiesto durante il controllo. Eventuali scostamenti vengono eliminati dagli interventi nel processo di regolazione. La figura seguente illustra chiaramente la differenza tra controllo e regolazione.

Valori regolabili y io determinata da azioni di controllo u io (t) all'ingresso dell'oggetto di controllo. Questi effetti provocano cambiamenti nello stato interno dell'OS e, di conseguenza, nei parametri operativi controllati.

Tipicamente, il controllo automatico viene eseguito utilizzando dispositivi di controllo automatici senza l'intervento umano. La combinazione del dispositivo di controllo automatico e dell'oggetto di controllo, interagendo tra loro, forma un sistema di controllo automatico (ACS).

Forme superiori di gestione e intelligenza artificiale

Il diagramma mostra come funziona l'automazione. Fonte: Ivan Schwartz, Fondamenti di automazione. Le forme di controllo più elevate includono il controllo ottimale, il controllo adattivo, l'apprendimento e l'intelligenza artificiale. Il controllo ottimale è il più efficiente possibile o, al contrario, molto veloce. Il sistema è in grado di ottenere le proprietà desiderate con il minimo consumo di energia, cercando sempre gli effetti più benefici e garantendo così il miglior comportamento del sistema in determinate condizioni.

I principali tipi di controllo automatico sono:

1) controllo automatico con catena di influenze aperta (controllo rigido);

2) regolazione automatica;

3) impostazione automatica.

I sistemi di controllo automatico con una catena di influenze aperta sono generalmente chiamati aperti. In questi sistemi il controllo è effettuato secondo le leggi; indipendente dall'andamento effettivo della produzione

Sviluppo di un diagramma funzionale dell'ATS

Con il controllo adattivo, il sistema può persino cambiare struttura e parametri. Si adatta sempre al processo di controllo ottimale, si adatta ai cambiamenti nei parametri dell'oggetto controllato. Nel processo di gestione, che si chiama apprendimento, il sistema adattivo è ancora più perfetto. Può ricordare le informazioni ricevute e riutilizzarle in situazioni simili.

L'intelligenza artificiale è un sistema con il più alto grado di controllo. Un sistema creato artificialmente può riconoscere oggetti e fenomeni e può analizzare le loro relazioni. Questo crea modelli dell'ambiente e prende decisioni significative e può prevederne le conseguenze. Un sistema di intelligenza artificiale può scoprire nuovi modelli e persino migliorarne le prestazioni.

processo, e viene eseguito in un ciclo aperto al fine di ottenere un determinato risultato finale (Fig. 1.2, a).

Compito difficile all'ingresso del sistema attraverso il dispositivo di controllo CU e dispositivo esecutivo(amplificatore) DUT agisce sull'oggetto di controllo dell'amplificatore operazionale, all'uscita del quale è impostato il valore X Uscita corrispondente a questo compito X in .

Principi di funzionamento del sistema di controllo sul sistema gestito

Esistono diversi modi per implementare il controllo automatico. I controlli logici, continui, discreti e fuzzy differiscono l'uno dall'altro per il principio di funzionamento del sistema di controllo sul sistema controllato. Quali sono le caratteristiche di ogni tipo di guida?

Ciò si verifica a seguito dell'implementazione di computer come controller per controllare computer che non possono elaborare un segnale continuo viene convertito in una connessione discreta tra ingressi e uscite, poiché la relazione tra la sequenza di impulsi letti nella sequenza temporale del periodo di campionamento del tempo di campionamento è ridotto da un processo controllato veloce.

- Il controllo utilizza variabili a due valori.

- Ci sono sempre solo due opzioni.

- Le quantità sono espresse come valori 1 e 0.

- Le relazioni tra variabili sono chiamate funzioni logiche.

- L'azione è impostata in modo permanente.

- Le quantità cambiano continuamente nel tempo.

- Crea un collegamento continuo tra input e output.

In tali sistemi, il corso del processo e il valore controllato in uscita non sono corretti (non controllati), pertanto possono deviare dalla modalità specificata. Il controllo utilizzato in tali sistemi è chiamato controllo ad anello aperto.

Gli ACS con una catena di influenze aperta vengono utilizzati per garantire una certa sequenza di funzionamento di vari elementi dei dispositivi automatici. Nei casi più complessi è possibile eseguire un controllo del programma di un processo con un ciclo aperto di influenze. Un esempio è il sistema di controllo per l'avviamento e la frenata dei motori.

Il fatto che le funzioni di controllo siano in questo caso calcolate digitalmente è il motivo della discretizzazione durante il funzionamento del sistema. Il termine stesso sistema discreto, in contrasto con un sistema continuo, significa che i valori inclusi nel processo sono sotto forma di una sequenza di impulsi, che corrisponde alla rappresentazione della funzione solo in modo specifico e, in linea di principio, uguale intervalli di tempo. Un altro tipo di campionamento, presente anche nei sistemi di controllo digitale, è la quantizzazione del valore del segnale.

Nei sistemi reali, il motivo più importante per la comparsa di valori di variazione minimi oltre alla lunghezza della parola utilizzata nel microcontrollore è l'accuratezza di elaborazione ottenuta nei convertitori analogico-digitali. Schema generale il sistema di controllo discreto è mostrato in figura. Il blocco del controllore è rappresentato in questa soluzione tramite un algoritmo di controllo contenuto nel programma del microcontrollore. La grandezza misurata - che costituisce il segnale di feedback - viene immessa nel microcontrollore solo nei cosiddetti momenti di campionamento, ripetuti con un periodo.

Nei sistemi di controllo ad anello aperto, il controllo viene eseguito in base all'azione principale, che, in caso generale può rappresentare comandi di programma.

Questo principio consiste nel fatto che per ridurre lo scostamento della variabile controllata dal valore impostato, che appare per inerzia dell'oggetto di sistema, l'azione di controllo si forma in base a questa azione e alle caratteristiche dell'oggetto di controllo (Fig. 1.2, a).

Il risultato del calcolo dell'algoritmo di controllo viene inserito anche con una frequenza di campionamento, dove viene utilizzato in forma numerica per controllare il sistema esecutivo, oppure richiede la conversione in un valore analogico. I circuiti digitali discreti stanno sostituendo i sistemi analogici. Il sistema digitale garantisce la stabilità dei parametri di controllo nel tempo e al variare della temperatura, nonché la facilità di modificarli, anche quando il dispositivo è in controllo. Nel corso del lavoro è anche accettabile modificare la struttura del sistema, il che aumenta notevolmente la flessibilità di gestione.

Il dispositivo di controllo converte e amplifica l'azione principale e genera l'azione di controllo u(t).

L'azione di controllo dall'uscita dell'unità di controllo entra nell'oggetto di controllo dell'unità di controllo e cerca di modificare il valore controllato X Uscita secondo la forza motrice.

Tale controllo è chiamato rigido, poiché non tiene conto dei valori effettivi della variabile controllata e delle influenze di disturbo (i parametri ACS sono considerati costanti).

In generale, i controllori digitali sono molto più in grado di utilizzare metodi di controllo moderni, tenendo conto di operazioni matematiche relativamente complesse. Le procedure di ottimizzazione utilizzate nei sistemi di controllo digitale possono tenere conto di criteri più complessi, come criteri integrali derivati dalle moderne strutture di controllo dello spazio degli stati. Grazie alla facilità di modifica dei parametri durante il funzionamento del sistema, vengono creati controller che hanno la proprietà di autoregolarsi sui parametri di un particolare oggetto in base alle misurazioni eseguite automaticamente durante l'avvio.

PRINCIPI FONDAMENTALI DI GESTIONE

A seconda delle modalità di formazione dell'azione di controllo, si distinguono i seguenti principi di controllo:

Principio di controllo dei disturbi,

Principio di controllo della deviazione,

Il principio del controllo combinato.

PRINCIPIO DI CONTROLLO DEI DISTURBI

La riduzione o l'eliminazione della deviazione della variabile controllata dal valore richiesto, causata dall'influenza di vari disturbi nei sistemi aperti, può essere eseguita applicando il principio del controllo dei disturbi, discusso di seguito. Il diagramma funzionale del controllo del disturbo è riportato in Fig. 1.2, c. Il principio del controllo del disturbo è quello di ridurre o eliminare la deviazione della variabile controllata X Uscita dal valore impostato, viene misurato l'effetto di disturbo principale F ed è convertito in un'azione di controllo u(t) applicata all'input del sistema per compensare la deviazione della variabile controllata causata dalla perturbazione. Pertanto, in tali sistemi, l'azione di controllo è funzione dell'azione perturbatrice.

negli impianti con il principio del controllo per perturbazione per la formazione dell'azione di controllo u(t) vengono utilizzate informazioni dirette sull'effetto di disturbo. Pertanto, in questi sistemi, è possibile compensare completamente l'influenza dell'azione perturbatrice sul valore controllato X Uscita . Il grado di compensazione per l'influenza dell'influenza di disturbo dipende dall'accuratezza della misurazione dell'influenza di disturbo e dalle caratteristiche dell'amplificatore operazionale.

Il vantaggio degli ACS con il principio del controllo dei disturbi è che consentono di compensare completamente l'effetto di disturbo. Tali sistemi di controllo automatico sono ad anello aperto, quindi, come in qualsiasi sistema ad anello aperto, qui non ci sono problemi di stabilità.

Se nel sistema sono presenti più influssi di disturbo, tutti possono essere compensati separatamente allo stesso modo, se è possibile misurarli. Tuttavia, questo complica il sistema. In pratica vengono compensati solo gli influssi di disturbo, che influiscono in modo più marcato sul valore controllato e provocano le sue deviazioni significative dal valore richiesto. Tali perturbazioni sono dette fondamentali. I disturbi minori sono detti disturbi che causano solo piccole deviazioni del valore controllato dal valore impostato.

Lo svantaggio di tali ACS è che eliminano l'influenza dei soli disturbi principali. Inoltre, l'accuratezza della regolazione e della compensazione si riduce quando cambiano le caratteristiche dell'amplificatore operazionale.

Il principio del controllo dei disturbi è utilizzato nei sistemi progettati per mantenere una variabile controllata costante.

PRINCIPIO DI CONTROLLO DELLA DEVIAZIONE

La regolazione automatica è caratterizzata dal fatto che le funzioni di controllo dipendono dall'andamento effettivo della produzione processo al fine di mantenere le prestazioni richieste questo processi. Il controllo e le informazioni sui valori effettivi degli indicatori di questo processo vengono effettuati utilizzando il feedback.

Nel caso generale, un tale sistema di controllo automatico può essere mostrato in Fig. 1.2, b. Il sistema utilizza un controllo ad anello chiuso (principio di feedback o controllo della deviazione). La deviazione di controllo è la differenza tra il valore misurato effettivo e il valore impostato. La differenza reciproca tra il valore di riferimento e il valore effettivo è chiamata errore di regolazione. Il dispositivo di controllo è inteso come un dispositivo tecnico con l'aiuto del quale l'oggetto di controllo viene controllato automaticamente.

Valore controllato X Uscita determinato dall'influenza della guida X in = X h all'ingresso del sistema, cioè l'influenza introdotta nel sistema e che determina la necessaria legge di variazione della variabile controllata. All'ingresso del sistema nell'elemento di confronto, oltre all'azione master, il valore effettivo della variabile controllata viene alimentato attraverso il circuito di retroazione. All'uscita dell'elemento di confronto, ad es. all'ingresso del dispositivo di controllo CU compare una deviazione o un'azione di controllo

![]() ,

,

che prevede una variazione del valore controllato secondo una determinata legge.

Il dispositivo di controllo, a seconda dell'entità e del segno dell'annullamento, genera un'azione regolatoria e. Pertanto, il principio del controllo chiuso tiene conto non solo del compito, ma anche dello stato effettivo dell'oggetto di controllo e dei disturbi esistenti. Pertanto, questo principio è il più universale e consente di risolvere con successo i problemi di controllo, nonostante l'incertezza dell'oggetto di controllo e la natura dei disturbi.

La classe di tali sistemi automatici, costruita sulla base del principio del controllo chiuso, è chiamata sistemi di controllo automatico (ACS). La proprietà dell'universalità di tali sistemi consente loro di essere ampiamente utilizzati nella tecnologia e nella natura.

Il feedback nei sistemi di controllo automatici chiusi serve a formare le caratteristiche statiche e dinamiche del sistema. Queste caratteristiche sono determinate dallo scopo del sistema di controllo automatico e dai requisiti ad esso imposti dal processo tecnologico. Il feedback controlla l'andamento del processo e, in caso di scostamento da quello specificato, vengono trasmessi segnali correttivi all'ingresso del sistema o all'ingresso di un gruppo di elementi coperti da tale feedback.

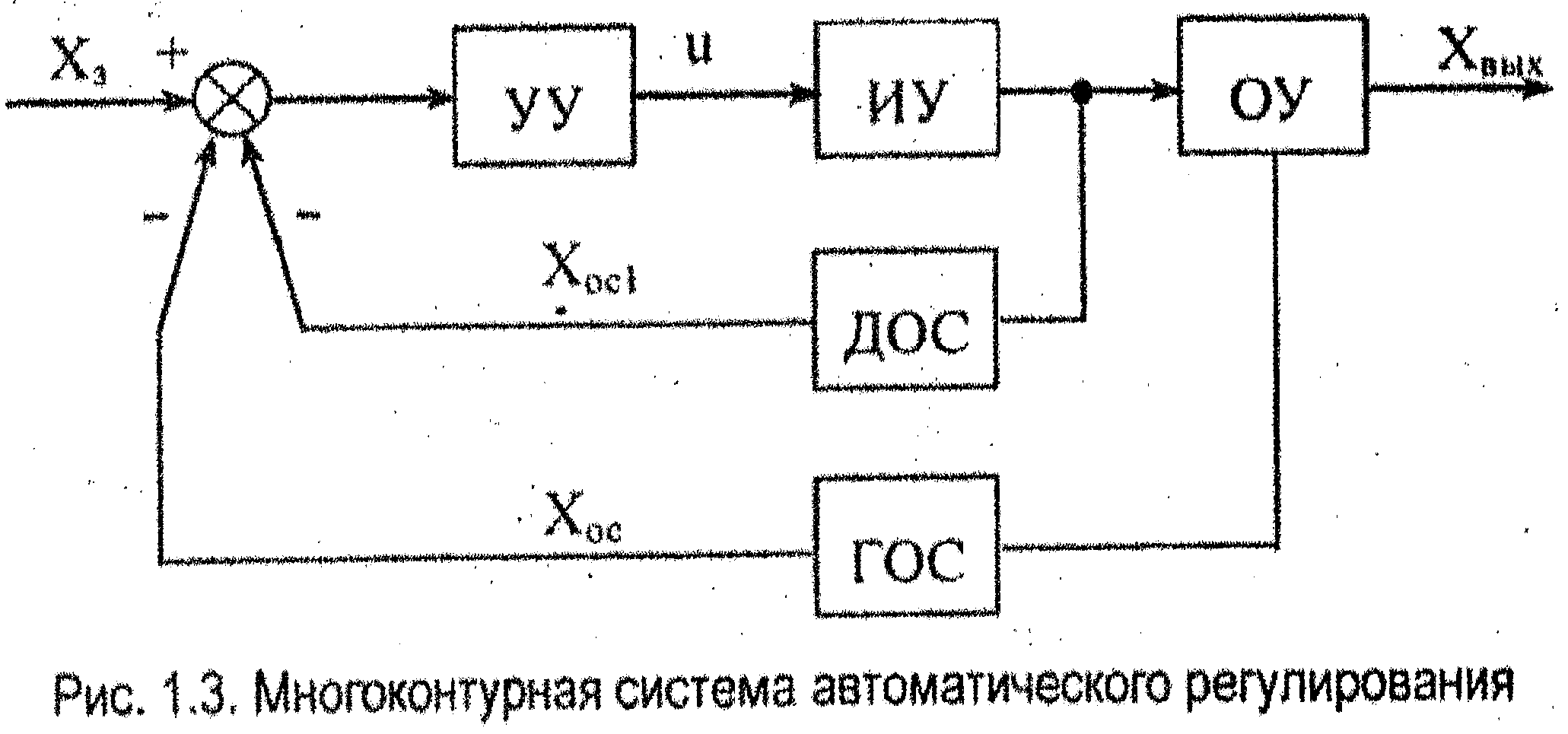

ACS deve avere almeno un feedback, che serve a confrontare i valori effettivi e impostati della variabile controllata. Tale feedback è chiamato il principale. Collega l'uscita del sistema con il suo ingresso, coprendo tutti gli elementi principali. I sistemi che hanno un feedback principale (GOS) sono chiamati single-loop. Alcuni ACS, oltre alle principali retroazioni (GOS), il cui numero è determinato dal numero (GOS) delle variabili controllate, possono avere diverse ulteriori (locali). Il feedback aggiuntivo (DOS) collega l'output di uno o più elementi del sistema. Gli ACS che, oltre a quello principale, hanno uno o più feedback aggiuntivi sono detti multi-loop (Fig. 1.3).

A seconda della natura dell'impatto trasmesso, i feedback sono divisi in rigidi e flessibili. I feedback rigidi funzionano sia in regime stazionario che transitorio. I feedback flessibili funzionano solo in modalità transitorie. I mezzi per implementare l'hard feedback sono vari dispositivi di misurazione: sensori che trasmettono un segnale al nodo di confronto. I mezzi per implementare feedback flessibili sono dispositivi di differenziazione e integrazione.

In base all'effetto sul sistema, i feedback sono divisi in positivi e negativi. Positivo se il segnale di controllo all'ingresso aumenta all'aumentare del segnale di uscita e negativo se il segnale di controllo all'ingresso diminuisce all'aumentare del segnale di uscita.

Gli svantaggi dei sistemi controllati dai disturbi possono essere eliminati utilizzando sistemi di controllo combinati, in cui il controllo dei disturbi è combinato con il controllo della deviazione. In questo caso viene eliminata l'influenza sul processo di controllo del disturbo principale. Inoltre, per la presenza di feedback sul valore controllato , l'effetto di perturbazioni minori è limitato. A volte questi sistemi sono chiamati aperto-chiuso. Hanno una precisione relativamente alta nel mantenere un dato valore controllato.

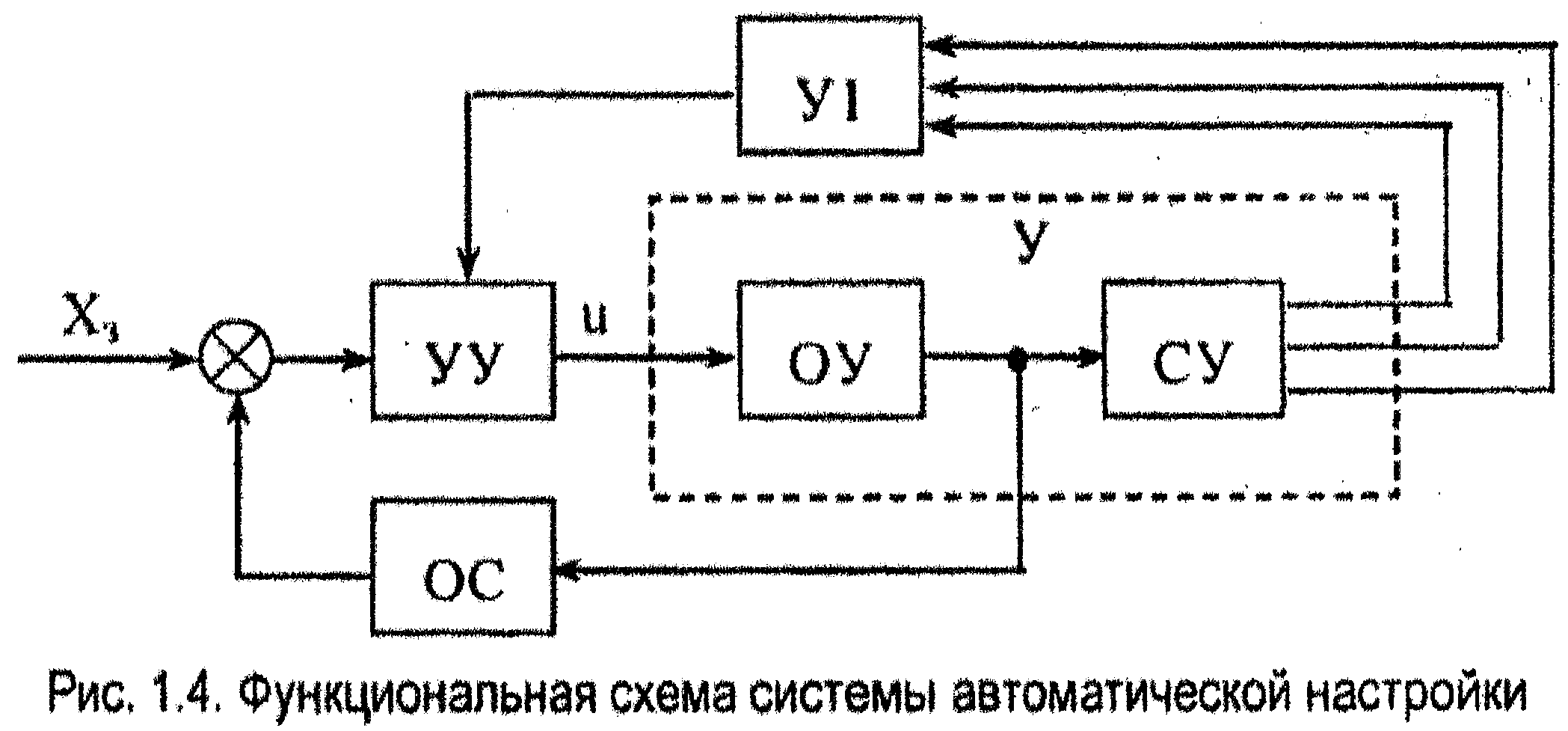

Lo schema funzionale del sistema di controllo, che fornisce l'impostazione e la selezione dell'algoritmo di controllo richiesto in base al cambiamento delle condizioni operative e dei parametri dell'oggetto di controllo, è mostrato in fig. 1.4.

| Contenuto | 2 | |

| introduzione | 3 | |

| 1. | una parte comune | |

| 1.1. | Concetti basilari | 6 |

| 1.2. | Descrizione dello schema di controllo automatico originale | 9 |

| 1.3. | Sviluppo di un diagramma funzionale dell'ATS | 13 |

| 2. | Parte di liquidazione | |

| 2.1. | Sintesi parametrica e analisi di un ACS ad anello singolo | 14 |

| 2.1.1. | Valutazione della possibilità di controllo statico | 15 |

| 2.1.2. | Valutazione della possibilità di controllo astatico | 20 |

| 2.1.3. | Studio della qualità di un ATS ad anello singolo | 22 |

| 3. | Sviluppo di un anello di controllo con un dato parametro | 25 |

| Conclusione | 27 | |

| Bibliografia | 28 |

introduzione

La moderna teoria del controllo automatico è la parte principale della teoria del controllo. Il sistema di controllo automatico è costituito da un oggetto regolabile e da controlli che agiscono sull'oggetto quando una o più variabili regolabili cambiano. Sotto l'influenza dei segnali di ingresso (controllo o disturbo), le variabili controllate cambiano. Lo scopo della regolamentazione è quello di formare tali leggi, in base alle quali le variabili regolate in uscita differirebbero poco dai valori richiesti. La soluzione di questo problema in molti casi è complicata dalla presenza di perturbazioni casuali (rumore). In questo caso, è necessario scegliere una tale legge di controllo in cui i segnali di controllo passerebbero attraverso il sistema con basse distorsioni e i segnali di rumore non sarebbero praticamente trasmessi.

La teoria del controllo automatico ha fatto molta strada nel suo sviluppo. Nella fase iniziale, sono stati creati metodi per analizzare la stabilità, la qualità e l'accuratezza della regolazione del continuo sistemi lineari. Poi i metodi di analisi del discreto e del discreto sistemi continui. Si può notare che i metodi per il calcolo dei sistemi continui si basano su metodi di frequenza e il calcolo di sistemi discreti e discreti continui si basa su metodi di trasformazione z.

Attualmente sono in fase di sviluppo metodi per l'analisi di sistemi di controllo automatico non lineare. La violazione del principio di sovrapposizione nei sistemi non lineari, la presenza di una serie di regimi alternati (a seconda dell'impatto) di movimenti stabili, instabili e auto-oscillazioni complicano la loro analisi. Il progettista incontra difficoltà ancora maggiori quando calcola i sistemi di controllo estremi e autoregolanti.

Sia la teoria del controllo automatico che la teoria del controllo sono incluse nella scienza sotto il nome generale di "cibernetica tecnica", che ora ha ricevuto uno sviluppo significativo. La cibernetica tecnica studia i modelli generali del complesso sistemi dinamici tecnologico e processi di produzione. La cibernetica tecnica, il controllo automatico e la regolazione automatica si stanno sviluppando in due direzioni principali: la prima è associata al costante progresso e miglioramento nella progettazione degli elementi e nella tecnologia della loro fabbricazione; il secondo - con l'uso più razionale di questi elementi o dei loro gruppi, che è il compito di progettare i sistemi.

La progettazione di sistemi di controllo automatico può essere effettuata in due modi: con il metodo dell'analisi, quando, con una struttura di sistema preselezionata (mediante calcolo o modellazione), se ne determinano i parametri;

metodo di sintesi, quando, a seconda delle esigenze, viene immediatamente selezionato il sistema

la sua migliore struttura e parametri. Entrambi questi metodi sono ampiamente uso pratico e quindi sono completamente trattati in questo libro.

La determinazione dei parametri del sistema, quando se ne conoscono la struttura ei requisiti per l'intero sistema nel suo insieme, fa riferimento al problema della sintesi. La soluzione a questo problema con un oggetto di controllo lineare può essere trovata utilizzando, ad esempio, i metodi della frequenza, il metodo del luogo delle radici, oppure studiando le traiettorie delle radici dell'equazione caratteristica di un sistema chiuso. Selezione di un dispositivo correttivo per sintesi in aula funzioni razionali frazionarie variabile complessa può essere eseguita utilizzando metodi grafico-analitici. Gli stessi metodi consentono di sintetizzare dispositivi correttivi che sopprimono modi periodici auto-oscillanti e instabili nei sistemi non lineari.

I metodi di sintesi sono stati ulteriormente sviluppati sulla base dei principi della programmazione massima e dinamica, quando si determina la legge di controllo ottimale dal punto di vista di un dato criterio di qualità, che prevede il limite superiore della qualità del sistema, che deve essere cercato durante la sua progettazione. Tuttavia, la soluzione di questo problema non è praticamente sempre possibile a causa della complessità della descrizione matematica dei processi fisici nel sistema, dell'impossibilità di risolvere il problema di ottimizzazione stesso e delle difficoltà nell'implementazione tecnica della legge di controllo non lineare trovata. Va notato che l'attuazione di leggi di controllo complesse è possibile solo quando un computer digitale è incluso nel circuito del sistema. La creazione di sistemi estremi e autoregolanti è anche associata all'uso di computer analogici o digitali.

La formazione di sistemi di controllo automatico, di regola, viene eseguita sulla base di metodi analitici di analisi o sintesi. In questa fase di progettazione dei sistemi di controllo, sulla base delle ipotesi accettate, viene compilato un modello matematico del sistema e viene selezionata la sua struttura preliminare. A seconda del tipo di modello (lineare o non lineare), viene scelto un metodo di calcolo per determinare i parametri che forniscono gli indicatori specificati di stabilità, accuratezza e qualità. Dopodiché, il modello matematico viene affinato e, utilizzando i mezzi modellazione matematica determinare i processi dinamici nel sistema. Sotto l'azione di vari segnali di ingresso, le caratteristiche di frequenza vengono prese e confrontate con quelle calcolate. Quindi si stabiliscono i margini di stabilità del sistema in fase e modulo e si trovano i principali indicatori di qualità.

Inoltre, impostare azioni di controllo tipiche sul modello; rimuovere le caratteristiche di accuratezza. Sulla base di modelli matematici, vengono elaborati i requisiti tecnici per le apparecchiature del sistema. Un controller viene assemblato dall'attrezzatura prodotta e trasferito alla modellazione seminaturale, in cui l'oggetto di controllo viene raccolto sotto forma di un modello matematico.

In base alle caratteristiche ottenute come risultato della modellazione HIL, viene presa una decisione sull'idoneità del controllore a lavorare con un reale oggetto di regolazione. La selezione finale dei parametri del controllore e la sua regolazione viene effettuata in condizioni naturali durante lo sviluppo sperimentale del sistema di controllo.

Lo sviluppo della teoria del controllo automatico basata sulle equazioni di stato e z-trasformazioni, il principio del massimo e il metodo di programmazione dinamica migliora il metodo di progettazione dei sistemi di controllo e consente di creare sistemi automatici altamente efficienti per la maggior parte vari settori Economia nazionale. I sistemi di controllo automatici così ottenuti garantiscono l'elevata qualità dei prodotti, ne riducono i costi e aumentano la produttività del lavoro.

1. Parte generale.

1.1. Concetti basilari

Conversione dell'input di sistema (azione di controllo) nel segnale di uscita (valore regolabile) determina la legge di variazione del valore regolato. Realizzazione del desiderato di conseguenza viene attuata la legge formazione variabili di controllo, che influiscono sul sistema controllato. Le leggi di variazione del valore regolato nel tempo possono essere diverse; matematicamente sono descritti operatore di sistema. Questo operatore può realizzare la dipendenza proporzionale del segnale di uscita dall'ingresso, la relazione sotto forma di derivata o integrale, ecc. In un caso più generale, questo operatore può anche essere non lineare.

Va notato che le leggi di modifica dei valori controllati in macchine e unità vengono violate sotto l'influenza di influenze esterne e talvolta interne, chiamate disturbi. (o influenze disturbanti). Dalla definizione di queste influenze, si può vedere che il sistema di controllo automatico dovrebbe riprodurre l'azione di controllo nel modo più accurato possibile e rispondere il meno possibile all'azione di disturbo.

Ce ne sono tre principio vario costruzione di sistemi di controllo che assicurino l'attuazione della legge di variazione richiesta nella variabile controllata: ad anello aperto, ad anello chiuso, ad anello combinato regolamento (chiuso-aperto). Il principio di un ciclo aperto è quello di garantire la legge di modifica richiesta della variabile controllata direttamente convertendo l'azione di controllo. Il principio di un ciclo chiuso è caratterizzato dal confronto dell'azione di controllo con l'effettiva variazione della variabile controllata dovuta all'applicazione feedback ed elemento di confronto. Il segnale di errore risultante dal confronto non deve superare un certo valore predeterminato. Per questo motivo, nei sistemi chiusi è assicurata la legge richiesta di modifica della variabile controllata. Il principio combinato consiste nella combinazione di circuiti chiusi e aperti in un unico sistema.

Controllo automatico chiamato il processo in cui

le operazioni sono eseguite da un sistema che opera senza l'intervento umano secondo un algoritmo predeterminato.

Viene chiamato un sistema automatico a circuito chiuso di influenza, in cui l'azione di controllo (regolatoria) è generata dal confronto del valore reale della grandezza controllata (regolabile) con il suo valore dato (prescritto). ASR.

Processo di produzione- un insieme di processi lavorativi e tecnologici interconnessi, durante l'implementazione dei quali materie prime e semilavorati vengono convertiti in prodotti finiti.

Automatico sono i dispositivi che controllano vari processi e controllarli senza l'intervento umano diretto.

Viene chiamato il soggetto o il processo da studiare oggetto, e tutti gli oggetti circostanti che interagiscono con essi - ambiente esterno.

Sistema- un insieme di elementi o dispositivi che sono in relazione e connessione tra loro e formano una certa integrità (unità).

Oggetto di controllo- un insieme di dispositivi tecnologici (macchine, utensili, meccanizzazione) che svolgono tale processo dal punto di vista gestionale.

Operazione di controllo- provvede tempestivamente all'inizio, alla sequenza e alla conclusione delle operazioni lavorative, destinando le risorse necessarie alla loro attuazione.

Sotto gestione comprendere il processo di organizzazione di un tale impatto intenzionale sull'oggetto di controllo, a seguito del quale quest'ultimo va nello stato (intenzionale) richiesto.

Vengono chiamati i parametri di un processo produttivo o di un processo o di un oggetto di processo che deve essere costantemente mantenuto o modificato secondo una determinata legge quantità controllata.

Viene chiamato il valore della variabile controllata, che, in base all'attività, dovrebbe trovarsi in un determinato momento il valore dato della variabile controllata (parametro controllato).

Viene chiamato un diagramma che illustra la sequenza dei processi all'interno di un dispositivo o sistema diagramma strutturale.

Collegamento- un elemento incluso nell'ACS in cui il parametro di input viene convertito in un certo modo nel parametro di output (è rappresentato schematicamente come un blocco, ma non riflette le caratteristiche del suo design).

Le informazioni sono sempre associate a un supporto materiale di una certa quantità fisica. A sistemi tecnici tali vettori sono chiamati portanti di segnale(ad esempio, tensioni e correnti elettriche, pressioni, movimenti meccanici, ecc.), che possono essere modificate in base alle informazioni trasmesse.

1.2. Descrizione dello schema di controllo automatico originale.

Poiché l'oggetto regolamentato è un elemento o un collegamento dell'ACP, le proprietà dell'ACP dipendono principalmente dalle proprietà dell'oggetto regolamentato. Pertanto, al fine di creare un ACP praticabile che fornisca la qualità di regolazione richiesta, è necessario, prima di tutto, conoscere le proprietà dell'oggetto regolamentato (spastico e dinamico).

L'oggetto della regolazione dello stand del laboratorio è un oggetto con parametri distribuiti, poiché il valore controllato (temperatura) non è lo stesso in diversi punti dell'oggetto sia nello stato di equilibrio che nel modo di transizione.

Per aumentare l'inerzia dell'oggetto, che dovrebbe essere dieci volte maggiore di quella misurata in questo oggetto dal sensore, è prevista una tazza di metallo piena di trucioli, in cui si trova il sensore di temperatura. Ciò consente di aumentare il volume di calore dell'oggetto.

La temperatura richiesta (riferimento) è impostata dal dispositivo all'ingresso del regolatore-regolatore (t e).

Disturbo

Riso. 1. Schema normativo.

La temperatura effettiva viene convertita in un segnale dal dispositivo t f. Indicando i segnali all'uscita di questi dispositivi con lettere simili a loro, esprimiamo lo scostamento effettivo da quello richiesto sotto forma di segnale: ∆t = t e - t f; chiamato deviazione o mancata corrispondenza. Il controller converte ∆t secondo una determinata legge di controllo e accende l'attuatore. Nel nostro caso, compito del regolatore è la liquidità degli scostamenti ∆t causati dall'azione delle perturbazioni B, cioè carichi vari sugli oggetti di comando (variazioni della temperatura ambiente, variazioni della posizione del cancello, ecc.).

Un errore ∆t può verificarsi anche a causa di una variazione di t e, ma poiché si tratta di una funzione nota in anticipo, l'errore può anche essere calcolato in anticipo e compensato. Tale sistema è chiamato sistema di controllo del programma o semplicemente ACS.

Il supporto prevede una regolazione a due posizioni. In questo caso, è necessario aprire la serranda in modo che l'elemento riscaldante elettrico sia costantemente soffiato dall'aria. La temperatura è controllata accendendo o spegnendo l'elemento riscaldante dall'elemento relè.

Per determinare le proprietà dinamiche dell'oggetto, nel supporto è installato un dispositivo di autoregistrazione, che registra le variazioni di temperatura nell'oggetto e le fissa su un nastro cartografico.

Qualsiasi unità tecnologica oggetto di regolazione dell'OR opera in uno stato stazionario se in essa è pienamente rispettato il bilancio materiale ed energetico. Il parametro principale che caratterizza le condizioni per il flusso del processo tecnologico (nel nostro oggetto è la temperatura) rimane invariato allo stato stazionario.

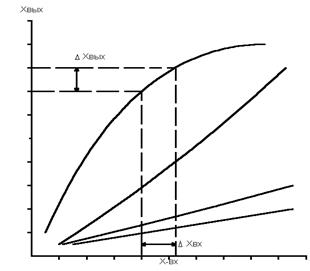

La dipendenza del valore di uscita dal valore di ingresso in regime stazionario è chiamata caratteristica statica dell'OR. Le caratteristiche statiche possono essere sia lineari, con diversi coefficienti di pendenza, sia non lineari, mentre la maggior parte degli oggetti reali in generale ne ha di non lineari.

Fig 1.1. Caratteristiche statiche di OR.

Queste caratteristiche dell'OR consentono di valutare il grado di connessione tra i vari valori di input e output dell'oggetto.

Le caratteristiche statiche sono determinate mediante calcolo o sperimentalmente.

Caratteristica dinamica dell'oggetto regolatoè chiamata dipendenza del valore di uscita dal valore di ingresso nella modalità transitoria.

Poiché le variazioni del valore di uscita di RR sotto vari disturbi possono verificarsi in modi diversi, le tipiche influenze esterne vengono solitamente utilizzate per studiare le caratteristiche dinamiche di un oggetto.

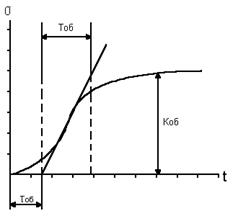

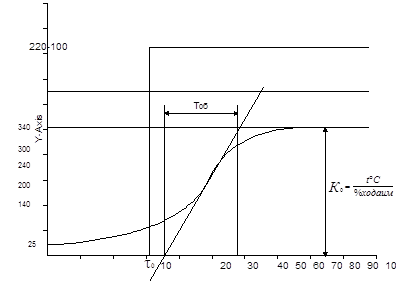

La curva di accelerazione dell'ACS di temperatura (Fig. 1.2.) indica le proprietà dinamiche dell'OR.

Fig 1.2. Curva di accelerazione

La figura mostra che l'oggetto ha la capacità di fermare gradualmente la deviazione del valore di uscita dal valore iniziale e lo stato di equilibrio viene ripristinato di nuovo, ad es. l'oggetto ha la proprietà di autoallineamento. Tali oggetti sono chiamati statici.

L'oggetto ha un ritardo T circa, e poiché Non è significativo e sarà trascurato in quanto segue.

La costante di tempo dell'oggetto T circa è il tempo condizionale durante il quale il valore di uscita passerebbe dal valore iniziale a un nuovo valore di stato stazionario se questo cambiamento si verificasse a una velocità costante e massima per un dato transitorio. La costante di tempo caratterizza l'inerzia di un oggetto, intesa come la sua capacità di accumulare e consumare lentamente materia ed energia, resa possibile dalla presenza di resistenze e capacità nell'OR che ne impediscono l'ingresso e l'uscita.

Il coefficiente di trasferimento K su OR è una variazione del valore di uscita dell'oggetto durante il passaggio dallo stato iniziale al nuovo allo stato stazionario, riferito ad una singola perturbazione in ingresso.

Una singola perturbazione è considerata una variazione dell'uno per cento nel valore di input dell'oggetto (spostamento dell'organismo di regolamentazione).

In questo modo:

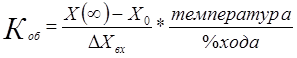

dove x oè il valore della quantità di uscita nello stato stazionario iniziale; X(∞)– anche, ma per un nuovo stato stazionario; ∆Х dentroè l'entità della perturbazione introdotta; % corsa del regolatore.

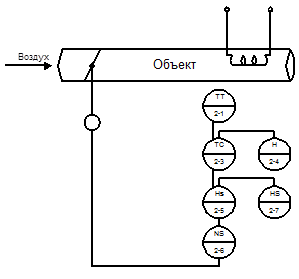

1.3. Sviluppo di un diagramma funzionale dell'ATS.

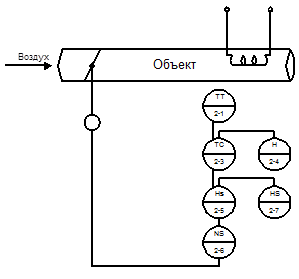

Figura 2. Circuito di controllo a tre posizioni.

L'oggetto della regolazione è statico nelle sue caratteristiche con autoallineamento con ritardo di trasferimento, che ha contribuito alla scelta di un controllore proporzionale-integrale.

Il circuito include la misurazione della temperatura del liquido di raffreddamento e il confronto con il compito, il regolatore attraverso l'unità di controllo manuale HS, accende il contatto "più" o "meno" avviatore senza contatto NS, che a sua volta controlla l'attuatore, ad es. alimentazione d'aria al liquido di raffreddamento.

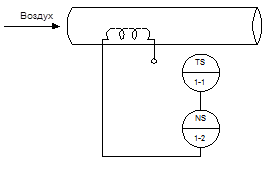

Con regolazione a due posizioni, l'elemento relè regola l'inclusione del liquido di raffreddamento.

Figura 3. Anello di controllo a due posizioni.

Quando viene raggiunta una certa temperatura, l'avviatore interrompe l'alimentazione di tensione all'elemento riscaldante elettrico. La misurazione e la regolazione della temperatura vengono eseguite da un sensore dinamometrico, un relè di temperatura.

2. Parte di liquidazione.

2.1. Sintesi parametrica e analisi di ACS ad anello singolo.

L'analisi dei sistemi di controllo automatico con elementi di elettroautomatica viene eseguita utilizzando i criteri algebrici di Gauss e Hurwitz, il criterio di Lyapunov, i criteri di frequenza di Mikhailov, Nyquist - Mikhailov, ecc.

Quando si analizzano gli ACS, vengono studiati i problemi di stabilità e altri indicatori qualitativi di ACS aperti e chiusi, i margini di stabilità si trovano nel modulo e nella fase, vengono determinati l'astatismo dei sistemi chiusi, i tassi di errore per i servosistemi, ecc.

I principali indicatori qualitativi dei sistemi, che vengono determinati dopo aver trovato le cosiddette h-funzioni, includono quanto segue:

1. Il tempo del processo transitorio t p, trascorso il quale il valore controllato rimarrà prossimo al valore stazionario;

2. Valore stazionario della variabile controllata h¥=limh(t)=h y ;

3.Superamento massimo y=(h max -h y)/h y (qui h max è il valore del primo massimo);

4. Frequenza di oscillazione w=2p/T (qui T è il periodo di oscillazione);

5. Il numero di oscillazioni del processo transitorio n;

6.Tempo per raggiungere la prima t max massima;

Un importante indicatore della qualità di ACS è la loro affidabilità. Gli indicatori qualitativi sono determinati risolvendo equazioni differenziali, che descrivono strutture ACS già note.

La sintesi di ACS consiste nel trovare le sue strutture e parametri che soddisfino gli indicatori di qualità dati. La sintesi è un compito più difficile dell'analisi. I principali metodi utilizzati nella sintesi di ACS sono analitici, grafico-analitici e meccanici (con l'ausilio di computer).

2.1.1. Valutazione della possibilità di regolazione statica.

Quando si sceglie un controllore, è necessario conoscere le informazioni dinamiche numeriche sull'oggetto della regolazione, ad es. K0; T circa; t 0 , che determiniamo dalla caratteristica di accelerazione.

Fig. 4. Curva di accelerazione della temperatura ACS dello stand di laboratorio.

Il tipo di regolatore è scelto provvisoriamente in relazione a t/T circa;

Criteri di selezione dei regolatori per tipo di azione.

Per studiare e calcolare il diagramma strutturale dell'ASR per mezzo di trasformazioni equivalenti, è necessario ridurlo alla più semplice forma standard dell'oggetto-regolatore. Ciò è necessario, in primo luogo, per determinare le sue funzioni di trasferimento e, di conseguenza, le dipendenze matematiche che determinano i processi transitori nel sistema e, in secondo luogo, di norma, tutti i metodi ingegneristici per calcolare e determinare le impostazioni dei controller sono applicato a tali strutture standard.

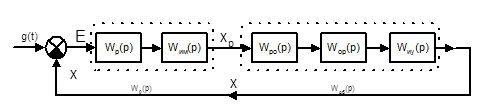

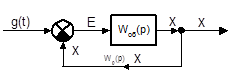

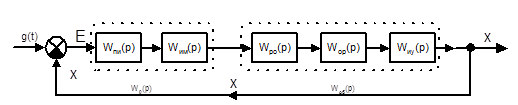

Quindi lo schema a blocchi originale dell'ACS di temperatura secondo un tipico diagramma funzionale (vedi disegni) può essere rappresentato come mostrato in figura.

Dove W P (p), W IM (p), W PO (p), W OP (p), W IU (p), sono le funzioni di trasferimento rispettivamente del controller, dell'attuatore, dell'organismo di regolamentazione, dell'oggetto di controllo e del dispositivo di misurazione .

Sul diagramma strutturale, tutte le influenze (segnali) dovrebbero essere indicate nella forma trasformata di Laplace.

Figura 5. Schema a blocchi trasformato dell'ACS (t).

Tutti i collegamenti che determinano le proprietà dinamiche dei nodi di interfaccia (connessioni, interconnessioni) di un oggetto con un regolatore (ad esempio enti regolatori, linee di comunicazione, dispositivi di misura, sensori, ecc.), si consiglia, di regola, di fare riferimento all'oggetto della regolamentazione.

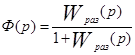

Se il controller e l'attuatore implementano direttamente la legge di controllo nel sistema, allora la funzione di trasferimento del controller

W P (p) \u003d W y (p) W IM (p)

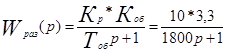

La regolazione statica è quindi caratterizzata dalla presenza di un regolatore P

WP (p) \u003d K reg

Quando si ottimizzano i valori, in base ai dati sperimentali, è consigliabile prendere K - il coefficiente del regolatore per assumere K = 10

La funzione di trasferimento dell'oggetto regolamentato, tenendo conto dei link relativi all'oggetto stesso, ha la forma:

W su (p) \u003d W PO (p) W OP (p) W IU (p)

Nel caso generale, qualsiasi ACS unidimensionale con il feedback principale, rafforzando gradualmente i collegamenti, può essere ridotto alla forma più semplice, la funzione di trasferimento di un sistema aperto, che

W(p)=W P (p)*W OB (p)

W(p)=W P (p)*W OB (p)

La curva di accelerazione ACS della temperatura mostra che l'oggetto è inerziale, statico e ha un ritardo, poiché il ritardo è insignificante. In ulteriori ricerche, possono essere trascurati. Quindi la funzione di trasferimento dell'oggetto sarà simile a questa:

W su (p) \u003d K su / (T su p + 1)

Funzione di trasferimento di un sistema aperto

W(p)=W P (p)*W OB (p)

- con regolazione statica.

- con regolazione statica.

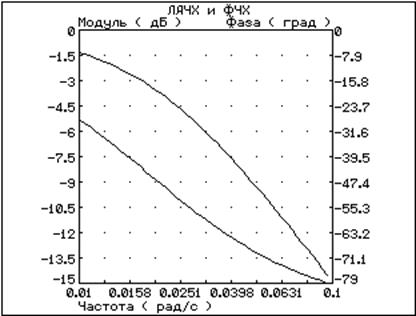

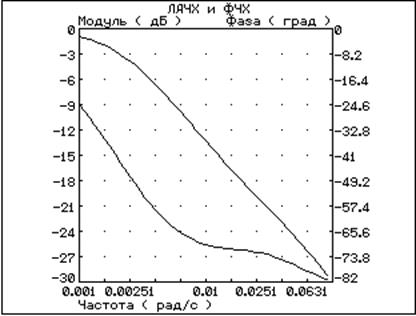

Fig 6. LAFC e LFC per l'oggetto.

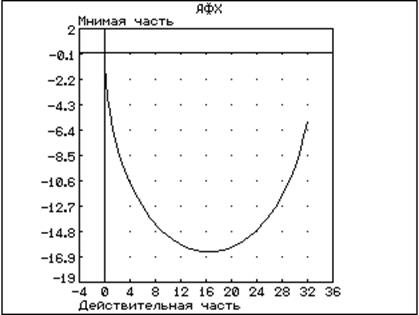

Fig 7. AFC per un oggetto.

Troviamo la funzione di trasferimento del sistema chiuso:

Perché viene determinato il valore delle costanti di tempo caratteristiche del progetto elementi del sistema, quindi la regolazione del sistema di controllo viene effettuata solo modificando il suo coefficiente K influenzando il coefficiente di trasferimento Kp del controllore.

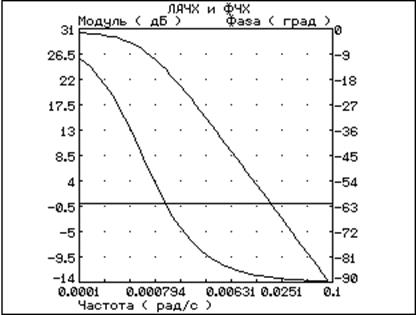

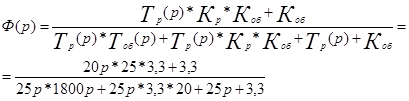

Per determinare la stabilità del sistema, costruiamo le caratteristiche ampiezza-frequenza, frequenza di fase su scala logaritmica e costruiamo un odografo utilizzando un sistema chiuso.

Fig. 8. LAHCH e LPCH con regolazione statica.

Figura 9. Caratteristica ampiezza-fase di un sistema chiuso.

Secondo i grafici, vediamo che con il coefficiente del regolatore K p = 10 il margine di stabilità è soddisfatto, perché alla frequenza di taglio wav, la fase è inferiore a 180°, il che caratterizza la stabilità del sistema sotto controllo statico, il che significa che è possibile utilizzare un regolatore P per ACS di temperatura.

2.1.2. Valutazione della possibilità di regolazione astatica.

Uno dei segni di un legame astatico (o del sistema nel suo insieme) è la presenza di una variabile complessa P come fattore al denominatore della funzione di trasferimento, cioè la presenza di una componente integrativa.

Consideriamo la possibilità di una legge PI per la regolazione della temperatura ACS. Per fare ciò, costruiremo uno schema a blocchi in cui includeremo un controller PI.

Figura 10. Schema strutturale temperatura SAR.

La funzione di trasferimento del controller PI ha la forma

WP (p)=K+1/Tp; (K=20; Tu=25 sec.)

Troviamo la funzione di trasferimento di un sistema aperto

W volte (p) \u003d W p (p) W circa (p)

Trova la funzione di trasferimento di un sistema chiuso

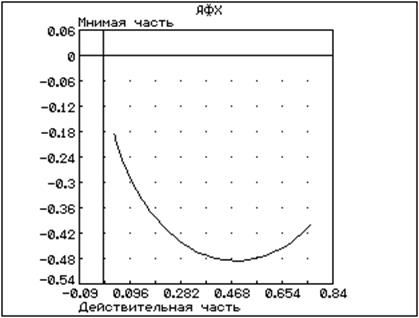

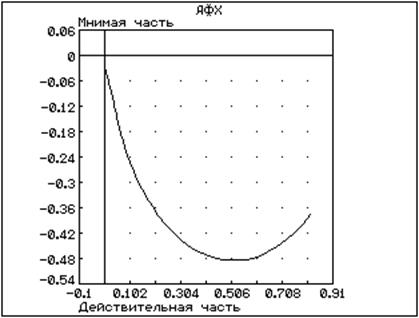

Sulla base della funzione di trasferimento del sistema aperto, costruiamo LFC e LFC, e la funzione del sistema chiuso, costruiamo l'AFC.

Figura 11. Caratteristica ampiezza-fase di un sistema chiuso.

Figura 12. LAFC e LPFC con regolazione astatica.

Le caratteristiche di frequenza mostrano che il sistema ha un margine di stabilità, sia in ampiezza che in fase, poiché alla frequenza di taglio w avg fase< 180° значит возможно использовать ПИ регулятор для САР температуры.

2.1.3. Indagine sulla qualità di un sistema di controllo automatico a circuito singolo.

Per sistemi automatici la regolamentazione impone requisiti non solo sulla sua sostenibilità. Per le prestazioni del sistema, non è meno necessario il processo di controllo automatico a determinati indicatori di qualità.

I requisiti per la qualità del processo normativo in ciascun caso possono essere molto diversi, tuttavia, di tutti gli indicatori di qualità si possono distinguere molti dei più significativi, che determinano la qualità di quasi tutti i paesi ACP con sufficiente completezza.

La qualità del processo di regolazione del sistema, di regola, è valutata dalla sua funzione transitoria.

I principali indicatori di qualità sono: - tempo di regolazione t p - è il tempo durante il quale, a partire dal momento in cui viene applicato l'impatto sul sistema, gli scostamenti del valore controllato Dh(t) dal suo valore di regime h 0 =h( ¥) sarà inferiore al valore preimpostato E Si presume generalmente che, trascorso il tempo di regolazione, lo scostamento del valore regolato dal valore di stato stazionario non debba essere superiore a E = 5%. Pertanto, il tempo di regolazione determina la durata (velocità) del processo transitorio.

L'overshoot s è lo scostamento massimo Dh max della variabile controllata dal valore stazionario, espresso come percentuale di h 0 =h(¥).

Il valore assoluto di Dh max è determinato dalla curva transitoria:

Dh max \u003d h max - h (¥)

Di conseguenza, il superamento sarà pari a:

L'oscillazione del sistema è caratterizzata dal numero di oscillazioni del valore controllato durante il tempo di regolazione t p. Se durante questo tempo il processo transitorio nel sistema rende il numero di oscillazioni inferiore a quello specificato, allora si considera che il sistema ha la qualità di regolazione richiesta in termini di oscillazione;

Errore stazionario E. Il valore stazionario della variabile controllata h 0 al termine del processo transitorio dipende dall'astaticismo n del sistema. A sistemi statici(n=0) – errore di stato stazionario a valore costante l'azione in ingresso non è uguale a 0 e, pertanto, il valore stazionario della variabile controllata h 0 differirà dal suo valore impostato per il valore dell'errore stazionario.

Per il canale dell'influenza di disturbo, il valore di errore è determinato dall'espressione

![]()

dove x 0 è una forza motrice costante; K è il coefficiente di trasferimento del sistema.

Attraverso il canale dell'influenza perturbatrice, il valore di errore secondo l'espressione

dove f 0 è un'azione perturbatrice costante; K circa - il coefficiente di trasferimento dell'oggetto regolamentato; K p - il coefficiente di trasferimento del regolatore.

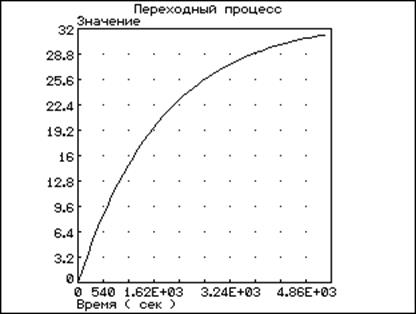

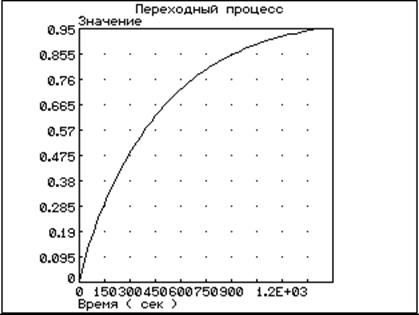

Confrontando le funzioni transitorie del controllo statico e astatico, scegliamo il controller ottimale per la temperatura ACS.

Fig. 13. Funzione transitoria di ACS con regolatore P

Figura 14. Funzione transitoria ACS con controller PI

I grafici mostrano che il tempo di regolazione con un controller PI è inferiore rispetto a un controller P; significa che per gli ACS di temperatura è opportuno utilizzare un regolatore di impulsi che soddisfi la legge di regolazione PI.

Per i calcoli, è stato utilizzato il programma Classic su un computer.

3. Sviluppo di uno schema di loop di controllo per un dato parametro.

Gli schemi sono realizzati secondo GOST 2.710-81.

Figura 15. Circuito di controllo a tre posizioni.

L'alimentazione allo stand del laboratorio viene effettuata dall'alimentatore automatico SF1 schema n. 003E3. In questo caso, l'elemento riscaldante dell'oggetto di controllo viene attivato tramite il contatto di apertura KM 1.1. relè KM 1, e un dispositivo di autoregistrazione indicatore secondario KSU 4. Nella posizione 90° dell'interruttore universale SA1, il motore del ventilatore. In posizione -45°, l'interruttore SA1, è compreso nella regolazione posizionale, in posizione +45° - regolazione a tre posizioni.

Con regolazione a 2 posizioni, l'avvolgimento del relè KM1 viene attivato tramite il contatto di apertura del sensore TUDE1. Quando viene superata la temperatura impostata sul sensore, il suo contatto si apre e apre il contatto KM1.1, spegnendo l'elemento riscaldante, che è indicato dalla spia di segnalazione HL4.

La regolazione a tre posizioni è mostrata nello schema n. 004E2. In modalità automatica, il segnale elettrico dal convertitore termico TSMU viene inviato in sequenza prima all'ingresso del dispositivo KSU4(2), morsetto 12 e attraverso il morsetto 11 entra nell'ingresso 25 dell'unità di controllo RBI 1-P.

Un segnale di corrente proporzionale al valore di temperatura impostato viene fornito anche all'ingresso del morsetto 21 RBI 1-P dal setter RZD.

All'uscita del regolatore i morsetti 7 e 9 danno rispettivamente il segnale “Less” e “More” relativo al punto medio della pinza 10. Il segnale passa attraverso la BRU e i contatti di apertura SQ1 e SQ2 dell'IM attuatore, che controlla l'avviatore FBR, terminali 7 e 9. L'FBR attiva i contatti IM 1, 2 e 3.

Nella modalità di controllo manuale, l'IM viene passato dai pulsanti BRU "Più" o "Meno".

Conclusione

Per il sistema calcolato dell'oggetto, sono stati effettuati i seguenti calcoli:

Sviluppo di uno schema funzionale di controllo automatico. Si ottengono la funzione di trasferimento e la trasformazione strutturale dello schema dell'oggetto di controllo. Vengono costruite le caratteristiche di frequenza dell'oggetto di controllo. È stata effettuata una valutazione delle capacità di un oggetto di controllo statico (controller P), nonché una valutazione della possibilità di un oggetto di controllo astatico (controller PI). È stato condotto uno studio sulla qualità di un sistema di controllo automatico a circuito singolo.

La costruzione delle caratteristiche di frequenza desiderate del sistema corretto è stata completata. Viene eseguita la selezione e il calcolo del dispositivo correttivo. La qualità del sistema adattato è stata valutata.

Lo sviluppo di uno schema di loop di controllo per un dato parametro è stato completato.

Sulla base dei calcoli, possiamo dire che la selezione del dispositivo correttivo è stata effettuata correttamente e soddisfa gli indicatori di qualità del sistema con la correzione effettuata.

Bibliografia.

- Io.Yu. Topchev "Atlante per CAP Design"

- AVANTI CRISTO. Chistyakov "Una breve guida alle misurazioni dell'ingegneria termica"

- NN Ivashchenko " Regolazione automatica»

4. VV Cherenkov "Dispositivi industriali e mezzi di automazione"