Per la trasmissione e la distribuzione di energia elettrica, oltre alle linee elettriche aeree, vengono utilizzate linee in cavo elettrico. I cavi elettrici vengono posati nel terreno, nell'acqua, oltre che in strutture esterne, in gallerie, canali, blocchi di cemento armato e all'interno di edifici. Sono utilizzati principalmente per la trasmissione di energia elettrica su distanze relativamente brevi e nei casi in cui la costruzione di linee aeree sia indesiderabile o inaccettabile. I cavi posati nel terreno non sono esposti a vento, ghiaccio, scariche di fulmini.

I danni alle linee dei cavi non sono così pericolosi per il pubblico come un'interruzione dei cavi delle linee aeree. Le linee di trasmissione in cavo elettrico sono utilizzate per la trasmissione sotterranea e subacquea di elettricità ad alta e bassa tensione. Il percorso viene scelto in base alle condizioni di minor consumo di cavi e garantendo la massima protezione dai danni meccanici durante gli scavi, dalla corrosione, dalle vibrazioni e dal surriscaldamento. Le linee elettriche in cavo sono posate in trincea lungo la parte impraticabile delle strade, sotto i marciapiedi, nei piazzali.

La profondità della linea del cavo nel terreno per cavi con tensione fino a 10 kV è di 0,7 m e all'intersezione di strade, strade e ferrovie - 1 metro.

Il cavo non deve passare sotto edifici e strutture esistenti o proposti, sotto passaggi saturi di servizi sotterranei.

Alle intersezioni con varie condotte (condutture termiche, condotte dell'acqua, ecc.), cavi di comunicazione e altre comunicazioni, i cavi di alimentazione vengono posati in tubi di cemento-amianto o blocchi di cemento armato, rispettando le distanze tra i cavi e le altre comunicazioni stabilite (PUE). Quando i cavi passano attraverso pareti e soffitti, i cavi vengono posati in segmenti di tubi non metallici.

Dopo la posa le estremità dei cavi devono essere temporaneamente sigillate. Il collegamento e la terminazione dei cavi vengono eseguiti utilizzando guaine e imbuti per cavi. I capicorda vengono utilizzati per terminare i conduttori. Inoltre, il cavo nella trincea viene cosparso sopra di uno strato di terra fine o sabbia di 10 cm di spessore e, per proteggerlo da danni meccanici, viene protetto ricoprendolo con uno strato di mattoni rossi. Sopra il mattone, la trincea è ricoperta di terra scavata da essa.

Il maggior numero di guasti delle linee in cavo 6-10 kV si verifica quando vengono posate in trincea. Ciò è dovuto alla presenza di danni meccanici, corrosione, precipitazioni, smottamenti e altre deformazioni del suolo. Pertanto, il metodo di posa dei cavi in trincea è inferiore a metodi operativi più progressivi e affidabili: posa su cavalcavia, gallerie, gallerie, ecc.

Un numero significativo di guasti si verifica a causa di danni ai cavi dovuti a difetti di fabbrica dei cavi, danni meccanici durante la posa o riposizionamento durante il funzionamento (rotture, ammaccature, rigature), nonché corrosione della guaina metallica.

I difetti di fabbrica dei cavi includono: pieghe nei nastri di carta, tagli e rotture trasversali e longitudinali, spazi vuoti tra i nastri di carta a causa della loro coincidenza, difetti nei nuclei e nelle guaine di piombo, ecc. Molti difetti di fabbrica nell'isolamento dei cavi non vengono rilevati durante i test in corrente continua

causare un guasto di emergenza del cavo durante il funzionamento. La corrosione della guaina metallica dei cavi è causata dall'azione di correnti vaganti o terreni aggressivi. In condizioni operative, si verificano singoli casi di danni da corrosione alla guaina in alluminio del cavo AAShv a causa di danni al tubo in PVC. Un numero significativo di guasti alle linee dei cavi si verifica a causa di danni agli accoppiamenti e alle terminazioni dovuti alla scarsa qualità dei collegamenti dei contatti e delle terminazioni dei conduttori (presenza di pori profondi, spigoli vivi e bave, profitto della materozza non rimosso, fili del conduttore morsi o bruciati , eccetera.).

I guasti degli accoppiamenti di piombo si verificano a causa di una saldatura insoddisfacente del corpo di piombo alla guaina del cavo, formazione di vuoti durante il ripristino dell'isolamento con rulli e rulli, riempimento insufficiente della massa del cavo, mancanza di controllo sulla temperatura delle masse di colata e scottatura, cristallizzazione della massa di colata durante il funzionamento e per altri motivi.

I guasti degli accoppiamenti epossidici sono associati all'asimmetria dei nuclei all'interno dell'alloggiamento epossidico, alla presenza di pori e fistole, alla mancanza della necessaria sigillatura, ecc.

Numero significativo di interruzioni di terminazione installazione interna avviene per l'installazione in locali umidi e soprattutto umidi di terminazioni non destinate a questi ambienti. I guasti delle terminazioni epossidiche sono dovuti allo scarso sgrassaggio e finitura delle estremità dei tubi in nayrite, alla rottura del tubo, alla scarsa sigillatura del nucleo, ecc.

Giunti e terminazioni e terminazioni, di norma, non possono essere riparati, pertanto, dopo il loro guasto, vengono tagliati e sostituiti con nuovi.

Riparazione del cavo:

Determinazione della natura del danno al cavo - prima di iniziare il lavoro, vengono effettuate misurazioni per determinare la natura del danno. Prima delle misurazioni, la linea del cavo deve essere scollegata dalla fonte di alimentazione e i ricevitori elettrici dalla linea. Nella maggior parte dei casi, la natura del danno può essere determinata utilizzando un megaohmmetro.

Determinazione della posizione del danno al cavo - viene determinata in due fasi: in primo luogo, viene trovata la zona danneggiata, quindi viene specificata la posizione del danno direttamente sul percorso. La zona di danno è determinata: con il metodo a impulsi, con il metodo a scarica oscillatoria, con il metodo capacitivo o con il metodo ad anello. Il luogo del danno viene specificato utilizzando un metodo acustico o di induzione.

Riparazione dell'armatura del cavo: la parte danneggiata viene rimossa, dopodiché il bordo dell'armatura viene saldato con una guaina di piombo. La guaina in piombo del cavo, non rivestita di armatura, è rivestita con un composto anticorrosivo.

Riparazione della guaina di piombo e controllo dell'isolamento della carta: il tipo di riparazione viene determinato a seconda che l'umidità sia penetrata o meno nel cavo. In casi dubbi, rimuovere una parte della guaina su entrambi i lati del punto danneggiato, ispezionare l'isolamento della cintura e controllare lo strato superiore di isolamento per l'assenza di umidità. Per verificare, i nastri isolanti di carta vengono rimossi dal cavo danneggiato e immersi in paraffina riscaldata a 150 ° C. Crepe e formazione di schiuma indicano la penetrazione di umidità nel cavo sotto la guaina di piombo. Se non c'è umidità all'interno del cavo, sulla parte danneggiata della guaina viene posizionato un tubo (manicotto) di dimensioni adeguate con due fori di riempimento. Dopo aver versato l'accoppiamento con mastice caldo e sigillato la giuntura, viene applicata una benda di rame, che viene saldata alla guaina di piombo. Il tubo è realizzato in piombo laminato (due metà). Dovrebbe essere 70-80 mm più grande della parte nuda del cavo. Se c'è umidità all'interno del cavo, la sezione danneggiata viene tagliata e al suo posto viene inserito un pezzo di cavo, corrispondente per marca, sezione e lunghezza a quello da riparare. I giunti sono montati su entrambi i lati dell'inserto del cavo.

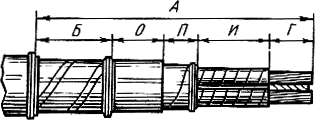

Le linee in cavo sono progettate per trasmettere elettricità attraverso uno o più cavi di alimentazione con connettori e terminazioni. I cavi di alimentazione sono costituiti (Fig. 1) da uno, due, tre o quattro conduttori isolati 1, che si trovano in una guaina protettiva sigillata 5.

I conduttori di corrente, rame o alluminio, possono essere unifilari e multifilari. Sono isolati tra loro (2) e dal guscio (4). L'isolamento del nucleo è realizzato in gomma, plastica o, più spesso, carta per cavi impregnata.

La guaina protettiva (5) protegge l'isolamento dei conduttori dei cavi dall'umidità e dall'aria ed è realizzata in piombo, alluminio, cloruro di polivinile e gomma non combustibile. Per proteggere la guaina dai danni durante l'applicazione di armature e curve di cavi, viene applicata una copertura protettiva (6) impregnata di una composizione bituminosa anticorrosione. L'armatura (7), realizzata in nastro di acciaio o filo zincato, svolge il ruolo di proteggere il guscio dalle influenze meccaniche esterne. All'esterno il cavo è protetto da una copertura protettiva (8) a base sintetica o bituminosa.

Immagine 1. 1 - fili conduttivi; 2 - isolamento del nucleo rispetto ad altri nuclei; 3 - riempitivo di carta; 4 - isolamento del nucleo rispetto al guscio; 5 - guscio protettivo; 6 - copertura protettiva del guscio; 7 - armatura d'acciaio; 8 - copertura protettiva esterna

Per designare un cavo di alimentazione, indicarne il marchio, nonché la tensione nominale e la sezione trasversale dei conduttori. La marcatura dipende dal materiale dei fili conduttori, dalla guaina ermetica e dal tipo di copertura protettiva esterna. Ad esempio, un cavo di alimentazione quadripolare con conduttori unipolari in alluminio in una guaina di alluminio con rivestimento esterno che consente la posa nel terreno, progettato per tensioni fino a 1 kV, con una sezione di tutti i conduttori di 185 mm 2, ha la seguente designazione: AABv (ozh) 4 * 185-1 .

Le denominazioni di marche di cavi corrispondono al loro design. I cavi con isolamento in carta e conduttori in alluminio hanno le seguenti marche: AAB, AAG, AAP, AASHv, ASB, ASBG, ASPG, ASShv. La prima lettera indica il materiale del nucleo (A - alluminio, l'assenza della lettera A davanti alla marcatura indica la presenza di un nucleo di rame), la seconda lettera - il materiale della guaina (A - alluminio, C - piombo). La lettera B significa che il cavo è armato con nastri d'acciaio; la lettera G - l'assenza di una copertina esterna; Shv: il rivestimento esterno è realizzato sotto forma di un tubo in PVC.

L'isolamento è designato: R - gomma, P - polietilene, V - cloruro di polivinile, nessuna designazione - carta con impregnazione normale.

Attualmente trovato ampia applicazione cavi con isolamento XLPE, disponibili in tre fili e unipolari.

L'armatura è designata: se eseguita con nastri di acciaio - B, con filo piatto di acciaio zincato - P, con filo tondo di acciaio zincato - K.

Ad esempio, il marchio di cavi SBShv indica un cavo con conduttori di rame in una guaina di piombo, armato con nastro d'acciaio, con una copertura esterna a forma di tubo in PVC.

Aree di utilizzo cavi di alimentazione Insieme a vari tipi isolamento sono riportati in tabella. uno.

Tabella 1. Campi di applicazione dei cavi di potenza con isolamento in carta, plastica e gomma in assenza di influenze meccaniche e forze di trazione durante il funzionamento

|

Luogo di posa |

Condizioni ambientali |

Cavi isolati in carta |

Cavi con isolamento in plastica e gomma |

|

|

Corrosività |

correnti vaganti |

|||

|

Nel terreno (trincea) |

AASHv, AASHp, AABL, ASB |

AVVG APsVG APvVG APVG AVVB |

||

|

AASHv, AASHp, AAB2l, ASB |

||||

|

AASHv, AABl, AASHp, AAB2l, ASB, ASBl |

||||

|

AASHv, AABv, AASHp, AAB2l, ASB2l, ASBl |

||||

|

AAB2lShv, ASBl, AAB2lShp, AABv, ASB2l |

||||

|

AASHp, AABv, ASB2l, ASB2lShv |

||||

|

In ambienti (gallerie, canali, ecc.): asciutto |

AVVG, AVRG, ANRG, APvVG, APVG, APvsVG, APsVG |

|||

|

Medio e alto |

AASHv, ASSHv |

|||

|

pericolo di incendio |

AVVG, AVRG, APsVG, APvsVG, ANRG, ASRG |

|||

|

In aree pericolose |

SBG, SBShv |

VVG, VRG, NRG, SRG |

||

Nota: P - polietilene; PS - da polietilene autoestinguente; Pv - da polietilene vulcanizzabile; Pvs - da polietilene autoestinguente vulcanizzabile; N - da gomma nayrite (non combustibile); Il cui, di chi; l, 2l - cuscino rinforzato e particolarmente rinforzato sotto il guscio.

I cavi vengono posati in trincee, canali, gallerie, blocchi, cavalcavia. All'interno, i cavi vengono posati su speciali strutture in acciaio, in vaschette e scatole.

Il più semplice è la posa di cavi in trincea (Fig. 2). È anche economico in termini di consumo di metalli non ferrosi, poiché le correnti consentite per i cavi sono maggiori (circa 1,3 volte) quando si posano nel terreno che nell'aria.

La posa in trincea non è applicabile:

in aree con un gran numero di cavi;

con un'elevata saturazione del territorio con comunicazioni tecnologiche e di trasporto sotterranee e di superficie e altre strutture;

in zone dove è possibile versare metallo caldo o liquidi che distruggono la guaina del cavo;

in luoghi dove sono possibili correnti vaganti di valore pericoloso, elevati carichi meccanici, erosione del suolo, ecc.

Figura 2.

L'esperienza nel funzionamento di cavi posati in trincee di terra ha dimostrato che i cavi sono spesso danneggiati durante qualsiasi apertura. Quando si posano sei o più cavi in una trincea, viene introdotto un fattore di riduzione molto elevato per il carico di corrente consentito. Pertanto, non dovresti posare più di sei cavi in una trincea.

Con un gran numero di cavi, sono previste due trincee adiacenti con una distanza di 1,2 m tra loro.

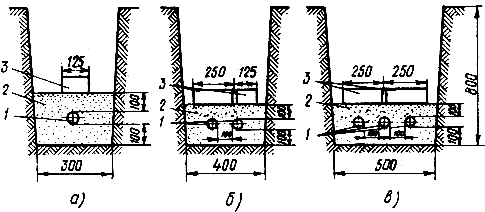

Una trincea di terra per la posa dei cavi deve avere una profondità di almeno 800 mm. Nella parte inferiore della trincea, viene creato un morbido cuscino di 100 mm di spessore dalla terra setacciata. La profondità di posa dei cavi deve essere di almeno 700 mm. La larghezza della trincea dipende dal numero di cavi in essa posati. La distanza tra più cavi con tensione fino a 10 kV deve essere di almeno 100 mm. I cavi vengono posati sul fondo della trincea in una fila e ricoperti con uno strato di terreno soffice o sabbia di almeno 100 mm di spessore. Per proteggere una linea di cavi con una tensione superiore a 1 kV da danni meccanici, è coperta per tutta la sua lunghezza sopra il letto superiore con lastre di cemento o mattoni e linee di tensione fino a 1 kV - solo nei punti di probabile rottura.

Le linee dei cavi sono posate lungo la parte impraticabile ad una distanza di almeno: 600 mm dalle fondamenta degli edifici, 500 mm dalle condutture, 2000 mm dalle condutture di calore.

La linea in cavo viene posata lungo il percorso, tenendo conto del minor consumo di cavi e garantendone la sicurezza da danni meccanici, corrosione, vibrazioni, surriscaldamento e incendi causati da un arco elettrico dai cavi vicini. Per eliminare il rischio di pericolose sollecitazioni meccaniche, i cavi vengono posati con un margine di lunghezza e un margine di 35 cm viene lasciato su entrambi i lati dei giunti su un piano verticale nell'approfondimento della trincea.

Durante la posa orizzontale aperta dei cavi lungo strutture e pareti in collettori e canali, vengono fissati rigidamente alle estremità, alle curve e agli accoppiamenti, installando strutture di supporto ogni 80-100 cm In quei luoghi dove esiste il rischio di danni meccanici, il cavo è protetto con un rivestimento aggiuntivo ad un'altezza di 2 M. I posti per i passaggi dei cavi dalle trincee agli edifici, alle gallerie, ai soffitti e alle strade devono essere organizzati utilizzando tubi o aperture. Questo, in particolare, protegge il cavo dalle vibrazioni e offre la possibilità di riparazione senza aprire il fondo stradale.

Nei punti di forte cambiamento nella direzione di posa dei cavi, i raggi della curva di curvatura interna dei cavi sono limitati per evitare danni meccanici.

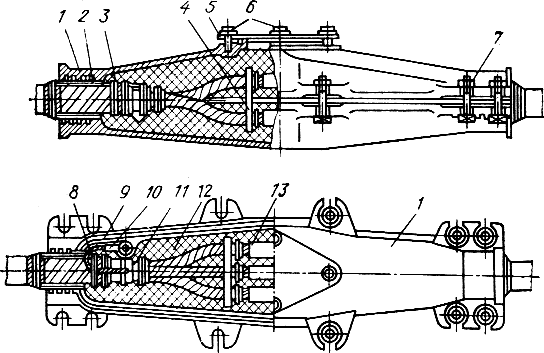

Tutti i cavi sono prodotti in segmenti di lunghezza limitata, a seconda della tensione e della sezione. Durante la realizzazione delle linee in cavo, i singoli segmenti sono collegati tra loro mediante giunti che sigillano i giunti. Per cavi con tensione fino a 1 kV vengono utilizzati giunti epossidici o in ghisa (Fig. 3).

Figura 3 1 - corpo; 2 - cavo trifase; 3 - distanziatore in porcellana; 4 - morsetto di collegamento

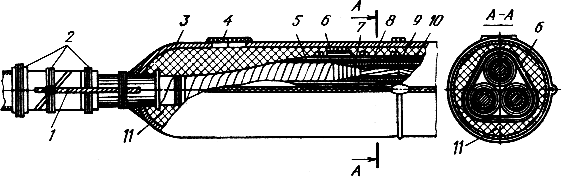

Per i cavi con isolamento in plastica, vengono utilizzati giunti di tubi isolanti termorestringenti, il cui numero corrisponde al numero di fili del cavo e un tubo termorestringente (Fig. 4). Tutti i tubi termorestringenti hanno un adesivo hot melt sulla superficie interna. Tubi isolanti isolare i fili conduttivi e il tubo flessibile ripristina la guaina alla giunzione.

Figura 4. Giunto per cavo con isolamento in plastica con tensione fino a 1 kV

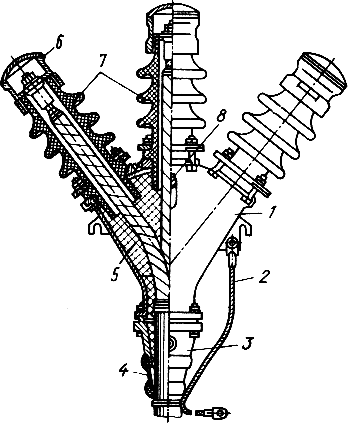

Le terminazioni e le terminazioni vengono utilizzate per collegare i cavi ai dispositivi elettrici del quadro. Sulla fig. 5 mostra una terminazione trifase riempita di mastice installazione all'aperto con isolatori in porcellana per cavi da 10 kV.

Figura 5

Per i cavi a tre fili isolati in plastica con una tensione di 10 kV, viene utilizzato un capocorda, mostrato in fig. 6. È costituito da un guanto termoretraibile 1, resistente agli urti ambiente, e tubi termorestringenti semiconduttivi 2, con l'aiuto dei quali vengono creati tre cavi unipolari all'estremità di un cavo tripolare. I tubi termorestringenti isolanti 3 sono posizionati su nuclei separati, su cui è montato il numero richiesto di isolanti termorestringenti 4.

Figura 6

Le guaine metalliche dei cavi di accoppiamento sono collegate negli accoppiamenti tra loro e agli alloggiamenti di accoppiamento lungo l'intera lunghezza della linea. Nelle terminazioni, questi gusci sono collegati al circuito di terra comune dell'oggetto.

Per migliorare l'affidabilità e la durata, le linee in cavo nelle aree urbane sono posate in apposite strutture sotterranee, che includono:

collettori realizzati per la posa congiunta di cavi (energia, controllo e comunicazioni), condotte idriche e termiche;

tunnel progettati per ospitare cavi di alimentazione e di controllo;

canali disposti sul territorio di sottostazioni o punti di distribuzione, all'interno locali industriali utilizzato per posizionare le linee di cavi;

blocchi di cavi fatti di tubi o blocchi di cemento con canali tubolari e pozzi preparati al loro interno.

Gli ingressi alle strutture sotterranee e ai portelli dei pozzi devono essere chiusi. Le gallerie e le fognature dovrebbero essere dotate di illuminazione e ventilazione. Tutte le strutture metalliche devono essere rivestite con vernici anticorrosione non combustibili.

Al momento, è difficile immaginare una città, un villaggio o anche un cottage separato senza elettricità. Le persone sono fortemente attaccate agli elettrodomestici, alla luce, al calore, che anche una mancanza di elettricità a breve termine provoca disagi e problemi tangibili. Ogni centrale elettrica di qualsiasi oggetto deve essere collegata rete elettrica in modo che l'energia possa diffondersi ulteriormente. Questo collegamento è realizzato grazie a speciali linee elettriche.

Cos'è il cavo e le linee elettriche

Una linea via cavo è un tipo di linea che trasmette impulsi energia elettrica su lunghe distanze. È costituito da uno o più nuclei, che sono dotati di blocco di collegamento o manicotti terminali e dispositivi di fissaggio.

Le linee dei cavi di alimentazione sono gli stessi cavi, ma con un isolamento rinforzato in grado di resistere alta tensione. Sono costituiti dai seguenti strati:

- nucleo conduttivo;

- isolamento del nucleo stesso;

- riempitivo di carta;

- isolamento di tutti i cavi in una guaina;

- guscio protettivo;

- armatura d'acciaio sotto forma di lamiera d'acciaio;

- un'altra copertura protettiva.

Classificazione delle linee in cavo

In base alle condizioni per il superamento della linea, ci sono:

- metropolitana;

- sott'acqua;

- su edifici e strutture.

Queste linee vengono utilizzate quando non è possibile installare linee aeree. La guarnizione di tipo protettivo contribuisce alla protezione affidabile del cavo da varie influenze atmosferiche e danni meccanici. Sono caratterizzati da un elevato grado di affidabilità durante l'intero periodo di funzionamento.

Ma, nonostante ciò, sono possibili i seguenti tipi di danni:

- cortocircuito causato dall'invecchiamento del rivestimento isolante delle anime;

- danno meccanico;

- pausa vissuta.

Ecco perché è necessario testare le linee dei cavi di alimentazione, che aiuteranno a determinare le aree "deboli" di isolamento, installazione e difetti di connessione.

Sono eseguiti in conformità con PUE e PTEEP.

Come vengono etichettate le linee dei cavi?

La marcatura di queste righe e l'installazione di appositi contrassegni di identificazione avviene secondo il seguente principio: ogni riga deve avere un proprio numero e nome individuale. Se è composto da più fili, viene firmato allo stesso modo, a ciascun cavo viene assegnata solo una lettera (A, B, C, ecc.).

In caso di posa aperta linee di forza sul cavo deve essere presente un apposito cartellino, sul quale sono riportate le seguenti caratteristiche: marca, sezione, voltaggio, numero e nome della linea. Questi tag devono necessariamente avere un'adeguata resistenza alle diverse condizioni climatiche.

Su linee chiuse, sono installati appositi cartelli identificativi alle estremità, nei pozzi e nelle camere fognarie.

Il centro di ingegneria "ProfEnergy" ha tutto strumenti necessari per il collaudo di alta qualità delle linee dei cavi elettrici, un team ben coordinato di professionisti e di licenze che danno il diritto di effettuare tutte le prove e le misurazioni necessarie. Lasciando la scelta al laboratorio elettrico "ProfEnergy" scegli il funzionamento affidabile e di alta qualità della tua attrezzatura!

Pagina 1 di 8

Potenza linea via cavoè una linea per la trasmissione di energia elettrica, costituita da uno o più cavi paralleli con cavi di collegamento. bloccaggio e terminali (terminali) e dispositivi di fissaggio. Nelle linee di cavi elettrici, i cavi con isolamento in carta e plastica sono i più utilizzati. Il tipo di isolamento dei cavi elettrici e il loro design influiscono non solo sulla tecnologia di installazione, ma anche sulle condizioni operative delle linee dei cavi elettrici. Ciò vale in particolare per i cavi isolati in plastica. Quindi a causa della variazione dei carichi durante il funzionamento e del riscaldamento aggiuntivo dovuto a sovraccarichi e correnti corto circuito, nell'isolamento del cavo è presente una pressione del polietilene (cloruro di polivinile) che aumenta con il riscaldamento, che può allungare gli schermi e le guaine dei cavi, provocandone la deformazione residua. Durante il successivo raffreddamento, a causa del ritiro, si formano inclusioni di gas o di vuoto nell'isolamento, che sono centri di ionizzazione. A questo proposito, cambieranno le caratteristiche di ionizzazione dei cavi. I dati comparativi sul valore del coefficiente di temperatura di espansione del volume dei vari materiali utilizzati nella costruzione dei cavi elettrici sono riportati nella tabella 1.

Tabella 1. Coefficienti di temperatura di dilatazione volumetrica dei materiali utilizzati nella costruzione dei cavi elettrici

Va notato che il valore più alto del coefficiente di temperatura di espansione del volume si verifica a temperature di 75-125°C. corrispondente al riscaldamento dell'isolamento durante i sovraccarichi di breve durata e le correnti di cortocircuito.

L'isolamento dell'anima del cavo impregnato di carta ha elevate caratteristiche elettriche. lunga durata e temperatura di riscaldamento relativamente alta. I cavi con isolamento in carta conservano meglio le loro caratteristiche elettriche durante il funzionamento con frequenti sovraccarichi e riscaldamento aggiuntivo associato a questo.

Per garantire un funzionamento a lungo termine e senza problemi delle linee dei cavi, è necessario che la temperatura dei conduttori e dell'isolamento dei cavi durante il funzionamento non superi i limiti consentiti.

La temperatura ammissibile a lungo termine dei conduttori conduttivi e il loro riscaldamento consentito alle correnti di cortocircuito sono determinati dal materiale di isolamento del cavo. Le temperature massime ammissibili dei conduttori dei cavi di alimentazione per i vari materiali isolanti dei conduttori sono riportate nella tabella. 2.

Tavolo 2. Temperature interne massime consentite dei cavi di alimentazione

|

isolamento del nucleo |

Tensione del cavo, kV |

Temperatura ammessa a lungo termine dei conduttori dei cavi, RS |

Riscaldamento consentito dei nuclei a correnti di cortocircuito, °С |

|

carta impregnata | |||

|

Plastica: | |||

|

PVC composto plastico | |||

|

polietilene | |||

|

vulcanizzazione polietilene | |||

|

Gomma | |||

|

Gomma maggiore resistenza al calore |

Nota: il riscaldamento consentito dei conduttori dei cavi in PVC e polietilene in modalità di emergenza non deve essere superiore a 80°C, in polietilene vulcanizzato - 130°C.

La durata del funzionamento dei cavi in modalità di emergenza non deve superare le 8 ore al giorno e le 1000 ore. per la vita di servizio. Le linee in cavo con una tensione di 6-10 kV, che sopportano carichi inferiori a quelli nominali, possono essere sovraccaricate per un breve periodo nelle condizioni riportate in Tabella. 3.

Tabella 3 Sovraccarichi ammessi in relazione a corrente nominale cavi con una tensione di 6-10 kV

Nota: Per le linee in cavo che sono in funzione da più di 15 anni, i sovraccarichi devono essere ridotti del 10%. Non è consentito il sovraccarico delle linee in cavo per una tensione di 20 ÷ 35 kV.

Qualsiasi linea di cavi di alimentazione, oltre al suo elemento principale - il cavo, contiene collegamenti e terminali (terminali), che hanno un impatto significativo sull'affidabilità dell'intera linea di cavi.

Attualmente, quando si montano sia i manicotti terminali (terminali) che i giunti, sono ampiamente utilizzati prodotti termoretraibili in polietilene modificato dalle radiazioni. L'esposizione alle radiazioni del polietilene porta alla produzione di un materiale isolante elettrico qualitativamente nuovo con insiemi unici di proprietà. Quindi, la sua resistenza al calore aumenta da 80 °C a 300 °C per il funzionamento a breve termine e fino a 150 °C per il funzionamento a lungo termine. Questo materiale ha elevate proprietà fisiche e meccaniche: stabilità termica, resistenza al freddo, resistenza ad ambienti chimici aggressivi, solventi, benzina, oli. Insieme a una notevole elasticità, ha elevate proprietà dielettriche, che si conservano molto basse temperature. I manicotti e le terminazioni termorestringenti sono montati sia su cavi impregnati di plastica che di carta.

Il cavo posato è esposto a componenti ambientali aggressivi, che di solito sono connettori chimici diluiti in un modo o nell'altro. I materiali con cui sono realizzate la guaina e l'armatura dei cavi hanno una diversa resistenza alla corrosione.

Guida stabile in soluzioni contenenti acido solforico, solforoso, fosforico, cromico e fluoridrico. A acido cloridrico il piombo è stabile a concentrazioni fino al 10%.

La presenza di cloruri e sali solfati nell'acqua o nel suolo provoca una forte inibizione della corrosione del piombo. pertanto, il piombo è stabile nei terreni salini e nell'acqua di mare.

I sali di acido nitrico (nitrati) sono altamente corrosivi per il piombo. Questo è molto significativo, poiché i nitrati si formano nel terreno durante il processo di decomposizione microbiologica e vengono introdotti in esso sotto forma di fertilizzanti. A seconda del grado di aumento della loro aggressività rispetto alle guaine di piombo, i terreni possono essere distribuiti come segue:

a) soluzione salina; b) calcareo; c) sabbioso; d) terra nera; e) argilla; e) torba.

L'anidride carbonica e il fenolo migliorano notevolmente la corrosione del piombo. Il piombo è stabile negli alcali.

Alluminio stabile negli acidi organici e instabile negli acidi cloridrico, fosforico, formico. così come negli alcali. Un effetto altamente aggressivo sull'alluminio è esercitato dai sali, durante l'idrolisi di cui si formano acidi o alcali. Tra i sali neutri (pH=7), i sali contenenti cloro sono i più attivi, poiché i cloruri risultanti distruggono il film protettivo dell'alluminio; quindi, i terreni di solonchak sono i più aggressivi per i gusci di alluminio. L'acqua di mare, principalmente a causa della presenza di ioni cloruro in essa, è anche un mezzo altamente aggressivo per l'alluminio. Nelle soluzioni di solfati, nitrati e cromo, l'alluminio è abbastanza stabile. La corrosione dell'alluminio è notevolmente migliorata dal contatto con un metallo più elettropositivo come il piombo, che è probabile che si verifichi quando vengono installati i giunti a meno che non vengano prese misure speciali.

Quando si monta un giunto di piombo su un cavo con una guaina di alluminio, si forma una coppia galvanica di contatto piombo-alluminio, in cui l'alluminio è l'anodo, che può causare la distruzione della guaina di alluminio diversi mesi dopo l'installazione del giunto. In questo caso, il danno al guscio si verifica a una distanza di 10-15 cm dal collo dell'accoppiamento, ad es. nel punto in cui le coperture protettive vengono rimosse dal guscio durante l'installazione. Per eliminazione azione dannosa di coppie galvaniche simili, l'accoppiamento e le zone nude della guaina in alluminio sono ricoperte con una mescola di cavo MB-70 (60) riscaldata a 130°C, e sopra viene applicato un nastro adesivo in PVC in due strati con una sovrapposizione del 50% . Uno strato di nastro catramato viene applicato sul nastro adesivo, seguito da uno strato di rivestimento bituminoso del marchio BT-577.

Composto di PVC non infiammabile, altamente resistente alla maggior parte degli acidi, alcali e solventi organici. Tuttavia, viene distrutto da solforico concentrato e l'acido nitrico, acetone e alcuni altri composti organici. Sotto l'influenza delle alte temperature e della radiazione solare, il composto in PVC perde la sua plasticità e resistenza al gelo.

Polietilene possiede resistenza chimica ad acidi, alcali, soluzioni di sali e solventi organici. Tuttavia, il polietilene sotto l'influenza dei raggi ultravioletti diventa fragile e perde la sua forza.

Gomma, utilizzato per la guaina dei cavi, resiste bene all'azione di oli, liquidi idraulici e dei freni, raggi ultravioletti, nonché microrganismi. Effetto distruttivo su soluzioni di gomma di acidi e alcali a temperature elevate.

Armatura, realizzato in acciaio a basso tenore di carbonio, di solito si guasta molto prima che il guscio inizi a corrodersi. L'armatura è altamente corrosiva negli acidi e molto stabile negli alcali. L'effetto distruttivo su di esso sono i batteri che riducono i solfati che producono acido solfidrico e solfuri.

Le coperture di filo per cavi e bitume praticamente non proteggono la guaina dal contatto con ambiente esterno e vengono rapidamente distrutti nelle condizioni del suolo.

La protezione elettrochimica dei cavi contro la corrosione viene effettuata mediante polarizzazione catodica delle loro guaine metalliche e, in alcuni casi, armature, ad es. sovrapponendo il potenziale negativo a quest'ultimo. A seconda del modo protezione elettrica la polarizzazione catodica si ottiene collegando i cavi della stazione catodica, il drenaggio e la protezione del battistrada alle guaine. Quando si sceglie un metodo di protezione, viene preso in considerazione il fattore principale che causa la corrosione in queste condizioni specifiche.

Il marchio del cavo elettrico caratterizza i principali elementi strutturali e la portata dei prodotti via cavo.

Designazioni di lettere gli elementi strutturali del cavo sono riportati in tabella. quattro.

Tabella 4 Designazioni in lettere di elementi strutturali del cavo

|

Elemento strutturale del cavo |

Materiale |

Designazione della lettera |

|

Rame Alluminio |

Nessuna lettera A |

|

|

isolamento del nucleo |

Nessuna lettera P V R |

|

|

Isolamento della cintura |

Carta Polietilene PVC Gomma |

Nessuna lettera P V R |

|

guscio |

Piombo Alluminio Alluminio liscio Corrugato PVC Polietilene Gomma ignifuga |

S A A g |

|

Carta e bitume Senza cuscino PE (tubo flessibile) PVC: uno strato di nastro plastico tipo PVC due strati di nastro plastico tipo PVC |

Nessuna lettera b |

|

|

Nastro in acciaio Filo piatto Filo tondo | ||

|

Copricavi esterno |

Filo del cavo Senza copertura del cavo esterno Filo in fibra di vetro (copertura del cavo infiammabile) Tubo in polietilene Tubo in PVC |

Nessuna lettera |

Nota: 1. Le lettere nella designazione del cavo sono disposte secondo la struttura del cavo, ad es. partendo dal materiale del nucleo e terminando con il copricavo esterno.

2. Se alla fine della parte della lettera del marchio del cavo è presente una lettera "P", scritta con un trattino, significa che il cavo ha una forma piatta nella sezione trasversale e non rotonda.

3. La designazione del cavo di controllo differisce dalla designazione del cavo di alimentazione solo per il fatto che la lettera "K" è posizionata dopo il materiale dell'anima del cavo.

Le lettere sono seguite da numeri che indicano il numero dei conduttori isolati principali e la loro sezione trasversale (tramite il segno di moltiplicazione), nonché la tensione nominale (tramite un trattino). Il numero e la sezione dei conduttori per cavi con nucleo zero o nucleo di messa a terra è indicato dalla somma dei numeri.

I cavi più utilizzati sono le seguenti sezioni standard di conduttori: 1.2; 1.5; 2.0;2.5; 3; quattro; 5; 6; otto; dieci; 16; 25; 35; cinquanta; 70; 95; 120; 150; 185; 240 mm.

DISPOSITIVO E INSTALLAZIONE DI LINEE CAVI

Disposizione dei cavi di alimentazione

Per la trasmissione e la distribuzione di energia elettrica, oltre alle linee elettriche aeree, vengono utilizzate quelle via cavo. Sono utilizzati principalmente per trasmettere elettricità su distanze relativamente brevi e nei casi in cui la costruzione di linee aeree è indesiderabile o inaccettabile (ad esempio, nei centri abitati di imprese industriali, nelle aree urbane). La trasmissione di energia elettrica attraverso le linee in cavo si è diffusa, nonostante il loro costo più elevato rispetto alle linee aeree, poiché le linee in cavo presentano una serie di vantaggi. I cavi posati nel terreno non sono esposti a influenze esterne come ghiaccio, vento, polvere, umidità, scariche di fulmini, i danni in essi contenuti non sono pericolosi per la popolazione come un'interruzione nei cavi delle linee aeree. Inoltre, la fornitura di energia elettrica direttamente ai consumatori ( macchine elettriche e dispositivi) è praticamente possibile solo tramite cavi. Sulle linee aeree fino a 35 kV, gli inserti per cavi sono disposti quando la costruzione di una linea aerea è tecnicamente o economicamente impraticabile. Tipicamente, tali inserti sono costruiti agli incroci su linee di comunicazione, automobili o linee ferroviarie, linee aeree linee di trasmissione di energia, in prossimità delle cabine di trasformazione, nei territori degli insediamenti.

Fig. 1. Cavo di alimentazione:

1 - fili conduttivi, 2, 3 - isolamento di fase e cintura, 4 - guscio, 5 - cuscino, 6 - armatura, 7 - strato protettivo esterno

Gli elementi principali del cavo. Un cavo di alimentazione (Fig. 1) è costituito da uno o più nuclei conduttivi isolati racchiusi in una guaina sigillata, su cui vengono applicate coperture protettive.

I principali elementi strutturali dei cavi sono: conduttori 1, isolamento 2

e 3,

guscio protettivo ermetico 4,

protezione dell'isolamento dall'umidità e dall'aria, copertura protettiva esterna, composta da cuscino 5, armatura 6

e lo strato protettivo esterno 7, che rinforza la guaina del cavo e la protegge dalla corrosione e dai danni meccanici. Inoltre, il design del cavo può includere schermature, riempitivi e conduttori neutri.

I conduttori sono costituiti da una o più forature attorcigliate ricoperte da una guaina isolante. A seconda del numero di fili che trasportano corrente, i cavi di alimentazione sono costituiti da uno, due, tre e quattro fili. I più utilizzati sono i cavi a tre e quattro fili, poiché la maggior parte dei consumatori industriali utilizza trifase corrente alternata. I cavi di alimentazione a tre fili sono prodotti per una tensione operativa di 1-35 kV, a quattro fili - fino a 1 kV. Il quarto nucleo di tali cavi viene utilizzato come filo neutro e, di norma, ha una sezione trasversale metà di quella degli altri.

Per tensioni di 110 e 220 kV, cavi unipolari a bassa pressione in olio con guaina corrugata e alta pressione in tubi d'acciaio.

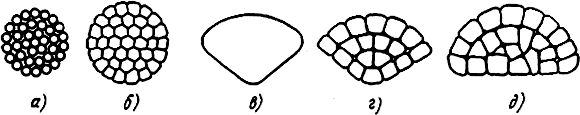

I conduttori conduttivi singoli e intrecciati sono realizzati principalmente in alluminio, meno spesso in rame. I conduttori a trefoli sono costituiti da più fili dello stesso diametro o sotto forma di un'anima avvolta in più file di fili. La sezione trasversale dei nuclei può essere rotonda (Fig. 2, a, b), settore (Fig. 2, CD) e segmento (Fig.2. e). Per un perfetto adattamento dei fili in un'anima intrecciata, nonché per garantire una sufficiente flessibilità del cavo, i fili all'interno dell'anima sono attorcigliati e sigillati (Fig. 2, b, d, e). Ciò riduce significativamente il numero di inclusioni d'aria e riduce anche la perdita della composizione impregnante, che è particolarmente importante per la posa di cavi verticale e inclinata.

L'isolamento fornisce la rigidità elettrica dei conduttori che trasportano corrente e del cavo nel suo insieme. Per isolare i nuclei l'uno dall'altro, su ciascuno di essi viene applicato un cosiddetto isolamento di fase. Quindi i nuclei vengono attorcigliati e viene applicato un altro strato di isolamento: una cintura, che li isola dalla guaina del cavo.

Fig.2. Sezione dei conduttori del cavo:

a, b- filamento tondo ritorto non consolidato e compattato, c, d -

settore monofilo e multifilo compattato, d- segmento attorcigliato a trefolo sigillato

I cavi più utilizzati sono isolati con carta per cavi, meno spesso con isolamento in gomma. Sviluppo industria chimica e la produzione in serie di plastiche elettricamente isolanti ha permesso di sviluppare e introdurre cavi con isolamento e guaine plastiche (principalmente 1-6 kV).

L'isolamento in carta ha buone proprietà isolanti, sufficiente resistenza al calore (fino a 80°C), un elevato grado di uniformità e un costo relativamente basso. Il suo svantaggio è l'igroscopicità, che rende necessario proteggere accuratamente il cavo con guaine impermeabili e sigillare i dispositivi terminali della linea di cavi (con terminazioni e giunti).

L'isolamento della carta è costituito da carta speciale per cavi impregnata con un composto isolante, che di solito include oli minerali e colofonia, e per cavi con i cosiddetti composti non drenanti: ceresina, olio minerale viscoso, colofonia.

I conduttori sono isolati con nastri di carta per cavi avvolti a spirale larghi 5-30 mm. Lo spessore dello strato dipende dalla tensione nominale del cavo. I nastri isolanti del nucleo superiore, di regola, sono realizzati in diversi colori: su un nucleo - dalla normale carta per cavi, sull'altro - da carta rossa o da carta per cavi con una striscia rossa, sul terzo - da carta di qualsiasi colore (o con una striscia). Nei cavi a quattro conduttori, il nastro isolante superiore del nucleo zero è costituito da normale carta per cavi.

L'isolamento in carta della cintura viene applicato su fili isolati e intrecciati. Allo stesso tempo, i riempitivi dei fasci di carta vengono posizionati negli spazi vuoti tra i nuclei.

L'isolamento in gomma è costituito da gomma miscelata con una serie di componenti (riempitivi). I suoi vantaggi sono la flessibilità e la quasi completa non igroscopicità, e i suoi svantaggi sono il costo elevato, la temperatura di esercizio relativamente bassa dei conduttori (fino a 65 ° C), il rapido invecchiamento sotto l'influenza della luce solare, ecc. Per determinare le fasi, l'isolamento dei conduttori è realizzato in gomma policroma o tessuti gommati.

L'isolamento in plastica è realizzato in polivinilcloruro o polietilene. I cavi isolati in PVC sono prodotti principalmente per tensioni di esercizio fino a 1 kV. Lo svantaggio di questo isolamento è la sua termoplasticità, poiché il riscaldamento del cavo provoca un rammollimento dell'isolamento, spostamento dei nuclei e una diminuzione della rigidità elettrica nel tempo.

Più promettente è l'uso dell'isolamento in polietilene, che ha buone proprietà di isolamento meccanico ed elettrico in un ampio intervallo di temperature, resistenza agli acidi, agli alcali e all'umidità.

Per migliorare le caratteristiche elettriche dell'isolamento, alcuni tipi di cavi sono dotati di schermi che allineano e riducono la tensione. campo elettrico in isolamento. Gli schermi sono realizzati in carta metallizzata, polietilene semiconduttivo, ecc. Nei cavi da 6 kV con isolamento in plastica, gli schermi sono applicati sull'isolamento del nucleo e nei cavi da 10 kV e oltre, sia sull'isolamento di fase che su ciascun nucleo.

Il campo elettrico all'interno del cavo viene anche livellato con l'aiuto di riempitivi: fasci di nastri di carta o fili di cavi, fili di polietilene, cloruro di polivinile o gomma, che riempiono gli spazi tra i nuclei isolati.

Le guaine protettive ermetiche servono a proteggere l'isolamento del cavo dalle influenze ambientali, principalmente dalla penetrazione dell'umidità, e sono realizzate in piombo, alluminio, plastica e gomma.

Le coperture protettive esterne sono costituite da tre elementi principali: cuscino 5, armatura 6 e strato protettivo esterno 7 (vedi Fig. 1) e sono applicate alla guaina del cavo per proteggerla da danni meccanici.

Il cuscino protegge la guaina dai danni quando viene applicata l'armatura, nonché quando il cavo viene piegato durante la sua posa. Allo stesso tempo, il cuscino protegge la calotta dalla corrosione chimica ed elettrochimica. Tipicamente, il tampone è costituito da diversi strati di composizione bituminosa, nastri di carta per cavi impregnati e filo per cavi e ha uno spessore di 1,5-2 mm.

L'armatura protegge la guaina del cavo da danni meccanici e, a seconda delle forze di trazione ammissibili, è costituita da nastri d'acciaio o fili d'acciaio piatti (a volte rotondi) avvolti a spirale attorno alla guaina.

Lo strato protettivo esterno protegge l'armatura dalla corrosione e può essere non combustibile e ordinario. Lo strato protettivo non combustibile è costituito da due strati di composto ignifugo, filato di vetro e rivestimento in gesso, che protegge le spire del cavo sul tamburo dall'incollaggio, e quello usuale è costituito da filato di cavo impregnato (iuta), due strati di composizione bituminosa e rivestimento in gesso.

Vengono inoltre prodotti cavi con coperture di protezione esterne in plastica, che hanno un design diverso e vengono applicati principalmente ad una guaina in alluminio (ad esempio, AASHv).

Marcatura dei cavi. I cavi sono contrassegnati in base al materiale dei nuclei conduttivi di isolamento, alle guaine e al tipo di coperture protettive. La prima lettera nella marcatura del cavo indica il materiale dei conduttori: A - per alluminio (per rame, la lettera non è apposta); la seconda indica il tipo di isolamento del cavo: PVC. P - polietilene. R - gomma (l'isolamento della carta non è indicato). Segue la designazione del materiale del guscio: A - alluminio, C - piombo, B - composto di polivinilcloruro, P - polietilene, P - polietilene autoestinguente, H - gomma non combustibile resistente all'olio. Le lettere ST indicano che la guaina è realizzata in tubo corrugato d'acciaio.

Le designazioni delle coperture protettive del cavo seguono dopo la designazione della guaina: B - armatura realizzata con nastri d'acciaio con uno strato protettivo esterno, P e K - la stessa, realizzata con fili di acciaio piatti o rotondi.

Per esempio. AAB - cavo con conduttori in alluminio, isolante in carta, in guaina di alluminio, armato con due acari d'acciaio, con uno strato esterno di juta; APVB - un cavo con conduttori in alluminio, isolamento in polietilene, rivestito con un composto in PVC, armato con due nastri di acciaio con uno strato esterno di iuta.

Dopo aver designato il tipo di armatura, potrebbero esserci delle lettere che decifrano le coperture esterne del cavo. Allo stesso tempo, non sono indicati una fodera protettiva di design convenzionale e un cuscino di design normale. Se sul cavo non è presente uno strato protettivo di iuta, viene applicata la lettera G (nuda), ad esempio SBG, AAPG. Uno strato protettivo esterno non combustibile è designato con una lettera "n" minuscola (ad esempio, ASBn), un rivestimento protettivo rinforzato di un guscio di alluminio - con la lettera "v", e uno particolarmente rinforzato - con la lettera "y " (ad esempio, AABv, AABu).

I cavi con un rivestimento protettivo esterno in plastica costituito da un tubo in PVC o polietilene sono contrassegnati dalle lettere Шв o Шп, dopo la designazione della guaina. Ad esempio, AASHv - un cavo con conduttori in alluminio, isolamento in carta impregnata, in una guaina di alluminio con un tubo in PVC; ААШп - lo stesso, ma con un tubo in plastica di polietilene.

I conduttori dei cavi con conduttori separati sono contrassegnati dalla lettera O (ad esempio, AOSB o OSB). L'isolamento impoverito dei cavi destinati alla posa verticale è inoltre indicato dalla lettera "B" (ad esempio ASB-V). Se l'isolante in carta è impregnato con un composto non drenante a base di ceresina, la lettera "C" viene posta prima della marcatura del cavo (ad esempio TsAASH). Le lettere "ozh" poste all'estremità della marcatura tra parentesi indicano che il nucleo conduttivo del cavo è solido a profilo singolo, ad esempio AAB (ozh). La lettera "b", situata dopo la designazione dell'armatura, indica che non esiste un cuscino di copertura protettivo (ad esempio AVBbShv) e le lettere "c" e "p" indicano che il cuscino è realizzato in tubo di PVC o polietilene , rispettivamente (ad esempio, AABv, ASBp). I cuscini rinforzati e particolarmente rinforzati sono indicati rispettivamente dagli indici "l" e "2l" (ad esempio, AAB, ASB). I cavi con isolamento in carta, che ha una maggiore resistenza al calore, hanno la lettera "U" alla fine della marcatura.

I numeri che seguono le lettere nella marcatura indicano la tensione nominale di esercizio del cavo (kV), il numero di fili conduttori e la loro area della sezione trasversale (mm). Ad esempio, il cavo ASB-S 3x120 mm è progettato per funzionare a una tensione di 6 kV e ha tre fili con una sezione trasversale di 120 mm e il cavo APVB-1 3x50 + 1X25 mm - per la posa in reti fino a 1 kV, ha tre conduttori con una sezione di 50 mm e uno con una sezione di 25 mm.

Imballaggio dei cavi. I cavi di alimentazione prodotti in fabbrica sono avvolti su tamburi per cavi in file regolari e ricoperti con guaina per proteggerli da danni meccanici.

Il tipo di tamburo è scelto in modo che il diametro del suo collo sia almeno 15-25 diametri del cavo avvolto. Sulle guance del tamburo indicare il produttore, la marca e la lunghezza del cavo, il numero dei conduttori e la loro sezione, la tensione, il peso lordo e netto, la data di fabbricazione e il numero della norma in base alla quale il cavo è realizzato. Ogni bobina con un cavo di 6 kV e oltre viene fornita con un rapporto di prova di fabbrica, che viene inserito in un sacchetto impermeabile e fissato alla superficie interna della bobina sotto l'involucro. Sui tamburi con cavo tripolare è indicato l'ordine di alternanza dei conduttori delle estremità del cavo: diretto (lettera B) o inverso (lettera O).

Requisiti di base per le linee in cavo

I cavi elettrici vengono posati nel terreno, nell'acqua, nonché in strutture esterne, in gallerie, canali, blocchi e all'interno di edifici.

Gli inserti per cavi per linee aeree vengono posati principalmente in trincea. Sul territorio di centrali elettriche e sottostazioni, i cavi vengono spesso posati in piccoli canali chiusi. Con un gran numero di cavi, vengono costruiti tunnel, canali di passaggio o posati blocchi di tubi. I cavi in tunnel e canali sono fissati su scaffali di strutture metalliche prefabbricate. All'aperto, i cavi vengono posati solo quando il territorio è altamente saturo di servizi sotterranei.

La profondità di posa dei cavi fino a 10 kV nel terreno dovrebbe essere di 0,7 m e agli incroci di strade, strade e ferrovie - 1 m.

La riduzione della profondità di posa dei cavi a 0,5 m è consentita nelle sezioni lunghe fino a 5 m all'ingresso dell'edificio, nonché negli incroci con i servizi sotterranei, se i cavi sono protetti da danni meccanici.

Il raggio di curvatura del cavo alle curve del percorso deve essere almeno 15-25 dei suoi diametri e dipende dal materiale dell'isolamento e della guaina, nonché dal design dei nuclei. Per evitare il gocciolamento della composizione impregnante, il dislivello tra il punto più alto e quello più basso del percorso del cavo con isolamento in carta impregnata non deve superare 5-25 m, a seconda della tensione. I cavi con isolamento impoverito possono essere posati a dislivelli fino a 100 m e con impregnazione antigoccia e isolamento plastico - a qualsiasi dislivello.

L'ingresso dei cavi negli edifici o nelle strutture avviene attraverso segmenti di cemento-amianto o tubi metallici. Allo stesso tempo, lo spazio tra il tubo e il cavo è intasato con stoppa mista a argilla grigia e impermeabile per impedire all'acqua di entrare nell'edificio dalla trincea.

I cavi posati all'interno non devono avere coperture protettive esterne costituite da sostanze fibrose combustibili. Con i percorsi misti, quando gli stessi cavi vengono posati nel terreno e all'interno degli edifici, si utilizzano cavi con copertura esterna in juta e la copertura in juta viene rimossa nelle aree interne degli edifici.

L'uscita dei cavi dalla trincea alle pareti degli edifici o ai supporti VL è protetta da tubi o scatole fino a un'altezza di 2 m dal pavimento o dal suolo.

Intersezioni con strutture ingegneristiche sono realizzati in tubi di acciaio o cemento-amianto, la cui lunghezza agli incroci su strade o ferrovie è determinata dalla larghezza del diritto di precedenza della strada.

Quando si avvicinano (attraversano) cavi di alimentazione con varie comunicazioni ingegneristiche tra di loro, è necessario mantenere le distanze determinate dall'EMP. Quando le linee dei cavi si intersecano, i cavi di alimentazione a bassa tensione vengono posizionati sopra i cavi ad alta tensione. Non è consentita la posa parallela di cavi sopra e sotto le tubazioni. Quando si incrociano con i cavi di comunicazione, i cavi di alimentazione si trovano sotto.

In prossimità di ferrovie elettrificate è possibile la distruzione delle guaine metalliche dei cavi da parte delle correnti vaganti. Pertanto, il percorso della linea in cavo si trova a non meno di 10,75 m dall'asse della ferrovia elettrificata e a 3,25 m non elettrificato e in condizioni anguste sono protetti dall'influenza pericolosa delle correnti vaganti con dispositivi speciali.

Tutti i cavi posati, i giunti e le terminazioni devono avere cartellini indicanti la marca, la sezione e la tensione del cavo, il numero o il nome della linea, nonché la data di installazione. Il miglior materiale per i tag è la plastica. I tag vengono installati nelle strutture dei cavi ogni 50 m, nonché a una distanza di 100 mm dal collo del giunto o della terminazione, nei punti di ingresso e uscita del cavo dal canale, tunnel, pozzo, su entrambi i lati del la sovrapposizione tra i piani,

Prima della messa in servizio, le linee di cavi installate vengono testate. In primo luogo, su tutti i cavi fino a 10 kV, si verifica l'integrità dei conduttori (nessuna rottura), lo stato dell'isolamento e il corretto collegamento di ciascun conduttore all'omonima fase ad entrambe le estremità dei cavi (fasatura del conduttore ) con un megaohmmetro da 2,5 kV. Quindi misurano la resistenza di isolamento dei cavi fino a 1 kV, che dovrebbe essere almeno 0,5 MΩ, e vengono testati cavi da 6-10 kV tensione aumentata corrente rettificata, pari a sei volte la tensione commemorativa del cavo,

Il luogo del danneggiamento di un cavo difettoso viene ricercato con dispositivi speciali. Successivamente, il cavo viene riparato: scavano una trincea nel punto del danno, ritagliano il pezzo danneggiato e montano un inserto (lungo almeno 8 m) con due giunti.

Per i cavi messi in esercizio deve essere presentata la seguente documentazione: un progetto di linea in cavo con modifiche e deviazioni ad esso apportate; percorso esecutivo della linea; passaporti e protocolli di prove di fabbrica del cavo; atti di accettazione per l'installazione di trincee e canali; atti di opere nascoste per la posa di cavi e tubi; riviste per la posa di cavi e l'installazione di scatole per cavi; certificati di messa in servizio della linea in cavo.

La documentazione deve essere firmata dal caposquadra o caposquadra e dall'esecutore del lavoro - il caposquadra. Le riviste per l'installazione di giunti e terminazioni sono inoltre firmate dagli elettricisti-funiviari che hanno eseguito questi lavori.

Posa di cavi nel terreno

preparazione della trincea. Il modo più economico e più comune per posare i cavi è posarli direttamente nel terreno in trincee appositamente scavate. Prima dell'inizio dello scavo della trincea, il tracciato della funivia viene tracciato e posato a terra, per il quale vengono piantati dei pioli lungo l'asse della futura trincea dopo circa 50 m. Rompere con particolare attenzione gli angoli del percorso, tenendo conto del raggio di curvatura consentito del cavo. Dopo la rottura del percorso, viene rilasciato un permesso per lo scavo (in un'area popolata - un'ordinanza). Quindi chiamano i proprietari dei servizi sotterranei che attraversano il percorso o passano vicino ad esso e in loro presenza scavano manualmente piccole trincee trasversali (fosse) per rilevare i servizi sotterranei. Seguendo il percorso del cavo parallelo alle comunicazioni, le fosse vengono scavate in tutta l'area di avvicinamento ogni 5-10 m, quindi si inizia a scavare una trincea.

Le trincee per cavi vengono solitamente scavate con speciali escavatori-trencher. Per sviluppare trincee profonde fino a 1,2 m e larghe 0,2-0,4 m, viene utilizzato lo scavafossi ETTs-165. L'escavatore con ruote a tazze ETR-134 apre trincee larghe 0,3 m e profonde fino a 1,3 m Vengono utilizzati anche escavatori monobenna E-153 ed escavatori rotativi ER-7A. Nei luoghi in cui è impossibile utilizzare meccanismi a causa del gran numero di comunicazioni sotterranee, gli spazi verdi, le trincee dei cavi vengono scavate manualmente.

In prossimità degli esistenti cavi, trincee e fosse sono realizzati con particolare cura, e partendo da una profondità di 0,4 m - solo con pale. È vietato l'uso di piedi di porco e picconi. Se durante lo scavo di una trincea viene scoperto un cavo sconosciuto o compare un odore di gas, il lavoro viene immediatamente sospeso e i lavoratori vengono rimossi dalla trincea.

In condizioni normali, la profondità della trincea (tenendo conto dello spessore del letto per il cavo) dovrebbe essere 0,8 m - con un dispositivo di protezione del cavo contro i danni meccanici o 1-1,2 m - senza protezione. È consentito sviluppare trincee con pareti verticali senza elementi di fissaggio, con una profondità non superiore a 1 m in terreni sfusi e sabbiosi di umidità naturale, 1,25 m - in sabbioso e argilloso e 1,5 m - in argille. È necessario gettare il terreno dalla trincea ad una distanza di almeno 0,5 m dal bordo in modo che non si sbricioli all'indietro. In ogni caso, il cavo deve essere posato subito dopo lo scavo della trincea.

Il terreno sul percorso non deve contenere sostanze chimiche che distruggono l'armatura e la guaina del cavo. Nelle aree in cui il terreno è saturo di acidi o è costituito da decomposizione materia organica, scorie, il cavo viene posato in tubi di cemento-amianto o il percorso viene spazzato fuori da tali aree.

Gli attraversamenti attraverso strade e ferrovie, di regola, si esibiscono in modo nascosto(senza scavare una trincea) utilizzando il punzone pneumatico IP-4603. Il punzone pneumatico è installato su guide in base al livello in una fossa prescavata. All'estremità opposta della transizione, viene strappata una fossa di ricezione. Sotto l'azione dell'aria compressa fornita dal compressore, il martello martella il punzone pneumatico nel terreno. Poiché il terreno è compattato dalle pareti del punzone pneumatico, il foro mantiene la sua forma rotonda. Dopo che il punzone pneumatico è uscito nella fossa di ricezione, i tubi vengono posati nel foro. Il punzone pneumatico viene utilizzato per la posa di tubi con un diametro fino a 200 mm; tubi di grande diametro vengono pressati con un martinetto idraulico.

Quando si organizzano gli attraversamenti stradali in modo aperto, le trincee vengono scavate manualmente, chiudendo a loro volta una e poi l'altra metà della strada al traffico. I tubi con filo vengono posati nella trincea per il successivo tiro del cavo. Per evitare l'intasamento dei tubi, sono chiusi con tappi di legno.

La trincea sotto i binari ferroviari viene strappata quando ci sono interruzioni nell'orario dei treni. Per mantenere la forza del percorso, viene scavata una trincea solo tra due traversine adiacenti (per una "cuccia"). Per una trincea più ampia, viene prima aperta una "scatola dormiente", vi vengono posati i tubi e poi quella adiacente. Dopo la posa delle tubazioni, il terreno viene accuratamente compattato, viene ripristinato lo strato di zavorra e vengono pulite le rotaie e le traversine.

Posa di cavi in una trincea. I lavori di posa del cavo in trincea consistono nelle seguenti operazioni: trasporto del tamburo con il cavo in trincea; consegna e posa in opera di mattoni o lastre in cemento armato lungo la trincea; installare il tamburo su martinetti a vite, rimuovere la guaina del tamburo e ispezionare attentamente il cavo; dispositivi per lettiera da terra poco profonda; srotolare il cavo e posarlo in una trincea; redigere un disegno esecutivo; riempimento con terra morbida o sabbia, posa di mattoni o lastre e riempimento della trincea con terra; impostazioni del puntatore.

Per le operazioni di carico e scarico e trasporto di avvolgicavo, vengono utilizzate gru e autovetture, oltre che speciali veicoli- trasportatori di cavi. In casi eccezionali, gli avvolgicavi vengono scaricati manualmente lungo barre inclinate. È severamente vietato lanciare tamburi da un'auto. I tamburi vengono trasportati lungo il percorso e installati su martinetti per cavi in modo che l'estremità del cavo di un tamburo si estenda oltre l'inizio dell'altro di almeno 3-4 cm e si iniziano i preparativi per lo srotolamento del cavo.

Il metodo di rotolamento dipende dalla complessità del percorso. Se non ci sono incroci con comunicazioni sul percorso, il cavo viene posato direttamente sul fondo della trincea da un trasportatore di cavi spostato lungo di esso da un'auto o da un trattore,

Se ci sono intersezioni, il tamburo con il cavo viene installato su jack per cavi e srotolato utilizzando un argano. Per fare ciò, il cavo dell'argano viene svolto lungo il fondo delle trincee, trascinato sotto le comunicazioni incrociate e collegato all'estremità del cavo. I rulli di supporto sono installati nella parte inferiore delle trincee e i rulli angolari sono installati agli angoli del percorso. Il cavo del verricello è accoppiato all'estremità del cavo mediante un filo "calza" o direttamente dietro i fili conduttivi. Una "calza" viene posta all'estremità del cavo e fissata saldamente con una benda metallica su una lunghezza di almeno 0,5 m.

Con l'aiuto di un argano, è consentito tirare un cavo di una lunghezza relativamente corta, poiché con forze di trazione superiori a quelle consentite, può verificarsi una rottura della guaina o dei conduttori del cavo.

Quando si tira il cavo attraverso i tubi, vengono installati imbuti di montaggio rimovibili e i tubi stessi vengono pre-puliti e lubrificati con grasso.

Se non è possibile meccanizzare la posa, il cavo viene svolto dal tamburo e posato manualmente in trincea. I lavoratori dovrebbero essere su un lato del cavo e posarlo sui comandi del direttore del lavoro. È possibile arrotolare tamburi e stendere un cavo solo nei guanti.

Fig.3. Guarnizione uno ( un), due (b) e tre (c) cavi in trincee ricoperte di mattoni:

1 - cavo, 2 - uno strato di terra poco profonda, 3 - mattone

Durante il rotolamento, è necessario monitorare il raggio di curvatura del cavo e la velocità di movimento, per cui mettono un osservatore al tamburo e predispongono un freno che regoli la velocità di rotazione del tamburo.

Al termine della laminazione, il cavo viene rimosso dai rulli e posato in una trincea con il cosiddetto gioco normale ("serpente"), che compensa l'allungamento quando il cavo viene riscaldato. Nei punti di installazione dei giunti, viene lasciato un margine sotto forma di semianelli.

Successivamente viene redatto un disegno esecutivo del tracciato con riferimento ai punti di riferimento permanenti, il cavo viene cosparso di uno strato di terra morbida dello spessore di 10 cm e protetto da danneggiamenti meccanici. I cavi 6-10 e 20-35 kV sono chiusi lungo l'intera lunghezza del percorso, rispettivamente, con mattoni rossi di grado 100-150 e lastre di cemento armato, e fino a 1 kV - con mattoni solo in luoghi di scavi frequenti.

Con un cavo in una trincea (Fig. 3, a), i mattoni 3 vengono posati in una fila lungo il percorso su uno strato di terra morbida. Per proteggere due cavi sono necessarie due file di mattoni: una - lungo e l'altra - attraverso il percorso (Fig. 3, b). Tre cavi sono protetti da due file di mattoni poste lungo il percorso (Fig. 3, c).

È consentito posare cavi fino a 20 kV senza protezione. In questo caso, la profondità della loro posa dovrebbe essere compresa tra 1 e 1,2 m.

Invece di proteggere il cavo, a volte viene posato un nastro di plastica luminoso di avvertimento lungo il percorso a una profondità di 0,5-0,6 m.

Sopra mattoni o lastre, una trincea con un cavo è ricoperta di terreno scavato, che viene posato in strati di spessore non superiore a 20 cm, compattando e speronando accuratamente ogni strato. Se la terra scavata contiene spazzatura da costruzione, scorie, pietre, utilizzare terreno o sabbia importati. A orario invernale la trincea deve essere ricoperta di terreno scongelato.

La trincea viene finalmente livellata e la pista viene pulita con un bulldozer.

Posa di cavi in blocchi, tubi e strutture

La posa dei cavi in blocchi e tubi inizia con il controllo della profondità, rettilineità, pulizia e tollerabilità di canali e tubi. La profondità dei blocchi dovrebbe corrispondere al progetto, il diametro dei fori nei blocchi di cemento armato dovrebbe essere di almeno 90 e il diametro dei tubi dovrebbe essere di almeno 50 mm con una lunghezza della rete fognaria fino a 5 m e a almeno 100 mm con una lunghezza maggiore. Di norma, il diametro dei tubi dovrebbe essere compreso tra 1,5-2 dei diametri esterni del cavo. Sono state inoltre standardizzate le dimensioni minime dei passacavi e la pendenza dei blocchi di cavi per garantire il flusso dell'acqua.

Particolare attenzione è rivolta alle ispezioni dei pozzi e al controllo dell'assenza di gas esplosivi e velenosi al loro interno. Le ispezioni vengono eseguite da un team di due elettricisti sotto la supervisione del responsabile del lavoro per i permessi di lavoro dell'organizzazione operativa. Allo stesso tempo, uno degli operai è legato con una corda e scende nel pozzo, e il secondo lo fissa dall'esterno al portello aperto. Per evitare esplosioni, non è consentito fumare, accendere fiammiferi e utilizzare fiamme libere nei pozzi.

La rettilineità della posa di blocchi e tubi viene verificata utilizzando una lampada elettrica o altra fonte di luce e la pulizia e la tolleranza vengono verificate con un cilindro di controllo con gorgiere in acciaio, il cui diametro deve corrispondere al diametro interno dei fori dei blocchi e tubi. Il filo di acciaio viene prima tirato nei canali e con il suo aiuto viene tirata una fune ausiliaria attraverso i tubi, all'estremità della quale sono fissati un cilindro di controllo e una fune di trazione per la posa del cavo. A volte il filo viene tirato nei canali durante la costruzione di canaline per cavi. Con una lunghezza del tubo fino a 50 m, il filo viene fatto passare attraverso i canali manualmente e con uno più lungo con uno speciale dispositivo pneumatico.

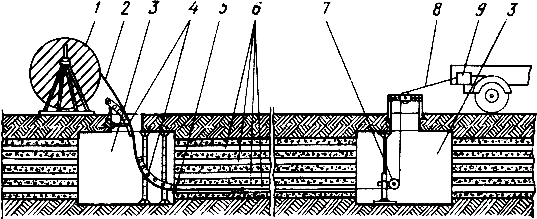

La posa dei cavi in blocchi avviene prevalentemente in modo meccanizzato, avvitandoli alternativamente nei fori dei blocchi presenti nell'area compresa tra due pozzi adiacenti. È possibile anche tramite la posa di cavi attraverso più pozzetti senza taglio. Tuttavia, le forze di trazione in questo caso non devono superare il massimo consentito. Dopo la fine della broccia, deve essere creata una riserva (gioco) del cavo per la sua posa su strutture portanti in pozzi intermedi.

Prima di posare i cavi nei pozzetti 3

(Fig. 4) al loro interno sono installati rulli angolari 4

e imbuti staccabili 5, e la fune d'acciaio 8,

precaricato nel canale 6

blocco cavo, fissato alla guaina o ai nuclei. Per controllare la forza di trazione, sull'argano di trazione è montato un dinamometro o un altro dispositivo di controllo. 9.

La forza di trazione massima consentita per cavi di varie marche e sezioni è determinata dalle tabelle. Per ridurre la forza di trazione, la superficie del cavo è rivestita con un lubrificante (ad esempio grasso).

Fig.4. Posa cavi in blocchi:

1 - avvolgicavo, 2 - cavo, 3 - pozzetto, 4 - rulli angolari, 5 - imbuto staccabile, 6 - canali fermacavi, 7 - rullo per funi, 8 - fune, 9 - dispositivi di controllo della forza di trazione

Durante il tensionamento del cavo viene continuamente monitorato il suo passaggio lungo i rulli nei pozzetti e l'uscita dal tamburo. La posa avviene ad una velocità di 0,6-1 km/h, possibilmente senza soste.

I giunti posti nei pozzetti, dopo l'installazione, vengono chiusi con coperture antincendio rimovibili. Le estremità dei tubi e le aperture dei blocchi agli ingressi di edifici e strutture sono sigillate con materiale ignifugo e facilmente distruttibile.

I cavi vengono posati nei tubi principalmente quando si attraversano ostacoli, ad esempio autostrade. Poiché la lunghezza del passaggio del cavo è generalmente ridotta e non ci sono passacavi, il cavo può essere posato sia meccanicamente che manualmente. I giunti sono posizionati all'esterno dei tubi.

Quando si posano i cavi lungo le strutture di supporto all'esterno e all'interno di edifici e strutture, le mensole dei cavi o le staffe su sezioni orizzontali diritte sono posizionate a intervalli di 0,8-1,0 m Nei punti di svolta, questa distanza dipende dalla massa del cavo e dal suo raggio di curvatura consentito . Su percorsi verticali, la distanza tra le staffe è determinata dal calcolo e indicata nei progetti e, in assenza di tali istruzioni, si presume sia 1-2 M. Per passare attraverso pareti divisorie, pareti e soffitti interpiano, ugelli di amianto -sono installati cemento e altri tubi ignifughi. Le strutture di supporto metalliche e i rivestimenti protettivi, nonché i tubi in acciaio, sono collegati a terra.

La posa dei cavi sulle strutture avviene sia meccanicamente che manualmente. I cavi pesanti di grande lunghezza vengono posati con un argano. L'avvolgicavo è montato su martinetti e srotolato con un argano lungo rulli lineari e angolari fissati alle strutture. I cavi corti leggeri vengono svolti a mano, quindi trasferiti e posati su strutture. Dopo la posa, i cavi vengono fissati rigidamente: nelle sezioni orizzontali - nei punti terminali, negli angoli di rotazione, su entrambi i lati dei compensatori e nei manicotti di collegamento e terminali e nelle sezioni verticali - nei punti determinati dal calcolo . Tra strutture di supporto metalliche e cavi non armati in una guaina di piombo o alluminio, vengono posate guarnizioni elastiche in materiale non combustibile (ad esempio amianto, cloruro di polivinile) con uno spessore di almeno 2 mm e viene applicato un rivestimento anticorrosivo all'armatura metallica dei cavi.

Le diramazioni e le aperture per il passaggio dei cavi attraverso le pareti sono sigillate con materiale ignifugo e facilmente distruttibile. In questo caso i cavi sono pre-avvolti con un nastro di materiale ignifugo. I giunti sono protetti da involucri e ulteriormente separati dalle file di cavi superiore e inferiore da pareti divisorie in cemento-amianto.

All'interno dei locali di produzione è consentita la posa di cavi armati (senza copertura esterna infiammabile) e non armati (con guaina non combustibile).In luoghi accessibili oltre che al personale operativo, anche a persone non autorizzate, il cavo è protetto da danni meccanici causati da angolari, involucri o tubi in acciaio fino a un'altezza di m.

Quando si posano cavi con tensione fino a 1 kV su non intonacati pareti in legno e altre superfici in materiali combustibili, sono installate staffe remote in modo che la distanza tra il cavo e la parete sia di almeno 50 mm.

La posa dei cavi lungo passerelle e cavalcavia non differisce dalla loro posa lungo le strutture di supporto.

Sui ponti con traffico intenso, i cavi sono posati in una guaina di alluminio, che ha una maggiore resistenza alle vibrazioni. Sui ponti in metallo e cemento armato, i cavi vengono posati in tubi di cemento-amianto e su quelli di legno - in tubi di metallo; mentre la distanza tra tubo di metallo e le strutture del ponte dovrebbero essere 50 mm. La posa dei cavi sui ponti è simile alla loro posa nei tubi, solo nei punti di passaggio attraverso i giunti di dilatazione dei ponti è necessario predisporre giunti di dilatazione sotto forma di un semianello di cavo.

Cablaggio in condizioni speciali

La posa di cavi a basse temperature richiede lo sviluppo di trincee in terreni ghiacciati, per le quali si utilizzano trencher ETTs-165 dotati di apposito corpo di lavoro (barra), o macchine BR cingolate a due barre. I terreni ghiacciati vengono allentati con martelli pneumatici. Oltretutto, diversi modi riscaldare il terreno.

In inverno la posa avviene solitamente preriscaldando il cavo. A seconda del tipo di isolamento e della copertura protettiva dei cavi si stabiliscono temperature negative limite alle quali è possibile svolgerli senza riscaldamento. Pertanto, i cavi fino a 35 kV con isolamento in carta possono essere posati senza riscaldamento, se la temperatura dell'aria durante il giorno prima della posa non era inferiore a 0°C. Per i cavi con isolamento in gomma e copertura protettiva, questa temperatura non deve essere inferiore a -7 ° C, con isolamento in plastica e guaina - non inferiore a -20 ° C. Non vengono presi in considerazione i cali di temperatura a breve termine per 2-3 ore (gelate notturne).

Riscalda i cavi in diversi modi. Durante il riscaldamento con corrente, vengono utilizzati speciali trasformatori step-down TSPC o convenzionali per saldatura. Il tamburo è preliminarmente isolato con una cappa in feltro, le estremità del cavo vengono tagliate e i nuclei su uno di essi sono collegati tra loro (in cortocircuito) e sull'altro sono collegati ai terminali di uscita del trasformatore .

La temperatura delle spire esterne del cavo è controllata da un termometro e la corrente è controllata da pinze amperometriche. Massimo corrente ammissibile determinato dalle tabelle e regolato riordinando le piastre sui terminali avvolgimento secondario trasformatore. Il tempo di riscaldamento dipende dalla temperatura dell'aria, dalla sezione del cavo e dalla corrente e varia da 1 a 3 ore. avvolgimento primario trasformatore non deve essere superiore a 250 V rispetto a terra. Guaine metalliche e armature di cavi e custodie di trasformatori e saldatrici messo a terra in modo sicuro.

In assenza di fonti di alimentazione, i cavi sui tamburi sono riscaldati da ventilatori di calore con motori a combustione interna.

Dopo il riscaldamento, il cavo deve essere srotolato e posato in una trincea il prima possibile (non più di 1 ora, 40 e 30 minuti, rispettivamente, a temperature da 0 a -10 ° C, da -10 a -20 ° C e -20°C e inferiori).

La posa dei cavi in condizioni di permafrost è limitata dal rischio di danneggiamento dovuto alle deformazioni del suolo (sollevamento, precipitazioni, cricche da gelo, fenomeni di termocarsismo, ecc.). Inoltre, durante il funzionamento, i cavi stessi diventano fonti di calore, il che porta a una violazione regime termico Terreno congelato. Pertanto, la posa fuori terra di cavi lungo varie strutture di supporto è più affidabile: pareti di edifici, strutture e scatole isolate per la posa di reti di riscaldamento, approvvigionamento idrico e fognatura; sotto i ponti pedonali; cavalcavia o in apposite vaschette in cemento armato.

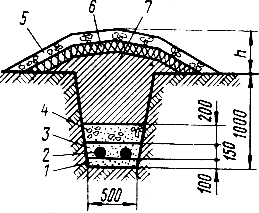

Se non è possibile la posa fuori terra, i cavi vengono posati in una trincea scavata nel terreno permafrost (Fig. 5). Per aumentare l'affidabilità della linea, si consiglia di utilizzare cavi con armatura metallica. La profondità della trincea deve essere di 15-20 cm al di sotto del livello dello strato soggetto a gelo e disgelo stagionale, ma non inferiore a 0,9 m. h che dipende dallo spessore dello strato. Il terreno per il terrapieno viene prelevato da luoghi remoti dalla trincea a una distanza di almeno 5 m Quando si riempie la trincea, il terreno viene accuratamente frantumato e compattato. Le schede vengono utilizzate per proteggere i cavi da danni meccanici. In corrispondenza delle intersezioni con le strutture, i cavi sono ricoperti con lamiere di acciaio o lastre di cemento armato. I tubi agli incroci possono essere utilizzati solo in terreni ben drenanti; la pendenza deve essere almeno del 5%.

Fig.5. Posa cavi nel permafrost:

1, 3

- sabbia, 2

- cavo, 4

- ghiaia o macerie, 5

- terreno drenante, 6 - torba, 7 - terreno locale

Quando si posano i cavi lungo i supporti delle linee aeree o le pareti degli edifici, sono protetti con angolari in acciaio o scatole speciali.

La laminazione e la posa dei cavi in terreni permafrost avviene allo stesso modo, utilizzando gli stessi meccanismi e dispositivi delle condizioni normali. Tuttavia, devono essere posati con un margine maggiorato del 3-4% in lunghezza (maggior "serpente") al fine di ridurre la probabilità di danni durante il movimento del suolo.

Quando si posano i cavi sott'acqua (quando si attraversano fiumi, canali e altre barriere d'acqua), vengono interrati per almeno 1 m nel fondo. All'uscita dall'acqua, i cavi vengono posati in tubi. Su ciascuna sponda viene creata una riserva di cavo con una lunghezza di almeno 10 m (semiciclo). Quando si posano più cavi in parallelo, la distanza tra loro deve essere di almeno 0,25 m Non è consentito l'attraversamento di linee di cavi sott'acqua.

Per la posa sott'acqua senza tubi vengono utilizzati cavi rivestiti di piombo con armatura metallica e rivestimento protettivo esterno anticorrosione. Quando si attraversano fiumi piccoli, non navigabili e non legabili, è consentito utilizzare cavi con armatura a nastro.

La posa meccanizzata di cavi attraverso corpi idrici può essere effettuata con due argani installati su sponde opposte, da una chiatta, trainata da un argano, o semovente, da una nave semovente, nonché da ghiaccio, il cui spessore deve essere di almeno 25-30 cm La velocità di posa in ogni caso non deve essere superiore a 12 m/min. A basse temperature, i cavi vengono riscaldati prima della posa.

La posa di cavi AAS è consentita solo su percorsi semplici con un numero minimo di giri e transizioni, poiché la guaina del tubo in PVC ha una resistenza meccanica relativamente bassa e si danneggia facilmente durante l'installazione, il che porta alla corrosione accelerata della guaina in alluminio e alla rottura dell'isolamento.

La posa di tali cavi in tubazioni è consentita solo su tratti rettilinei del tracciato di lunghezza non superiore a 40 m e agli ingressi di edifici e strutture. Per ogni linea di cavi non sono consentite più di tre transizioni in tubi con una lunghezza totale non superiore a 40 m, la lunghezza di una transizione non deve superare i 20 m Il diametro interno dei tubi è scelto in modo che sia almeno due diametri esterni del cavo.

Si consiglia di eseguire la posa meccanicamente. Per proteggere il tubo in PVC da danni meccanici (convulsioni, forature, rotture), il cavo non deve toccare la superficie del terreno, pavimento, pareti e strutture. Prima della posa del percorso, il percorso viene preparato con cura: il terreno per il cuscino e la polvere del cavo viene ripulito da ghiaia fine, vetri rotti, ecc.; spigoli vivi, spigoli e sporgenze di tutte le strutture portanti dei cavi sono arrotondati; nei punti in cui il cavo passa attraverso pareti e pareti divisorie, vengono installati pezzi di tubi di plastica.

Prima della posa a basse temperature, il cavo deve essere riscaldato. Non è consentito posare (e riavvolgere) cavi a temperature inferiori a -20 e superiori a +30°C.

Dopo aver posato il cavo, il tubo in PVC viene accuratamente ispezionato e riparato utilizzando una pistola gas-aria PS-1 o una pistola per saldatura, saldando piccole forature, fori e gusci con un flusso di aria calda. Come additivo viene utilizzata una bacchetta di polivinilcloruro. Per grandi spazi vuoti, vengono saldati cerotti o polsini divisi in tubi di polivinilcloruro.

Informazioni di base sul collegamento e la terminazione dei cavi

Collegare le estremità dei cavi tra loro e fissarle agli ingressi dei ricevitori elettrici con pressacavi. A seconda dello scopo del giunto, è suddiviso in raccordo (C), ramo (O), arresto (St) ed estremità (K). A loro volta, i giunti terminali possono essere per installazione esterna e interna (KN e KB), nonché su palo (KM). Le terminazioni per l'installazione interna sono anche chiamate terminazioni. A seconda del tipo di materiale di cui sono composti i corpi di accoppiamento, si dividono in ghisa (Ch), piombo (C), ottone (L), resina epossidica (E), acciaio (St) e plastica (P). Le dimensioni dei giunti dipendono dalla sezione dei conduttori percorsi da corrente e dalla tensione di esercizio dei cavi.