Pagina 1 di 4

Preparazione al montaggio.

Per ogni cantiere vengono elaborati preventivi di progettazione, in base ai quali vengono eseguiti lavori di costruzione sull'installazione di apparecchiature tecnologiche, sanitarie, elettriche, automazione, comunicazioni, ecc.

I disegni esecutivi per la costruzione di imprese industriali consistono in serie di disegni architettonici, edili, sanitari, elettrici e tecnologici.

Una serie di disegni esecutivi elettrici contiene la documentazione necessaria per l'installazione di reti elettriche esterne e interne, sottostazioni e altri dispositivi di alimentazione, apparecchiature elettriche di alimentazione e illuminazione. All'accettazione documentazione di lavoro prima della produzione dell'opera, è obbligatorio verificare che tenga conto dei requisiti dell'industrializzazione dell'installazione di dispositivi elettrici, nonché della meccanizzazione dei lavori di posa di cavi, sartiame di unità e blocchi di apparecchiature elettriche e loro installazione .

Direttamente nel sito di installazione delle apparecchiature e della posa di reti elettriche in officine, edifici (nella zona di installazione), i lavori di installazione dovrebbero essere ridotti all'installazione di grandi blocchi di dispositivi elettrici, all'assemblaggio dei loro nodi e alla posa di reti.

In base a ciò, i disegni esecutivi vengono completati in base al loro scopo: per i lavori di approvvigionamento, ovvero per ordinare blocchi e assiemi presso imprese o imprese di assemblaggio e assemblaggio, organizzazioni di installazione e in officine di assemblaggio elettrico (MEZ) e per l'installazione di dispositivi elettrici nella zona del locale di installazione.

I progetti prevedono la massima esclusione dei lavori di punzonatura nel sito di installazione.

Per l'installazione di apparecchiature elettriche di potenza, vengono sviluppate planimetrie di edifici e officine con indicazione e coordinamento di percorsi per la posa di reti elettriche di alimentazione e distribuzione e posizionamento di condotti bus, punti di alimentazione e armadi, ricevitori elettrici e reattori. Per l'installazione dell'illuminazione elettrica, vengono eseguite planimetrie di edifici e officine, indicando e coordinando la fornitura e le reti di illuminazione di gruppo, lampade, punti e schermi su di esse.

Sviluppare schemi di base e di progettazione di apparecchiature di alimentazione e illuminazione.

Verificano la presenza di disegni o schizzi per il montaggio di unità e blocchi (sbarre, messa a terra, illuminazione, ecc.) e, in assenza di essi, la possibilità di raggruppare dispositivi e prodotti disparati in blocchi ingranditi. Elaborano schizzi per il loro assemblaggio in officina, sostituiscono i prodotti, i disegni e le parti di esecuzione individuale adottati nel progetto con quelli unificati di fabbrica.

In alcuni casi vengono sostituite le modalità di installazione delle reti elettriche e il tipo di cablaggio elettrico previsto dal progetto, ad esempio invece di posare il cavo a marchio AVRG direttamente lungo le pareti, si utilizza il cablaggio per illuminare il corridoio di controllo.

Installazione di linee elettriche aeree con una tensione di 0,4-35 kV.

Quando si progetta una linea, determinare prima il percorso (un percorso è una striscia della superficie terrestre lungo il quale passa una linea aerea) sulla mappa, cercando di sceglierne la direzione il più diritta possibile, ma allo stesso tempo evitando di tracciare una linea la foresta, attraverso paludi e altri luoghi scomodi, nonché attraversamenti non necessari su altre linee, strade e altri ostacoli. linee alta tensione, salvo il caso della loro sospensione congiunta con linee a bassa tensione, non devono essere posati in aree abitate. Nella scelta di un percorso, è prevista la presenza di strade nelle immediate vicinanze per facilitare l'installazione e la manutenzione della futura linea aerea. La direzione finale del percorso della linea viene scelta durante il rilevamento dell'area.

Quando si attraversa una linea aerea con una tensione superiore a 1 kV, viene tagliata una radura attraverso la foresta. Larghezza di sgombero per linee aeree con tensione fino a 35 kV inclusi all'altezza del bosco H < 4 м должна быть не менее чем D+ 6 m, e all'altezza del bosco H> 4 m - non meno di D+ 2H, dove D- distanza tra i fili estremi della linea, M. All'altezza della foresta H < 4 м деревья, растущие на краю просеки, необходимо вырубить, если их высота больше высоты основного лесного массива. Для воздушных линий напряжением до 1 кВ просеку в лесу вырубать не нужно. При этом вертикальные и горизонтальные расстояния от проводов до вершин деревьев, кустов и прочей растительности должны быть не менее 1 м.

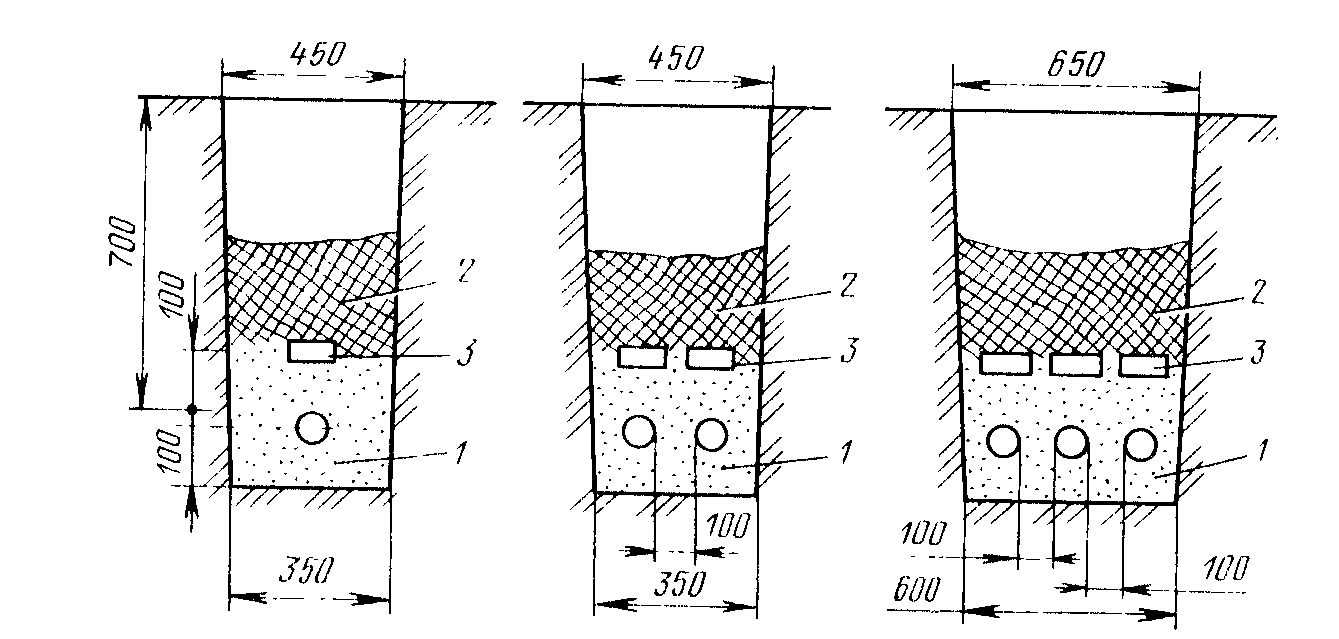

Fig.2.1. Fossa per l'installazione di un supporto monocolonna.

La parte più dispendiosa in termini di tempo nella costruzione di linee aeree è il movimento terra. Figura 2.1. mostra una fossa per sostegno a una colonna, scavata a mano (le dimensioni sono espresse in metri). Per comodità durante il lavoro e per facilitare la successiva installazione del supporto, viene scavato nelle sporgenze. Nei tratti rettilinei vengono scavate delle fosse lungo la linea. Per i supporti angolari, scavano in modo che il muro intatto sia sul lato dei fili. Sul fondo viene posta una grossa pietra e, in caso di terreno debole, il fondo viene rinforzato con diverse pietre. Per i supporti complessi, le fosse vengono scavate allo stesso modo di una colonna singola. Se un supporto complesso non ha massetti sotterranei, viene preparata una fossa separata per ciascuna delle sue gambe. supporti in legno vengono trasportati lungo il percorso e posati vicino a fosse scavate.

Ganci o perni con isolatori sono fissati preliminarmente sui supporti. Il filo per cavi o la canapa impregnati di minio mescolato con olio essiccante vengono avvolti su ganci o spilli. Per questi scopi vengono utilizzati anche cappucci di plastica.

I ganci con isolatori ad essi fissati sono avvitati nel montante di supporto. Per fare ciò, i fori vengono praticati nel supporto con un trapano, in cui i ganci vengono avvitati con una chiave speciale. Gli isolatori sui perni sono montati su traverse, a cui i perni sono fissati con dadi.

Quando si costruiscono singole linee di breve lunghezza, il lavoro viene eseguito manualmente. Tutte le linee di notevole lunghezza sono costruite utilizzando meccanismi.

I supporti a colonna singola vengono installati manualmente - con ganci e pinze, da una squadra di 6 ... 7 lavoratori o utilizzando varie attrezzature (trattore, gru, perforatrice per auto o gru). Supporti pesanti e complessi sono installati con un braccio fisso a forma di colonna lunga circa 10 m Il cavo di sollevamento viene trainato da un trattore o da un argano. Puoi anche utilizzare un "boma cadente", cioè un albero che viene sollevato insieme al supporto in fase di installazione.

La corretta installazione dei supporti rialzati è verificata da un filo a piombo, oltre che lungo l'asse della linea. I supporti verificati vengono fissati nella fossa con terreno prelevato da essa. Il terreno è ricoperto da strati di 150 ... 200 mm di spessore. Ogni strato è accuratamente compattato.

Dopo aver installato i supporti sotto di essi lungo il percorso, le linee stendono i fili, che di solito vengono consegnati su bobine. Vengono srotolati su tamburi rialzati per evitare di attorcigliare il filo e formare anse.

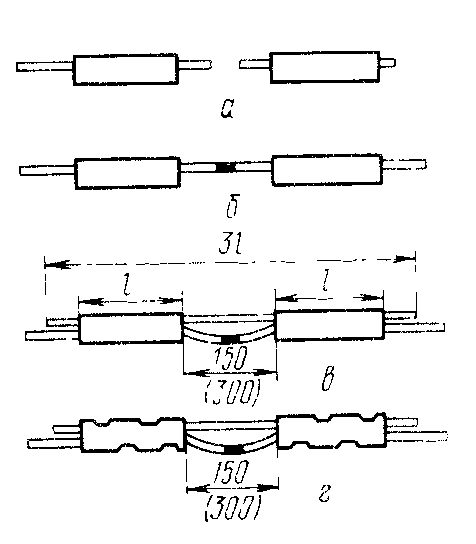

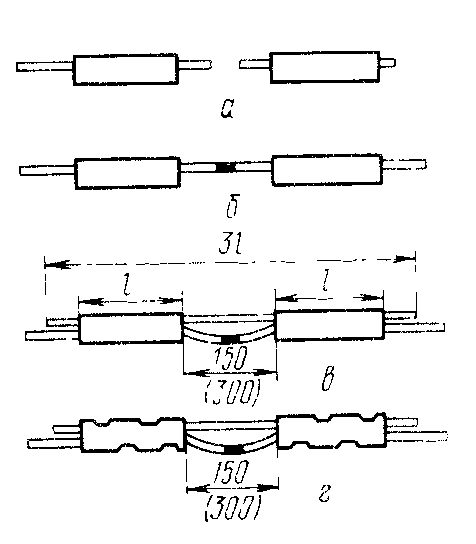

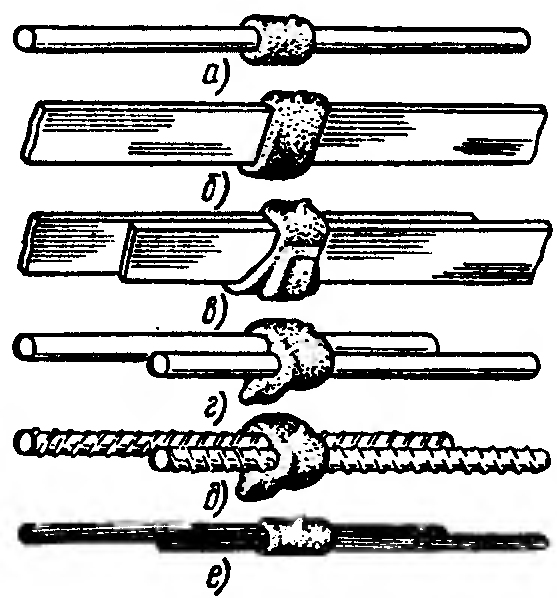

È possibile collegare i fili in una campata con una torsione solo su linee con una tensione fino a 1 kV. In altri casi, i fili sono collegati con connettori a crimpare ovali. I fili da collegare vengono inseriti nel connettore a manicotto ovale e attorcigliati 3,5 ... 4 volte, o con pinze speciali sul manicotto, le tacche sono realizzate a scacchiera.

Fig.2.2. Collegamento di fili di alluminio e acciaio-alluminio mediante saldatura termica: a) capicorda predisposti; b) le estremità dei fili dopo la saldatura; c) nei connettori uno shunt viene inserito da un pezzo di filo; d) filo e shunt dopo aggraffatura connettori.

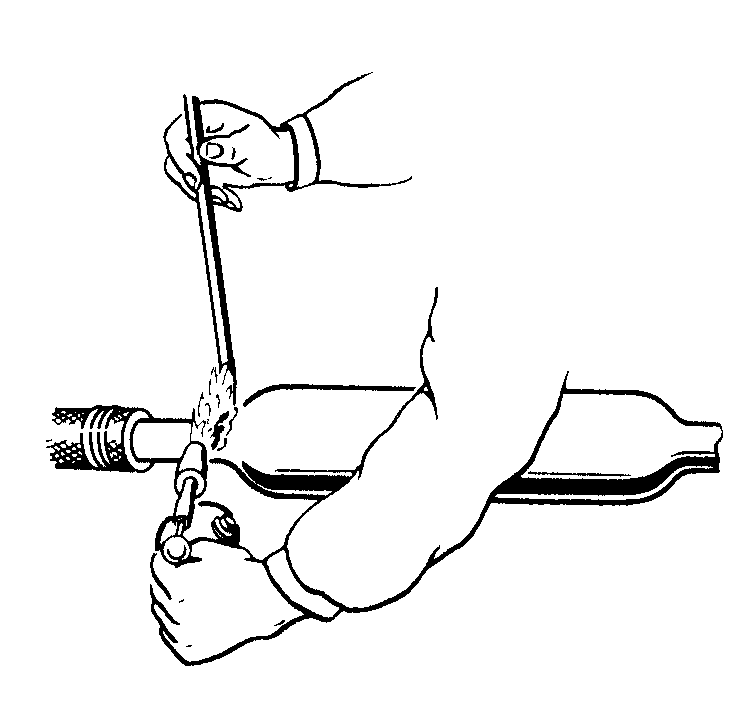

Anche i fili di alluminio e acciaio-alluminio sono collegati mediante saldatura a termite. Quindi, con l'aiuto di connettori, uno shunt viene rinforzato da un filo della stessa marca (Fig. 2.2) per scaricare il sito di saldatura dalle sollecitazioni meccaniche. La saldatura viene eseguita con cartucce di termite accese da speciali fiammiferi di termite.

I collegamenti dei cavi devono avere una resistenza meccanica pari almeno al 90% della resistenza dell'intero cavo. I punti di connessione dei fili sono protetti dall'umidità. Per fare ciò, le estremità dei connettori sono verniciate con piombo rosso. Non è consentito giuntare cavi in una campata che attraversa altre linee.

I cavi stesi a terra vengono sollevati su supporti con pali o funi, per i quali l'installatore si arrampica sul supporto. I cavi rialzati vengono posati sui ganci degli isolatori o su appositi rulli di montaggio. Successivamente, i fili vengono fissati su uno dei supporti di ancoraggio e tirati sull'intera campata di ancoraggio.

I cavi delle linee a bassa tensione vengono tirati manualmente - con un paranco a catena, linee ad alta tensione con grandi campate - con un trattore o un argano. fili di alluminio allo stesso tempo, vengono fissati in uno speciale morsetto di legno e acciaio e rame vengono catturati con morsetti a cuneo di metallo.

L'abbassamento dei fili è impostato in base alla tabella di montaggio in base alla temperatura dell'aria o è determinato dalla forza con cui viene tirato il filo. La forza è misurata da un dinamometro attaccato al filo. L'abbassamento è determinato dall'avvistamento da un supporto all'altro. Per fare ciò, le rotaie con divisioni vengono rafforzate su due supporti adiacenti. Un installatore si arrampica su uno dei supporti. Al suo comando, la tensione del filo viene interrotta quando l'abbassamento raggiunge un valore predeterminato.

Sul linee aeree bassa tensione, se sullo stesso. fili di diverse sezioni sono fissati allo stesso supporto, l'abbassamento di tutti i fili è uguale.

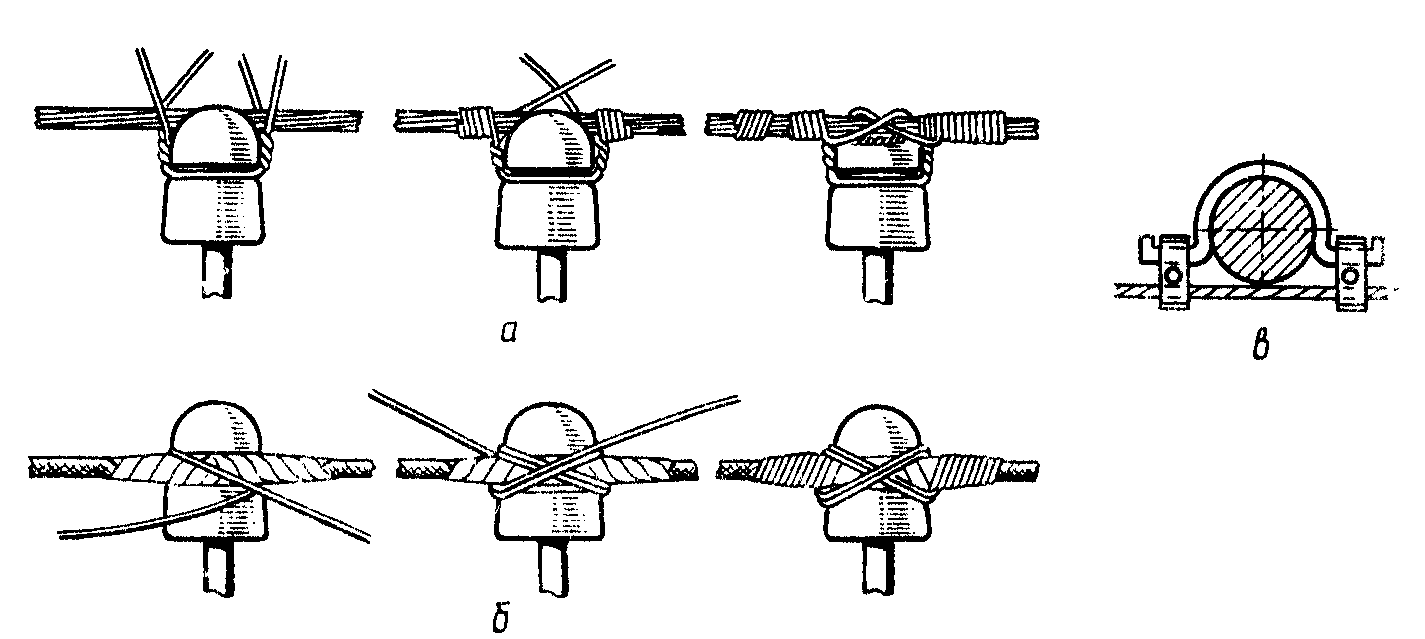

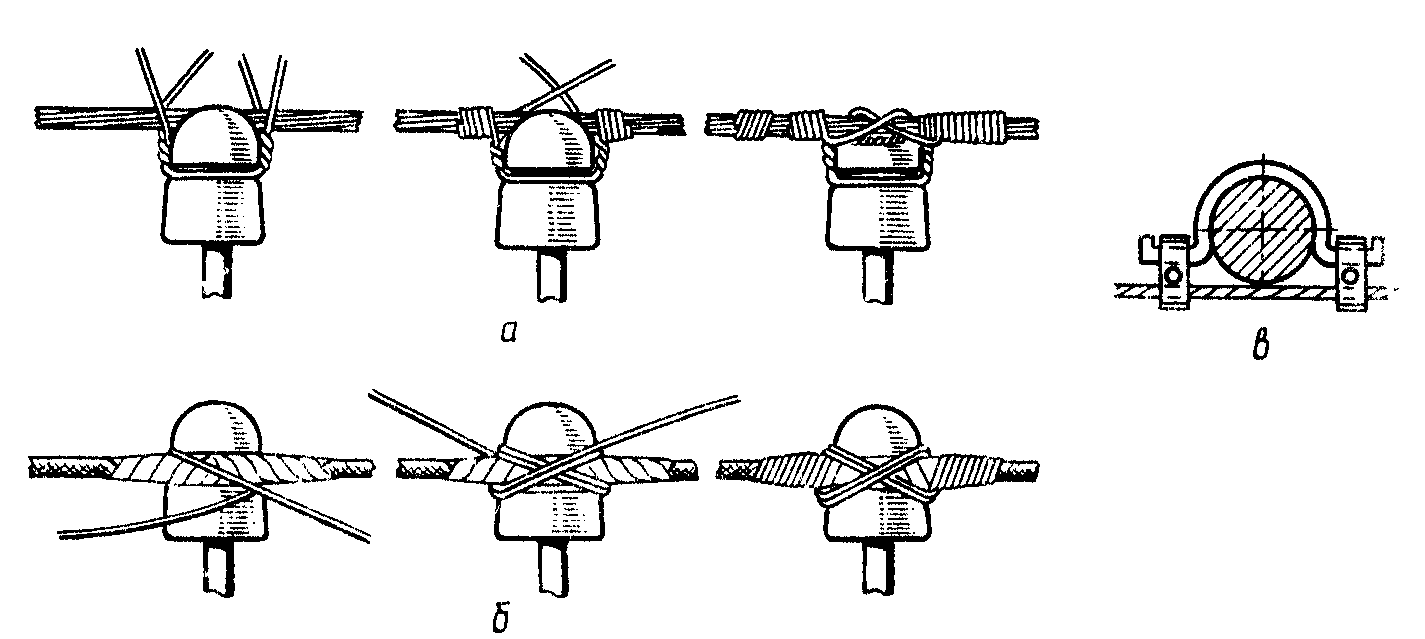

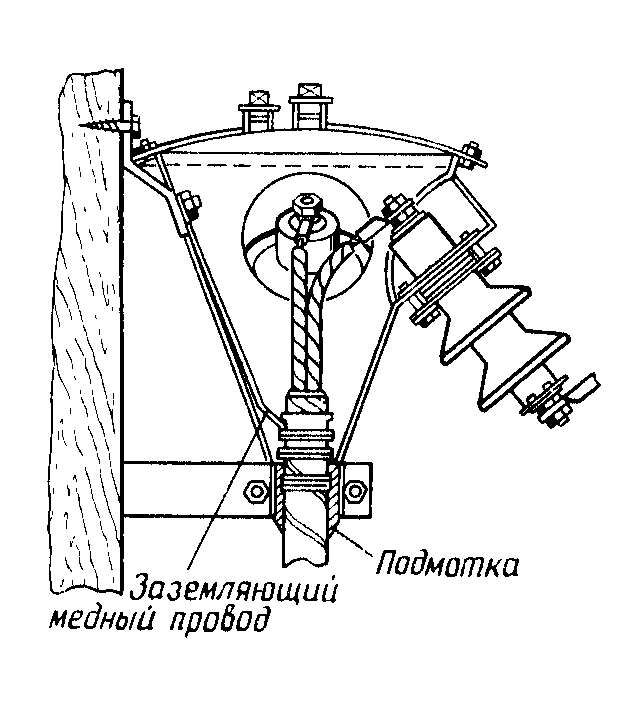

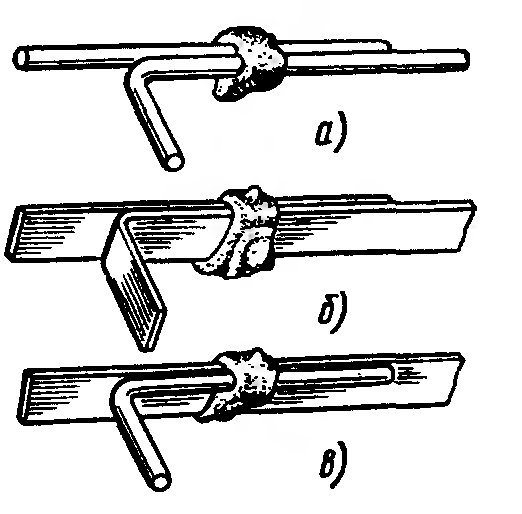

Quando il filo è teso, viene attaccato alla finale supporto di ancoraggio, e quindi agli isolatori di tutti i supporti intermedi. I fili sono fissati agli isolatori dei perni con morsetti speciali o filo viscoso (Fig. 2.3).

Fig.2.3. Fissaggio del filo agli isolatori a perno sul supporto intermedio:

a) filo alla testa dell'isolatore; b) filo al collo dell'isolatore; c) fissare al collo dell'isolatore.

Il filo di alluminio è legato all'isolante con un filo di alluminio, il filo di acciaio è legato con un filo di acciaio zincato morbido con un diametro rispettivamente di 3,5 mm e 2,0 ... 2,7 mm.

Sugli isolatori a perno, i fili sono attaccati al collo o alla testa dell'isolatore. Sui supporti angolari, i fili sono fissati solo al collo dell'isolatore. Vengono utilizzati anche i morsetti. Sulle ghirlande degli isolatori di sospensione, i fili sono fissati solo con morsetti. Per proteggere la superficie esterna dei fili di alluminio e acciaio-alluminio, sono avvolti con nastro di alluminio di 1 mm di spessore.

Quando si posano fili su ganci, li si lega agli isolanti, si installano lanterne illuminazione stradale utilizzare una torre di sollevamento composta da più tubi di diverso diametro. Nella posizione retratta, i tubi entrano l'uno nell'altro, quindi la torre è chiamata telescopica. Nella posizione di lavoro, è installato verticalmente e spinto in parte dal motore dell'auto. Due installatori stanno su una piattaforma con pareti in rete e raggiungono un'altezza fino a 26 m.

Per il sollevamento fino a un'altezza di 20 m, gli ascensori idraulici vengono utilizzati anche sulle auto. L'ascensore idraulico è costituito da una torre a torretta rotante e da due gomiti tubolari, alle cui estremità sono presenti due culle per installatori. La torre è ruotata e le ginocchia sono messe in movimento con l'aiuto di cilindri idraulici. Telecomando sia da terra che dalla culla di sollevamento. Per questo motivo, oltre all'ampio sbraccio delle culle da un parcheggio, è possibile eseguire tutti i lavori di guida su un supporto durante l'installazione di linee aeree con una tensione fino a 35 kV.

1.doc

1. Preparazione dell'installazione. 2

2. Installazione di linee elettriche aeree con una tensione di 0,4-35 kV. 3

3. Installazione dei cavi di alimentazione e di controllo. 7

4. Installazione di dispositivi di messa a terra. dieci

4.1 Installazione di dispositivi di messa a terra naturale. dieci

4.2 Installazione di dispositivi di messa a terra artificiale. undici

4.3 Installazione di messa a terra e zero conduttori di protezione. 13

Letteratura 18

- ^

Preparazione al montaggio.

Per ogni cantiere vengono elaborati preventivi di progettazione, in base ai quali vengono eseguiti lavori di costruzione sull'installazione di apparecchiature tecnologiche, sanitarie, elettriche, automazione, comunicazioni, ecc.

I disegni esecutivi per la costruzione di imprese industriali consistono in serie di disegni architettonici, edili, sanitari, elettrici e tecnologici.

Una serie di disegni esecutivi elettrici contiene la documentazione necessaria per l'installazione di reti elettriche esterne e interne, sottostazioni e altri dispositivi di alimentazione, apparecchiature elettriche di alimentazione e illuminazione. Quando si accetta la documentazione di lavoro per la produzione di lavori, è obbligatorio verificare che tenga conto dei requisiti dell'industrializzazione dell'installazione di dispositivi elettrici, nonché della meccanizzazione dei lavori sulla posa di cavi, sul montaggio di unità e sui blocchi di apparecchiature elettriche apparecchiature e loro installazione.

Direttamente nel sito di installazione delle apparecchiature e della posa di reti elettriche in officine, edifici (nella zona di installazione), i lavori di installazione dovrebbero essere ridotti all'installazione di grandi blocchi di dispositivi elettrici, all'assemblaggio dei loro nodi e alla posa di reti.

In base a ciò, i disegni esecutivi vengono completati in base al loro scopo: per i lavori di approvvigionamento, ovvero per ordinare blocchi e assiemi presso imprese o imprese di assemblaggio e assemblaggio, organizzazioni di installazione e in officine di assemblaggio elettrico (MEZ) e per l'installazione di dispositivi elettrici nella zona del locale di installazione.

I progetti prevedono la massima esclusione dei lavori di punzonatura nel sito di installazione.

Per l'installazione di apparecchiature elettriche di potenza, vengono sviluppate planimetrie di edifici e officine con indicazione e coordinamento di percorsi per la posa di reti elettriche di alimentazione e distribuzione e posizionamento di condotti bus, punti di alimentazione e armadi, ricevitori elettrici e reattori. Per l'installazione dell'illuminazione elettrica, vengono eseguite planimetrie di edifici e officine, indicando e coordinando la fornitura e le reti di illuminazione di gruppo, lampade, punti e schermi su di esse.

Sviluppare schemi di base e di progettazione di apparecchiature di alimentazione e illuminazione.

Verificano la presenza di disegni o schizzi per il montaggio di unità e blocchi (sbarre, messa a terra, illuminazione, ecc.) e, in assenza di essi, la possibilità di raggruppare dispositivi e prodotti disparati in blocchi ingranditi. Elaborano schizzi per il loro assemblaggio in officina, sostituiscono i prodotti, i disegni e le parti di esecuzione individuale adottati nel progetto con quelli unificati di fabbrica.

In alcuni casi vengono sostituite le modalità di installazione delle reti elettriche e il tipo di cablaggio elettrico previsto dal progetto, ad esempio invece di posare il cavo a marchio AVRG direttamente lungo le pareti, si utilizza il cablaggio per illuminare il corridoio di controllo.

- ^

Installazione di linee elettriche aeree con una tensione di 0,4-35 kV.

Quando si progetta una linea, determinare prima il percorso (un percorso è una striscia della superficie terrestre lungo il quale passa una linea aerea) sulla mappa, cercando di sceglierne la direzione il più diritta possibile, ma allo stesso tempo evitando di tracciare una linea la foresta, attraverso paludi e altri luoghi scomodi, nonché attraversamenti non necessari su altre linee, strade e altri ostacoli. Le linee ad alta tensione, salvo il caso della loro sospensione congiunta con le linee di bassa tensione, non devono essere posate in aree abitate. Quando si sceglie un percorso, è prevista la presenza di strade nelle immediate vicinanze per facilitare l'installazione e la manutenzione della futura linea aerea. La direzione finale del percorso della linea viene scelta durante il rilevamento dell'area.

Quando si attraversa una linea aerea con una tensione superiore a 1 kV, viene tagliata una radura attraverso la foresta. Larghezza di sgombero per linee aeree con tensione fino a 35 kV inclusi all'altezza del bosco H < 4 м должна быть не менее чем D 6 m, e all'altezza della foresta H> 4 m - non meno di D 2H, dove D- distanza tra i fili estremi della linea, M. All'altezza della foresta H < 4 м деревья, растущие на краю просеки, необходимо вырубить, если их высота больше высоты основного лесного массива. Для воздушных линий напряжением до 1 кВ просеку в лесу вырубать не нужно. При этом вертикальные и горизонтальные расстояния от проводов до вершин деревьев, кустов и прочей растительности должны быть не менее 1 м.

H

Fig.2.1. Fossa per l'installazione di un supporto monocolonna.

La parte più dispendiosa in termini di tempo nella costruzione di linee aeree è il movimento terra. Figura 2.1. mostra una fossa per sostegno a una colonna, scavata a mano (le dimensioni sono espresse in metri). Per comodità durante il lavoro e per facilitare la successiva installazione del supporto, viene scavato nelle sporgenze. Nei tratti rettilinei vengono scavate delle fosse lungo la linea. Per i supporti angolari, scavano in modo che il muro intatto sia sul lato dei fili. Sul fondo viene posta una grossa pietra e, in caso di terreno debole, il fondo viene rinforzato con diverse pietre. Per i supporti complessi, le fosse vengono scavate allo stesso modo di una colonna singola. Se un supporto complesso non ha massetti sotterranei, viene preparata una fossa separata per ciascuna delle sue gambe. I supporti in legno vengono trasportati lungo il percorso e posati vicino alle fosse scavate.

Ganci o perni con isolatori sono fissati preliminarmente sui supporti. Il filo per cavi o la canapa impregnati di minio mescolato con olio essiccante vengono avvolti su ganci o spilli. Per questi scopi vengono utilizzati anche cappucci di plastica.

I ganci con isolatori ad essi fissati sono avvitati nel montante di supporto. Per fare ciò, i fori vengono praticati nel supporto con un trapano, in cui i ganci vengono avvitati con una chiave speciale. Gli isolatori sui perni sono montati su traverse, a cui i perni sono fissati con dadi.

Quando si costruiscono singole linee di breve lunghezza, il lavoro viene eseguito manualmente. Tutte le linee di notevole lunghezza sono costruite utilizzando meccanismi.

I supporti a colonna singola vengono installati manualmente - con ganci e pinze, da una squadra di 6 ... 7 lavoratori o utilizzando varie attrezzature (trattore, gru, perforatrice per auto o gru). Supporti pesanti e complessi sono installati con un braccio fisso a forma di colonna lunga circa 10 m Il cavo di sollevamento viene trainato da un trattore o da un argano. Puoi anche utilizzare un "boma cadente", cioè un albero che viene sollevato insieme al supporto in fase di installazione.

La corretta installazione dei supporti rialzati è verificata da un filo a piombo, oltre che lungo l'asse della linea. I supporti verificati vengono fissati nella fossa con terreno prelevato da essa. Il terreno è ricoperto da strati di 150 ... 200 mm di spessore. Ogni strato è accuratamente compattato.

Dopo aver installato i supporti sotto di essi lungo il percorso, le linee stendono i fili, che di solito vengono consegnati su bobine. Vengono srotolati su tamburi rialzati per evitare di attorcigliare il filo e formare anse.

DA  è possibile collegare i fili in una campata attorcigliando solo su linee con una tensione fino a 1 kV. In altri casi, i fili sono collegati con connettori a crimpare ovali. I fili da collegare vengono inseriti nel connettore a manicotto ovale e attorcigliati 3,5 ... 4 volte, o con pinze speciali sul manicotto, le tacche sono realizzate a scacchiera.

è possibile collegare i fili in una campata attorcigliando solo su linee con una tensione fino a 1 kV. In altri casi, i fili sono collegati con connettori a crimpare ovali. I fili da collegare vengono inseriti nel connettore a manicotto ovale e attorcigliati 3,5 ... 4 volte, o con pinze speciali sul manicotto, le tacche sono realizzate a scacchiera.

MA

Fig.2.2. Collegamento di fili di alluminio e acciaio-alluminio mediante saldatura termica: a) capicorda predisposti; b) le estremità dei fili dopo la saldatura; c) nei connettori uno shunt viene inserito da un pezzo di filo; d) filo e shunt dopo aggraffatura connettori.

anche i fili di alluminio e acciaio-alluminio sono collegati mediante saldatura a termite. Quindi, con l'aiuto di connettori, uno shunt viene rinforzato da un filo della stessa marca (Fig. 2.2) per scaricare il sito di saldatura dalle sollecitazioni meccaniche. La saldatura viene eseguita con cartucce di termite accese da speciali fiammiferi di termite.

I collegamenti dei cavi devono avere una resistenza meccanica pari almeno al 90% della resistenza dell'intero cavo. I punti di connessione dei fili sono protetti dall'umidità. Per fare ciò, le estremità dei connettori sono verniciate con piombo rosso. Non è consentito giuntare cavi in una campata che attraversa altre linee.

I cavi stesi a terra vengono sollevati su supporti con pali o funi, per i quali l'installatore si arrampica sul supporto. I cavi rialzati vengono posati sui ganci degli isolatori o su appositi rulli di montaggio. Successivamente, i fili vengono fissati su uno dei supporti di ancoraggio e tirati sull'intera campata di ancoraggio.

I cavi delle linee a bassa tensione vengono tirati manualmente - con un paranco a catena, linee ad alta tensione con grandi campate - con un trattore o un argano. Allo stesso tempo, i fili di alluminio vengono fissati in uno speciale morsetto di legno e i fili di acciaio e rame vengono catturati con morsetti a cuneo di metallo.

L'abbassamento dei fili è impostato in base alla tabella di montaggio in base alla temperatura dell'aria o è determinato dalla forza con cui viene tirato il filo. La forza è misurata da un dinamometro attaccato al filo. L'abbassamento è determinato dall'avvistamento da un supporto all'altro. Per fare ciò, le rotaie con divisioni vengono rafforzate su due supporti adiacenti. Un installatore si arrampica su uno dei supporti. Al suo comando, la tensione del filo viene interrotta quando l'abbassamento raggiunge un valore predeterminato.

Su linee aeree di bassa tensione, se sulla stessa. fili di diverse sezioni sono fissati allo stesso supporto, l'abbassamento di tutti i fili è uguale.

Quando il filo è teso, viene fissato al supporto di ancoraggio finale e quindi agli isolatori di tutti i supporti intermedi. I fili sono fissati agli isolatori dei perni con morsetti speciali o filo viscoso (Fig. 2.3).

Fig.2.3. Fissaggio del filo agli isolatori a perno sul supporto intermedio:

a) filo alla testa dell'isolatore; b) filo al collo dell'isolatore; c) fissare al collo dell'isolatore.

Il filo di alluminio è legato all'isolante con un filo di alluminio, il filo di acciaio è legato con un filo di acciaio zincato morbido con un diametro rispettivamente di 3,5 mm e 2,0 ... 2,7 mm.

Sugli isolatori a perno, i fili sono attaccati al collo o alla testa dell'isolatore. Sui supporti angolari, i fili sono fissati solo al collo dell'isolatore. Vengono utilizzati anche i morsetti. Sulle ghirlande degli isolatori di sospensione, i fili sono fissati solo con morsetti. Per proteggere la superficie esterna dei fili di alluminio e acciaio-alluminio, sono avvolti con nastro di alluminio di 1 mm di spessore.

Quando si posano fili su ganci, li si lega agli isolanti, si installano i lampioni stradali, utilizzano una torre di sollevamento composta da più tubi di diverso diametro. Nella posizione retratta, i tubi entrano l'uno nell'altro, quindi la torre è chiamata telescopica. Nella posizione di lavoro, è installato verticalmente e spinto in parte dal motore dell'auto. Due installatori stanno su una piattaforma con pareti in rete e raggiungono un'altezza fino a 26 m.

Per il sollevamento fino a un'altezza di 20 m, gli ascensori idraulici vengono utilizzati anche sulle auto. L'ascensore idraulico è costituito da una torre a torretta rotante e da due gomiti tubolari, alle cui estremità sono presenti due culle per installatori. La torre è ruotata e le ginocchia sono messe in movimento con l'aiuto di cilindri idraulici. Telecomando sia da terra che dalla culla di sollevamento. Per questo motivo, oltre all'ampio sbraccio delle culle da un parcheggio, è possibile eseguire tutti i lavori di guida su un supporto durante l'installazione di linee aeree con una tensione fino a 35 kV.

- ^

Installazione di cavi di alimentazione e controllo.

I cavi vengono posati in trincee profonde 700 mm in una fila orizzontale, su un letto di sabbia o terra setacciata (Fig. 3.1). Dall'alto, il cavo è ricoperto dallo stesso strato.

La terra si adatta perfettamente al cavo e rimuove bene il calore. Per proteggere il cavo da danni meccanici, viene posizionata una fila di mattoni lungo la direzione della trincea.

Fig.3.1. Sezione di una trincea per la posa di un cavo con una tensione fino a 10 kV:

1- sabbia o terra setacciata; 2 - terreno; 3- mattoni.

Quando si posano i cavi nel terreno, più del 75% del tempo viene dedicato allo scavo e al riempimento di trincee, se questo lavoro viene eseguito manualmente. Quando si eseguono lavori di sterro, viene utilizzato un escavatore con ruote a tazze per scavare trincee e un bulldozer per riempirle.

Con la posa meccanizzata dei cavi, non possono essere protetti dai danni dei mattoni, ma la profondità della trincea dovrebbe essere aumentata a 1000 ... 1200 mm.

Alle curve, scavano una trincea in modo che il raggio di curvatura di un cavo rivestito di piombo a tre fili con isolamento in carta sia di almeno 15 diametri esterni (unipolari - 25 diametri), con una guaina di alluminio - almeno 20 esterni diametri. Alla giunzione dei cavi nei giunti, le trincee vengono espanse a 1,5 m in una sezione lunga 2 m.

Il cavo può essere posato nella trincea a mano. Per facilitare questo lavoro, oltre che per ridurre i tempi per la sua realizzazione, viene utilizzata la posa meccanizzata. Con la posa meccanizzata, il tamburo del cavo viene installato su martinetti e sollevato all'altezza desiderata. Il cavo viene spostato manualmente o da un argano su un'auto lungo speciali rulli installati sul fondo della trincea e posati sul fondo della trincea con un serpente. La lunghezza del cavo dovrebbe essere circa l'1% in più rispetto alla lunghezza della trincea.

Nelle zone abitate, negli attraversamenti stradali, ecc., è consigliabile posare i cavi in blocchi di tubi in ceramica o cemento-amianto. Vengono utilizzati anche blocchi di cemento con uno e più fori. Il diametro del foro nel blocco deve superare il diametro esterno del cavo di almeno 1,5 volte.

I blocchi vengono posti sul fondo della trincea e collegati con una malta cementizia liquida, catrame o resina. Ogni 70 ... 100 m vengono realizzati pozzi che servono per tirare i cavi nei fori dei blocchi, per collegare e diramare i cavi negli accoppiamenti. I blocchi sono posati con una certa pendenza in modo che l'acqua defluisca da essi.

In precedenza, un cilindro speciale veniva tirato attraverso i blocchi per verificare se ci sono sporgenze nei tubi. Se ci sono sporgenze, vengono pulite allungando una spazzola di metallo. Quindi il cavo viene tirato nei blocchi, lubrificandone la superficie con vaselina tecnica. Di solito, quando si assemblano i blocchi, viene lasciato un filo per tirare il cavo. I cavi sono posati in segmenti da un pozzo all'altro, dove sono collegati da giunti.

Nelle stanze, i cavi vengono posati apertamente su staffe o in morsetti. La distanza tra i supporti dei cavi adiacenti è di 800 ... 1000 mm per l'installazione orizzontale e fino a 2000 mm per l'installazione verticale. Utilizzare cavi senza copertura protettiva. La superficie esterna della guaina di piombo del cavo è rivestita di bitume o verniciata. La distanza tra cavi di alimentazione alla luce dovrebbe essere di almeno 35 mm. Nei passaggi attraverso pareti e soffitti, i cavi vengono posati in sezioni di tubi in acciaio o cemento-amianto. Nei punti in cui è possibile il danneggiamento meccanico dei cavi, questi sono protetti con tubi d'acciaio o pezzi di acciaio angolare ad un'altezza fino a 2 m dal livello dell'iol.

A

A

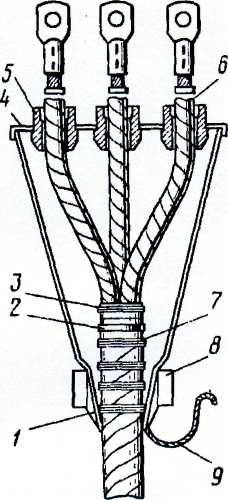

Fig.3.2. Terminazione cavo in terminale in acciaioimbuto:

1. Carta piastrellata e catramatanastro; 2. piomboguscio; 3. benda con filo duroin vitaisolamento;

4. copertura a imbuto;

5. porcellanamanica; 6. nucleo avvoltonastro isolante; 7.posto per saldare il filo di terra; otto.morsetto in acciaio perallegati a imbuto;

9. filo di terra.

all'interno viene utilizzata anche la posa nascosta di cavi in canali o tubi di acciaio. Dall'alto, i canali sono chiusi con lastre di cemento armato o acciaio. Per un migliore raffreddamento, la distanza tra i cavi nei canali deve essere di almeno 50 mm.

A  Tutti i collegamenti e le derivazioni dei cavi sono realizzati in guaine che proteggono il cavo dall'umidità e proteggono la giunzione da danni meccanici. Prima di installare il giunto, il cavo viene tagliato, ovvero le guaine protettive vengono rimosse da esso, dopo aver precedentemente applicato due bende metalliche sul cavo a una distanza di 150 ... 200 mm l'una dall'altra. Le anime dei cavi vengono allevate e piegate in modo che il raggio di curvatura dell'anima sia almeno dieci dei suoi diametri. Quindi vengono introdotti nei fori delle lastre di porcellana spaziatore (ponti). I conduttori sono collegati con manicotti, seguiti da saldatura o crimpatura con una pressa idraulica. Le guaine metalliche del cavo sono collegate a terra. Il manicotto è riempito di massa del cavo.

Tutti i collegamenti e le derivazioni dei cavi sono realizzati in guaine che proteggono il cavo dall'umidità e proteggono la giunzione da danni meccanici. Prima di installare il giunto, il cavo viene tagliato, ovvero le guaine protettive vengono rimosse da esso, dopo aver precedentemente applicato due bende metalliche sul cavo a una distanza di 150 ... 200 mm l'una dall'altra. Le anime dei cavi vengono allevate e piegate in modo che il raggio di curvatura dell'anima sia almeno dieci dei suoi diametri. Quindi vengono introdotti nei fori delle lastre di porcellana spaziatore (ponti). I conduttori sono collegati con manicotti, seguiti da saldatura o crimpatura con una pressa idraulica. Le guaine metalliche del cavo sono collegate a terra. Il manicotto è riempito di massa del cavo.

Per

Fig.3.3. Saldare il manicotto di piombo alla guaina di piombo del cavo

la terminazione del cavo a tensioni di 6 e 10 kV viene eseguita in un imbuto di acciaio (Fig. 3.2.). L'imbuto è riempito con la massa del cavo. Per i cavi con tensioni superiori a 1 kV vengono utilizzati manicotti di piombo, realizzati sotto forma di un pezzo di tubo di piombo, spinti sopra la giunzione e saldati su entrambi i lati alla guaina di piombo del cavo (Fig. 3.3.). Nella parte superiore del giunto vengono praticati due fori, attraverso uno dei quali la massa del cavo viene versata nel giunto. I conduttori dei cavi in una guaina di piombo sono isolati con nastro di carta o filo. Non vengono utilizzati ponti in porcellana.

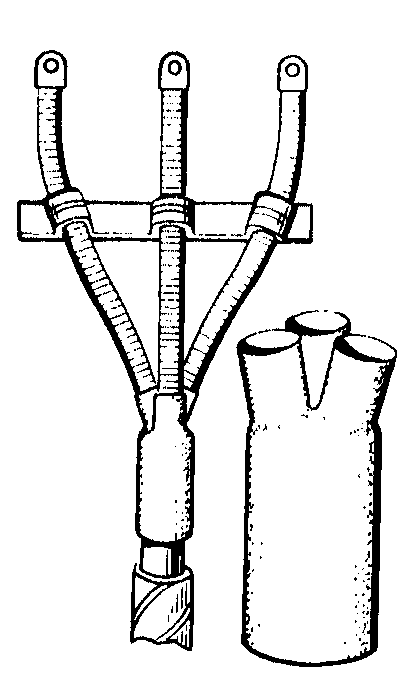

P  Quando si passa da una linea via cavo a una linea aerea o viceversa, vengono utilizzati giunti per albero (Fig. 3.4). I giunti di questo tipo sono installati su supporti all'aperto.

Quando si passa da una linea via cavo a una linea aerea o viceversa, vengono utilizzati giunti per albero (Fig. 3.4). I giunti di questo tipo sono installati su supporti all'aperto.

Z

Fig.3.4. Giunto d'acciaio dell'albero

versare i manicotti con la massa del cavo è un'operazione complessa e responsabile che può essere eseguita solo da personale altamente qualificato. Richiede un'attenta osservanza delle norme di sicurezza. Per evitare l'uso di terminazioni ingombranti riempite con la massa del cavo, i cavi isolati in carta senza giunti sono terminati - terminazione a secco. Con questo metodo, i conduttori dei cavi tagliati vengono isolati con un nastro di cotone verniciato. Ogni strato del nastro è ricoperto da una vernice isolante. Sui nuclei avvolti con del nastro adesivo, indossali  un guanto-tappo a vite con dita di processo (Fig. 3.5). La parte inferiore del guanto è saldata alla guaina di piombo del cavo. I conduttori dei cavi, parte delle dita e capicorda sono avvolti con nastro di taffetà, verniciati e il guanto di piombo viene colato con massa di colofonia. In alcuni casi, non viene utilizzato un guanto di piombo, ma si limita ad avvolgere i fili dei cavi con nastri di stoffa verniciati, seguiti dalla verniciatura. Recentemente, le terminazioni dei cavi a secco sono state eseguite utilizzando cloruro di vinile l

un guanto-tappo a vite con dita di processo (Fig. 3.5). La parte inferiore del guanto è saldata alla guaina di piombo del cavo. I conduttori dei cavi, parte delle dita e capicorda sono avvolti con nastro di taffetà, verniciati e il guanto di piombo viene colato con massa di colofonia. In alcuni casi, non viene utilizzato un guanto di piombo, ma si limita ad avvolgere i fili dei cavi con nastri di stoffa verniciati, seguiti dalla verniciatura. Recentemente, le terminazioni dei cavi a secco sono state eseguite utilizzando cloruro di vinile l

^

Fig.3.5. Terminazione a secco del cavo con guanto di piombo

nastro, che non richiede la verniciatura di ogni strato dell'avvolgimento. L'intero sigillo è ricoperto di smalto in PVC.

I cavi fino a 10 kV sono collegati con guaine epossidiche. Si applica uno stampo sulla giunzione e si versa il composto epossidico. Dopo un giorno, il composto si indurisce e si trasforma in un cavo di collegamento monolitico. Quindi il modulo viene rimosso e il sigillo è pronto. Si prega di notare che le resine epossidiche sono velenose e devono essere maneggiate con cura.

- ^

Installazione di dispositivi di messa a terra.

Installazione di dispositivi di messa a terra naturale.

Se il progetto prevede l'uso delle proprietà protettive delle strutture edilizie, sono possibili le seguenti opzioni:

1) nel caso di edificio con struttura in acciaio, n Lavoro extra non è necessario creare un dispositivo di messa a terra da elettricisti. La messa a terra del neutro del trasformatore, nonché le custodie delle apparecchiature, le strutture elettriche devono essere eseguite saldando il conduttore di terra alla colonna dell'edificio o alle strutture dell'edificio collegate al telaio dell'edificio;

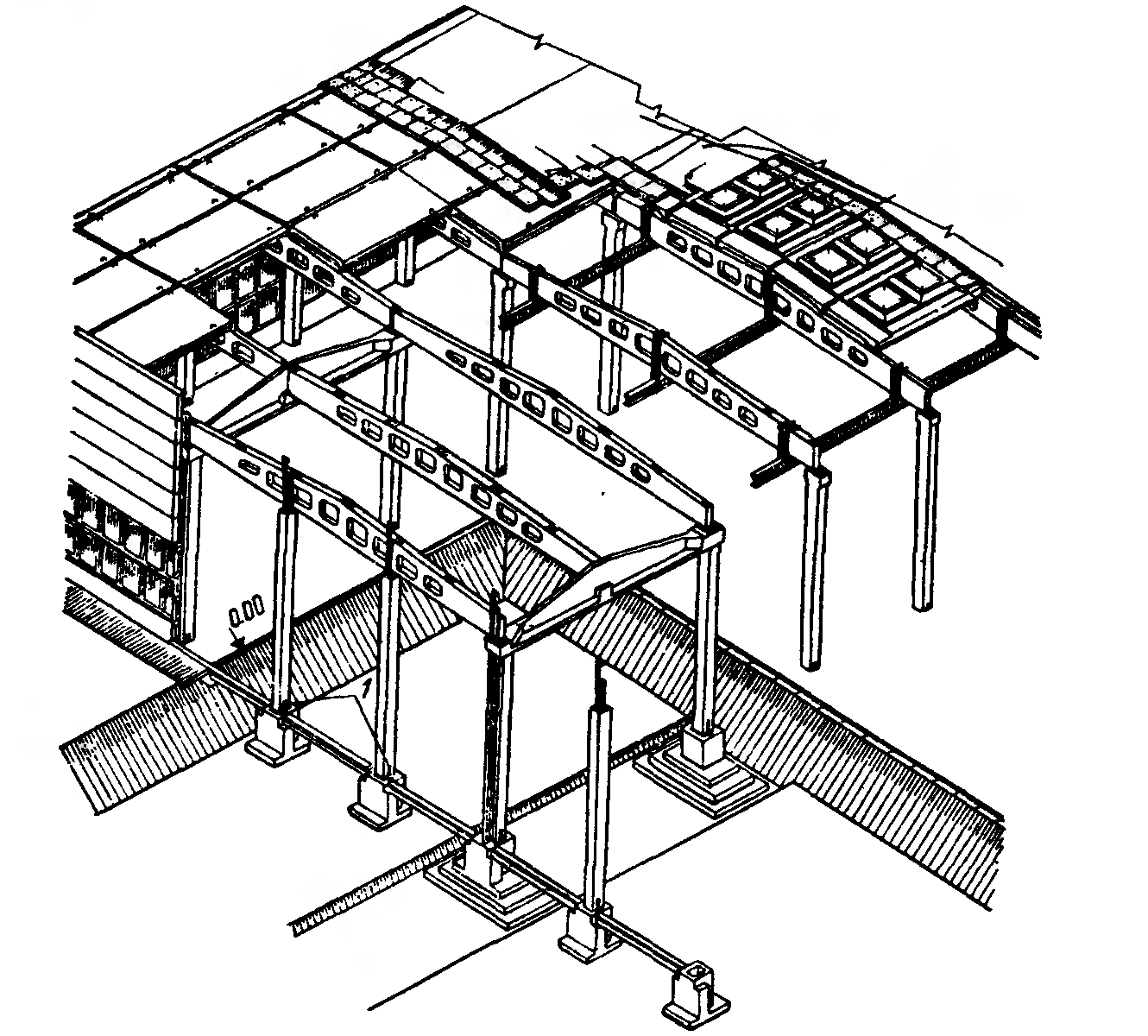

2) nel caso di un telaio in cemento armato, è necessario che gli elettricisti, insieme ai costruttori, organizzino l'accettazione dei lavori per il collegamento di prodotti incorporati di colonne e fondazioni (Fig. 4.1.1) e altri collegamenti di prodotti in cemento armato che garantire l'integrazione del rinforzo del telaio in cemento armato in un unico insieme.

Il collegamento a zero del trasformatore con il prodotto annegato viene effettuato saldando il conduttore di messa a terra all'elemento annegato della colonna o della fondazione. Messa a terra (connessione mediante un conduttore di messa a terra) di custodie di apparecchiature elettriche, le strutture elettriche devono essere eseguite mediante saldatura a prodotti incorporati su colonne. È vietato saldare il conduttore di terra all'armatura con  pannelli ombreggianti.

pannelli ombreggianti.

M

Fig.4.1.1. Installazione di ponticelli di terra quando si utilizzano travi e travi per collegare i raccordi metallici dell'edificio:1. prodotti incorporati con ponticelli

installazione di dispositivi di messa a terra artificiale.

Installazione di conduttori di terra. Prima dell'inizio dei lavori di installazione elettrica, l'organizzazione di costruzione deve completare i lavori sul layout, sulla trincea o sulla fossa.

Come conduttori di messa a terra artificiali vengono utilizzati:

Elettrodi di messa a terra da incasso - strisce o acciaio tondo posati orizzontalmente sul fondo di una fossa o trincea sotto forma di elementi estesi;

messa a terra verticale - aste avvitabili in acciaio con un diametro di 12-16 mm, acciaio angolare con uno spessore della parete di almeno 4 mm o tubi d'acciaio (inferiore con uno spessore della parete di almeno 3,5 mm). La lunghezza degli elettrodi avvitati, di regola, è di 4,5–5 m. La distanza da un elettrodo all'altro non deve essere inferiore alla sua lunghezza;

elettrodi di messa a terra orizzontali - nastri di acciaio con uno spessore di almeno 4 mm o acciaio tondo con un diametro di almeno 10 mm. Questi sezionatori di terra sono utilizzati per il collegamento di sezionatori di terra verticali e come sezionatori di terra indipendenti. Gli elettrodi di messa a terra orizzontali in nastro di acciaio sono posati lungo il fondo della trincea a una profondità di 700-800 mm sul bordo.

Gli elettrodi e i conduttori di messa a terra non devono essere verniciati, devono essere puliti da ruggine, tracce di olio, ecc. Se i terreni sono aggressivi, vengono utilizzati elettrodi zincati. L'immersione degli elettrodi nel terreno viene effettuata con l'ausilio di dispositivi speciali.

DA  il collegamento tra le parti del conduttore di messa a terra e il collegamento dei conduttori di messa a terra ai conduttori di messa a terra devono essere eseguiti mediante saldatura. In presenza di generatori i collegamenti vengono effettuati mediante saldatura elettrica. I giunti saldati nel terreno devono essere rivestiti con vernice bituminosa per proteggerli dalla corrosione. Quando si lavora in siti remoti e linee elettriche, si consiglia di collegare parti di elettrodi di messa a terra con conduttori di terra mediante saldatura a termite.

il collegamento tra le parti del conduttore di messa a terra e il collegamento dei conduttori di messa a terra ai conduttori di messa a terra devono essere eseguiti mediante saldatura. In presenza di generatori i collegamenti vengono effettuati mediante saldatura elettrica. I giunti saldati nel terreno devono essere rivestiti con vernice bituminosa per proteggerli dalla corrosione. Quando si lavora in siti remoti e linee elettriche, si consiglia di collegare parti di elettrodi di messa a terra con conduttori di terra mediante saldatura a termite.

DA

Fig.4.2.1. Tipi di connessione di nastri e tondini in acciaio realizzati mediante saldatura a termite:

a) collegare le aste testa a testa;

b) articolazione di testa completa,

c) strisce sovrapposte;

d) aste sovrapposte;

e) collegamento dell'acciaio per armatura; c) collegamento via cavo

Fig.4.2.2. Ramo di conduttori di terra in acciaio, realizzati mediante saldatura a termite:

a) un ramo dell'asta dall'asta; b) ramificazione della striscia dalla striscia; c) ramo dell'asta dalla striscia

saldatura di nastri di acciaio e dispersori. La saldatura a crogiolo di termite viene utilizzata per collegare nastri di acciaio larghi 25, 30 e 40 mm con uno spessore di 4-5 mm e barre con un diametro di 12, 14 e 16 mm in anelli di terra, per collegare anelli a elettrodi di terra, trasmissione di potenza torri e altre strutture in acciaio. In fig. 4.2.1, 4.2.2. La saldatura a termite di nastri di acciaio e barre di messa a terra richiede attrezzature e strumenti. La saldatura a crogiolo di termite di nastri e barre di acciaio viene eseguita in forme di crogiolo sabbia-resina monouso, prodotte nelle officine dei siti di approvvigionamento delle organizzazioni. Gli stampi per crogioli sono costituiti da una miscela di sabbia di quarzo con il 6% di resina termoindurente - bachelite polverizzata. La parte superiore della cavità dello stampo funge da crogiolo in cui avviene la reazione della termite con il rilascio dell'acciaio; la parte inferiore è una camera in cui avviene la saldatura (fusione di nastri o bacchette saldate e formazione di un giunto saldato). Per fissare nastri e barre di acciaio per il periodo di saldatura, viene utilizzato un dispositivo, che è una staffa con morsetti fissati ad essa. Il vassoio retrattile è progettato per la sabbia, che si consiglia di cospargere, a forma di crogiolo sul fondo per la compattazione. In alcuni casi, quando la staffa non può essere utilizzata a causa delle condizioni per posizionare l'anello di terra (spazio limitato), vengono utilizzati morsetti separati.

- ^

Installazione di messa a terra e zero conduttori di protezione.

Quando si installa la messa a terra e zero conduttori di protezione all'interno di edifici in installazioni fino a 1 kV, è necessario innanzitutto utilizzare zero conduttori di lavoro della rete di alimentazione, colonne metalliche, tralicci, piste di gru, gallerie, pozzi di ascensori e montacarichi, telai della stazione di controllo pannelli, tubi in acciaio di cablaggio elettrico, guaine per cavi in alluminio, tubazioni metalliche per tutti gli usi, posate a vista, escluse le tubazioni di miscele combustibili ed esplosive. Tutti questi elementi devono essere collegati in modo sicuro a un dispositivo di messa a terra. Se soddisfano i requisiti per i conduttori di protezione in termini di conducibilità, non è necessario posare conduttori di protezione artificiali.

Prima dell'installazione di conduttori di messa a terra artificiale presso la struttura, l'organizzazione edile deve completare e consegnare tutti i lavori di costruzione secondo l'atto.

I lavori per l'installazione di conduttori di messa a terra artificiale devono essere eseguiti nell'ambito previsto dal progetto, nella seguente sequenza: 1) contrassegnare le linee per la posa dei conduttori, determinare i luoghi di passaggio e tangenziale; 2) praticare o praticare fori per passaggi attraverso pareti e soffitti; 3) installare supporti, posare e fissare conduttori di messa a terra preverniciati o fissare conduttori con l'aiuto di riprese (per ambienti asciutti); 4) collegare tra loro i conduttori mediante saldatura; 5) colorare le giunzioni dei conduttori.

Parti delle linee di messa a terra e delle loro unità trasportabili (supporti di montaggio, ponticelli e altri conduttori di messa a terra) sono realizzate nelle officine di grezzi di montaggio elettrico. L'acciaio piatto o tondo utilizzato come conduttore di messa a terra deve essere preraddrizzato, pulito e verniciato su tutti i lati.

I giunti devono essere verniciati previa saldatura dei giunti; per questo, in ambienti asciutti con ambiente normale, si devono utilizzare pitture ad olio e smalti nitro; in ambienti umidi e in ambienti con sostanze chimiche mezzo attivo la pittura dovrebbe essere eseguita con vernici resistenti alle influenze chimiche. I conduttori di messa a terra sono dipinti di giallo-verde da un'alternanza sequenziale di strisce gialle e verdi della stessa larghezza da 15 a 100 mm ciascuna. Le strisce devono essere adiacenti tra loro o lungo l'intera lunghezza di ciascun conduttore, o in ogni luogo accessibile, o in ogni tratto.

I conduttori di messa a terra devono essere posati orizzontalmente o verticalmente, è inoltre consentito posarli parallelamente alle strutture inclinate degli edifici. La posa di conduttori di messa a terra piatti su basi in mattoni e cemento deve essere eseguita principalmente con l'ausilio di una pistola da costruzione e assemblaggio. In locali asciutti, le strisce di terra possono essere posate direttamente su basi in mattoni e cemento. In locali umidi e particolarmente umidi e in locali con sostanze chimicamente attive, la posa dei conduttori di messa a terra deve essere eseguita su supporti.

I supporti di montaggio per i conduttori di terra devono essere installati rispettando le distanze, mm:

Sugli angoli (dagli angoli superiori) 100

Dai punti di diramazione 100

Dalla superficie inferiore delle coperture rimovibili dei canali 50

Dal livello del pavimento della stanza…………………………………………………………….. 400 - 600

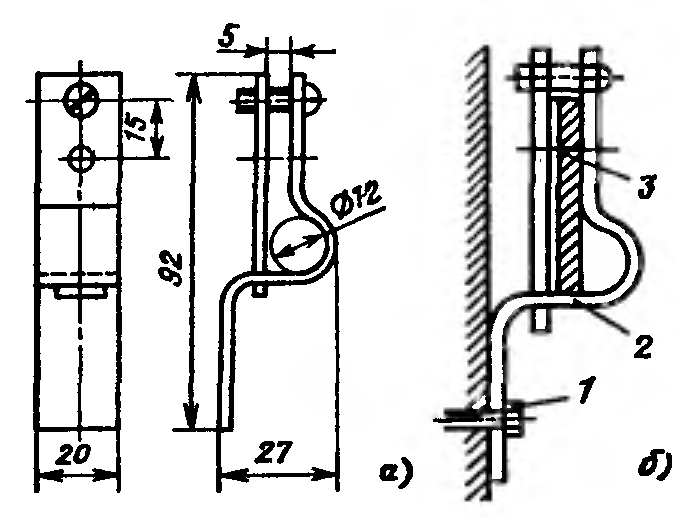

A  come supporti vengono utilizzati prodotti annegati in basi in cemento armato, supporti per autobus a terra K188 (Fig. 6.18).

come supporti vengono utilizzati prodotti annegati in basi in cemento armato, supporti per autobus a terra K188 (Fig. 6.18).

D

Riso. 4.3.1. Titolare del bus di terra:

a) per pneumatici tondi in acciaio di conduttori di messa a terra;

b) per conduttori di terra rettangolari

I supporti bus di terra K188 sono utilizzati per il fissaggio a pareti e strutture metalliche di conduttori di terra realizzati in acciaio tondo di diametro 10,12 mm e in lamiera piana di dimensioni 40x4 e 25x3 mm. I supporti sono fissati mediante tiro o saldatura, hanno una modifica climatica della V categoria 2, il peso di 1000 pezzi è di 75 kg.

La distanza dalla superficie di base ai conduttori di terra deve essere di almeno 10 mm (Fig. 4.3.1).

I supporti sono fissati ai prodotti incorporati situati nella base in cemento mediante saldatura, che viene eseguita lungo il perimetro del gambo del supporto, nonché con l'aiuto di tasselli a pistola. I supporti sono fissati su cemento, mattoni e altre basi con l'aiuto di tasselli a pistola, in casi speciali - con l'aiuto di tasselli con dado ad espansione o tasselli ad espansione in nylon. Le distanze tra i fissaggi dei conduttori di terra su tratti rettilinei sono indicate in Tabella. 4.1.

^

Tabella 4.1. Distanze tra i fissaggi dei conduttori di terra, mm.

| Dimensioni conduttore, mm | Luogo di posa |

||||

| Nastro d'acciaio | Diametro tondo in acciaio | lungo le pareti | sotto il soffitto |

||

| in quota, m |

|||||

| fino a 2 | oltre 2 | fino a 2 | oltre 2 |

||

| 20x3 25x4 30x5,40x4 | 8 12 | 400 600 600 | 600 800 800 | 600 800 800 | 800 1000 1000 |

I passaggi attraverso le pareti devono essere eseguiti in aperture aperte, tubi e passaggi attraverso i soffitti, in segmenti di cassette di tubi in acciaio o plastica.

Ciascuna parte dell'impianto elettrico collegata a terra deve essere collegata alla linea di messa a terra o di messa a terra mediante un ramo separato. Il metodo di collegamento dei conduttori di messa a terra ai singoli dispositivi viene selezionato in base alla base su cui è montato il dispositivo.

I metodi per collegare e collegare la messa a terra e i conduttori di protezione zero sono riportati nella tabella. 4.2.

Il collegamento di apparecchiature elettriche soggette a frequenti smontaggi, vibrazioni o installate su parti mobili viene effettuato utilizzando una messa a terra flessibile o zero conduttori di protezione.

I metodi per collegare i conduttori di messa a terra alle custodie delle apparecchiature di alimentazione sono indicati nella tabella. 4.3.

I luoghi di connessione e fissaggio della messa a terra e dei conduttori di protezione zero per le apparecchiature di alimentazione sono indicati in GOST 21130-75.

I dadi di montaggio per la messa a terra vengono utilizzati per creare un contatto elettrico tra il corpo dell'apparecchio o la struttura elettrica e tubi in acciaio, tubi di derivazione. I dadi sono installati su entrambi i lati della parete dell'alloggiamento, con le sporgenze taglienti di fronte a questa parete.

Tabella 4.2. ^

Connessioni e connessioni di messa a terra e zero conduttori di protezione.

| Conduttori collegati | Metodi di connessione | Requisiti aggiuntivi per la qualità della connessione |

| Messa a terra e zero conduttori di protezione. | Saldatura. | 1. I collegamenti e le connessioni dei conduttori di messa a terra e di protezione zero devono essere accessibili per l'ispezione. |

| Messa a terra e conduttori di protezione antiproiettile all'interno e all'esterno senza mezzi aggressivi. | È consentito effettuare collegamenti di messa a terra e zero conduttori di protezione in altri modi che garantiscano i requisiti di GOST 10434-82 per la 2a classe di connessioni, mentre è necessario adottare misure contro l'indebolimento e la corrosione della messa a terra e zero conduttori di protezione: cablaggio elettrico e le linee aeree possono essere eseguite con gli stessi metodi dei conduttori di fase | 2. I luoghi e i metodi di collegamento dei conduttori di messa a terra con linee di messa a terra naturali estese (ad esempio con tubazioni) devono essere scelti in modo tale che quando si scollegano i conduttori di messa a terra per i lavori di riparazione, venga fornito il valore calcolato della resistenza del dispositivo di messa a terra. Dovrebbero essere nominati contatori d'acqua, saracinesche, conduttori di bypass che garantiscono la continuità del circuito di terra. |

| Tubi in acciaio di cablaggio elettrico, scatole, vassoi e altre strutture utilizzate come conduttori di messa a terra o di protezione zero. | Deve avere connessioni che soddisfino i requisiti di GOST 10434-82 per la 2a classe di connessioni. Deve essere garantito un contatto affidabile dei tubi in acciaio con gli alloggiamenti delle apparecchiature elettriche in cui sono inseriti i tubi e con le scatole di derivazione metalliche. | 3. Ciascuna parte dell'impianto elettrico da collegare a terra o messa a terra deve essere collegata alla rete di messa a terra o in linea mediante un ramo separato. Non è consentito il collegamento coerente alla messa a terra o al conduttore di protezione zero delle parti messe a terra o messe a terra dell'impianto elettrico. |

| Collegamento dei conduttori di messa a terra e di protezione zero alle parti dell'apparecchiatura da collegare a terra oa terra. | Deve essere eseguito mediante saldatura o bullonatura. Per la connessione bullonata, è necessario adottare misure per prevenire l'allentamento e la corrosione della connessione di contatto. | |

| Messa a terra o messa a terra di apparecchiature soggette a frequenti smontaggi o montate su parti mobili o soggette a urti o vibrazioni. | Deve essere effettuato con messa a terra flessibile o zero conduttori di protezione. |

Tabella 4.3. ^ Modalità di collegamento dei conduttori per l'alimentazione di apparecchiature elettriche.

| Attrezzatura | Elementi di messa a terra | Metodo di connessione alla rete di terra |

| Dispositivo di avviamento (avviatore magnetico, scatola con interruttore ecc.) apparati di comando (pulsantiera, finecorsa, reostato, centralina, ecc.), schermi, quadri di distribuzione. | Il corpo dell'apparato, scatola, scudo, armadio. | Il conduttore di messa a terra è collegato al bullone di messa a terra o di fissaggio del corpo, della scatola o della schermatura del dispositivo; se installato su struttura metallica, il conduttore di messa a terra è saldato alla struttura. Se la messa a terra viene eseguita tramite tubi di cablaggio elettrico, viene eseguita: A) collegando un ponticello da una bandiera o un bullone saldato al tubo al bullone di terra sul corpo dell'apparato, scudo, scatola. B) installare due dadi graffianti oppure un dado graffiante e un controdado sul tubo con una fascetta della lamiera di acciaio del corpo dell'apparecchio tra i dadi. |

| Apparecchiature elettriche installate su macchine utensili e altri meccanismi. | Il corpo di una macchina o un meccanismo avente legame metallico con l'alloggiamento del motore o altre apparecchiature. | Il conduttore di terra proveniente dalla linea di messa a terra o dal cablaggio elettrico grezzo in acciaio (se si utilizzano tubi come conduttori di terra) è collegato al bullone di messa a terra sulla macchina (meccanismo). Le apparecchiature elettriche installate sulla parte mobile della macchina sono messe a terra mediante un nucleo separato in un cavo flessibile che alimenta la parte mobile. |

| Apparecchiature elettriche per carroponte. | Rotaie della gru. | I rami del dispositivo di messa a terra sono saldati in due punti alle rotaie della gru. Il peso dei giunti delle rotaie deve essere collegato saldamente mediante saldatura, i ponticelli flessibili devono essere saldati sui giunti staccabili. |

Letteratura

I.A. Buzdko, NM Suhl. "Alimentazione dell'agricoltura". M.: "Agropromizdat", 1990. 496 p.

RN Karjakin. "Dispositivi di messa a terra degli impianti elettrici. Directory". M.: CJSC Energoservice, 2002, 373s.

SA Burguchev. "Stazioni elettriche, sottostazioni e impianti" M.: "Kolos", 1966. 689 p.

PA Katkova, FA Frangulian. "Manuale per la progettazione delle reti elettriche nelle aree rurali". - M.: "Energia", 1980, 352 p.

Le sottostazioni includono installazioni elettriche che servono a convertire e distribuire elettricità e quadri (RU) - installazioni per la sua ricezione e distribuzione. Le sottostazioni sono costruite secondo progetti standard, il che contribuisce all'introduzione di metodi industriali di costruzione e installazione. Nelle sottostazioni e nei quadri consegnati per l'installazione, dovrebbero essere costruite strade di accesso, impianti di sollevamento, dovrebbero essere posate reti permanenti o temporanee per l'alimentazione elettrica, dovrebbero essere installate luci elettriche, dovrebbero essere installate parti e basi incassate nel pavimento e dovrebbero essere aperture di montaggio lasciato per lo spostamento di apparecchiature di grandi dimensioni, dovrebbero essere predisposte strutture di cavi e comunicazioni sotterranee. Nei quadri aperti devono essere installate, allineate e fissate strutture metalliche e in cemento armato, devono essere costruite le fondamenta per le apparecchiature.

L'installazione di sottostazioni e quadri, nonché di altri impianti elettrici, viene eseguita in due fasi. Nella prima fase vengono eseguiti tutti i lavori preparatori e di approvvigionamento: vengono completate le apparecchiature elettriche, le strutture e i materiali; effettuare il premontaggio e la revisione delle apparecchiature. Nella seconda fase, viene eseguita l'installazione vera e propria delle apparecchiature elettriche.

La condizione più importante per l'elevata qualità dei lavori di installazione è la fornitura di apparecchiature elettriche affidabili che soddisfino tutti i requisiti per l'installazione. Pertanto, prima dell'installazione, viene organizzato un qualificato controllo di preinstallazione. La procedura, l'ambito e i criteri di valutazione durante il periodo di preparazione prima dell'installazione dipendono dal tipo di apparecchiatura elettrica e sono determinati dai documenti normativi e dalle istruzioni di fabbrica. I difetti minori riscontrati durante l'ispezione devono essere eliminati.

INSTALLAZIONE DI ISOLANTI E BARRA. nelle sottostazioni e impianti di distribuzione utilizzare supporti, boccole e isolatori lineari (sospesi) per installazioni interne ed esterne.

Prima dell'installazione, gli isolanti vengono puliti da sporco e vernice, rimossi le particelle solide e sottoposti a un controllo approfondito. Allo stesso tempo, vengono verificate la qualità della superficie dell'isolante, lo stato delle parti metalliche zincate, la resistenza del rinforzo, le dimensioni geometriche (selettivamente) e la resistenza dell'isolamento.

Sulla superficie degli isolanti in porcellana non devono esserci crepe o crepe superficiali, inclusioni di sabbia, materiale ceramico o metallo. L'area dei trucioli dei bordi rotti non deve superare i valori normalizzati da GOST.

La superficie delle parti metalliche zincate deve essere priva di crepe, gusci, grinze, intaccature e tracce di corrosione. La resistenza del rinforzo degli isolanti è considerata sufficiente se i cappucci, le flange, i cappucci non oscillano o ruotano. Le cuciture del legamento di rinforzo non devono presentare crepe, irregolarità e danni al rivestimento resistente all'umidità. Il traferro tra il bordo della flangia, cappuccio o cappuccio e la parte isolante deve essere di almeno 2 mm per gli isolanti in porcellana e 1 mm per gli isolanti in vetro; lo spessore della cucitura del legamento di rinforzo non è inferiore a 2 mm; non parallelismo delle superfici terminali degli isolatori di supporto installazione interna non più di 2 e 1 mm di isolatori installazione all'aperto; mancata corrispondenza del centro, della flangia, del cappuccio o del cappuccio con una parte isolante - non più di 2 mm. La resistenza dell'isolante, misurata con un megaohmmetro per una tensione di 2500V, a temperatura positiva deve essere di almeno 300 MΩ.

Di norma, gli isolatori per pali vengono installati su strutture di supporto metalliche o direttamente su pareti. 4 o sovrapposizioni. Gli isolatori di supporto e boccola nel quadro sono fissati in modo che le superfici dei cappucci siano sullo stesso piano e non si discostino da esso di oltre 2 mm. Gli assi di tutti gli isolatori di supporto o boccola in fila non devono deviare lateralmente di oltre 5 mm. Le flange degli isolatori per pilastri e boccole installati su basi intonacate o su piastre passanti non devono essere incassate. Gli isolatori di diverse fasi sono posti lungo una linea perpendicolare all'asse delle fasi. Le boccole sono installate su un telaio angolare in acciaio rivestito con una lastra in cemento-amianto o in una soletta in calcestruzzo. I diametri dei fori per boccole in solette o tramezzi devono essere 5-10 mm maggiori del diametro della parte annegata degli isolatori. I portabarre sono fissati sugli isolatori montati. La preparazione degli pneumatici viene effettuata centralmente in officine specializzate. I principali lavori nella preparazione dei pneumatici comprendono: cernita e selezione degli stessi per sezioni e lunghezze; raddrizzare, tagliare e piegare pneumatici; marcatura e preparazione di fori per connessioni pieghevoli; preparazione di collegamenti di contatto.

I singoli pneumatici sono azionati su travi o lastre da colpi di martello, attraverso un cuscino ammortizzante. La piegatura dei pneumatici viene eseguita secondo modelli realizzati in filo di acciaio con un diametro di 3-6 mm. I pneumatici sono piegati sul bordo, cavatappi o anatra. In questo caso devono essere soddisfatte le seguenti condizioni: il raggio di curvatura del pneumatico sul piano deve essere almeno il doppio dello spessore del pneumatico; nelle curve di bordo per pneumatici con larghezza inferiore a 50 mm, il raggio di curvatura deve essere almeno la sua larghezza e per una larghezza superiore a 50 mm deve essere pari a 2 volte la larghezza del pneumatico; quando si piega in un cavatappi, la lunghezza deve essere almeno 2,5 volte la larghezza del pneumatico. La piegatura di pneumatici su un piano e un bordo viene eseguita su piegatrici per pneumatici con ganks o piegatrici manuali per pneumatici e con un cavatappi e un'anatra - su dispositivi speciali.

Quando si preparano i pneumatici per la bullonatura, i fori vengono realizzati mediante punzonatura su una pressa o perforando su una macchina. Su pneumatici installati e curvi, viene utilizzato un trapano per praticare i fori. Per un migliore adattamento delle superfici di contatto, si eseguono tagli longitudinali su pneumatici con larghezza superiore a 60 mm. Le superfici di contatto vengono lavorate per rimuovere sporco, grasso conservante e film su una macchina tagliagomme o con una lima ricoperta da uno strato di grasso. I pneumatici sugli isolatori sono fissati in piano o sul bordo con l'ausilio di planocta per garantire la possibilità del loro movimento longitudinale al variare della temperatura. Con una grande lunghezza di pneumatici, per eliminare le deformazioni lineari, su di essi sono installati dei compensatori di pneumatici, costituiti da un pacchetto di nastri sottili, con una sezione trasversale totale pari alla sezione trasversale del pneumatico. A metà della lunghezza totale o nel mezzo della sezione tra i giunti di dilatazione, i pneumatici devono essere fissati rigidamente. I supporti dell'autobus non devono creare un anello chiuso attorno ai pneumatici, per questo uno dei rivestimenti o tutti i tiranti posti su un lato dell'autobus devono essere di materiale amagnetico. I pneumatici posati sono verificati con filo teso, livellato o filo a piombo, poiché devono poggiare dritti sugli isolatori, senza distorsioni, senza curvature trasversali e ondulazioni visibili.

I pneumatici sono collegati mediante saldatura o bulloni. La saldatura dovrebbe essere preferita. Un collegamento bullonato viene utilizzato solo quando, in base alle condizioni operative, è necessario il suo smontaggio. Tale collegamento per sbarre in alluminio, sbarre in alluminio con una lega di rame o alluminio deve essere rifornito utilizzando mezzi di stabilizzazione - hardware da metalli non ferrosi o acciaio, ma utilizzando molle Belleville. I pneumatici di altri materiali possono essere collegati con bulloni e dadi in acciaio. Negli impianti elettrici con elevata umidità e in ambienti con ambiente chimico aggressivo, si consiglia di utilizzare piastre adattatrici: rame-alluminio o lega di alluminio duro per il collegamento delle sbarre in alluminio a quelle in rame, nonché per il collegamento delle sbarre ai dispositivi.

I giunti delle sbarre imbullonati devono essere separati dalle teste degli isolatori e dai punti di diramazione ad una distanza di almeno 50 mm.

Dopo aver terminato i lavori sulla sbarra, la qualità dei collegamenti viene controllata in modo selettivo. Le cuciture saldate non devono presentare crepe, gusci, ustioni, mancanza di penetrazione con una lunghezza superiore al 10% della lunghezza della cucitura (ma non superiore a 3 mm), sottosquadri con una profondità superiore al 10% (ma non superiore superiore a 3 mm), ecc. Nei giunti bullonati, verificare la tenuta delle superfici di contatto. Se serrata correttamente, una sonda di 0,02 mm di spessore deve entrare tra le superfici di contatto a una profondità non superiore a 5-6 mm.

Durante il montaggio della sbarra è necessario garantire la corretta sequenza delle fasi, che si ottiene con una certa disposizione delle sbarre. In quadro chiuso devono essere soddisfatte le seguenti condizioni per la loro installazione: con sbarre verticali fasi A-B-C dall'alto al basso; con disposizione orizzontale, inclinata o triangolare, il bus più distante della fase A, il bus intermedio - fase B, il più vicino al corridoio di servizio - fase C; rami dalle sbarre - da sinistra a destra A-B-C, se guardi i pneumatici dal corridoio di servizio. Il colore degli pneumatici con lo stesso nome in ogni impianto elettrico deve essere lo stesso. Il PUE ha stabilito il seguente colore del bus: con una corrente trifase, il bus di fase A è giallo, le fasi B sono verdi, le fasi C sono rosse, lo zero di lavoro N è blu, il PE di protezione zero ha la forma di strisce giallo-verdi alternate; in corrente continua: bus positivo (+) - in rosso, negativo (-) - in blu e zero funzionante - in blu.

INFORMAZIONI GENERALI SUGLI IMPIANTI ELETTRICI

CONCETTI E DEFINIZIONI DI BASE

installazioni elettriche

sono gli impianti in cui l'energia elettrica viene prodotta, convertita, distribuita e consumata.

Gli impianti elettrici sono suddivisi in base a scopo, tipo di corrente e tensione.

Di proposito, come si evince dalla definizione stessa, gli impianti elettrici si dividono in generazione (generazione di elettricità), consumo (consumo di elettricità) e conversione e distribuzione (per la trasmissione, conversione dell'elettricità in una forma conveniente per i consumatori e distribuzione tra di loro) .

A seconda del tipo di corrente, impianti elettrici di diretta e corrente alternata.

Per tensione si distinguono gli impianti elettrici con tensioni fino a 1000 V e superiori a 1000 V. Gli impianti elettrici con tensioni fino a 1000 V sono generalmente suddivisi in potenza e illuminazione.

L'elettricità è generata da generatori elettrici installati nelle centrali elettriche. A seconda del tipo di energia da cui viene generata l'elettricità, le centrali elettriche si dividono in due gruppi: centrali termiche (TPP) e centrali idroelettriche (HPP). Le potenti centrali termiche regionali (GRES) generano principalmente energia elettrica. Su di esse sono installate potenti unità con turbine a vapore a condensazione, il vapore di scarico in cui entra in speciali dispositivi "condensatori", dove viene raffreddato e condensato. Pertanto, tali centrali termiche sono anche comunemente chiamate centrali a condensazione (CPP).

Nei luoghi dove, oltre all'energia elettrica, è richiesta una grande quantità di energia termica (centri industriali, singole grandi imprese), si stanno costruendo centrali termiche (CHP). Su di essi sono installate unità con turbine di riscaldamento, che consentono loro di assorbire parte del vapore per fornire energia termica ai consumatori.

Le centrali termiche possono funzionare a carbone, olio combustibile e gas. Le centrali nucleari (NPP) che utilizzano combustibile nucleare sono classificate come un gruppo separato.

Gli impianti elettrici di consumo sono un insieme di ricevitori di elettricità installati presso i consumatori di elettricità. Allo stesso tempo, tutti i settori dell'economia nazionale (industria, trasporti, agricoltura e così via.). così come edifici culturali, ospedali, istituzioni scientifiche e istituti scolastici. I ricevitori di elettricità sono diversi. Questi includono: motori elettrici che azionano una varietà di macchine utensili e veicoli elettrici; apparecchiature elettrotecnologiche (saldatrici e dispositivi, forni elettrici, elettrolizzatori, macchine per la lavorazione a elettroscintilla dei metalli, ecc.); elettrodomestici (stufe elettriche, lucidatrici per pavimenti, aspirapolvere, lavatrici, radio, televisori, ecc.); dispositivi e dispositivi elettromedicali (dispositivi a raggi X, dispositivi per elettroterapia ed elettrodiagnostica, ecc.); strumenti e installazioni per istituzioni scientifiche (microscopi e oscilloscopi elettronici, radiotelescopi, sincrofasotroni) e, infine, un'ampia varietà di sorgenti luminose elettriche.

Per la trasmissione e la distribuzione di energia elettrica esistono reti elettriche che collegano le centrali elettriche tra loro e con i consumatori di energia elettrica.

A Elettricità della rete comprende linee elettriche, reti di distribuzione e cablaggio elettrico. Le linee elettriche collegano le centrali elettriche tra loro e con i centri di alimentazione dei consumatori di elettricità. Le reti di distribuzione distribuiscono l'elettricità tra i singoli consumatori e la trasformano. Pertanto, le reti di distribuzione sono caratterizzate da un'ampia diramazione e comprendono molte cabine elettriche e quadri. La trasformazione viene effettuata nelle sottostazioni elettriche energia elettrica per tensione (aumento o diminuzione della tensione) o per tipo di corrente (conversione da corrente alternata a corrente continua e viceversa).

I dispositivi di distribuzione (UR) sono utilizzati per distribuire l'energia elettrica che li attraversa tra le singole utenze e contengono sempre sbarre, alle quali viene fornita energia con molti rami per alimentare le singole utenze.

Il cablaggio elettrico viene solitamente utilizzato per distribuire l'elettricità tra i singoli ricevitori elettrici in installazioni con tensioni fino a 1000 V.

A differenza di altri tipi di prodotti, l'energia elettrica si distingue per l'unità e la continuità dei processi di produzione, trasporto (trasmissione) e consumo. Questa differenza di elettricità determina le differenze fondamentali tra le imprese che producono e vendono elettricità, oltre all'energia termica (poiché la generazione di energia termica in un cogeneratore viene effettuata principalmente dalle stesse apparecchiature e contemporaneamente all'elettricità).

Riso. 1. Rappresentazione schematica di una sezione dell'impianto elettrico: 1 - centrale idroelettrica. 2 - idrogeneratore, 3 - trasformatore di potenza. 4 - interruttore, 5 - azionamento dell'interruttore, 6 - trasformatore di corrente, 7 - linea elettrica, 8 - città, 9 - quadro di controllo della centrale idroelettrica; 0 - chiave di comando, 11 - relè di automazione, - 12 - relè di protezione, 13 - amperometro, 14 e 15 - dispositivi di telemeccanica, 16 - quadro di comando

La principale impresa industriale nel settore dell'energia elettrica è il sistema energetico (sistema energetico), che è una combinazione di centrali elettriche, reti elettriche e termiche e consumatori di elettricità, interconnessi in un tutto dalla comunanza del regime e dalla continuità del processo di produzione e distribuzione di energia elettrica e termica. La parte elettrica del sistema di alimentazione è chiamata sistema elettrico.

Qualsiasi impianto elettrico deve essere controllato e, quindi, deve avere, oltre agli elementi che svolgono funzioni energetiche (produzione, trasmissione, trasformazione e consumo di energia elettrica), elementi che svolgono funzioni informative (controllo, protezione, misura).

Sulla fig. 1 mostra schematicamente una sezione dell'impianto elettrico, nella quale sono rappresentati i principali elementi necessari alla produzione, conversione e trasmissione dell'energia elettrica. L'elettricità prodotta dalla centrale idroelettrica 1 viene trasmessa attraverso la linea elettrica 7 alla città 8.

L'apparecchiatura primaria viene utilizzata per le trasformazioni di energia: idrogenatore 2, che converte energia meccanica in elettrico, trasformatore di potenza 5, che converte l'energia elettrica in energia elettrica di tensione maggiore, necessaria per la sua trasmissione con perdite minime lungo la linea di alimentazione 7, e un interruttore di alta tensione 4.

Per monitorare lo stato dell'apparecchiatura primaria e controllarla, vengono utilizzati dispositivi e dispositivi secondari: l'azionamento dell'interruttore di alta tensione 5, ad esso collegato cinematicamente e comandato dal quadro di comando a distanza agendo sulla chiave di comando 10 o automaticamente da il relè di protezione 12 e l'automazione 11, dispositivo di misurazione(amperometro) 13 collegato all'avvolgimento secondario del trasformatore di corrente 6, il cui avvolgimento primario è compreso nel circuito primario; dispositivo di telemeccanica, di cui una metà 14 è installata sul pannello di controllo 9 della centrale idroelettrica e l'altra metà 15 - sul pannello di controllo 16.

Tutti i dispositivi e dispositivi secondari sono destinati alle trasformazioni di informazioni, sono principalmente inclusi nei circuiti secondari, all'inizio dei quali è presente un convertitore primario (trasformatore di corrente 6 nella figura), collegato direttamente al circuito primario e ricevendo le informazioni necessarie da esso, e alla fine - un elemento di controllo diretto ( nella figura, azionamento 5 dell'interruttore di alta tensione), attraverso il quale viene effettuato un effetto diretto sul circuito primario controllato.

Poiché i trasformatori di misura e gli azionamenti dei dispositivi primari sono localizzati geograficamente nei quadri, la loro descrizione è fornita nella sezione sui quadri.

TENSIONE DEGLI IMPIANTI ELETTRICI.

Per garantire le normali condizioni di funzionamento dei ricevitori elettrici, la loro intercambiabilità, nonché la corrispondenza del livello di tensione di tutte le parti del sistema elettrico, dai generatori di centrali elettriche ai ricevitori elettrici, la tensione per la quale vengono prodotte le apparecchiature elettriche è legalizzata dalla norma statale (GOST 721-62), in base al quale vengono impostate le seguenti tensioni nominali;

ai terminali dei generatori corrente continua-115, 230 e 460 V; ai terminali degli alternatori con una frequenza di 50 Hz tra i fili di fase ( tensione di linea) - 230, 400, 690, 3150, 6300, 10500, 21.000 V;

ai terminali del trasformatore corrente trifase frequenza 50 Hz tra i conduttori di fase (tensione lineare) avvolgimenti primari-0,220; 0,380; 0,660; 3 e 3.15; 6 e 6.3; 10 e 10.5; 20 e 21; 35; 110; 150; 220;330; 500; 750 V, a avvolgimenti secondari- 0,230; 0,400; 0,690; 3.15 e 3.3; 6,3 e €.6; 10.5 e 11; 21 e 22; 38.5; 121; 165; 242; 347; 525; 787 kV (le tensioni 3.15; 6.3; 21 kV per i primari dei trasformatori si riferiscono a trasformatori step-up e step-down collegati direttamente alle sbarre di tensione del generatore delle centrali o alle uscite del generatore);

Ricevitori di alimentazione CC - 6, 12, 24, 36, 48, 60, 110, 220, 440 V;

ricevitori di potenza di corrente trifase con una frequenza di 50 Hz: tra fili di fase (tensione lineare) -36, 220, 380, 660, 3000, 6000, 10000, 20000, 35.000, i 10.000, 220.000, 150.000, 330.000, 500.000 e 750.000 V; tra fase E filo neutro-127, 220, 380 V; ricevitori di energia elettrica corrente monofase frequenza 50 Hz - 12, 24, 36, 127, 220, 380 V.

IMMAGINE DEGLI IMPIANTI ELETTRICI SUI DISEGNI.

Tipi e tipi di schemi.

Per rappresentare gli impianti elettrici nei disegni, tali strumenti ben noti vengono utilizzati come disegni costruttivi con piante e sezioni; i singoli prodotti sono rappresentati in base agli standard e ai GOST per l'ingegneria meccanica. Ma questi mezzi visivi non sono sufficienti per comprendere il principio di funzionamento e il dispositivo, per montare e far funzionare la maggior parte degli impianti e dei prodotti elettrici. Pertanto, lo strumento principale per rappresentare gli impianti elettrici nei disegni è un diagramma.

Gli schemi servono a visualizzare gli elementi dell'impianto elettrico e la connessione tra di loro nei disegni. Insieme a elementi elettrici, formando circuiti elettrici, in alcuni casi gli impianti elettrici comprendono elementi idraulici, pneumatici e meccanici, formando rispettivamente circuiti idraulici, pneumatici e cinematici.

GOST 2701-68 prevede i seguenti tipi di circuiti: elettrico, idraulico, pneumatico e cinematico.

A seconda dello scopo, gli schemi sono suddivisi nelle seguenti tipologie: strutturali, funzionali, principali (completi), collegamenti (montaggio), collegamenti, generali e di localizzazione.

I diagrammi strutturali definiscono le principali parti funzionali del prodotto, il loro scopo e la loro relazione. Questi schemi vengono sviluppati durante la progettazione dei prodotti (impianti) nelle fasi precedenti lo sviluppo di altri tipi di schemi e vengono utilizzati durante il funzionamento per una familiarizzazione generale con il prodotto (installazione).

I diagrammi funzionali spiegano determinati processi che si verificano in determinati circuiti funzionali del prodotto (installazione) o nel prodotto nel suo insieme. I diagrammi funzionali vengono utilizzati per studiare i principi di funzionamento del prodotto, nonché durante la sua regolazione. Gli schemi strutturali e funzionali rappresentano il prodotto sotto forma di blocchi separati, rappresentati da rettangoli, disposti in una certa sequenza e collegati da frecce che definiscono i collegamenti tra questi blocchi. Ogni blocco può essere costituito da molti elementi che non vengono visualizzati negli schemi indicati, ma in genere sono destinati ad una certa conversione, ad esempio: un raddrizzatore, un amplificatore, un convertitore tensione costante in un alternato (inverter), convertitore di frequenza, ecc. I diagrammi funzionali sono generalmente più dettagliati dei diagrammi a blocchi. La rappresentazione a blocchi di questi circuiti determina quelli che in letteratura vengono spesso chiamati diagrammi a blocchi.

Il diagramma schematico (completo) definisce la composizione completa degli elementi e le connessioni tra di essi, fornisce un'idea dettagliata del principio di funzionamento del prodotto (installazione), funge da base per lo sviluppo di altri documenti di progettazione ed è utilizzato per studiare i principi di funzionamento del prodotto, nonché durante la sua regolazione. Se il prodotto (installazione) include dispositivi con schemi elettrici, tali dispositivi nello schema del prodotto devono essere considerati elementi. In questo caso, il principio di funzionamento del prodotto è determinato dalla totalità del suo schema elettrico e dagli schemi elettrici di questi dispositivi.

Lo schema di collegamento (installazione) mostra i collegamenti delle parti componenti del prodotto (installazione) e determina i fili, i fasci, i cavi e le tubazioni che effettuano questi collegamenti, nonché i luoghi del loro collegamento e ingresso (morsetti, connettori, boccole , eccetera.). Vengono utilizzati durante i collegamenti (installazione) e durante l'installazione del prodotto.

Lo schema elettrico (precedentemente denominato Schema elettrico esterno) mostra i collegamenti esterni del prodotto.

Lo schema generale definisce le componenti del complesso e la loro connessione al sito di esercizio.

Il diagramma di layout determina la posizione relativa delle parti componenti del prodotto (installazione) e, se necessario, anche fili, fasci, cavi, ecc.

Come affermato in precedenza, durante la stesura dei diagrammi, i singoli elementi del prodotto e le relazioni tra di essi dovrebbero essere visivi. In questo caso vengono utilizzati i seguenti simboli grafici convenzionali, stabiliti dai GOST:

GOST 2.721-74. Denominazioni per uso generale.

GOST 2.722-68. Le macchine sono elettriche.

GOST 2.723-68. Induttori, induttanze, trasformatori e amplificatori magnetici.

GOST 2.724-68. Elettromagneti.

GOST 2.725-68. Cambio di dispositivi.

GOST 2.726-68. Collezionisti attuali.

GOST 2.727-68. Scaricatori, fusibili.

GOST 2.728-68. Resistori, condensatori.

GOST 2.729-68. Strumenti di misura elettrici.

GOST 2.730-68. Dispositivi a semiconduttore.

GOST 2.731-68. Dispositivi per elettrovuoto.

GOST 2.732-68. Fonti di luce.

GOST 2.738-68. Elementi di apparecchiature telefoniche.

GOST 2.741-68. Dispositivi acustici.

GOST 2.742-68. Sorgenti di corrente elettrotecnica.

GOST 2.745-68. Riscaldatori elettrici, dispositivi e impianti elettrotermici.

GOST 2.750-68. Tipo di corrente e tensione, tipi di connessioni degli avvolgimenti, forme degli impulsi.

GOST 2.751-68. Linee di comunicazione elettrica, fili, cavi, pneumatici e loro collegamenti.

Le dimensioni delle immagini grafiche condizionali sono stabilite da GOST 2.747-68. Le regole per l'implementazione di circuiti elettrici, cinematici, idraulici e pneumatici sono definite da GOST 2.702-69, 2. 703-68 e 2.704-68.