SCHEDA TECNOLOGICA PER IL MONTAGGIO E L'INSTALLAZIONE DEI SUPPORTI NELLA REALIZZAZIONE DI LINEE ELETTRICHE AEREE

Area di applicazione

Viene sviluppata una tipica mappa tecnologica lavori di montaggio e installazione di supporti per linee elettriche.

1. INFORMAZIONI GENERALI SUI SUPPORTI

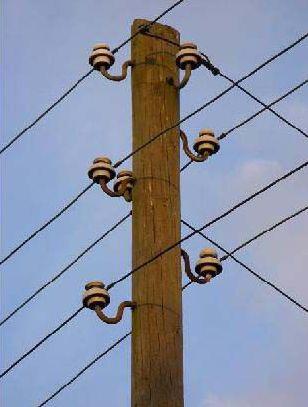

Tipi di supporto. A seconda dello scopo, i supporti si dividono in intermedi (P), ancora (A), spigoli (U), terminali (K) e speciali (C). Posizioni sul percorso degli appoggi vari tipi sono stati riportati in pianta e profilo della tratta di linea aerea a 10 kV.

I supporti intermedi installati sui tratti rettilinei del percorso della linea aerea sono destinati esclusivamente a sostenere i cavi e non sono calcolati per il carico dalla tensione dei cavi lungo la linea. Durante il normale funzionamento, i supporti intermedi percepiscono carichi verticali e orizzontali dalla massa di fili, isolanti, raccordi e pressione del vento sui fili e sui supporti. In modalità di emergenza (quando uno o più fili si rompono), i supporti intermedi prendono il carico dalla tensione dei fili rimanenti, sono soggetti a torsione e flessione. Pertanto, sono calcolati con un certo margine di sicurezza. I supporti intermedi sulle linee sono dell'80-90%.

I supporti di ancoraggio installati su tratti rettilinei del tracciato per l'attraversamento di linee aeree attraverso strutture ingegneristiche (strade, linee di comunicazione) o barriere naturali (gole, fiumi) percepiscono il carico longitudinale dalla differenza di tensione di fili e cavi nelle campate di ancoraggio adiacenti. Durante la posa della linea, i supporti di ancoraggio percepiscono il carico longitudinale dalla tensione dei fili sospesi da un lato. Disegno supporti di ancoraggio deve essere rigido e durevole.

I supporti angolari installati agli angoli di rotazione del percorso della linea aerea, in condizioni normali, percepiscono la risultante delle forze di trazione di fili e cavi di campate adiacenti, dirette lungo la bisettrice dell'angolo di rotazione della linea. I supporti angolari sono intermedi e di ancoraggio. Quelli intermedi sono installati a piccoli angoli di rotazione della linea, dove i carichi sono piccoli. A grandi angoli di rotazione vengono utilizzati supporti di ancoraggio, che hanno una struttura più rigida.

I supporti terminali sono un tipo di ancoraggio e vengono installati alla fine o all'inizio della linea. Nelle normali condizioni di funzionamento della linea, percepiscono il carico dal tiro unilaterale dei fili.

Oltre ai cosiddetti supporti normali considerati, sulle linee elettriche vengono installati anche supporti speciali:

trasposizionale - per modificare l'ordine dei fili sui supporti;

diramazioni - per il dispositivo di diramazioni dalla linea principale;

croce - per attraversare le linee aeree in due direzioni;

antivento - per migliorare la resistenza meccanica delle linee aeree;

transitorio - per attraversare linee aeree attraverso ostacoli naturali e strutture artificiali, ecc.

Secondo la modalità di fissaggio nel terreno, i supporti si dividono in quelli installati direttamente nel terreno e sulle fondamenta.

Secondo il progetto, i supporti sono divisi in autoportanti e con controventi. Entrambi i tipi di supporto possono essere a colonna singola ea portale. I supporti autoportanti includono anche supporti a forma di A e supporti con puntoni. I supporti autoportanti sono progettati per trasferire i carichi che agiscono su di essi direttamente attraverso i montanti al terreno o alla fondazione. Scaffali di supporti con controventi trasferiscono solo carichi verticali al terreno o alle fondamenta; i carichi trasversali e longitudinali (rispetto all'asse della linea aerea) sono trasferiti a terra da controventi fissati alle piastre di ancoraggio.

In base al numero di fili, sia i supporti che le linee aeree possono essere a circuito singolo, doppio e multiplo.

A seconda del materiale del supporto, ci sono legno, cemento armato e acciaio.

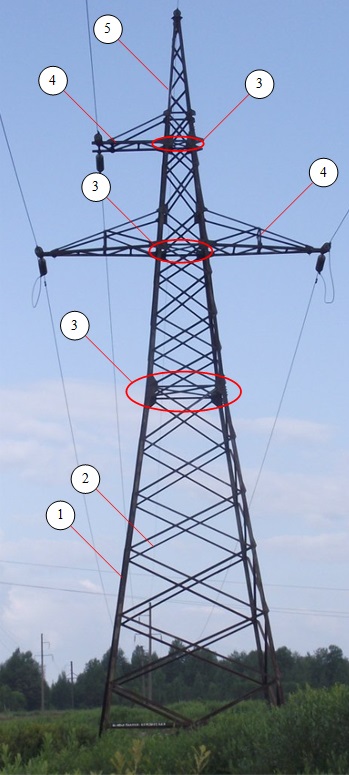

Disposizione dei fili sui pali. Il numero di fili sui supporti potrebbe essere diverso. Di norma, ogni linea aerea è composta da tre fasi, pertanto i supporti delle linee aeree a circuito singolo con una tensione superiore a 1 kV (Fig. 1, a) si basano sulla sospensione di fili trifase (2, 3, 5) , cioè un circuito; Sui supporti delle linee aeree a doppio circuito (Fig. 1, b), sono sospesi due circuiti paralleli, ovvero sei fili (2,3,5 e 6, 7, 8).

Fig. 1. La posizione dei fili sui supporti della linea aerea:

a - catena singola,

b - doppia catena,

c - fino a 1 kV,

d, e - quando sospeso su catena singola e doppia catena secondo lo schema a "zigzag";

2, 3, 5, 6. 7, 8 - fili,

4 - cavo di protezione contro i fulmini

Costruiscono anche linee aeree con fasi divise, sulle quali, invece di un filo di fase di grande sezione, sono sospesi diversi fili di sezione più piccola fissati insieme. Di solito, in ciascuna fase, le linee aeree da 6-220 kV sono sospese un filo alla volta, le linee aeree da 330 kV - due fili posizionati orizzontalmente, le linee aeree da 500 kV - tre fili ai vertici di un triangolo, le linee aeree da 750 kV - quattro fili agli angoli di un quadrato o cinque fili agli angoli di un pentagono e VL 1150 kV - otto fili agli angoli dell'ottagono. Le fasi divise consentono di aumentare la potenza trasmessa, ridurre le perdite (con la stessa area della sezione trasversale del filo) e in alcuni casi rifiutare di installare smorzatori di vibrazioni.

Se necessario, uno o due cavi di protezione contro i fulmini 4 sono sospesi sopra i fili di fase.

I supporti per linee aeree fino a 1 kV (Fig. 1, c) consentono di appendere da 5 a 12 fili per l'alimentazione di vari consumatori in una linea aerea (illuminazione esterna e interna, energia elettrica, carichi domestici). Sulle linee aeree fino a 1 kV con neutro a terra, oltre a quelle di fase, è sospeso un filo neutro. Inoltre, sugli stessi supporti possono essere sospesi fili di linee di diversa tensione e scopo.

La disposizione dei cavi sui supporti può essere orizzontale (su un livello), verticale (uno sopra l'altro su due o tre livelli) e mista, in cui i cavi posizionati verticalmente sono spostati orizzontalmente l'uno rispetto all'altro. Inoltre, sui supporti a circuito singolo, i fili sono spesso disposti a triangolo.

È in fase di sviluppo e miglioramento un nuovo sistema per appendere i cavi su supporti intermedi secondo lo schema a "zigzag". Allo stesso tempo, sulle linee aeree a circuito singolo (Fig. 1, d), il filo inferiore 5 sul primo supporto è sospeso dalla traversa inferiore e sul secondo a quella superiore; il filo inferiore 3 è appeso al contrario: sul primo supporto - alla traversa superiore, e sul secondo - a quella inferiore. Il filo superiore 2 è fissato sul primo supporto sul lato destro della traversa superiore e sul secondo - a sinistra. L'altezza della sospensione dei fili inferiori con questo schema aumenta in media della metà della distanza tra le traverse inferiore e superiore, il che consente di aumentare la campata tra i supporti o ridurre l'altezza dei supporti.

La sospensione dei cavi secondo lo schema a "zigzag" su linee aeree a doppio circuito (Fig. 1, e) consente di aumentare ulteriormente la lunghezza delle campate, tuttavia, il design dei supporti è leggermente più complicato.

Unificazione e designazione dei supporti. Sulla base dei risultati di molti anni di pratica nella costruzione, progettazione e gestione di linee aeree, vengono determinati i tipi e i progetti di supporti più appropriati ed economici per le regioni climatiche e geografiche corrispondenti, le tensioni delle linee aeree e le marche di cavi, e sono sistematicamente unificato. Allo stesso tempo, il numero di tipi di supporti e loro parti è ridotto il più possibile. Molte parti unificate possono essere utilizzate sia per vari tipi di poli, sia per poli di linee aeree di diverse tensioni. Quindi, figliastri in cemento armato per pali di legno Le linee aeree di tutte le tensioni sono prese di un profilo: trapezoidale (tre dimensioni standard).

L'unificazione effettuata nel 1976 ha adottato il seguente sistema di designazione del metallo e supporti in cemento armato VL 35-330 kV. Le lettere P e PS indicano supporti intermedi, PVS - intermedio con connessioni interne, PU o PUS - intermedio angolare, PP - intermedio transitorio, U o US - angolo di ancoraggio, K o KS - estremità. La lettera B indica i supporti in cemento armato e la sua assenza indica che i supporti sono in acciaio. I numeri 35, 110, 150, 220, ecc., che seguono le lettere, indicano la tensione della linea aerea, ei numeri che seguono dopo il trattino indicano la dimensione dei supporti. Le lettere U e T sono aggiunte, rispettivamente, alla designazione dei supporti intermedi utilizzati come supporti angolari e con supporto per cavi. Ad esempio, la designazione PB110-1T è decifrata come segue: un palo intermedio in cemento armato a colonna singola a circuito singolo con uno resistente ai cavi per linee aeree da 110 kV.

I pali di legno sono designati secondo l'unificazione degli anni, secondo la quale dopo le lettere P, U, C e D, che significano rispettivamente pali intermedi, ad angolo, speciali e di legno, ci sono numeri che indicano la tensione del linea aerea e il numero condizionale della dimensione standard del palo (dispari - per filamento singolo e pari - per doppio filamento). Ad esempio, la designazione UD220-1 sta per: supporto a circuito singolo ad angolo di ancoraggio in legno per linee aeree da 220 kV.

L'unificazione dei supporti consente l'utilizzo di metodi industriali per il loro assemblaggio e installazione mediante utensili elettrici, gru, perforatrici, nonché l'organizzazione della produzione in serie di elementi in fabbriche specializzate, riducendo i tempi di costruzione delle linee aeree.

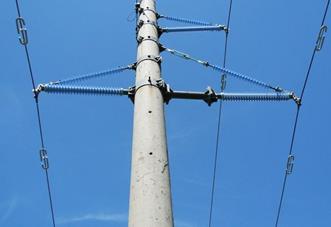

Supporti in cemento armato

I supporti in cemento armato sono ampiamente utilizzati per la costruzione di linee aeree con tensione fino a 750 kV inclusi. Allo stato attuale, la quota di linee aeree con supporti in cemento armato è circa l'80% della lunghezza di tutte le linee in costruzione.

I supporti in cemento armato hanno un'elevata resistenza meccanica, sono durevoli e non richiedono elevati costi di esercizio. I costi di manodopera per il loro assemblaggio sono molto inferiori a quelli per l'assemblaggio di legno e metallo. Lo svantaggio dei supporti in cemento armato è la loro grande massa, che aumenta i costi di trasporto e richiede l'uso di gru per impieghi gravosi durante il montaggio e l'installazione.

Nei supporti in cemento armato, le principali forze in tensione sono assorbite dal rinforzo in acciaio e, in compressione, dal calcestruzzo. Approssimativamente gli stessi coefficienti di dilatazione termica dell'acciaio e del calcestruzzo escludono l'aspetto nel cemento armato sollecitazioni interne con variazioni di temperatura. Una qualità positiva del cemento armato è anche una protezione affidabile del rinforzo metallico dalla corrosione. Lo svantaggio del cemento armato è la formazione di crepe al suo interno.

Per aumentare la resistenza alla fessurazione delle strutture in cemento armato, viene utilizzata la precompressione dell'armatura, che crea un'ulteriore compressione del calcestruzzo. Come rinforzo vengono utilizzati filo di acciaio di profilo periodico o tondo, barre e trefoli di acciaio a sette fili.

Gli elementi principali dei supporti in cemento armato sono cremagliere, traverse, rack per cavi e traverse.

Le cremagliere in cemento armato a sezione anulare (conica e cilindrica) sono realizzate su speciali macchine centrifughe (centrifughe) che formano e compattano il calcestruzzo. Le cremagliere di sezione rettangolare sono realizzate mediante vibrazione, in cui la compattazione del calcestruzzo in stampi viene effettuata mediante vibratori. Per linee elettriche con una tensione di 110 kV e oltre, vengono utilizzati solo rack centrifughi e per supporti di linea aerea fino a. 35 kV - sia centrifugato che vibrato.

Le cremagliere coniche centrifughe SK sono prodotte in sei misure standard lunghe 19,5-26 m (diametro testa 560 e 650 mm) e ST cilindriche - sette misure standard lunghe 22,2-26,4 m (diametro testa 560 mm). Avviata la produzione di nuovi pali cilindrici centrifugati lunghi 20 m e diametro 800 mm, sulla base dei quali supporti ad angolo di ancoraggio autoportanti per linee aeree fino a 330 kV inclusi, nonché supporti intermedi a portale alti 40 m, costituito da due colonne collegate da flange, sono state sviluppate.

Le cremagliere vibranti di sezione rettangolare hanno una lunghezza di 16,4 me una sezione trasversale delle parti superiore e inferiore, rispettivamente, 200X200 e 380X380 mm. Per i supporti di linee aeree con una tensione fino a 10 kV, vengono utilizzati rack SNV vibrati lunghi 9,5 e 11 m con una sezione trasversale della parte inferiore da 170X 170 a 280X 185 mm, nonché rack conici centrifughi C 10 e 11 m di lunghezza con un diametro di base inferiore di 320-335 mm e superiore di 170 mm, con fori passanti per il fissaggio dell'attrezzatura.

VL supporta fino a 1 kV. Sulle linee aeree fino a 1 kV, sono installati un'unica colonna autoportante in cemento armato unificato (intermedio), nonché una colonna singola con puntoni e supporti a forma di A (angolo, ancoraggio e estremità). In alcuni casi, i supporti di ancoraggio e d'angolo sono assemblati da due montanti verticali installati uno accanto all'altro.

Dalle cremagliere vibrate START vengono assemblati supporti a colonna singola e supporti con puntoni, atti a sospendere da due a nove fili di linee aeree e da due a quattro fili di una rete radio. Tutti i tipi di supporto hanno traverse in acciaio con perni saldati. I rack con un'altezza di 9,5 e 11 m sono dotati di parti incassate con fori che consentono il montaggio delle traverse con un bullone. Su questi supporti possono essere montati apparecchi di illuminazione per esterni, pressacavi e staffe di derivazione dei cavi.

Fig.2. Supporti in cemento armato di linee aeree fino a 1 kV:

a - intermedio,

b - angolare,

in - anchor (terminale);

1 - cremagliera conica centrifuga,

2 - tutore,

4 - traverse,

5 - sottotraversi,

6.7 - ancoraggio e piastre di base

La figura 2, a - c mostra i supporti in cemento armato con cremagliere centrifughe coniche lunghe 10,1 m e traverse in legno in legno impregnato di sezione 100X80 mm. I supporti intermedi (Fig. 5, a) sono costituiti da cremagliere 1 e traverse 4. In terreni deboli o con un gran numero di fili, sono rinforzati con traverse.

I supporti ad angolo a forma di A (Fig. 2, b) hanno due cremagliere della stessa lunghezza, le cui sommità (Fig. 3) sono interconnesse da piastre 2 e doppie traverse 3. Le traverse sono fissate ad incastro con bulloni passanti e sono interconnesso per rigidità da tavole 6. Su un supporto di trazione (vedi Fig. 2, b), è installata una piastra di ancoraggio 6, che aumenta la resistenza all'estrazione del supporto, e su un supporto compresso, una piastra di base 7 è installato, che riduce il carico specifico sul terreno.

Fig.3. Superiore. Supporto angolare in cemento armato a forma di A di linee aeree fino a 1 kV:

1 - rack centrifughi,

2 - piatto,

3 - traverse,

5 - bulloni di montaggio trasversale,

6 - tavole,

I supporti terminali a forma di A (vedi Fig. 2, c) sono simili nel design a quelli angolari e differiscono da essi per il fissaggio delle traverse (vengono utilizzate le sottotraverse 5).

Sono in corso i lavori per la realizzazione di traverse in vetroresina, ancoraggio a colonna singola e supporti angolari. Sezioni separate di linee aeree con tali traverse e supporti sono in modalità pilota.

Supporta VL 6-10 kV. Sulle linee aeree 6-10 kV vengono utilizzati supporti intermedi a colonna singola, colonna singola con puntoni e supporti angolari, terminali e di ancoraggio a forma di A. I supporti intermedi a colonna singola realizzati con puntoni START vibrati (Fig. 4, a) sono dotati di una traversa 2, progettata per la sospensione di tre fili di alluminio con una sezione trasversale fino a 120 mm http://pandia.ru/text/ 79/172/images/image005_3.gif 238"altezza="320">

Fig.4. Supporti monocolonna in cemento armato VLKV:

a - intermedio,

b - angolare con un puntone;

1 - stare in piedi,

2, 3 - traverse in acciaio.

4 - staffa per il fissaggio del puntone

I supporti intermedi a colonna singola, nonché gli angoli, le estremità e l'ancoraggio a forma di A da rack centrifughi hanno traverse standard in legno con una sezione di 100X80 mm (sono fissati con bulloni e controventi passanti), nonché perni superiori.

Supporta VL 35-500 kV. Sulle linee aeree 35-500 kV vengono utilizzati supporti unificati autoportanti e a colonna singola e a portale con tiranti (Fig. 5, a - c), i cui elementi principali sono il rack 1, le traverse 2 e il rack per cavi 3. Rack 1 ha un'impermeabilizzazione della parte inferiore per una lunghezza di 3,2 m, realizzata con vernice bitume asfalto. Per evitare che l'umidità penetri nel rack, i cappucci terminali sono installati alle sue estremità. Il coperchio inferiore, inoltre, aumenta l'area di appoggio del rack, aumentando la resistenza del suo incastro nel terreno. Nella parte superiore della cremagliera sono realizzati fori passanti per il montaggio delle traverse. All'interno, lungo la cremagliera in cemento, viene posata un'apposita discesa di terra.

Fig.5. Supporti intermedi in cemento armato:

a, b - monocolonna mono e doppio circuito per linee aeree 35-220 kV, portale con traversa metallica per linee aeree 330 kV,

2 - traverse,

3 - portacavi,

Le traverse sono fissate al rack con bulloni passanti (Fig. 6, a) o morsetti (Fig. 6, b) Nelle traverse e nei rack per cavi sono praticati fori per l'installazione di staffe speciali, morsetti, rulli, a cui sono fissati i raccordi di accoppiamento - orecchini o graffette. Le scaffalature per funi hanno una struttura metallica saldata e sono fissate alla scaffalatura con morsetti.

![]()

Fig.6. Fissaggio traverse a pali in cemento armato:

a - bulloni passanti;

b - morsetti

Sulle linee aeree 35-220 kV sono installati come intermedi supporti autoportanti monocolonna in cemento armato a singolo e doppio circuito con montanti conici e cilindrici (Fig. 5, a, b) e su 330-500 kV aerei linee - pali del portale a circuito singolo con traverse metalliche (vedi fig. .5, c).

Come supporti di ancoraggio angolari su linee aeree 35-110 kV, vengono utilizzati supporti in cemento armato a colonna singola con tiranti e su linee più di alta tensione- metallo.

Negli ultimi anni, sulle linee aeree 110-330 kV, sono stati utilizzati come supporti di ancoraggio angolari pali autoportanti in cemento armato monocolonna con cremagliere di diametro 800 mm.

Supporti in metallo

I supporti metallici sono generalmente realizzati in acciaio e talvolta in leghe di alluminio. L'elevata resistenza meccanica dell'acciaio consente di creare supporti metallici potenti ed elevati in grado di sopportare enormi carichi meccanici. Tuttavia, tali supporti sono molto più costosi di quelli in cemento armato e legno. Inoltre, il loro svantaggio è una piccola resistenza alla corrosione. Meno influenzato ambiente esterno i supporti sono realizzati in leghe di alluminio, ma il loro costo elevato ne limita la vasta applicazione.

Area di applicazione supporti metallici praticamente illimitato. I pali in acciaio sono installati su linee elettriche di tutte le tensioni che passano in zone con condizioni climatiche avverse, su percorsi di difficile accesso e in zone montuose. I supporti angolari e metallici di ancoraggio sono installati su linee aeree 110-500 kV, insieme a quelle intermedie in cemento armato, e anche come transitori in corrispondenza di lunghi incroci.

Elementi principali. In base alla progettazione, i supporti in acciaio possono essere a colonna singola (torre) e portale e, con il metodo di fissaggio sulle fondamenta, indipendenti e con controventi. Allo stesso tempo, i supporti a colonna singola, aventi le dimensioni della parte inferiore superiori alla larghezza del vagone ferroviario (2,7 m), sono chiamati base larga e base meno stretta. Gli elementi principali dei supporti metallici (Fig. 7) sono il tronco 1, le traverse 2 e la rastrelliera per cavi 3. Alcuni supporti hanno bretelle 4.

Fig.7. Supporti metallici intermedi:

un. b - tipo torre autoportante uno e doppio circuito,

c - circuito singolo con parentesi graffe;

2 - traversata,

3 - portacavi,

4 - parentesi graffe,

5 - piastra di ancoraggio

Il tronco (Fig. 8) è solitamente una piramide reticolare tronca tetraedrica realizzata con profili di acciaio laminati (angolo, nastro, lamiera) ed è costituita da una cintura 1, un reticolo 2 e un diaframma 3. Il reticolo, a sua volta, è dotato di controventatura aste e distanziali, nonché connessioni aggiuntive.

Fig.8. Elementi della canna di supporto in metallo:

2 - reticolo,

3- apertura

I collegamenti tra le corde, i diaframmi e i tiranti con le corde possono essere saldati (sovrapposti) o bullonati (Fig. 9, a, b).

Fig.9. Collegamento dei tiranti con una cintura di supporto;

a - sovrapposizione,

b - bulloni

A seconda del metodo di collegamento degli elementi di supporto, sono divisi in saldati e imbullonati e, di conseguenza, sono realizzati sotto forma di sezioni spaziali separate o piccoli elementi piatti zincati con fori per il successivo assemblaggio sul percorso della linea aerea. Le sezioni dei supporti saldati vengono assemblate nel sito di installazione utilizzando cuscinetti e bulloni. Gli elementi dei supporti imbullonati, nonché i bulloni, le rondelle e altre parti vengono spediti dalle fabbriche come set.

Durante il trasporto di supporti saldati, la capacità di carico delle macchine viene utilizzata in modo estremamente basso (non più del 10-30%). I supporti imbullonati sono economici nel trasporto, ma richiedono un aumento significativo dei costi di manodopera per il montaggio (1,5-2 volte).

Le traverse dei supporti a colonna singola hanno un telaio piatto convenzionale o una struttura spaziale e sono costituite da canali. Per la sospensione dei cavi di protezione contro i fulmini, sulla sommità del pozzo di supporto è installata una rastrelliera per cavi a forma di tronco di piramide a traliccio. Le scaffalature per funi dei supporti del portale, di regola, sono montate su trabepcax. Sono presenti fori alle estremità delle traverse e sono installati supporti per cavi di supporti metallici o parti speciali per il fissaggio di raccordi di accoppiamento.

Le cinture dei tronchi dei supporti autoportanti terminano nella parte inferiore con scarpe di supporto - talloni, che sono fissate alle fondamenta con bulloni di ancoraggio (Fig. 10, a). Gli alberi di supporto con controventi sono fissati alle fondazioni con speciali talloni incernierati (Fig. 10, b). Le traverse di tali supporti sono fissate alle traverse (o tronco) da un lato e alle piastre di ancoraggio dall'altro (Fig. 10, c). I nodi per il fissaggio dei tiranti alle piastre di ancoraggio consentono di regolare la lunghezza e la tensione dei tiranti.

Fig.10. Fissaggio di scarpe (tacchi) di supporti metallici autoportanti (a), con un rinforzo (b) e un rinforzo alla piastra di ancoraggio (c)

Strutture di supporti metallici. I principali tipi di pali metallici per linee aeree 35-500 kV sono monocolonna autoportante a circuito singolo e doppio circuito con disposizione verticale dei fili, nonché controventi a portale. Per le linee a circuito singolo che passano lungo percorsi di difficile accesso, sono stati sviluppati supporti a colonna singola con tiranti.

I supporti intermedi delle linee aeree da 35-110 kV (vedi Fig. 7, a, b) sono realizzati in circuito singolo e doppio. I supporti intermedi indipendenti hanno una parte superiore saldata di un design rettangolare con corde parallele. Le sezioni inferiori sono imbullonate. I fili su un supporto a circuito singolo sono disposti in un triangolo e su un supporto a doppio circuito - in una "botte". Le traverse dei supporti a doppia catena sono dello stesso tipo di quelle a catena singola. Sulle sezioni dei cavi della linea aerea, i rack per cavi sono montati nella parte superiore del tronco. I supporti sono fissati alla fondazione con due tirafondi posti su ciascuno dei quattro poggiapiedi.

I supporti intermedi con controventi (vedi Fig. 7, c) sono utilizzati solo su linee aeree a circuito singolo da 110 kV. Questi supporti hanno tre tipi a doppia divisione. Le estremità inferiori dei due ragazzi sono fissate in coppia a un'ancora comune e le estremità superiori - al centro delle traverse inferiori. Il terzo ragazzo, situato nel piano della traversa, è attaccato direttamente al tronco dal lato in cui si trovano due traverse (superiore e inferiore). I ragazzi sono posizionati ad un angolo di 120° l'uno rispetto all'altro.

I supporti intermedi delle linee aeree da 220 e 330 kV sono simili ai supporti da 110 kV mostrati in Fig. 7, a, b, e di solito hanno una struttura imbullonata, ad eccezione di alcune parti saldate (ad esempio scarpe di supporto, traverse), ma differiscono dai supporti da 110 kV nella distanza tra i fili e nella lunghezza della traversa. Inoltre, sulle linee a 330 kV vengono utilizzati supporti intermedi del portale con ragazzi.

I supporti ad angolo di ancoraggio delle linee aeree da 35-330 kV sono realizzati a torre autoportante. A causa dei carichi pesanti, le dimensioni trasversali dell'albero di questi supporti sono notevolmente aumentate e l'altezza della sospensione del filo inferiore è ridotta.

Verniciatura e zincatura dei supporti. Per proteggere dalla corrosione, i supporti metallici vengono verniciati negli stabilimenti di produzione immergendo le sezioni saldate finite in un bagno di vernice. Meno comunemente, la vernice viene applicata con spazzole o pistole a spruzzo pneumatiche. A volte i supporti vengono verniciati nel sito di installazione. Per i supporti di primerizzazione e verniciatura si utilizzano pitture ad olio, vernici con polvere di alluminio e smalti.

Una protezione più affidabile dei supporti in acciaio contro la corrosione è la zincatura a caldo. Le strutture preventivamente sgrassate vengono pulite in un bagno di decapaggio con una soluzione di acido solforico, lavate con acqua corrente calda, ricoperte di fondente e calate in un bagno cilindrico verticale con piombo fuso. Nella parte superiore del bagno, uno strato di zinco fuso galleggia sulla superficie del piombo. Quando si sale dal bagno, la struttura riscaldata con piombo passa attraverso uno strato di zinco liquido, che forma sulla sua superficie una pellicola di 0,10-0,12 mm di spessore.

Il metodo di protezione del metallo di supporto dalla corrosione determina in molti casi la scelta del tipo di connessione degli elementi a traliccio. Pertanto, la colorazione dei supporti consente l'utilizzo di giunti sia bullonati che saldati, compresa la sovrapposizione con saldatura di elementi su entrambi i lati. Allo stesso tempo, la zincatura a caldo non consente la saldatura sovrapposta delle parti, poiché l'acido utilizzato per decapare gli elementi prima della zincatura può fluire nelle loro fessure e successivamente distruggere la connessione.

Data la scarsità di zinco, è iniziata un'introduzione pilota-industriale di rivestimenti in alluminio, la cui resistenza meccanica e adesione non sono inferiori a quelle dello zinco.

Il grado di prontezza dei supporti metallici. Il numero di parti e parti inviate dalla fabbrica determina il grado (gruppo) della prontezza della fabbrica del supporto e caratterizza la quantità di lavoro per il suo assemblaggio sulla linea aerea:

Gruppo I - elementi separati (alla rinfusa) o parti separate di sezioni provengono dalla fabbrica; sul percorso VL, i supporti sono assemblati da elementi e parti bullonati;

Gruppo II - le singole sezioni spaziali e le parti di supporto vengono ricevute dalla fabbrica; sul percorso della linea aerea viene effettuato il premontaggio e il montaggio generale sui bulloni;

Gruppo III - Intere parti principali provengono dalla fabbrica che non richiedono il premontaggio in pista; il montaggio generale viene effettuato su bulloni.

Ogni elemento o parte del supporto inviato dalla fabbrica ha un codice condizionale chiamato contrassegno di spedizione. Durante il completamento e l'assemblaggio dei supporti in pista, utilizzano il cosiddetto album di spedizione, che contiene i disegni dei marchi di spedizione dei supporti.

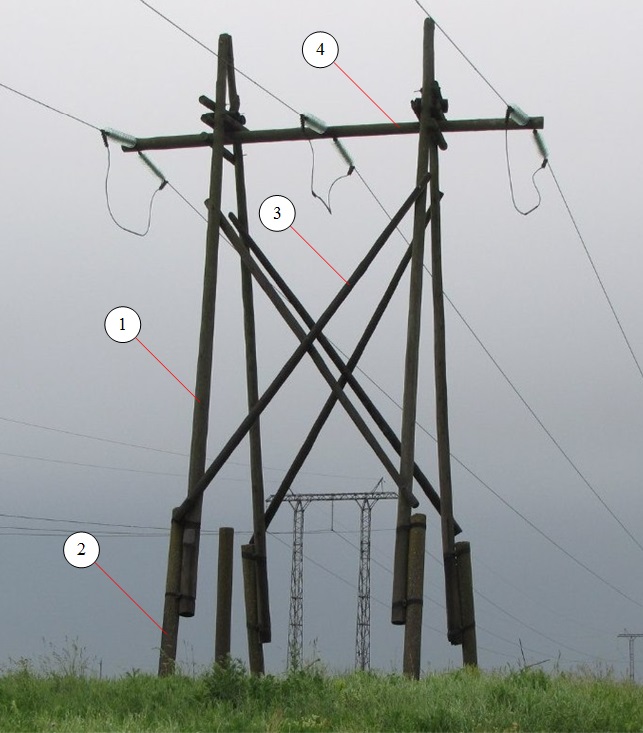

supporti in legno

L'uso diffuso dei pali in legno è dovuto principalmente al basso costo del legno, alla sua resistenza meccanica sufficientemente elevata e all'assortimento rotondo naturale, che offre semplicità di costruzione e la minima resistenza ai carichi del vento. Le elevate proprietà di isolamento elettrico del legno consentono di utilizzare un numero minore di isolatori di sospensione su pali di legno rispetto a quelli in metallo o cemento armato, e su linee aeree fino a 10 kV, utilizzare isolatori a perno leggeri ed economici. Inoltre, in alcuni casi, non è necessario appendere un cavo di protezione contro i fulmini e mettere a terra queste torri. I figliastri o le pile in cemento armato vengono utilizzati come fondamenta per supporti in legno.

I supporti in legno sono circa 1,5 volte più economici di quelli in cemento armato e metallo, ma sono meno durevoli. Per prolungare la vita utile, il legno dei supporti viene sottoposto a trattamento antimarciume (trattamento antisettico) presso apposite fabbriche. È promettente utilizzare supporti in legno incollato, i cui progetti sono stati sviluppati di recente. Tale legno è costituito da assi di pino impregnate con un antisettico oleoso e incollate insieme. L'uso del legno incollato consente di aumentare la durata dei supporti, eliminare i difetti nascosti e utilizzare anche pali di lunghezza ridotta.

Nella Federazione Russa e in altri paesi ricchi di risorse forestali (USA, Canada, Svezia, Finlandia), le linee aeree con una tensione fino a 220 kV sono costruite su pali di legno. Negli Stati Uniti sono state costruite sezioni sperimentali di linee aeree da 330 e 460 kV su supporti in legno e nella Federazione Russa sono stati sviluppati supporti simili per linee aeree da 330 e 500 kV.

Proprietà tecniche del legno. Per la fabbricazione di supporti in legno vengono utilizzati pino, larice e, meno spesso, abete rosso. Il legno di pino e larice contiene molta resina e quindi resiste bene all'umidità. I pali sono realizzati con tronchi d'albero. La parte inferiore del tronco è chiamata calcio e la parte superiore, più sottile, tagliata. La conicità naturale del tronco dal taglio al sedere è chiamata corsa.

La resistenza del legno dipende in gran parte dal contenuto di umidità. Con una diminuzione dell'umidità nei supporti in legno, a causa del restringimento del legno, le giunture si rompono: i dadi e le bende si allentano. Per ottenere legno adatto alla fabbricazione di supporti (con un contenuto di umidità del 18-22%), viene essiccato. Il metodo principale è quello atmosferico, cioè l'essiccazione naturale all'aria, che, sebbene sia lunga, dà i migliori risultati. Negli ultimi anni è stata utilizzata l'essiccazione ad alta temperatura del legno in vaselina, nonché l'essiccazione con correnti ad alta frequenza.

La resistenza del legno è anche influenzata da marciume, nodi, crepe, obliqui e altri danni. Il difetto più pericoloso è la putrefazione, che si verifica quando il legno viene danneggiato dai funghi. Il legno in decomposizione è coperto di piccole crepe, diventa marcio e si disintegra con un leggero colpo. Il decadimento più intenso avviene ad una temperatura di 20-35°C e un'umidità del 25-30%.

Per proteggere dalla decomposizione, il legno è impregnato di antisettici oleosi e minerali. Il pino è più adatto per l'impregnazione; gli strati esterni di larice e abete sono scarsamente impregnati di antisettici. Come antisettici oleosi, viene solitamente utilizzato olio di creosoto puro o olio di creosoto miscelato con olio combustibile, che funge da solvente. Gli svantaggi degli antisettici oleosi sono i loro effetti dannosi sulla pelle umana e sulle mucose, nonché l'infiammabilità. Gli antisettici oleosi sono impregnati in fabbrica con elementi finiti di supporti in legno.

Durante l'assemblaggio dei supporti sul binario, tutti i luoghi che sono stati trattati vengono ulteriormente rivestiti con antisettici minerali più sicuri: fluoruro di sodio, dinitrofenolo, uralite, che vengono diluiti in acqua. In numerosi paesi esteri (USA, Canada), una soluzione di pentaclorofenolo in olio combustibile o cherosene è ampiamente utilizzata per l'impregnazione del legno. Sono in fase di sviluppo e test anche altri materiali sintetici, che fungono contemporaneamente da antisettico e proteggono il legno dal fuoco.

La vita media del legno grezzo è di circa cinque anni. L'impregnazione dei pilastri con antisettici oleosi aumenta questo periodo a 15-25 anni. Pertanto, per i supporti delle linee aeree è consentito utilizzare solo tronchi di pino e abete rosso impregnati in fabbrica e, in casi eccezionali, larice non impregnato essiccato all'aria con un contenuto di umidità non superiore al 25%. I supporti delle linee aeree temporanee (ad esempio per l'alimentazione di cantieri, draghe, ecc.) possono essere realizzati anche con pali non trattati. In ogni caso, il diametro dei tronchi nel taglio superiore degli elementi principali degli appoggi (cremaglie, figliastri e traverse) deve essere almeno 14, 16 e 18 cm per le linee aeree 1, 6-35, 110 kV e oltre , rispettivamente Il diametro dei pilastri per elementi ausiliari per linee aeree fino a 1 kV deve essere di almeno 12 cm e per linee aeree superiori a 1 kV - almeno 14 cm.

Lo svantaggio dei pali di legno è la loro infiammabilità relativamente facile, che può essere causata da incendi, fulmini e correnti di dispersione derivanti dall'inquinamento o dalla rottura degli isolanti. Per la protezione contro gli incendi a terra, un'area con un raggio di 2 m attorno a ciascun supporto viene sgombrata da erba e arbusti oppure viene interrata con un solco antincendio profondo 0,4 m e largo 0,6 m. . Buona tenuta dei bulloni e aderenza perfetta parti metalliche al legno fornire una riduzione resistenza elettrica e riduzione delle correnti di dispersione a valori di sicurezza. All'estero, per proteggere i supporti dal fuoco, vengono utilizzati composti chimici (ritardanti di fiamma) che aumentano la resistenza al fuoco del legno.

VL supporta fino a 1 kV. Tre tipi di supporti in legno unificati sono installati su linee aeree fino a 1 kV: a colonna singola (Fig. 11, a, b), a colonna singola con puntoni (Fig. 11, c) e a forma di A (Fig. 11, d). I supporti a colonna singola sono usati come intermedi e a colonna singola con puntoni e a forma di A (il cosiddetto complesso) - come angolo, ancoraggio, estremità e ramo. Sono state sviluppate due serie di tali supporti: per la sospensione di 5-8 e 8-12 fili con fissaggio, rispettivamente, su ganci e perni.

Fig.11. Pali in legno per linee aeree fino a 1 kV:

a, b - intermedio a colonna singola con fissaggio di fili su ganci e perni,

c - angolo a colonna singola con vassoio e fissaggio di fili su ganci,

g - Angolo ad A con fissaggio dei fili su perni:

1 - prefisso,

2 - cremagliera,

5, 6 - traversa e la sua controventatura,

7 - puntone di supporto,

8 - traversa

Gli elementi principali dei supporti di tutti i tipi sono i rack 2, gli attacchi 1 e i montanti 7. I rack e i montanti sono realizzati con pali di legno impregnati lunghi 6,5-11 km con un diametro nel taglio superiore di almeno 14 cm Per aumentare la durata dei supporti, vengono solitamente utilizzati prefissi standard in cemento armato PT con una lunghezza di 4,25 e 6 m, e in alcuni casi - quelli in legno con una lunghezza di 4,5 M. Vengono installati anche supporti senza prefissi (con cremagliere e puntoni solidi). In terreni soffici, la resistenza dell'incasso dei supporti viene aumentata fissando nelle loro basi lastre di cemento armato o traverse di legno 8.

Per accoppiare (Fig. 12, a - c) gli attacchi in legno 3 e cemento armato 9 con le cremagliere 1, vengono utilizzate bende metalliche 2 e morsetti di montaggio 6. Le bende per supporti a cremagliera singola sono costituite da otto giri di filo di acciaio zincato con un diametro di 4-6 mm, e per quelli complessi - di 12 e sono serrati avvitando o accoppiando bulloni 5 con rondelle sagomate 4. La lunghezza dell'accoppiamento delle cremagliere di supporti a colonna singola con attacchi in legno e cemento armato è 1350 e 1050 mm, rispettivamente, e complesso - 1500 e 1350 mm.

Fig.12. Accoppiamento di allegati con rack di supporti di linee aeree fino a 10 kV:

un. b - bende di filo di legno,

c - morsetti in cemento armato;

1 - stare in piedi,

2 - benda a filo,

3, 9 - attacchi in legno e cemento armato.

4 - rondella per bende,

5 - bullone di accoppiamento,

6 - collare aderente

8 - tavola

I puntoni con i montanti e le sommità dei supporti ad A sono imbullonati tra loro. Le traverse sono realizzate in legno impregnato e dotate di perni e bretelle. Le traverse standard hanno sezione rettangolare di 100x80 mm; traverse di sezione circolare con un diametro di 140 mm sono utilizzate solo su supporti terminali con 12 fili. Le traverse sono fissate ai montanti con un bullone passante e due controventi (vedi Fig. 11, b).

La distanza tra i fili sulle traverse dei supporti intermedi dovrebbe essere di 400 mm e sull'angolo e sull'ancora - 550 mm. I ganci sui supporti sono posizionati su entrambi i lati del rack secondo uno schema a scacchiera; allo stesso tempo, la distanza tra loro (su un lato) dovrebbe essere rispettivamente di 400 e 600 mm su supporti intermedi e complessi. Il gancio superiore è installato ad una distanza di 200 mm dalla sommità del supporto.

Supporta VL 6-10 kV. Sulle linee aeree 6-10 kV sono installati pali di legno autoportanti unificati di tre tipi: a colonna singola - intermedia; A - figurativo - fine, ancora, ramo; tre cremagliere (a forma di A con puntoni) - ancoraggio ad angolo. Le capriate a forma di A di ancoraggio e supporti terminali sono installate lungo l'asse della linea aerea e angolari lungo la bisettrice dell'angolo di rotazione della linea.

La figura 13 mostra le principali tipologie di pali in legno per linee aeree 6-10 kV con attacchi in cemento armato e legno e sospensione a fune su ganci e traverse. I supporti a colonna singola (Fig. 13, a) sono costituiti da una cremagliera 2, attacco 1 e ganci 3. Per appendere fili di grandi sezioni, invece di ganci, sono installate una traversa 6 con perni 4 e una testa 5 (Fig. 13, b). I supporti a forma di A e a tre montanti (Fig. 13, c - e), oltre a cremagliere e attacchi, hanno sottotraverse 9, con cui le traverse sono fissate alle cremagliere, nonché traverse 10 (rinforzo la rigidità del traliccio ad A), traverse 8 e puntoni 11. Inoltre, su linee aeree da 6-10 kV sono installati pali lunghi 11 m senza attacchi (con cremagliere solide).

Struttura di supporto linee aeree potenza di trasmissione

Struttura di supporto

Le strutture dei pali delle linee aeree di trasmissione sono molto diverse e dipendono dal materiale di cui è composto il palo (metallo, cemento armato, legno, fibra di vetro), dalla destinazione del palo (intermedio, angolare, trasposizionale, di transizione, ecc.) , sulle condizioni locali lungo il tracciato della linea (zone popolate o disabitate, condizioni montane, zone con suoli paludosi o morbidi, ecc.), tensioni di linea, numero di circuiti (singolo circuito, doppio circuito, multicircuito), ecc.

Nella progettazione di molti tipi di supporti si possono trovare i seguenti elementi:

- Rack - è il principale elemento integrante della struttura di supporto, a differenza di altri elementi che potrebbero essere assenti. Il rack è progettato per fornire le dimensioni richieste dei fili (dimensione del filo - la distanza verticale dal filo nella campata ai fili attraversati dal percorso strutture ingegneristiche, la superficie della terra o dell'acqua). Ci possono essere uno, due, tre o più posti nella struttura di supporto.

- Puntoni - utilizzati per supporti angolari, terminali, di ancoraggio e di derivazione di linee aeree con tensione fino a 10 kV. Assumono parte del carico del supporto dalla tensione unilaterale del filo.

- Allegato (figliastro) - parzialmente sepolto nel terreno, la parte inferiore della struttura del supporto combinato di linee aeree con una tensione fino a 35 kV, costituita da cremagliere di legno e attacchi in cemento armato.

- I controventi sono elementi di supporto inclinati che servono a rafforzare la sua struttura e collegare tra loro più elementi di supporto, ad esempio un palo con una traversa o due pali di supporto.

- Traverse: fornisce il fissaggio dei fili della linea elettrica a una certa distanza (consentita) dal supporto e l'uno dall'altro.

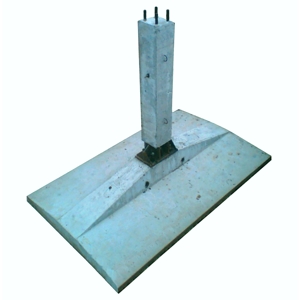

- Fondazione: una struttura incorporata nel terreno e che trasferisce carichi su di essa dal supporto, dagli isolanti, dai fili e dalle influenze esterne (ghiaccio, vento).

- Traversa - aumenta la superficie laterale della struttura interrata di cremagliere in cemento armato e pedane di supporti metallici. Le traverse aumentano la capacità della fondazione di sopportare carichi orizzontali agenti sul supporto, impedendone il ribaltamento a causa delle forze di tensione dei fili durante la costruzione di supporti in terreno soffice.

- Ragazzi - progettati per aumentare la stabilità dei supporti e percepire le forze dalla tensione del filo.

- Supporto per fune - la parte superiore del supporto, progettata per supportare il cavo di protezione contro i fulmini. Di solito è una guglia trapezoidale nella parte superiore del supporto. Sul supporto possono essere presenti uno o due passacavi (su supporti a forma di U), esistono anche supporti senza rastrelliera.

|

|

| un | b |

Immagine. VL supporta: a - supporto a due colonne; b - supporto a tre montanti.

Un rack di supporti metallici di tipo reticolare è chiamato tronco. La canna è solitamente una piramide reticolare tronca tetraedrica realizzata con profili di acciaio laminati (angolo, striscia, lamiera) ed è costituita da una cintura, un reticolo e un diaframma. Il reticolo, a sua volta, ha aste-bretelle e distanziatori, nonché connessioni aggiuntive.

Immagine. Elementi strutturali di un supporto metallico: 1 - cintura di sostegno del palo; 2 - aste-bretelle che formano un reticolo a cremagliera; 3 - diaframma; 4 - traversata; 5 - portacavi.

Immagine. Supporto angolare con due puntoni: 1 - cremagliera; 2 - parentesi graffa.

Immagine. Elementi strutturali del supporto combinato: 1 - palo di supporto in legno; 2 - prefisso in cemento armato (figliastro); 3 - parentesi graffa; 4 - traversata.

Immagine. Traverse di supporto: a - per supporti in cemento armato 10 kV; b - per supporti in cemento armato 110 kV.

Molto spesso puoi trovare traverse sotto forma di una struttura metallica rigida, ma ci sono anche traverse in legno e traverse realizzate con materiali compositi.

Immagine. Traversa di appoggio linea aerea 110 kV realizzata in materiali compositi

Inoltre, le cosiddette traverse flessibili si possono trovare su supporti a V del tipo "nabla" e supporti a U.

Immagine. Supporto VL con traversa "flessibile".

In alcuni modelli di pali, le traverse possono essere assenti, ad esempio, per pali di linee aeree in legno o cemento armato con una tensione fino a 1 kV, per pali di linee aeree con autoportante fili isolati tensione fino a 1 kV, per supporti di ancoraggio di linee aeree di qualsiasi tensione, dove ogni fase è montata su un rack separato.

Immagine. Supporto senza traversa

Immagine. Fondazione in cemento armato a fungo

Per i supporti a cremagliera singola, in cui l'estremità inferiore della cremagliera è incassata nel terreno, la parte inferiore della cremagliera funge da base; per i supporti metallici vengono utilizzati pali o prefabbricati in cemento armato a forma di fungo e quando si installano supporti e supporti di transizione nelle paludi vengono utilizzate fondamenta monolitiche in calcestruzzo.

Immagine. Pali in cemento armato utilizzati nelle fondazioni a palo singolo e multipalo di linee aeree

Immagine. Supporto della linea di trasmissione di potenza su una fondazione su pali

Immagine. Fondazione in cemento armato a fungo (1) con tre traverse (2)

![]()

Immagine. Supporto assicurato con bretelle

La parte superiore del ragazzo è fissata al palo o alla traversa del supporto e la parte inferiore all'ancora o alla soletta in cemento armato. Inoltre, il design del tutore può includere un accoppiamento di tensione: un cordino.

|

|

Immagine. Parte inferiore del tutore

|

MINISTERO DELL'ENERGIA E DELL'ELETTRICITÀ DELL'URSS PROM ENERGOSTROY ONLUS Ufficio di progettazione e ingegneria speciale "ENERGOSTALPROEKT" |

APPROVA Ingegnere capo Onlus Energostroyprom ____________________ Yu.G. Živov "____" ______________ 1989 |

STRUTTURE SUPPORTI IN ACCIAIO DI LINEE DI TRASMISSIONE ELETTRICA E DISPOSITIVI DI DISTRIBUZIONE APERTI DI CABINE CON TENSIONE 35 kV e SUPERIORI. Specifiche TU 34 12.10057-89 (Invece di TU 34-29-100057-80) Data di introduzione dal 01.01.90 |

CONVENUTO Ingegnere capo di SSO Elektrosetstroy _________________V.G. Nayanov "____" ___________ 1989 | Ingegnere capo di SPKTB Energostalproekt ________________________________V.L. Chen "____" ________________________ 1989 | Ingegnere capo dell'Istituto Energosetproekt _________________V.S. Lyashenko "____" ___________ 1989 |

supporto intermedio VL 220 kV P 220-1 TU 34 12.10057-89

o quadro esterno del portale cellulare 750 kV, YAZH-2 TU 34 12.10057-89.

E viene indicato il numero dello schema elettrico del progetto ordinato.

1. REQUISITI TECNICI

1.1. Le strutture dei supporti delle linee aeree e dei portali dei quadri esterni devono soddisfare i requisiti di GOST 23118-78, SNiP III -18-75 e questi specifiche. 1.1.1. I parametri e le dimensioni principali degli elementi di supporto e dei quadri esterni devono essere conformi a quelli specificati nei disegni esecutivi del KMD.1.2. Caratteristiche (requisiti di fabbricazione)

1.2.1. I particolari e le unità di montaggio dei supporti e dei quadri esterni devono essere prodotti in fabbrica sotto forma di contrassegni di spedizione nel pieno rispetto dei requisiti di queste specifiche tecniche secondo i disegni esecutivi di KMD approvati nel modo prescritto. 1.2.1.1. Nella produzione di elementi, parti e assemblaggi saldati da SPKS, è necessario essere guidati dalla direttiva, sviluppata dall'Istituto Energosetproekt, DU 25/1-88. 1.2.2. I materiali utilizzati per la fabbricazione degli elementi dei supporti delle linee aeree e dei portali aperti dei quadri devono corrispondere a quelli specificati nei progetti Gli archi in acciaio devono corrispondere ai disegni esecutivi specificati ed essere confermati da certificati. La scelta del grado e della categoria di acciaio deve essere effettuata secondo SNiP II -23-81, a seconda dell'area di operazione. È consentito sostituire gradi di acciaio e prodotti laminati con resistenza uguale o superiore in base ai fogli di calcolo. (Edizione modificata, Avviso n. 1) Se utilizzati nei supporti VL e nei portali dei quadri esterni SPKS, si consigliano i seguenti prodotti laminati: 1) sagomati - in acciaio di grado 08KhGSDP secondo TU 14-1-4877-90; 2) lamiera - da gradi di acciaio 12KhGDAF secondo TU 14-1-4685-89 10KhNDP e 10KhDP secondo TU 14-1-1217-75; (Edizione modificata, Avviso n. 1) 3) prodotti in lamiera e sagomati da acciai 10KhNDP e 15KhSND secondo GOST 19281-89. (Edizione modificata, Avviso n. 2) 1.2.3. La saldatura di assiemi di supporto e quadri esterni, ad eccezione degli assiemi di SPKS, deve essere eseguita da dispositivi semiautomatici in un ambiente di anidride carbonica utilizzando filo secondo GOST 2246-70 o filo animato TU 14-4-1059-80 e TU 14-4-1117-81. La saldatura ad arco manuale è consentita con elettrodi del tipo E42, E46, E50, E42A, E46A, E50A secondo GOST 9466-75 e GOST 9467-75. Per la saldatura di parti e assiemi da SPKS, saldatura semiautomatica in ambiente di anidride carbonica con un filo secondo TU 14-1-3665-83 o filo animato PPV-5KM secondo TU 36-2528-83 o manuale la saldatura ad arco con elettrodi del tipo E50A GOST 9467-75 dovrebbe essere utilizzata marca OZ C -18 TU 14-4-804-77. 1.2.4. Per assemblare le strutture dei supporti e dei quadri esterni, è necessario utilizzare elementi di fissaggio corrispondenti a quelli specificati nei disegni esecutivi: bulloni delle classi di resistenza 4.6, 4.8, 5.6, 5.8 da acciai al carbonio e 5.6 da acciaio 08KhGSDP di classi di precisione A, B, C versione 1 con passo della filettatura grande secondo GOST 7798-70, GOST 7796-70, GOST 7805-70, GOST 15589-70, GOST 15591-70, TU 34 12.10413-90 e TU 14-4-1386-86; (Edizione modificata, Avviso n. 2 ) dadi di classe 4 e 5 in acciai al carbonio e classi di precisione SPKS A, B e C secondo GOST 5915-70, GOST 5927-70 e GOST 15526-70; rondelle GOST 11371-78 e GOST 6402-70. 1.2.5. Per proteggere dalla corrosione le strutture delle linee aeree e i portali dei quadri aperti, è necessario utilizzare i materiali specificati nei progetti, nei disegni esecutivi o negli ordini: zinco secondo GOST 3640-79, alluminio non inferiore al grado A8 secondo GOST 11069-74 o pitture e vernici secondo SNiP 2.03.11-85. 1.2.6. La marcatura degli elementi di supporto e dei quadri esterni dovrebbe essere eseguita con qualsiasi metodo che fornisca la precisione richiesta del lavoro e il consumo economico di acciaio, 1.2.7. I dettagli dei supporti e dei quadri esterni devono essere realizzati con prodotti laminati raddrizzati. 1.2.8. La modifica dei prodotti laminati allo stato freddo deve essere eseguita su rulli e presse. La superficie dell'acciaio dopo il raddrizzamento non deve presentare ammaccature, intaccature e altri danni. 1.2.9. È consentito utilizzare prodotti laminati profilati con saldature di testa di fabbrica, a condizione che la loro resistenza non sia inferiore alla resistenza della sezione principale con controllo obbligatorio delle cuciture. Numero di articolazioni: negli angoli della vita - non più di tre; tra parentesi graffe - non più di uno. La distanza tra i giunti di testa della cintura è di almeno 3000 mm. La distanza tra la saldatura e il centro del foro deve essere di almeno 100 mm. A una distanza inferiore a 100 mm, se il rinforzo della cucitura interferisce con l'accoppiamento stretto degli elementi, deve essere rimosso 1.2.10. La lavorazione a caldo di parti in acciaio al carbonio e basso legato deve essere eseguita dopo il riscaldamento ad una temperatura di 900°-1000°C e terminata ad una temperatura non inferiore a 700°C. 1.2.11. La preparazione per la saldatura, la saldatura e il controllo della qualità della saldatura devono essere conformi ai requisiti di GOST 5264-80. GOST 6996-66, GOST 11534-75, GOST 14771-76 e SNiP III-18-75. (Edizione modificata, Avviso n. 2) 1.2.12. I bordi delle parti dopo il taglio ad ossigeno devono essere puliti da bave, scorie, schizzi e cedimenti di metallo e non presentare irregolarità e rugosità superiori a: per il taglio a macchina - 0,3 mm; per il taglio manuale a gas - 1 mm. 1.2.13. I bordi delle parti dopo il taglio con le forbici non devono presentare irregolarità, bave e blocchi superiori a 0,3 mm, nonché crepe. 1.2.14. I fori per i bulloni devono essere formati mediante punzonatura, perforazione o punzonatura a un diametro inferiore, seguiti da alesatura al diametro di progetto secondo l'indicazione nel disegno di lavoro. È consentita la punzonatura di fori al diametro di progetto: per strutture utilizzate in aree con una temperatura di progetto di meno 40 ° C e oltre - in elementi in acciaio al carbonio di qualità ordinaria fino a 20 mm di spessore e fino a 16 mm in elementi in acciaio bassolegato; (Edizione modificata, Avviso n. 1) per strutture utilizzate in aree con una temperatura di progetto inferiore a meno 40 ° C - in elementi in acciaio al carbonio di qualità ordinaria fino a 12 mm di spessore e in acciaio bassolegato, ad eccezione di SPKS - fino a 10 mm; per strutture operanti in aree di design; temperatura di meno 50°C e oltre - da acciaio sagomato masterizzato 08KhGSDP fino a 10 mm di spessore e per elementi da lamiera d'acciaio laminata 12KhGDAF fino a 12 mm di spessore; per - elementi di supporti e quadri esterni operati in aree con una temperatura di progetto di meno 40 ° C e oltre da lamiera d'acciaio laminata 12KhGDAF con uno spessore fino a 16 mm; negli altri casi la formazione dei fori negli elementi deve essere effettuata mediante foratura. 1.2.15. I diametri nominali dei fori per i bulloni a taglio devono essere considerati 1 mm maggiori del diametro nominale del gambo del bullone. Le deviazioni del diametro del foro devono essere comprese tra 0; +0,6 mm. il diametro dei fori tranciati sul lato della matrice non deve superare il diametro nominale di oltre 0,1 dello spessore dell'elemento, ma non più di 1,5 mm. Quando la distanza di progetto dall'asse del foro al bordo dell'elemento è inferiore a 1,5 del diametro del foro, i fori devono essere formati solo mediante perforazione. (Edizione modificata, Avviso n. 1) 1.2.16. Le deviazioni dimensionali ammesse tra i fori devono essere conformi ai requisiti di SNiP III-18-75. 1.2.17. Sulla superficie interna del metallo lungo il contorno del foro non dovrebbero esserci strappi e delaminazioni del metallo. Le bave lungo il contorno dei fori sul lato dello stampo devono essere rimosse. 1.2.18. L'assemblaggio di strutture saldate e assemblaggi di supporti e quadri esterni deve essere eseguito in maschere di assemblaggio, garantendo l'invariabilità della loro forma e un lavoro sicuro. 1.2.19. È necessario eseguire il collegamento di parti durante l'assemblaggio di assiemi di supporto saldati; 1) per mezzo di chiodini; 2) utilizzando bulloni. 1.2.20. I punti di saldatura devono essere posizionati nei punti di saldatura secondo la tecnologia del produttore e realizzati con elettrodi o filo di saldatura utilizzato per le strutture di saldatura 1.2.21. La protezione degli elementi di supporto e dei quadri contro la corrosione deve essere eseguita in fabbrica sotto forma di zincatura a caldo (è consentita l'alluminizzazione) o rivestimento di vernice secondo i requisiti dei disegni esecutivi e degli ordini. Lo spessore del rivestimento protettivo deve essere conforme ai requisiti dei disegni esecutivi o SNiP 2.03.11-85 e GOST 9.307-89, a seconda del grado di aggressività dell'ambiente. (Edizione modificata, Avviso n. 1)(Edizione modificata, Avviso n. 2) La qualità delle proprietà protettive del rivestimento non si deteriora con un aumento dello spessore del rivestimento superiore al valore nominale. Gli elementi di supporto e i quadri esterni in SPKS non richiedono protezione dalla corrosione. Nelle connessioni bullonate è consentito il contatto di elementi strutturali in acciaio VSt3, 09G2S, 14G2, 10G2S1, protetti con rivestimento in zinco o alluminio, con elementi in SPKS. 1.2.22. Bulloni, dadi e rondelle utilizzati per l'assemblaggio di strutture zincate (alluminizzate) devono essere zincati. Lo spessore del rivestimento durante la zincatura a caldo deve essere di almeno 42 micron, con zincatura - almeno 12 micron. Gli elementi di fissaggio che non hanno un rivestimento protettivo, ad eccezione di quelli realizzati con SPKS, devono essere sottoposti a conservazione secondo i requisiti di GOST 9.014-78. 1.2.23. La preparazione delle superfici di elementi e assiemi di supporti per linee aeree e portali di quadri aperti, nonché elementi di fissaggio per l'applicazione di rivestimenti protettivi, deve essere eseguita secondo la tecnologia in vigore presso il produttore. 1.2.24. La vita utile dei supporti delle linee aeree e dei portali dei quadri esterni è fissata da 30 a 50 anni, il rivestimento di zinco (alluminio) da 20 a 30 anni, la verniciatura da 3 a 5 anni, a seconda delle condizioni dell'area in cui si trovano le strutture Usato.1.3. Completezza

1.3.1. La completezza dei supporti e dei quadri esterni è determinata dalla documentazione tecnica del progetto e dai disegni SC.1.3.2. I supporti per loro possono essere inclusi nel set di supporti. Il tipo di stand è specificato al momento dell'ordine in base alla documentazione tecnica del progetto. 1.3.3. La documentazione allegata a un indirizzo per un lotto di supporti per linee aeree o portali di quadri esterni deve essere composta da: disegno di montaggio (KMD) - 2 copie. lista di prelievo - 1 copia. certificato - 1 copia. Il certificato deve essere realizzato in conformità con SNiP III -18-75.1.4. Marcatura

1.4.1. Tutti gli elementi e le unità di assemblaggio saldate e gli assemblaggi di supporti e quadri esterni devono avere una marcatura di assemblaggio composta da caratteri appropriati (alfabetici e numerici). Le marche degli elementi devono corrispondere a quelle indicate nei disegni KMD. 1.4.2. La marcatura deve essere eseguita per estrusione su presse. L'impronta deve essere chiara, con una profondità da 0,6 a 1,0 mm con un'altezza del carattere di almeno 10 mm. 1.4.3. Ad ogni collo, scatola o struttura saldata (elemento di spedizione) deve essere apposto un cartellino metallico o altro con contrassegno di trasporto o un'etichetta realizzata con metodo elettrografico su carta solfato o carta da lucido. La marcatura sull'etichetta può essere applicata in qualsiasi modo che ne garantisca la sicurezza, secondo la tecnologia del produttore. Il cartellino o l'etichetta deve contenere: 1) il marchio (tipo, codice) del supporto o del quadro esterno; 2) numero del pacco (marchio di design); 3) massa del pacco, design È consentito applicare il contenuto della marcatura su colli, scatole ed elementi di spedizione utilizzando uno stencil con vernice indelebile. 1.4.4. Su elementi di spedizione e unità di assemblaggio di supporti per linee aeree e portali di quadri esterni non soggetti a zincatura (alluminizzazione), su unità di grandi dimensioni e cinghie saldate zincate (alluminizzate) dall'angolo n. 20 in poi, è consentito applicare il montaggio segni con vernice indelebile a contrasto su uno stencil. L'altezza della segnaletica deve essere di almeno 30 mm. È inoltre consentito fissare in modo sicuro etichette metalliche con contrassegni di montaggio realizzati mediante estrusione su presse a cinghie di grandi dimensioni. (Edizione modificata, Avviso n. 1)1.5. Pacchetto

1.5.1. Gli elementi dei supporti e dei quadri esterni devono essere assemblati in pacchetti. L'impilaggio di elementi di supporto e quadri esterni in colli, mezzi di imballaggio e metodi di fissaggio devono essere conformi alla RD 34 12.057-90 ed essere eseguiti secondo la distinta di prelievo del produttore. La massa del pacco è determinata teoricamente in base alle liste di prelievo e non deve superare le 5 tonnellate Previo accordo con il cliente, la massa del pacco può essere superiore a 5 tonnellate. (Edizione modificata, Avviso n. 2) Le parti metalliche dell'imballo dei sacchi assemblati da elementi zincati o in alluminio devono essere zincate, alluminate o verniciate. 1.5.2. Gli elementi di fissaggio (bulloni, dadi, rondelle) devono essere imballati in scatole di legno strette realizzate secondo i disegni della fabbrica in conformità con i requisiti di GOST 2991-85. Il peso della scatola non deve superare gli 80 kg. Previo accordo con il cliente, gli elementi di fissaggio possono essere imballati e spediti in scatole di peso superiore a 80 kg. È consentito, in accordo con il cliente, imballare e spedire elementi di fissaggio e piccoli articoli di spedizione in contenitori metallici riutilizzabili realizzati secondo OST 14-43-80, in contenitori metallici ricavati da scarti di produzione secondo i disegni del produttore, nonché in scatole, dalle cinghie di supporto o dai quadri esterni assemblati in un pacco e inviati alla stessa linea. Gli elementi di fissaggio confezionati in scatole di legno, contenitori riutilizzabili, contenitori, scatole o altri contenitori devono essere smistati e suddivisi secondo dimensioni standard. La capacità di carico di imballaggi e contenitori riutilizzabili non deve superare i 1000 kg, 1.5.3. La documentazione viene inviata al cliente per posta.2. REGOLE DI ACCETTAZIONE

2.1. Gli elementi, i gruppi saldati e le unità di assemblaggio dei supporti delle linee aeree e dei portali dei quadri aperti devono essere accettati dal reparto di controllo qualità del produttore. 2.2. Al momento dell'accettazione, il QCD deve controllare: 1) i materiali secondo certificati o atti del laboratorio di fabbrica; 2) conformità delle parti e delle unità di montaggio ai requisiti dei disegni e delle presenti specifiche; 3) disponibilità di tutte le parti, unità di assemblaggio secondo le specifiche, componenti e liste di spedizione; 4) qualità della saldatura con misurazione delle gambe; 5) disponibilità della documentazione allegata alle strutture. 6) la qualità del rivestimento protettivo. (Edizione modificata, Avviso n. 1) 2.3. Prima di applicare un rivestimento protettivo nella quantità del 2% del lotto, gli elementi di supporti e quadri esterni devono essere controllati casualmente per verificarne la lunghezza, la distanza tra i fori estremi, nonché la conformità delle dimensioni tra i centri di fori adiacenti con le dimensioni di progetto. Dopo aver applicato il rivestimento protettivo, gli elementi dei supporti e dei quadri, nonché gli elementi di fissaggio, devono essere sottoposti a controllo aspetto esteriore, spessore del rivestimento e forza di adesione al metallo di base. Il 100% degli elementi strutturali dovrebbe essere soggetto al controllo dell'aspetto del rivestimento. 2.4. Se durante l'ispezione vengono rilevati difetti inaccettabili nei giunti saldati, le sezioni difettose delle saldature devono essere rimosse e saldate nuovamente con un successivo controllo. La correzione di un'area difettosa può essere effettuata non più di due volte. 2.5. I supporti VL e i portali dei quadri aperti devono essere sottoposti ad un gruppo di controllo per la conformità ai requisiti di queste specifiche tecniche e disegni esecutivi. Il montaggio del controllo può essere effettuato sia in fabbrica che presso il sito di installazione (picket). L'assieme di controllo deve essere sottoposto ad uno ogni cinquanta supporti realizzati ed almeno uno per ogni lotto inferiore a 50 pz. È consentito eseguire un assemblaggio di controllo di un supporto da un lotto di oltre 50 pezzi. nel caso in cui gli elementi dei supporti siano realizzati sulla stessa attrezzatura tecnologica senza riaggiustamento. Il montaggio del supporto può essere eseguito completamente o sezione per sezione a cura di connessione seriale e disconnessione di sezioni controllate o montaggio di giunzioni di singole sezioni. Ogni primo supporto realizzato secondo conduttori nuovi o riparati o secondo documentazione progettuale, in cui siano state apportate modifiche progettuali, deve anche essere sottoposto ad un montaggio di controllo. I portali dei quadri aperti devono essere sottoposti al montaggio di controllo come indicato dal dipartimento di controllo qualità dell'impianto, indipendentemente dalle dimensioni del lotto. Sulla base dei risultati dell'assemblea di controllo, deve essere redatto un atto, firmato dalla direzione dell'officina di produzione, dal responsabile del Servizio Controllo Qualità e dal capo progettista 2.6. Durante il montaggio di controllo dei supporti delle linee aeree e dei portali dei quadri aperti, è necessario verificare l'accoppiamento dei loro elementi e i nodi di giunzione delle sezioni, le dimensioni tra gli assi, l'allineamento dei fori degli elementi collegati e la presenza di contrassegni di montaggio. 2.7. Il consumatore (cliente) ha diritto ad accettare gli elementi e le strutture dei supporti e dei quadri esterni, pur applicando le regole di accettazione e le modalità di controllo stabilite dal presente capitolato tecnico.3. METODI DI CONTROLLO

3.1. Il controllo di qualità e la posizione relativa dei fori di montaggio realizzati sul diametro di progetto deve essere effettuato in uno dei seguenti modi: (Edizione modificata, Avviso n. 1) 1) verifica con strumento di misura; 2) verifica con appositi dispositivi o modelli di controllo; 3) ispezione visiva durante i gruppi di controllo. (Edizione modificata, Avviso n. 1) 3.2. Diametri dei fori, tagli, rischi, distanze tra fori adiacenti in un gruppo possono essere controllati con calibri secondo GOST 166-89, righelli metallici secondo GOST 427-75. (Edizione modificata, Avviso n. 2 ) Le dimensioni lineari, la distanza tra i centri dei gruppi di fori e tra i fori adiacenti possono essere verificate con metro a nastro secondo GOST 7502 -89 classe 2 o con righelli di metallo. (Edizione modificata, Avviso n. 2) 3.3. Il controllo di qualità delle saldature deve essere effettuato mediante: 1) verifica sistematica del rispetto del processo di assemblaggio e saldatura; 2) esame esterno del 100% delle cuciture con controllo casuale delle dimensioni delle gambe con catetomeri; 3) esecuzione di prove meccaniche (su richiesta del Servizio Controllo Qualità). 3.4. Il controllo di qualità, lo spessore della forza di adesione con il metallo di base, il rivestimento protettivo e i metodi di controllo devono essere conformi ai requisiti GOST 9.307-89, GOST 9.302-88 , OST 34-29-566-82, OST 34-29-582-82, TU 34-12-11166-87. (Edizione modificata, Avviso n. 2)4. TRASPORTO E STOCCAGGIO

4.1. Il trasporto degli elementi di supporto e dei quadri esterni può essere effettuato con qualsiasi modalità di trasporto nel rispetto delle regole stabilite. 4.2. Il carico, il fissaggio e il trasporto di colli o profilati saldati di supporti e quadri esterni su materiale rotabile aperto devono essere effettuati secondo il Regolamento per il trasporto di merci e le condizioni tecniche di carico e di sicurezza approvate dal Ministero delle Ferrovie, con il pieno utilizzo della capacità di carico dei carri. Il carico, il fissaggio e il trasporto di colli e sezioni su trasporto su strada viene effettuato in conformità con le Regole per il trasporto di merci su strada nella RSFSR, approvate dal Ministero dei trasporti su strada della RSFSR.4.3. Il carico e lo scarico dei colli e dei profilati saldati deve essere effettuato in modo da escludere danni agli elementi e al loro rivestimento protettivo. 4.4. Lo stoccaggio dei pacchi e delle sezioni saldate deve essere effettuato sui rivestimenti. 4.5. Lo stoccaggio e il trasporto di pacchi e sezioni saldate in termini di impatto dei fattori ambientali climatici devono essere conformi a GOST 15150-69, gruppo OZHZ.5. GARANZIA DEL PRODUTTORE (FORNITORE)

5.1. Il produttore garantisce la conformità dei supporti VL e dei portali dei quadri esterni ai requisiti di queste specifiche tecniche, a condizione che il consumatore rispetti le regole di funzionamento, trasporto e stoccaggio. 5.2. Il periodo di garanzia è fissato in 2 anni dalla data di ricevimento da parte del consumatore dei supporti B L e dei portali del quadro esterno.APPENDICE

ELENCO dei documenti di cui al TU 34.12.10057-89

|

Designazione del documento |

Nome |

GOST 9.014-76 | ESZKS. Protezione anticorrosiva temporanea dei prodotti. Requisiti generali | 1.2.22 | GOST 9.302-88 | ESZKS. Rivestimenti inorganici metallici e non metallici o Regole di accettazione e metodi di controllo | 3.4 | GOST 9.307-89 | ESZKS. Rivestimenti di zinco a caldo. Requisiti generali e metodi di controllo | 3.4 | GOST 166-89 | Calibri. Specifiche | 3.2 | GOST 427-75 | Righelli di misurazione in metallo. Specifiche | 3.2 | GOST 2246-70 | Saldatura a filo di acciaio. Specifiche | 1.2.3 | GOST 2991-85 | Scatole in legno non separabili per carichi fino a 500 kg. Specifiche generali | 1.5.2 | GOST 3640-79 | Zinco. Specifiche | 1.2.5 | GOST 5264-80 | Saldatura ad arco manuale. I collegamenti sono saldati. Principali tipologie di elementi strutturali e dimensioni | 1.2.11 | GOST 5915-70 | Dadi esagonali di classe di precisione B. Design e dimensioni | 1.2.4 | GOST 5927-70 | Dadi esagonali di classe di precisione A. Design e dimensioni | 1.2.4 |

|

Designazione del documento |

Nome |

Specifica il numero dell'articolo |

GOST 6402-70. | Rondelle elastiche. Specifiche | 1.2.4 | GOST 6996-86 | Collegamenti saldati. Metodi per la determinazione delle proprietà meccaniche | 1.2.11 | GOST 7502-80 | Roulette che misurano il metallo. Specifiche | 3.2 | GOST 7796-70 | Bulloni a testa esagonale ridotta, classe di precisione B. Design e dimensioni | 1.2.4 | GOST 7798-70 | Bulloni a testa esagonale di classe di precisione B. Design e dimensioni | 1.2.4 | GOST 7805-70 | Bulloni a testa esagonale, classe di precisione A. Design e dimensioni | 1.2.4 | GOST 9466-75 | Elettrodi metallici rivestiti per saldatura ad arco manuale di acciai e riporti. Classificazione, dimensioni e requisiti tecnici generali. | 1.2.3 | GOST 9467-75 | Elettrodi metallici rivestiti per saldatura manuale ad arco di acciai strutturali e resistenti al calore. Tipi | 1.2.3 | GOST 11069-74 | Primaria in alluminio. Francobolli | 1.2.5 | GOST 11371-78 | Rondelle. Specifiche. | 1.2.4 | GOST 11534-75 | Saldatura ad arco manuale. Le connessioni sono saldate ad angoli acuti e ottusi. Tipi di base, elementi strutturali e dimensioni. | 1.2.11 | GOST 14771-76 | Saldatura ad arco in gas di protezione. I collegamenti sono saldati. Principali tipologie, elementi strutturali e dimensioni | 1.2.11 . |

|

Designazione del documento |

Nome |

Specifica il numero dell'articolo |

| GOST 15150-69 | Macchine, dispositivi e altri prodotti tecnici. Versioni per diverse regioni climatiche. Categorie, condizioni operative, stoccaggio e trasporto in termini di impatto dei fattori ambientali climatici. | |

| GOST 15526-70 | Dadi esagonali di classe di precisione C. Design e dimensioni | |

| GOST 15589-70 | Bulloni a testa esagonale di classe di precisione C. Design e dimensioni | |

| GOST 15591-70 | Bulloni a testa esagonale ridotta di classe di precisione C. Design e dimensioni | |

| GOST 19281-89 | Acciaio laminato di maggiore resistenza. Specifiche generali | |

| GOST 23118-78 | Strutture edili in metallo. Specifiche generali. | |

| TU 34 12.10413-89 | I bulloni sono speciali. | |

| OST 34-29-566-82 | Rivestimento protettivo di elementi di fissaggio di strutture in acciaio di linee aeree di trasmissione di potenza (VL) e quadri aperti (OSG) di sottostazioni ad alta tensione mediante zincatura a caldo. Requisiti tecnici. Regole di accettazione e metodi di controllo | |

| OST 34-29-582-82 | Rivestimento protettivo di elementi di fissaggio di strutture in acciaio di linee aeree di trasmissione di potenza (VL) e quadri aperti (OSG) di sottostazioni ad alta tensione mediante zincatura a caldo. Requisiti tecnici. Regole di accettazione e metodi di controllo |

|

Designazione del documento |

Nome |

Specifica il numero dell'articolo |

| SNiP 2.03.11-85 | Codici e regolamenti edilizi Protezione delle strutture edilizie contro la corrosione, |

1.2.11 , 1.2.5 , 1.2.2 3 |

| SNiP III-18-75 | Norme per la produzione e l'accettazione dei lavori. Costruzioni metalliche |

1.1, 1.2.11 , 1.2.16, 1.3.3 |

| SNiP II-23-81 | Norme per la produzione e l'accettazione dei lavori. Costruzioni metalliche | |

| TU 14-1-1217-75 | Gradi di lamiera d'acciaio bassolegati 10HNDP e 10KhDP |

Introduzione, 1.2.2 |

| TU 14-1-3665-83 | Filo per saldatura marca Sv-08G2SDYu | |

| TU 14-1-4877-90 | noleggio |

Introduzione, 1.2.2 |

| TU 14-1-4685-89 | Lamiera laminata in acciaio bassolegato di grado 12HGDAF. |

Introduzione, 1.2.2 |

| TU 14-4-804-77 | Elettrodi di marca OZC-I8 | |

| TU 14-4-1059-80 | Filo animato PP-AN8 | |

| TU 14-4-1117-8 I | Filo animato PP-AN22 | |

| TU 14-4-1386-86 | Bulloni di classe di precisione speciale B | |

| TU 34 12.11166-87 | Elementi strutturali di pali in acciaio di linee aeree di trasmissione dell'energia (OL) e quadri aperti (ORG) di cabine ad alta tensione con rivestimento protettivo applicato mediante alluminatura a caldo | |

| TU 36-2528-83 | Filo animato PPV-5K | GOST 4.332-85 Sistema di indicatori di qualità del prodotto. Veicoli antincendio. Nomenclatura degli indicatori