En elektrisk stikksag er et verktøy uten hvilket det rett og slett er umulig å utføre mange trebearbeidings- og materialbehandlingsarbeider der den brukes. Med kompakthet og lav vekt, er en manuell bærbar stikksag i stand til å kutte ut produkter med svært kompleks geometri fra et arbeidsstykke.

I arbeid er stikksagen veldig praktisk og dessuten gir den veldig presist og tynt kutt. Hvis du ikke vil bruke penger på en kjøpt stikksag, kan du lage den selv hjemme.

Det letteste produktet

Selve stikksagbordet kan lages med egne hender på en kort periode på en time. Fordelen med den fabrikkerte designen er dens enkelhet. Den kan enkelt monteres på benkeplate eller arbeidsbenk og kan om nødvendig også enkelt demonteres. Ulempen med et hjemmelaget design kan betraktes som det lille området.

Det enkleste produktet består av følgende deler:

- Kryssfiner.

- Monteringsskruer.

- Klemmer.

Arbeidsgrunnlaget for maskinen kan være laminert kryssfiner, der det er nødvendig å bore hull for montering av festemidler og for selve sagen. Kryssfiner skal være minst 10 mm tykk. I dette tilfellet, i sålen på elektroverktøyet ditt, må du kanskje også lage hull for monteringsskruene.

Hjemmelaget design kan festes til arbeidsbenk med klemmer. Vær oppmerksom på at hodene til skruene for feste må være innfelt i overflaten av arket slik at de ikke forstyrrer deg under drift. En slik maskin kan enkelt håndtere bearbeiding av små arbeidsstykker opp til 30 millimeter tykke. En tegning av denne typen maskin kan enkelt finnes på Internett, og deretter med egne hender kan du montere den hjemme.

En annen variant

Dette alternativet består av følgende deler:

- Seng laget av sponplater.

- Rør for støvsuger.

- Laminert kryssfiner for maskindeksel.

- Konfirmanter.

Det er et annet alternativ for en stasjonær armatur for arbeid med tremateriale, som er satt sammen av et større antall reservedeler, men det vil ikke være vanskelig å lage det. Sengen er laget av sponplater og består av en bakvegg og to sidevegger. For å gjøre det enkelt å komme til strømknappen mangler frontveggen på maskinen.

PÅ bakvegg gjør-det-selv nødvendig bore hull for støvsugerrør og ledning. Dekselet til maskinen kan være laget av laminert kryssfiner med en tykkelse på 10 millimeter. Hele strukturen kan trekkes sammen av konfirmanter. Stikksagen kan festes på samme måte som beskrevet ovenfor i det første tilfellet.

På en maskin laget i henhold til dette alternativet kan mer massive arbeidsstykker behandles, men når du arbeider med et tykt arbeidsstykke, kan stikksagen gå i begge retninger og lene seg tilbake. I dette tilfellet forringes kuttets nøyaktighet. Denne ulempen kan enkelt elimineres med egne hender ved å installere en brakett på en hjemmelaget maskin som vil tjene som en vekt.

Stikksagen vil bevege seg mellom to 11 mm lagre, som skal skrus fast til den L-formede stripen av stål. Baksiden av sagen vil hvile mot veggen til selve braketten. Denne utformingen vil forhindre at stikksagbladet ditt avviker fra en gitt bane.

Braketten må festes til rammen, laget av stenger 50 x 50 millimeter. Den kan senkes eller heves avhengig av lengden og tykkelsen på treverket som bearbeides. For å gjøre dette må selve rammen, sammen med stopperen, ikke festes tett til maskinens sidevegg, men presses mot den med en hardboard-, stål- eller tekstolittplate. Vi installerer et vertikalt stativ av rammen mellom hardboard og seng.

Maskinen kan være mer praktisk hvis du monterer en ekstra begrensningsstang på den, med hvilken du kan kutte materialet i arbeidsstykker med samme lengde og tykkelse.

Begrenseren festes til maskinen med klemmer. Hans laget av trebjelke, aluminium eller stål hjørne. Du kan også, for enkelhets skyld, installere en stang på en slede, som må festes til sidene eller bunnen av bordplaten.

Bord for stikksagmaskin laget av sponplater

For å lage dette stikksagbordet må du ha en viss snekkerferdighet, siden når du kobler sammen tsargen med ben, må den lages til et tappspor. Selve tappsporet kan endres til en forbindelse ved hjelp av dybler, trelim og selvgjengende skruer.

For å lage dette stikksagbordet må du ha en viss snekkerferdighet, siden når du kobler sammen tsargen med ben, må den lages til et tappspor. Selve tappsporet kan endres til en forbindelse ved hjelp av dybler, trelim og selvgjengende skruer.

Dekselet til maskinen må gjøres løftende, for å lette tilgangen til verktøyet ved utskifting. For at maskinen skal være multifunksjonell, er det nødvendig å gi et sted for montering av en manuell fresemaskin.

Bordet er satt sammen av følgende materialer:

- bar 80 x 80 millimeter;

- bar 40 x 80 millimeter;

- laminert kryssfiner eller laminert sponplate som måler 900 x 900 millimeter.

Mål avstanden mellom bena, den skal være fra 60 til 70 centimeter. Stolpene for prolegs og tsarg vil fås hvis stengene 80 x 80 millimeter kuttes i lengderetningen. Du kan velge høyden på bena selv etter eget skjønn, alt avhenger av hvor praktisk det vil være for deg å jobbe på maskinen.

I hver ende av prolegene og tsargen er det nødvendig å bore to hull for dyblene. De samme hullene må lages på sideveggene til bena. Dekk pluggene med lim i halve lengden og sett inn i endene. Etter det setter du sammen rammen helt. Det vil vise seg å være uforgjengelig. Etter kontroll og eventuelle rettelser strammer den godt.

Alle overflater ved kontaktpunktene skal være smøre med lim. Bruk selvskruende skruer for ekstra strukturell styrke, som må skrus gjennom hullene som er forberedt på forhånd for dem.

Lokket må festes til en av skuffene ved hjelp av hengsler; for dette må det lages et spor i det for å lette fjerning og montering av stikksagen. I benkeplaten på baksiden er det nødvendig å skru to strimler med en forhåndsvalgt fjerdedel, som sålen til elektroverktøyet skal gå inn i.

Det skal lages hull i lamellene som det da skal monteres bolter eller klemskruer i. En stikksag festet under bordplaten vil kunne kutte tykkere materiale hvis det lages en utsparing for sålen i lokket. Den enkleste måten å gjøre denne fordypningen på ved hjelp av en fresemaskin.

Som et resultat vil bordet vise seg å være veldig enkelt og romslig, så den nødvendige styrken til dekselet kan gis av en stor tykkelse av sponplater eller kryssfiner. Bruk ark på 20 mm eller tykkere.

Stikksagmaskin som bruker tynne sager

Siden jeg så en elektrisk stikksag når jeg kuttet vanskelige mønstre i kryssfiner, er den ikke godt egnet for dette, du må ta en tynn neglefil. Den kan festes til et håndholdt elektroverktøy ved hjelp av den originale armaturen.

Siden jeg så en elektrisk stikksag når jeg kuttet vanskelige mønstre i kryssfiner, er den ikke godt egnet for dette, du må ta en tynn neglefil. Den kan festes til et håndholdt elektroverktøy ved hjelp av den originale armaturen.

Vi fester også stikksagen til bordplaten, men en tynn fil må trekkes, da det ikke vil være nok bare satt på en pendel. For å lette prosessen med å strekke filen, er det nødvendig å lage en rocker fra en bar.

I dette tilfellet tilveiebringes spenningen til nettet ved hjelp av en fjær. Sett den nedre løkken på den tverrgående hårnålen. Den øvre løkken må settes inn i justeringsskruen, som endrer spenningen på spjeldet. Alle treemner til en hjemmelaget maskin er laget av hardtre.

Siden det ikke er mulighet for å feste et tynnseksjonsblad i en stikksagmaskin, kan du lage et stykke av en gammel sag ved først å bore et hull i det og fullføre det med en skrue med mutter og klemplate.

Det må lages en vertikal spalte i vippearmen, hvor en andre stålplate må settes inn. Den er festet til vippen med skruer. Den øvre delen av filen skal festes til den på samme måte som den nedre delen. For å gjøre det lettere for deg kan du ta en gammel stikksag for å lage en trimmeplate.

Å lage et jevnt, rett kutt med en budsjettstikksag er slett ikke lett. Årsakene er enkle - tilbakeslag i stikksagen, fjerning av filen, lite erfaring fra mesteren. Alle disse årsakene kan enkelt elimineres med en hjemmelaget seng med guider for bunnen av stikksagen.

Den presenterte designen lar deg kutte tre, metallplater, plast og til og med papir i en vinkel på 30, 45 eller 90 grader. Utelukkende for eksperimentets skyld klippet jeg et gammelt magasin, og som du kan se på bildet blir snittet nesten som fra et trykkeri.

Nødvendige materialer og verktøy:

- Plate av fiberplater eller kryssfiner 400 x 700 mm;

- Reiki 30 x 50 og 20 x 30 mm;

- selvskruende skruer;

- Pigger M6;

- Vingemutter M6;

- Møbelbeslag (skruemuttere) M6;

- Fra verktøy: stikksag, skrutrekker / drill, firkant.

Trinn-for-trinn-instruksjoner for å lage guider til en stikksag

1. Som grunnlag for bygda tok jeg en WPV-dør fra et gammelt skap. Du kan bruke et ark med kryssfiner. På grunnlag markerer vi sentrene for fremtidige støtteelementer fra trelameller- avstanden fra kanten skal være lik halve tykkelsen, i mitt tilfelle 15 mm med en skinnetykkelse på 30 mm.

2. Langs omkretsen lager vi hull for selvskruende skruer med en diameter på 3 mm med avfasninger, slik at hodene til de selvskruende skruene ikke stikker ut over sengebunnens plan. 2-3 hull på hver side.

3. Neste trinn er å feste bunnstøttene fra 30x50 mm skinner med treskruer. Støtter er nødvendig slik at det er ledig plass til en stikksagfil.

Ferdig bakside.

Og fra arbeidssiden.

4. Deretter lager vi føringer fra to 20x30 mm skinner og en 10 mm kryssfinerbase, samt stikksagreisestopper fra en skinne i samme seksjon.

Lengden på føringene må samsvare med lengden på rammen, og bredden velges individuelt for hver stikksag. Når jeg ser fremover, vil jeg presentere et bilde der prinsippet om å velge bredden på kryssfinerbasen er tydelig synlig.

5. Først må du demontere bunnen av stikksagen. Deretter, ved å bruke en 20x30 mm skinne, lager vi markeringer for festing med selvskruende skruer.

6. Vi legger skinnen under kryssfinerplaten, mens markeringene skal forbli på toppen!

Vi lager tre hull for selvskruende skruer med avfasninger for å "gjemme" festehettene.

Fest skinnen til bunnen av føringen.

7. Vi fikser den andre sideskinnen først etter å ha prøvd basen - den skal gå fritt mellom skinnene, men uten tilbakeslag. Etter å ha "prøvet" skinnen, fester vi den midlertidig ovenfra med to skruer, og deretter, analogt med det sjette trinnet, fikserer vi den andre skinnen og skru ut de midlertidige skruene.

8. Vi fikser reisestoppene med to selvskruende skruer.

9. I henhold til markeringen, i det første trinnet lager vi merker med en blyant langs kantene på guiden.

I henhold til merkene merker og lager vi hull med en diameter på 6 mm.

10. Ved å bruke hullene laget i forrige trinn som en leder, lager vi hull i basen.

11. Ved hjelp av et 10 mm bor lager vi blinde hull 10 mm dype.

12. Vi skruer møbelbeslag inn i hullene oppnådd med en sekskant. De kan kjøpes på jernvareforretninger for.

Vi skruer M6 tappene inn i futorki.

13. Vi gjør lignende operasjoner på guiden.

Deretter borer vi den indre gjengen til futorka med et 6 mm bor.

14. Vi monterer guiden på tappene.

Bevegelsen skal være fri, uten blokkering.

15. I henhold til merkingen lager vi et gjennomgående hull for stikksagbladet (ikke glem å ta hensyn til den utstikkende pinnen).

16. Vi utfører et langsgående kutt med en stikksag, det er viktig å ikke skynde seg på dette trinnet, kutte med lav hastighet med pendelmodus slått av (merke "0") for å få mest mulig jevnt snitt uten å fjerne filen .

17. Ved hjelp av en firkant, vinkelrett på guiden, fikserer vi stoppet fra skinnen 20x30 mm.

Jeg ville ikke legge min dyre Makitovsky-stikksag på bordet hele tiden, så jeg bestemte meg for å kjøpe en annen for å lage et bord. Jeg fikk med stor suksess opp en stikksag i butikken "Vårt hus" Kaliber LEM-610E for kun 862r. Inkludert: vedfil, sidestopper, støvsugeradapter, reservebørster til motoren.

Det var et uttak ved siden av vitrineskapet og jeg så på det i drift. Ganske anstendig laget, praktisk, det er en justering av hastighet med et hjul, inkluderingen er festet med en knapp. Sagholderen beveger seg tydelig uten tilbakeslag.

Det er veldig heldig at jeg var i stand til å vri den i hendene før jeg kjøpte den, jeg ville ikke risikere å bestille den fra nettstedet Vseinstrumenty.ru uten å vite hva det er. (Selv om anmeldelsene om den er gode) Forresten, den koster mer der og betaler også for levering ... så jeg kjøpte den med hell i Huset vårt. :)

Til tross for fordelene har han en rekke mangler som han så ved nærmere undersøkelse:

1) Filen passer ikke inn i filholderen. Tilsynelatende er dette en kopi av ekteskapet, men jeg kastet ikke bort tiden min på utvekslingen. Hver sag må slipes. (Selv om jeg på den andre stikksagen ikke kan bruke dem etter å ha snudd - det spiller ingen rolle, de er relativt rimelige)

2) Og denne ulempen kan sees selv på bildet. Lerretet vippes sterkt fremover. (Dette klarte også å fikses ved å legge under tilbake såler av tinnstrimler, oppnår 90 o .

3) Hastighetskontrollhjulet svinger hardt, ikke veldig tydelig og med blokkering. Ved minimum hastighetsverdi kan ikke verktøyet starte i det hele tatt (Men det samme søppelet med oppstart av mine andre "kaliber" øvelser. Dette er ubehagelig, men ødelegger ikke livet mye)

Som alltid er alt i minimalismens ånd. Jeg gjorde ikke en separat bytte. Den er ganske praktisk slått på med en standardknapp og fast.

For å gjøre dette kjøpte jeg en brakett i KrepMarket (dette er en feste fra et slags jernstruktursystem)

Forresten, jeg elsker CrepeMarket. Eventuelle skruer, muttere, skruer, festemidler. Hver gang jeg designer noe, vandrer jeg dit i tanker og samler de nødvendige detaljene for meg selv.

Overskuddet ble kuttet og trimmet.

Bakside. Nå har avstanden mellom lagrene en fast filklaring på 1,2 mm. Jeg har en plan for fremtiden: foreta en klaringsjustering.

For tynne materialer kan utelates nedenfor.

Som et eksperiment tegnet jeg en stjerne og prøvde å kutte den jevnt ut

For en 130 mm fil er maksimal tykkelse 5 cm. Det viser seg at det er veldig lange filer, jeg så nylig en 300mm fil på markedet

Saget av en 1,5 mm skive fra en 40x40 mm stang

Det var det jeg gjorde. Nå kan den kutte lange arbeidsstykker med en bredde på 11,5 cm. Den gamle L-formede designen forble også, og hvis det trengs mer styrke på holderen, kan den installeres igjen, selv om den nye designen har holdt seg ganske sterk og pålitelig.

Jeg kom også på ideen om å lage en kniv av en gammel stump fil, slipe tennene og slipe den.

De kan figurativt kutte materiale som en tetningsmasse. Snittet er jevnt. Mye bedre enn en verktøykniv. På bildet er en musematte.

Vel, kanskje det er alt. Bordet viste seg å være pålitelig og komfortabelt. Nå har jeg et verktøy som jeg kan gjøre finere arbeid på enn på et rundskriv.

Nylig har jeg vært veldig interessert i å kutte ut med en stikksag, jeg vet ikke engang hvorfor det skulle være det. Det hele startet med at jeg trengte å kutte noen tannhjul ut av kryssfiner...

Og vi går. Først saget jeg tannhjulene for hånd, så tenkte jeg, å pumpe en muskel med en manuell stikksag er sikkert bra, men hvis du automatiserer prosessen, vil det gå mye raskere!

Så for det første, bli kjent, dette er en manuell stikksag for kunstnerisk saging.

(alle bildene i denne artikkelen ble funnet på Internett)

For å kutte trenger du filer, de er tynne som tråd, med skarpe tenner. Tidligere ble slike filer solgt i en pakke med 50 stk. Nylig gikk jeg til butikken, så disse "bimesmen" begynte å selge dem individuelt. I løpet av kvelden kan du knekke et par biter av slike filer.

For saging trenger vi også et spesielt bord, det kan være et brett med en konisk sliss, skrudd til bordet med skruer eller en klemme.

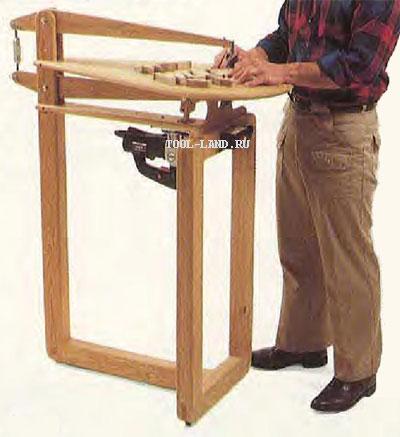

For å gjøre det lettere å feste filer til maskinen, er det bedre å bruke en spesiell enhet som vil komprimere konturen til stikksagen, slik at du enkelt kan endre filen uten anstrengelse. Ved hjelp av en eksentrisk treverk oppstår kompresjon.

Og nå om automatisering. På det neste bildet ser du en stasjonær stikksag av fabrikktype; på Internett kan du finne et hav av forskjellige modifikasjoner. Denne tingen er ikke veldig dyr, men selv om jeg virkelig vil ha den i byen min, kan jeg ikke finne den, og i prinsippet er det ingenting med det.

Industrielle maskiner er absolutt bra, men jeg kommer nok til å bruke dem i et par måneder og forlate dette yrket, og generelt sett kan en slik maskin, som jeg fant ut, enkelt settes sammen av kryssfiner og treklosser selv.

Det neste bildet bruker en industriell manuell stikksag og en fjær for å returnere filen.

Så vi kan enkelt sette sammen en stasjonær stikksag med egne hender hjemme. Jeg personlig gjorde dette, men jeg har et spesielt design, det er ingen bilder av meg i denne artikkelen, men jeg vil definitivt legge det ut, i tillegg til en video i arbeid.

Denne artikkelen vil fokusere på utformingen av en hjemmelaget maskin fra en husholdnings elektrisk stikksag. Følgende blir trinn-for-trinn instruksjon, bilder, videoer, samt tegninger og diagrammer.

Introduksjon

Det er mange designalternativer - fra de enkleste, hvor filen bare stikker ut av bordplaten, til ganske komplekse design med føringer, muligheten for å sage i vinkel, når det er mulig å sette filen ikke bare 90 grader til basen, men endre vinkelen (vel, innenfor rimelighetens grenser, absolutt). Det er enheter (maskiner) for saging, det vil si å lage et rett og jevnt kutt.

Slike enheter brukes i økende grad på grunn av deres allsidighet og funksjonalitet. Faktisk er de like i parametere og formål til stasjonære maskiner og har en strengt definert praktisk bruk på hvert verksted.

Hensikt

Hjemmelaget stikksag maskin er et allsidig verktøy og er veldig populært, så det kan brukes både hjemme og inne produksjonsbedrifter– møbelverksteder eller snekkerverksteder.

Samtidig må du selvfølgelig forstå at kvaliteten på arbeidet i stor grad avhenger av selve stikksagen og sagen, og designet bare hjelper og utvider håndverktøyets evner.

Hva brukes de til? Det er veldig praktisk å lage forskjellige deler fra arkmateriale på det, vel, som regel er dette alle slags trematerialer:

- en rekke tre;

- kryssfiner;

- ulike plater (fiberplater, sponplater, MDF, etc.);

- plast

- tynn (myk) metallplate

Et særtrekk er bruken i utformingen av en standard (husholdnings) elektrisk stikksag, som nesten alle håndverkere har, som sagpropell. Gjennom enkle manipulasjoner festes den med en fil opp, slik at mesteren ikke fører sagen med verktøyet, men flytter arbeidsstykket.

Fordeler

Den største fordelen med slike design sammenlignet med et håndverktøy er bekvemmeligheten ved å behandle materialer. I prosessen med bearbeiding holder mesteren ikke selve verktøyet (det er ganske tungtveiende), men arbeidsstykket. Dette lar deg jobbe med maksimal presisjon. I tillegg gjør tilstedeværelsen av stoppere en jevn sag mulig, og dette er dyrt.

Grunnleggende konstruksjon

Som nevnt ovenfor er det mange alternativer for utførelse, men det er nødvendig å fremheve de mest grunnleggende grunnleggende strukturelle elementene, nemlig:

- skrivebord (seng);

- stasjon - stikksag;

- vippe for å feste filen og holde den stram.

Maskinene er forskjellige i parametere som kraft (bestemt av kraften til et håndholdt elektroverktøy), arbeidsslaget til filen og metoden for dens vedlegg.

En viktig rolle spilles selvfølgelig av de generelle dimensjonene til produktet, inkludert området på arbeidsflaten på bordet, noe som muliggjør bedre behandling av visse arbeidsstykker.

Alle andre parametere (driftsmodus, laserbelysning, etc.) bestemmes av egenskapene til selve håndverktøyet.

Trinn-for-trinn-instruksjoner for å lage en maskin

I denne delen vil vi analysere i detalj hvert trinn for å skape vår fremtidige venn og uunnværlige assistent. Hovedstadiene i arbeidet vårt:

- Forberedende stadium;

- Opprettelse av emner;

- Montering.

Det bør også bemerkes hvilke verktøy og materialer vi trenger.

Materialer og konstruksjonselementer:

- kryssfiner 10, 12 eller 14 mm. Nedenfor er en tabell med kryssfinerparametere.

- vår;

- et par lagre;

Verktøy:

samt andre verktøy.

For referanse, tabellen over kryssfinerparametre:

Kryssfinertykkelse, mm Lag av kryssfiner, ikke mindre enn Slipt kryssfiner Grov kryssfiner Maksimalt avvik, mm Ulik tykkelse Avvik, mm Ulik tykkelse 3 mm 3 +0,3/-0,4 0,6 +0,4/-0,3 0,6 4 mm 3 +0,3/-0,5 +0,8/-0,4 1, 0 6 mm 5 +0,4/-0,5 +0,9/-0,4 9 mm 7 +0,4/ -0,6 +1,0/-0,5 12 mm 9 +0,5 /-0,7 +1,1/-0,6 15 mm 11 +0,6/-0,8 +1,2/-0,7 1,5 18 mm 13 +0,7/-0,9 +1,3/-0,8 21 mm 1 +0,8/-1,0 +1,4/-0,9 24 mm 17 +0,9/-1,1 +1,5/-1, Ø 27 mm 19 +1,0/-1,2 1,0 +1,6/-1,1 2,0 30 mm 21 +1,1/-1,3 +1,7 /-1,2

Forberedende stadium

- tegne skisser og lage en tegning av det fremtidige produktet,

- lage papirmønstre av fremtidige elementer og detaljer

- fest maler på emnene til fremtidige deler.

Det er to måter å lage maler på - ta et sporingspapir og tegn på det kennelene til det fremtidige arbeidsstykket. Dette har blitt gjort siden antikken, siden ingenting er nødvendig for dette, bortsett fra en linjal og en blyant.

Men hvis du har en datamaskin og en skriver, ville det være fint, selvfølgelig, i A3-format, men A4 er også egnet (du må bare skrive ut flere ark og deretter lime dem sammen), så er prosessen med å tegne med en blyant og linjal kan erstattes ved å tegne konturene av emner på en datamaskin.

Skjær deretter ut med et kontorblad eller bare en skarp kniv.

Etter at malen er klar, må den limes til arbeidsstykket.

Lag blanks

På dette stadiet må du gjøre:

Emnene kuttes på en sirkelsag eller på en hjemmelaget sagmaskin fra en elektrisk stikksag.

Vi behandler arbeidsstykker på en kvern eller sagedefekter på kvern:

- grader,

- støt,

- chippet

Vi borer teknologiske hull.

Vi sliper sporene med en fil.

Borseter for lagre penn drill eller en Forstner-drill.

Vi lager de nødvendige teknologiske sporene for hurtigutløserdekselet og for setet til stikksagen med en freser.

montering

På dette stadiet må du gjøre:

Vi monterer delene for lim, vi fikser delene med klemmer.

Ytterligere fiksering utføres ved hjelp av skruer og en skrutrekker:

Etter å ha montert delene, må du slipe for å korrigere uregelmessigheter og fjerne grader for ikke å skade hendene under driften av den fremtidige maskinen.

Vi monterer hovedstrukturen med skruer.

Vi fikser basen.

Vi fikser lokket (bordplaten).

Trykk inn lagrene. Pressing kan gjøres enten med en klemme eller en skrustikke, eller du kan bare hamre den inn.

Vi installerer braketten. Det skal bemerkes at monteringen av braketten må gjøres uten overdreven tiltrekking av mutteren - det må være fritt spillerom. For å gjøre dette, bruk en selvlåsende mutter og stram den bare litt.

Å installere fjæren burde ikke være vanskelig. Du må gjøre som vist på bildet nedenfor.

For fremtidig festing av filen må du lage en enkel klemme i form av en plate med to hull. Den må også monteres på braketten ved hjelp av en selvlåsende mutter. Dessuten er tilbakeslaget til platen i setet veldig viktig fordi braketten beveger seg, og den fastklemte platen vil hemme bevegelsen.

Nedenfor er en skisse av utformingen av det øvre vedlegget til filen.

Deretter er det nødvendig å lage teknologiske hull for kontrollene til stikksagen, slik at det er praktisk å endre motorhastigheten, du kan få tilgang til startknappen og låsen.

Det er en annen løsning som lar deg gjøre det mer praktisk å slå på verktøyet - dette er å plassere et uttak og en bryter på et lett tilgjengelig sted på maskinkroppen, som vil slå strømmen av og på i stikkontakten.

Vi kobler ledningen til stikksagen inn i stikkontakten, og det viser seg at vi slår den av og på ved hjelp av en bryter installert på et sted som er praktisk for oss. Dette er imidlertid en smakssak.

Så nedenfor er produksjonen av teknologiske hull på kroppen.

Her er kontrollene som nå er tilgjengelige.

Nå må du lage klipp for selve filen. Prinsippet er enkelt - vi tar en bolt og lager et kutt i bunnen av hetten, men ikke helt. I fremtiden vil selve filen bli satt inn i dette kuttet. Prinsippet er vist på bildet nedenfor.

Slik monteres og monteres den øvre delen av sagbladet.

Den nedre noden er nesten den samme som den øvre, bortsett fra at det ikke er en plate som brukes, men en standard fil tas (det kan være "BU"), nesten hele skjæredelen sages av med en kvern ( vinkelsliper) og skaftet er igjen. I den gjenværende skjæredelen er det laget et hull med en lignende bolt med et spor i bunnen av hetten, som også vil inkludere en fil. Prinsippet er vist nedenfor.

Etter at filen er fikset, installerer vi selve stikksagen. Vi fester den ved hjelp av bolter med forsenkede hatter slik at de ikke stikker ut på bordplaten til maskinen.

Vi fikser filen i de øvre og nedre klemmene.

Nå må du justere vinkelrett på filen, i forhold til tabellen til maskinen vår. For å gjøre dette kan du bruke en firkant, eller, som i vårt tilfelle, bare en stang som er nøyaktig trimmet. Vi gjør justeringen som følger. For å justere filen til venstre / høyre, brukes justeringen av den øvre platen - dens forskyvning på aksen - henholdsvis i ønsket retning.

Og for å justere filposisjonen fremover/bakover, brukes forskyvningen av selve filvedlegget fremover eller bakover.

Maskinen er nesten klar, det gjenstår å lage og installere en plate som omgir stikksagfilen. Den kan være laget av tekstolitt eller et hvilket som helst stykke plast.

Dette fullfører produksjonen av stikksagmaskinen.

Vi håper at det presenterte materialet var nyttig for deg.

Konklusjon

dimensjoner

Her er en tabell med generelle dimensjoner:

Parameter Verdi, mm Lengde 600 Høyde 500 Bredde 300

Generalforsamlingsordning

La oss søke komplett opplegg montering, som på sett og vis kan være en 3B-tegning for å lage en gjør-det-selv-stikksagmaskin.

Video

Videoen som dette materialet ble laget på.

Gjør-det-selv stikksagmaskin - vi gjenskaper et håndverktøy + Video

En stasjonær stikksag er nyttig for alle håndverkere som kutter ut tynne detaljer. Det er imidlertid langt fra alltid mulig og meningsfylt å skaffe seg en fullverdig maskin. I dette tilfellet, sett i gang og gjør det selv!

Enheten til stikksagmaskinen - hva er det inni?

Stikksager er mer spesialverktøy enn enheter som trengs av både en erfaren håndverker og en amatør som driver en garasje. Deres formål er redusert til en spesiell oppgave, nemlig å kutte ut komplekse krumlinjede konturer fra arkmaterialer.

En spesiell "brikke" av slike maskiner kan også tilskrives utførelse av kuttet uten å krenke integriteten til den ytre konturen.

Oftest skjer saging på tre og avledede materialer (kryssfiner, sponplater, fiberplater), selv om moderne maskiner utstyrt med passende neglefiler er i stand til å jobbe med andre materialer, for eksempel plast eller gips.

Slikt utstyr har funnet anvendelse i musikkindustrien (produksjon av musikkinstrumenter) og selvfølgelig i møbelindustrien. De kjøper slike enheter og elskere av triksing i sitt eget verksted.

Enheten til en tradisjonell stikksagmaskin, designet i samsvar med alle regler, er som følger: arbeidsflaten som sagen er plassert på skjuler stasjonen (elektrisk motor) og veivstrukturen under.

Spenningsmekanismen kan plasseres både under og over maskinen.

For å behandle en del må den plasseres på skrivebordet. Mange modeller har muligheten til å rotere den i forskjellige vinkler for å lage skråsnitt. Stoppene og føringene på overflaten, samt svingmekanismen, kan merkes, noe som forenkler og fremskynder arbeidet betraktelig.

Det er lengden på kuttet som avhenger av lengden på skrivebordet – de fleste modellene er begrenset til 30-40 cm Kraften til den elektriske motoren er en viktig, men likevel langt fra den mest grunnleggende faktoren, siden maskinen har en stor margin av uavhentet kraft.

For eksempel, for et hjemmeverksted eller til og med en liten produksjon, er en "motor" på bare 150 watt nok.

Standard stikksagmaskiner regnes som enheter med et bevegelsesområde i området 3-5 cm med en svingningsfrekvens på opptil 1000 per minutt. I mange modeller er det gitt en endring i hastighetsmodus for forskjellige materialer.

Selve stikksagen er vanligvis laget opp til 35 cm lang og er i stand til å kutte materiale opp til 10 cm tykt.

Bredden på filene kan variere i et ganske bredt spekter – fra svært tynn to millimeter til grovere ti millimeter, med en tykkelse på 0,6 mm til 1,25 mm.

Selv den tykkeste og bredeste neglefilen vil lett knekke hvis du ikke sørger for tilstrekkelig spenning i hele lengden av neglefilen. Til dette brukes fjær- og spiralfjærer.

Ganske ofte er slike maskiner utstyrt med en luftpumpe, som renser kuttet fra sagflis ved å blåse, samt en boreenhet.

Den sistnevnte enheten er spesielt nyttig, fordi i dette tilfellet trenger ikke mesteren å bli distrahert ved å koble til en elektrisk bor og bore et hull - alt skjer på maskinens arbeidsplan. Selvfølgelig må du betale for bekvemmelighet!

Hvordan lage en stikksagmaskin med egne hender fra en manuell stikksag?

På nettverket finner du mange forskjellige design av hjemmelagde maskiner, men de fleste går ned på å omprofilere en manuell stikksag inn i denne maskinen.

Ved å bruke oppfinnsomheten din og se på videoen kan du enkelt lage en hjemmelaget stikksagmaskin fra dette verktøyet. Du trenger bare å modifisere stikksagen litt.

Faktisk spiller den rollen som en maskinverktøy og en sveivmekanisme, resten må tenkes ut og implementeres.

Selvfølgelig prøver produsenter å tilfredsstille forbrukere på dette området også, og tilbyr sine egne plattformalternativer for raske og praktiske konverteringer, men i virkeligheten er det bare du som kan lage en enhet som oppfyller dine behov.

Så det første trinnet er å lage et støttebord, for hvilket metallplater oftest brukes.

I den må du lage et skråstilt avlangt hull for sagbladet og hull for festemidler (forsenkede skruer anbefales), og fest stikksagen til bunnen av støttebordet.

Denne designen kan bare styrkes på et trebord. Du kan gå utover dette og installere styreskinner.

Bekvemmeligheten med et slikt apparat ligger i det faktum at i tillegg til å utføre funksjoner som ikke er helt iboende i det, kan du alltid koble fra stasjonen og med en håndleddsbevegelse gjøre den tilbake til en manuell elektrisk stikksag! Hvis du stadig trenger dette verktøyet for arbeid, er det fornuftig å velge en stikksag spesielt for maskinen - det vil være billigere enn å bruke penger på en ekte maskin.

Fordeler og ulemper - vi fortsetter å modifisere!

Men en slik montering arver ikke bare fordelene ved verktøyet, men også ulempene, spesielt en neglefil som er for bred for filigranarbeid, noe som betydelig begrenser linjenes krumning. Hvis det er behov for dette, er det en vei ut.

Så langt skiller maskinen vår seg fra den klassiske stikksagenheten ved fravær av fjærer som gir tilstrekkelig spenning til neglefilen.

Men å bygge en enkel rocker, som på den ene siden vil være under spenningen av fjærene, og på den annen side festet på en neglefil, er ganske enkelt.

Det er et annet alternativ - å klemme neglefilen mellom to styreruller, men det første alternativet er fortsatt mer pålitelig. Ikke glem å skru av pendelslaget på stikksagen før du begynner å bruke en hjemmelaget maskin.

Det er en annen design - hvis verktøyet ditt er kraftig nok, kan det bare tjene som en stasjon i et design av to vippearmer, mellom hvilke en neglefil strekkes.

Bevegelsen overføres ved hjelp av en neglefil festet på den nedre vippearmen.

Maskin fra en symaskin - vi gir et nytt liv til gammelt verktøy!

Hvis du har arvet en fot- eller håndsymaskin fra din bestemor eller mor, betrakt deg selv som eieren av en utmerket stikksag! For dette må du selvfølgelig "trylle" litt over maskinen.

Fjern først trådveveanordningen, som vanligvis er plassert i bunnen av maskinen. Det er ikke noe komplisert i dette, det er nok å skru ut de to boltene.

Deretter slår vi ut splinten og fjerner drivakselen som fører til trådvevemekanismen.

Etter å ha skrudd av topppanelet som beskytter mekanismene, er det nødvendig å utvide sporet der nålen gikk. Fokuser på behovene og bredden på neglefilen som du skal bruke i arbeidet ditt.

Stikksagblader av denne typen må også modifiseres litt, nemlig kuttes til maksimal lengde på nålen som kan brukes på denne maskinen.

Etter å ha slipt av de øvre tennene og slipt den nedre delen på spissen, er det bare å sette inn neglefilen i nåleholderen og teste maskinen i aksjon!

Skrivebordsstikksag gjør-det-selv-tegninger

Hjem » Maskin » Desktop stikksag gjør-det-selv tegninger

Ideen om å lage en hjemmelaget elektrisk stikksag er oftest på grunn av manglene som fabrikken har håndverktøy. Du kan lage din egen liten stasjonær maskin, som vil inkludere en skyver, en frem- og tilbakegående motor, et filspenningssystem. I dette tilfellet trenger du ikke komplekse tegninger - etter å ha forstått essensen, er det lett å oppnå et resultat.

Hvordan lage ditt eget oppsett

Ønsket om å lage en hjemmelaget stikksag kan oppstå av flere grunner:

Å designe en stikksag er ikke vanskelig. En typisk struktur ser slik ut:

Enheten kan enkelt tilpasses til enhver dreiemomentkilde. Et par trinser (den ene er plassert på motorakselen, den andre driver veivmekanismen) lar deg variere girforholdet, reduserer belastningen på kraftenheten og lar deg få ønsket hastighet (de er også ansvarlige for antall sagslag per minutt) på aktuatoren.

Maskinen, bygget i henhold til skjemaet ovenfor, kan ha en helt annen konfigurasjon, produksjonsmaterialet velges også individuelt. Et eksempel på en ferdig installasjon ser slik ut:

Ulemper med en manuell stikksag

En manuell elektrisk stikksag er designet for å danne jevne kutt. Samtidig som rullene, stangen og skyveren slites ut, kan sagen slå og avvike fra en rett linje, og angrepsvinkelen kan endres. Uavhengig av kvaliteten på verktøyenhetene, er følgende funksjoner alltid til stede:

Det er enda vanskeligere å jobbe med tynne sager designet for krøllete kutt. Hvis det ikke er praksis, er det svært vanskelig å oppnå et godt resultat, spesielt på en tykk plate eller trematerialer. Vurder hvordan du kan gjøre arbeidet til en snekker enklere, og resultatet bedre.

Standardløsninger

En manuell stikksagmaskin er laget på grunnlag av et enkelt bord. Denne enheten er vanlig, masseprodusert, prøver kan sees på bildene nedenfor.

Mekanikken i arbeidet er enkel:

- Stikksagen fikserer tydelig verktøyet, og sikrer at det ikke er noen påvirkning fra den menneskelige faktoren (hånden kan føre stikksagen ujevnt).

- Tilstedeværelsen av en støtte lar deg flytte enheten uten avvik langs banen.

Ved hjelp av et bord begynner stikksager å kutte i en rett linje, men mulighetene for en slik enhet er begrenset.

Hvis du fjerner sidestopperen og prøver å styre arbeidsstykket, og danner et buet kutt, oppstår de samme problemene med sagavbøyning. Problemet kan løses ved å bruke en enkel sag, stivt festet med et par ruller.

Å lage krøllete kutt er nå praktisk og raskt. Hvordan hjemmelagde og industrielle produkter av denne typen ser ut er vist på de følgende bildene.

Strammere for buede kutt

For å utføre veldig tynne og presise krøllete kutt, kan du lage en maskin fra en elektrisk stikksag med et sagbladspenningssystem. Ideen om å gjøre det selv er som følger:

Som en strekkblokk brukes en manuell stikksagklemme, som en adapter er laget til, som igjen settes inn i klemanordningen til elverktøystangen. For å sikre justering av én bevegelsesfrihet, brukes et par vinkler og en bolt. Resultatet av implementeringen av ideen er presentert på bildet nedenfor.

Sagen gir en tydelig vertikal bevegelse, du kan skape en god spenning, men det er obligatorisk utløp i horisontal retning. Lerretet går med pickup, det beveger seg ikke i en rett linje.

Utviklingen av denne ideen er på neste bilde. Her beveger delen som fester banen, og metallklemmen gir strukturell stivhet og mekanisk motstand.

Systemet er stabilisert i to frihetsgrader, kuttet laget med dets hjelp er nøyaktig og nøyaktig. Ved å bruke en diamantbelagt snor til en håndstikksag kan du kutte glass uten at det dannes slurvete spon på kantene.

Enheter for ekstremt fint arbeid

Hvis du trenger å jobbe ekstremt delikat og sakte, må du redusere kraften på skjærebladet og samtidig gi en sterk strekk og presis bevegelse av filen. For å gjøre dette er en hjemmelaget stikksag utstyrt med avstandsstykker med lange armer.

I dette tilfellet fungerer ikke elektroverktøyet i kuttesonen, men i en viss avstand. Dette gjør det mulig, avhengig av snekkerens ønsker, å justere kraften, hastigheten og amplituden til sagbevegelsen. Et av alternativene for å implementere ideen er presentert på bildet nedenfor.

Avhengig av mesterens behov, kan strukturen være laget av stål, ha ekstra festesoner, elektroverktøyet kan ikke installeres stivt, men med mulighet for bevegelse innenfor støttebjelken.

I praksis blir slike løsninger sjelden brukt. For delikat arbeid som utføres konstant, er det mye mer lønnsomt å kjøpe en spesialisert båndsag som vil sikre kvalitet og produktivitet.

Som det fremgår av de presenterte designene, kan en stikksag lages selv fra symaskin ha en bevegelig stang.

DIY stasjonær stikksag | Byggeportal

En stasjonær stikksag er en uunnværlig ting for enhver eier som er vant til å gjøre husarbeid på egen hånd.

Spesielt elektriske stikksager er bra for innbyggere i privat sektor, elskere av manuelt arbeid og sommerferier. Fra sin prototype, en vanlig manuell stikksag, har den elektriske stasjonære modellen gått langt nok.

En stasjonær stikksag gjør det enklere og raskere å kutte, for ikke å snakke om å forbedre kvaliteten.

Gjør-det-selv stikksagmaskin - tegninger og videodetaljer

Siden barndommen har vi vært kjent med teknologien med å sage med stikksag. Prinsippet er enkelt - en fast del plasseres på et stativ med en teknologisk utskjæring, kuttet gjøres ved å flytte filen. Kvaliteten på arbeidet avhenger av fastheten til hendene og arbeiderens dyktighet.

I denne artikkelen vil vi fortelle deg hvordan du lager en stikksagmaskin selv. For de som ikke vil bry seg og er klare til å kjøpe et fabrikkverktøy, vil en artikkelanmeldelse av Viktor Tagaev - 11 populære stikksager være nyttig

På denne måten kan du bokstavelig talt kutte blonder fra tynne tre- eller plastemner. Imidlertid er prosessen arbeidskrevende og langsom. Derfor tenkte mange mestere på småskala mekanisering.

Et enkelt design fra forrige århundre

Selv i magasinet "Young Technician" ble det tilbudt tegninger om hvordan man lager en stikksagmaskin med egne hender. Dessuten innebærer ikke designen en elektrisk stasjon, stasjonen fungerer fra muskelstyrke, som knivslipere.

Maskinen består av hoveddelene:

- seng (A)

- skrivebord (B) med spor for lerretet

- spaksystem (B) for å holde sagbladet

- svinghjul (D), som er den primære drivremskiven

- sveivmekanisme (D), kombinert med den sekundære drivremskiven, og kjøring av spakene (B)

- pedalenhet (E) med en sveivmekanisme som driver svinghjulet (D)

- sagbladstrammer (W)

Med foten av foten setter mesteren svinghjulet (D) i bevegelse. Ved hjelp av en remdrift roterer sveivmekanismen (D), koblet til den nedre spaken (B). En fil strekkes mellom spakene, spenningsgraden reguleres av en snor (G).

Med et velbalansert svinghjul sikres en tilstrekkelig jevnhet av sagbladet, og en slik hjemmelaget stikksagmaskin lar deg massivt kutte ut samme type arbeidsstykke, noe som sparer tid og krefter. På den tiden ble stikksagblader produsert i form av et flatt bånd med ensrettet handling.

Derfor, for å få mønstre med kompleks form, var det nødvendig å rotere arbeidsstykket rundt lerretet. Dimensjonene til arbeidsstykket er begrenset av lengden på spakene (B).

Fra mekanisk stikksag til elektrisk ett trinn

Fotdriften kan ikke gi reell handlingsfrihet og ensartethet i sageslaget. Det er mer rimelig å tilpasse en elektrisk motor for en sveivmekanisme. Men hvis du bruker en stasjonær stikksag fra tid til annen, gir det ingen mening å lage en stasjonær struktur med sin egen motor.

Populært: Gjør-det-selv-laser fra en DVD-stasjon - spar på kjøpet

Du kan bruke elektriske husholdningsverktøy. For eksempel - en skrutrekker med en hastighetskontroller.

Det brukes materialer, bokstavelig talt fra trerester og gammelt søppel. Den eneste kritiske delen er rammen. Det er bedre å lage det av slitesterk kryssfiner med en tykkelse på minst 18 mm.

Vi gjør alle koblinger på treskruer, skjøtene kan smøres med PVA-lim. Vi monterer en støttesokkel for spakstangen fra samme materiale. Utformingen av støtten skal ikke ha tilbakeslag; den påfølgende nøyaktigheten av driften av hele maskinen avhenger av dens styrke.

Spakstrukturen er satt sammen av treemner. Vanlige furubarer vil selvfølgelig ikke fungere her. Du bør bruke eik eller bøk. Ikke la kostnadene for slikt materiale skremme deg - bena fra en gammel stol er perfekt brukt til spaker. Vi kutter ut de rette seksjonene - og en sterk spakmekanisme er klar.

På endene av spakene lager vi langsgående kutt, der vi installerer festet til sagbladet for stikksager. Selve festet er en metallplate 2-3 mm tykk med hull. Det øvre hullet er for feste i spaken, det nedre brukes til å klemme sagbladet. For enkelhets skyld bruker vi vingemuttere.

I underarmen en lignende design i speildesign.

Vi installerer spaksystemet i rammen. Vi kobler de bakre delene av spakene med et skrubånd (lanyard). Med dens hjelp justeres sagbladets spenning.

For enkelhets skyld kan du installere en støttefjær. I tillegg til hovedfunksjonen, vil den tjene som en buffer som myker opp rykk under mekanismens frem- og tilbakegående bevegelse.

Veivmekanismen er laget av kryssfiner 10-12 mm tykk. For å fikse rotasjonsaksen bruker vi innebygde lagre som passer inn i de forberedte hullene i stativene.

Populært: Kjemisk anker for betong med mer

Stativ er sammenkoblet, og danner en solid støtte for svinghjulet. En vanlig bolt eller tapp brukes som akse. Styrkeklasse ikke mindre enn 8.

Vi kobler svinghjulet til den nedre armen ved hjelp av en koblingsstang. Den er laget av samme kryssfiner. For å øke lengden på setet under akselen limer vi de to halvdelene. Stengene for tilkobling til spaken er av metall.

Vi sjekker forløpet til trapes - spakene skal bevege seg fritt, spenningen på lerretet endres ikke. Rotasjonsaksen kan smøres med fett. Etter å ha kombinert alle aksiale forbindelser, produserer vi den endelige fikseringen av strukturen.

Det neste trinnet er produksjonen av et skrivebord med en roterende mekanisme. En svingbue med spor er kuttet ut av kryssfiner.

Vi installerer bordet på sengen, for å stramme rotasjonsmekanismen bruker vi en vingemutter eller vi lager et praktisk svinghjul fra tre. Ved å snu bordplaten kan du kutte gulvet i forskjellige vinkler.

En elektrisk skrutrekker brukes som stasjon. Patronen er koblet til svinghjulets akse, og vi får en avtakbar elektrisk motor. Du bruker et elektrisk apparat som vanlig, og når du skal starte en hjemmelaget stikksag kobler du en skrutrekker til svinghjulets akse.

Vi bruker en klemme med variabel kraft som hastighetsregulator.

Denne enkle armaturen er laget av skrustramming (fra bordlampe eller klemmer) og en sterk stropp.

Tegninger for produksjon er ikke nødvendig, alle strukturelle elementer er laget "på plass". Det er praktisk å jobbe med maskinen, til tross for enkelheten i designet.

Du kan lage en maskin i henhold til denne tegningen, den endrer ikke essensen. Alt er testet og vil fungere.

En veldig lærerik video av den engelske håndverkeren. En detaljert historie som viser tegninger og en demonstrasjon av å lage en stikksagmaskin av kryssfiner, og en skrutrekker ble brukt som motor, du kan også tilpasse en drill.

Stasjonær design for intensiv bruk

Designet er satt sammen av vanlige elementer i girkassen. Om nødvendig kan festingen av koblingsstangen forsterkes med en ekstra metallinnsats. Alle stativer og fester er laget av metall. Så det er mindre vibrasjoner, og det blir ingen slitasje.

Det kan lages med egne hender, igjen fra improviserte materialer.

Spaken som støtter føringen er gjort bevegelig slik at enheten kun kan brukes når det er nødvendig.

Bunnlinjen: du kan lage en stikksag selv uten stor finansielle kostnader. Det viktigste er å bestemme oppgavene, og velge den optimale designen.

Alexander viste seg en veldig interessant hjemmelaget stikksagmaskin. For en trinn-for-trinn beskrivelse med forklaring av dimensjonene til delene, se denne videoen.

Hjemmelaget stikksag fra en elektrisk stikksag: gjør-det-selv-tegninger

Hvis du er interessert i å skjære og lage figurer eller deler av tre, plast eller lignende materiale, kan du ikke klare deg uten et verktøy hvis navn minner om den fjerne sovjetiske fortiden: dette er en stikksag.

Jigsaw Jigsaw Strife, nå i salg er både "pioner" elementære manuelle modeller, og elektriske moderne instrumenter, bare eksternt som ligner de vanlige filene.

Hjemmelaget maskin

Du kan også lage en stikksag selv: i teknisk litteratur og nettverket tilbys mange diagrammer og tegninger av elektriske stikksager.

Et eksempel på produksjon av en stikksagmaskin.

En hjemmelaget stikksag vil hjelpe deg profesjonelt å lage selv deler av de mest bisarre former. Først må du bestemme deg for det mest passende designet for deg.

Teknisk beskrivelse og komponenter

Det skjematiske diagrammet for enhver stikksagmaskin er det samme for forskjellige modeller.

Den må inneholde følgende deler:

- fil;

- kjøring med en effekt på ca. 150 W;

- vippe for oppspenning av filen;

- arbeidsflate med gradering;

- boreblokk osv.

Forbruksvarer er festet på arbeidsflaten. I avanserte modeller er det spesielle enheter for roterende bevegelser av delen, der arbeidsflaten kan endre helningsvinkelen.

Dimensjonene på overflaten vil avhenge av produksjonen og kreative planer: Jo større delene du skal kutte, desto større bør produksjonsbordet ditt være. Tradisjonelle størrelser er vanligvis rundt 30 - 40 cm.

Typene sagblad er varierte. De er først og fremst avhengige av forbruksvarer. Dimensjonene til delene for kutting er også viktige. Konvensjonelle sagblad for arbeid med tre har en lengde på ca. 35 - 40 cm. De er i stand til å sage deler laget av tre eller plast med en tykkelse på ikke mer enn 100 mm.

En annen den viktigste detaljen maskin: sveivmontering. Funksjonen kan neppe overvurderes: det er han som overfører bevegelsen fra stasjonen til filen, snur roterende bevegelse inn i progressive.

Monteringstegning av en stikksagmaskin.

På grunn av dette begynner filen å svinge med høy frekvens, hastigheten på slike oscillasjoner er i gjennomsnitt ca. 800 - 1000 rpm. Det er viktig å huske på amplituden til vertikale vibrasjoner, den bør ikke overstige 50 mm.

I avanserte moderne stikksagmodeller varierer hastigheten avhengig av type forbruksmateriell. De fleste skrivebordsmodeller fungerer i to hastighetsmoduser. Oftest er det 600 og 1000 rpm.

Modellserie av stikksagmaskiner

Oftest er maskiner forskjellige i sin elektriske drivkraft, verdiområdet er stort: fra 90 til 500 watt.

Disse enhetene er også delt inn i varianter basert på deres grunnleggende design:

- universell;

- på suspensjon;

- med eksamen;

- med en skyvelære i nedre posisjon;

- med dobbel støtte.

Stikksager med bunnstøtte

Skjema av maskindesignelementer.

De mest brukte og populære modellene er maskiner med lavere støtte. Deres funksjon er inndelingen av arbeidsrammen i øvre og nedre deler.

Mens den øvre delen bare inneholder én sage- og rengjøringsenhet, inneholder den nedre delen mange arbeidselementer: en elektrisk motor, en bryter, en girenhet og en kontrollenhet. Denne designen gjør det mulig å kutte ark av materialer av nesten alle størrelser.

Maskiner med dobbel støtte

En hjemmelaget stikksag med dobbel skyvelære skiller seg fra den nedre kaliperen ved tilstedeværelsen i den øvre delen av en spesiell tilleggsstang og skrivebord med muligheten til å endre helningsvinkel og total høyde.

Disse modellene er designet for å fungere med overdimensjonerte deler. En slik maskin er lettere å lage enn den forrige modellen. Det er begrensninger i materialene du kan jobbe med det: deres tykkelse bør ikke overstige 80 mm.

Hengemaskiner

Navnet taler for seg selv: modellen er mobil, den fungerer uten ramme. Det grunnleggende poenget i denne designen er bevegelsen til skjærefilen, og ikke forbruksmaterialet. Selve modulen er festet i taket, sagen settes i bevegelse manuelt.

Alt dette gir seriøse fordeler: på denne måten kan du lage de mest komplekse mønstrene, overflatedimensjonene er ikke begrenset av noe.

Uteksaminerte enheter

Universelle maskiner

Slike enheter kalles vanligvis elektrisk stikksag. Deres funksjon er muligheten til å utføre flere operasjoner som sliping, polering, saging, etc.

Hvordan lage en stikksagmaskin med egne hender?

Vi vil ikke stoppe ved produksjonen av de enkleste maskinene: du kan enkelt finne slike manualer med videostøtte på nettet. La oss snakke om hjemmelagde maskiner fra en elektrisk stikksag.

Montering av maskinen med egne hender.

Her er arbeidssekvensen for produksjonen deres:

- Vi lager en ramme av en kryssfinerplate eller plast.Hovedsaken er at tykkelsen er minst 12 mm. Sengens funksjon er et fundament, en arbeidsflate og et sted for festemekanismer og en elektrisk motor.

- Vi plasserer en spesiell gyngestol med en eksentrisk på motsatt side.Vi kobler dem ved hjelp av en metallstang med lagre. Alle festene i designet er skruer.

- Vi gjør installasjonen av mellomakselen. For å gjøre dette må du forberede to lagre, sett remskiven på akselen så tett som mulig, og fest den forsiktig med skruer. Lignende handlinger utføres med en eksentrisk.

- Ved gyngestolen bør amplituden av bevegelser endres. For å gjøre dette må du endre festestedet for skruen, som vi borer nøyaktig fire gjengede hull for på den eksentriske flensen. Hullene skal være plassert i forskjellige avstander fra aksen. Med en endring i festestedet for skruen, vil svingen til amplituden til gyngestolen endres.

- Vi lager en gyngestol: dette er ikke annet enn vippearmer av tre, i hvis bakre ende skruene du bygde i forrige avsnitt er satt inn, disse er spennskruer. Selve vippearmene er festet til stativet med hengsler. Vi fikser filen på forenden av vippearmene. Forrige og gitte stadier må gjøres med stor forsiktighet og flid. Faktum er at det å feste filen er en grunnleggende viktig ting. Vippearmer med plater utsettes for konstante belastninger under bevegelse på grunn av deres stive avrettingsmasse med skruer.

- Du trenger et stativ til en gyngestol, det vil være bedre om den er laget av et helt stykke materiale. Vi lager et spor for den første vippearmen på toppen av stativet. Fra den nedre enden har vi en spesiell rektangulær åpning for den andre vippearmen.

Maskinen din er klar. Vi ønsker deg kule ideer og implementering av høy kvalitet.

Produksjonsalternativer for en stasjonær stikksag

Desktop-stikksagen er designet for å kutte ulike deler med en kompleks konfigurasjon fra arkmaterialer. Dette verktøyet er i stand til å jobbe med MDF, sponplater, fiberplater og mange andre.

Stikksager kan også kutte ut de indre konturene til deler, hvis du først lager et lite hull.

Dette verktøyet har et bredt spekter av applikasjoner, siden det er i stand til å gi høy produktivitet, som ikke kan oppnås med en konvensjonell baufil.

Enhetsdiagrammene for alle stikksagmaskiner er vanligvis de samme. Etter å ha nøye undersøkt tegningene, som viser dette verktøyet, kan du se følgende strukturelle enheter:

- seng, som også ofte kalles kroppen. Den er designet for å imøtekomme alle strukturelle elementer i enheten;

- drivmekanisme;

- sveivmekanisme. Det er nødvendig å konvertere rotasjonsenergien til motorakselen til bevegelsen til filen som brukes under drift;

- dobbel rocker. Utstyrt med festemidler for saging og spennanordning;

- Skrivebord. I noen moderne modeller har den en dreiemekanisme som beveger seg til en gitt vinkel.

Hjemmelaget stikksag i kryssfiner.

Hvordan lage en maskin fra en stikksag?

For å lage en stikksag fra en manuell stikksag, følg disse instruksjonene:

Alle kan lage en slik stikksagmaskin med egne hender. Dens fordel ligger i det faktum at denne enheten til enhver tid kan demonteres raskt og kun håndverktøy kan brukes.

Hjemmelaget stikksag bord-maskin fra en manuell stikksag

Hvordan lage et mer profesjonelt verktøy?

En hjemmelaget stikksag kan ha alle egenskapene som finnes i profesjonelt utstyr. For å lage det, må du følge disse instruksjonene:

Typer metallskiver

Hvordan lage en maskin fra en symaskin?

Fra en symaskin oppnås en utmerket stikksag, som er utstyrt med en sagbladbevegelsesregulator. Det er ikke vanskelig å lage det hvis du følger disse instruksjonene:

Alle de presenterte alternativene for produksjon av stikksagmaskiner er svært vellykkede. De resulterende enhetene er svært produktive, og det er ikke vanskelig å lage dem. Avhengig av deres ferdigheter, vil hver mester kunne velge beste modellen hjemmelaget utstyr.

Video: Symaskinstikksag

Gjør-det-selv stikksagmaskin: tegninger, beskrivelse og video

Desktop-stikksagen er et spesialisert utstyr som er mye brukt i snekkerindustrien. Den brukes til å kutte trelast og sage figurerte deler fra forskjellige materialer.

Et særtrekk ved slike enheter er muligheten for å kutte mens integriteten til den ytre konturen av arbeidsstykket opprettholdes.

Avhengig av hvilken fil som er installert på strukturen, lar maskinen deg behandle naturlig tre og dets derivater, så vel som plastbaser og til og med metall.

En slik universell enhet er uunnværlig når du utfører konstruksjons- og reparasjonsaktiviteter, så vel som i produksjon av møbler og suvenirer. Med dens hjelp utføres kunstnerisk saging av komponenter til innredningsartikler og interiør dingser.

Ofte kjøpes slikt utstyr ikke bare av spesialister, men også av hjemmehåndverkere til husholdningsformål. Ofte lurer brukere på hvordan man lager en stikksag med egne hender, for noen ganger er det irrasjonelt å kjøpe en fabrikkenhet, dessuten er det helt enkelt å sette sammen en hjemmelaget stikksag, det viktigste er å kjenne til funksjonene i designet.

Nedenfor er et diagram over verktøyet som vil hjelpe deg å forstå strukturen bedre.

Enhet og operasjonsprinsipp

Den stasjonære fabrikkprøven inkluderer et skrivebord for en stikksag, på hvilken en enhet med et skjæreelement er festet, samt en elektrisk stasjon og en sveivmekanisme installert under bordplaten. Spenningsenheten kan monteres både øverst og nederst på maskinen.

Mange modeller av enheter lar deg kutte materiale i forskjellige vinkler, noe som er nødvendig når du lager et skrått kutt. Svært ofte, for større brukervennlighet, påføres markeringer på svingmekanismen, stoppere og føringer.

Lengden på kuttet avhenger direkte av dimensjonene til stikksagbordet, og i de fleste modeller er denne parameteren begrenset til 30 - 40 cm.

Hvis du begynner å lage en stikksagmaskin med egne hender, vær oppmerksom på at høy effekt er en av de viktigste parametrene for ethvert arbeidsverktøy, men når det gjelder en elektrisk stikksag, er dette ikke helt sant, og for husholdningsformål eller en mini snekkerverksted, en 150 watt enhet er nok. Et viktigere element her er sveivmekanismen, som er ansvarlig for kvaliteten på overføringen av motormomentet til forover-returbevegelsen utført av skjæreelementet i vertikal posisjon.

Et standard stikksagverktøy som kan brukes til husholdningsformål er preget av en oscillasjonsfrekvens på opptil 1000 bevegelser per minutt med en amplitude på 3-5 cm Mange prøver sørger for hastighetsjustering for behandling av ulike materialer.

I de fleste tilfeller er en sag installert på et slikt verktøy, hvis lengde er opptil 35 cm, noe som gjør det mulig å kutte deler med en tykkelse på opptil 10 cm.

Bredden på neglefilene kan være helt forskjellig, fra ultratynne (2 mm) til grovere (10 mm), mens bredden varierer mellom 0,6 – 1,25 mm.

For at skjæreelementet, uavhengig av tykkelsen, skal fungere i lang tid uten brudd og sprekker, er det nødvendig å gi det optimal spenning langs hele lengden, som de tyr til hjelp av spiral- og fjærfjærer, og denne funksjonen må tas i betraktning når du monterer en stasjonær stikksag med egne hender.

Som et ekstra alternativ på fabrikkens maskiner leveres en luftpumpe for å fjerne sagflis fra skjærelinjen.

En blokk med en borerigg vil også være nyttig, men du må betale ekstra for hver ekstra node, så det er bedre å umiddelbart bestemme behovet for individuelle elementer i enheten.

I prinsippet har vi nevnt alle hovedpunktene i konfigurasjonen og typen enhet for saging av emner, derfor foreslår vi i neste del av artikkelen å lære å lage en hjemmelaget stikksag, spesielt siden mer enn ett hjem master er interessert i dette problemet.

Monteringsanvisning

Mange håndverkere lager en stikksag fra en kjøleskapskompressor eller en vanlig drill, og konverterer håndverktøyene sine til elektriske.

Du kan også sette skjærebladet i bevegelse ved hjelp av en motor fra vaskemaskin, foreslår vi å vurdere opprettelsen av stikksager fra manuelle elektriske stikksager og gamle symaskiner.

De som ønsker å lage en stikksagmaskin med egne hender, kan bruke følgende tegning av designen:

Vi lager en manuell stikksag

Komme i gang, først og fremst lager de et bord for en stikksag, som de bruker et ark med tykk kryssfiner eller metall, der det vil være nødvendig å kutte gjennom hull for skjærebladet og festene, og gjennom dem den manuelle enheten plassert nedenfra er festet til bærekonstruksjonen.

Det er praktisk at maskinen som er laget på kort tid, raskt demonteres ved første forespørsel, og du bruker igjen en manuell elektrisk stikksag.

Tidligere har vi nevnt at standardenheten er utstyrt med fjærer som gir neglefilen det nødvendige spenningsnivået, så du kan ikke klare deg uten en vippearm, hvor den ene kanten er under fjærspenning, og den andre gir feste til skjæreelement av en stikksagmaskin, omgjort fra en elektrisk stikksag.

Du kan bruke et annet alternativ, der du trenger å klemme banen mellom to styreruller, men dette alternativet er mindre pålitelig. Takket være slike enkle handlinger kan produksjonen av en maskin fra en elektrisk stikksag utføres uten problemer på kort tid.

Vi minner om at før du starter arbeidet med en hjemmelaget stikksag, må pendelslaget på den slås av.

En stikksag fra en symaskin monteres også raskt og enkelt, dessuten vil du i dette tilfellet få en fullverdig hjemmelaget stikksag med sagbladslagkontroll, som leveres av en hastighetsbryter på syutstyret.

Så først fjerner de mekanismen for veving av tråder, som er plassert av de fleste produsenter i den nedre delen av apparatet.

For å gjøre dette trenger du bare å skru ut et par bolter, hvoretter splinten slås ut og drivakselen som fører til trådveveenheten fjernes.

Forresten, stikksag er litt modifisert, eller rettere sagt, kuttet i henhold til størrelsen på den lengste nålen som kan installeres på denne maskinen. For ikke å lage en adapter for å feste skjæreelementet til setet, er det nok å slipe av de øvre fortennene og skjerpe den nedre delen av bladet.

Nå er alt klart for å installere kutteren i nåleholderen, og du kan starte prosessen med å sage emner, som vist i videoen.