Algoritmo del controller PID discreto semplice

Supportato da tutti i microcontrollori AVR

La funzione PID utilizza 534 byte di memoria flash e 877 cicli del processore (IAR - ottimizzazione di dimensioni ridotte)

1. Introduzione

Questo manuale descrive una semplice implementazione di un controller PID (Proporzionale-Integrale-Derivato) discreto.

Quando si lavora con applicazioni in cui il segnale di uscita del sistema deve cambiare in base al valore di riferimento, è necessario un algoritmo di controllo. Esempi di tali applicazioni sono un'unità di controllo del motore, un'unità di controllo per temperatura, pressione, flusso del fluido, velocità, forza o altre variabili. Il controller PID può essere utilizzato per controllare qualsiasi variabile misurata.

Molte soluzioni sono state utilizzate nel campo del controllo per molto tempo, ma i controller PID possono diventare lo "standard del settore" grazie alla loro semplicità e alle buone prestazioni.

Per ottenere Informazioni aggiuntive per i controller PID e le loro applicazioni, il lettore dovrebbe fare riferimento ad altre fonti, come Controller PID di KJ Astrom & T. Hagglund (1995)

Figura 1-1. Risposte tipiche di un controller PID a un cambio di passo nel segnale di riferimento

2. Regolatore PID

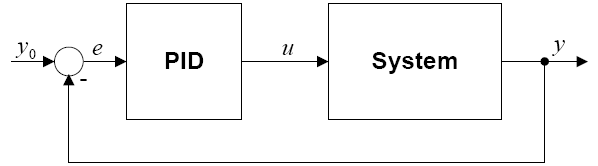

La Figura 2-1 mostra un diagramma di un sistema con un controller PID. Il controller PID confronta il valore di processo misurato Y con un dato valore di riferimento Y0. La differenza, o errore, E, viene quindi elaborata per calcolare un nuovo processo di input, U. Questo nuovo processo di input tenterà di portare il valore del processo misurato più vicino al valore specificato.

Un'alternativa a un sistema di controllo ad anello chiuso è un sistema di controllo ad anello aperto. Un circuito di controllo aperto (senza feedback) in molti casi non è soddisfacente e la sua applicazione è spesso impossibile a causa delle proprietà del sistema.

Figura 2-1. Sistema di controllo PID ad anello chiuso

A differenza dei semplici algoritmi di controllo, un controller PID è in grado di controllare un processo in base alla sua cronologia e alla velocità di cambiamento. Ciò fornisce un metodo di controllo più accurato e stabile.

L'idea principale è che il controller riceva informazioni sullo stato del sistema utilizzando un sensore. Quindi sottrae il valore misurato dal valore di riferimento per calcolare l'errore. L'errore verrà gestito in tre modi: gestire il tempo presente con il termine proporzionale, tornare al passato utilizzando il termine integrale e anticipare il futuro utilizzando il termine differenziale.

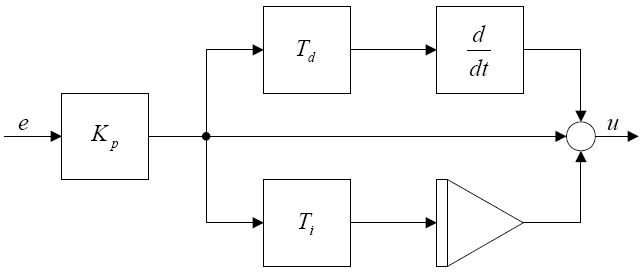

La Figura 2-2 mostra lo schema del circuito di un controller PID, dove Tp, Ti e Td sono rispettivamente le costanti di tempo proporzionale, integrale e derivata.

Figura 2-2. Diagramma del controller PID

2.1 Proporzionale

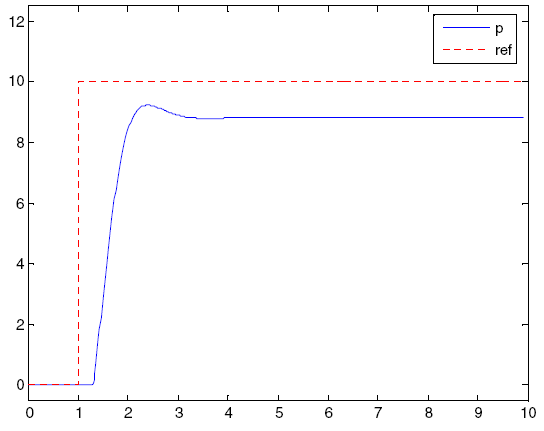

Il termine proporzionale (P) fornisce un segnale di controllo proporzionale all'errore calcolato. L'utilizzo di un solo controllo proporzionale dà sempre un errore stazionario, tranne quando il segnale di controllo è zero e il valore del processo di sistema è uguale al valore richiesto. Sulla fig. 2-3, compare un errore stazionario nel valore del processo di sistema dopo una variazione del segnale di riferimento (rif). L'uso di un termine P troppo grande darà un sistema instabile.Figura 2-3. P risposta del controller a un cambio di passo nel segnale di riferimento

2.2 Termine integrale

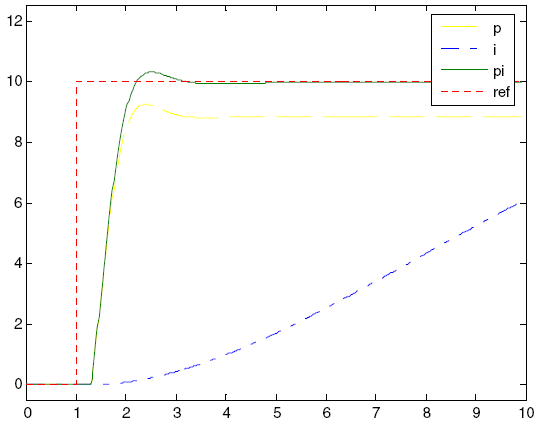

La componente integrale (I) rappresenta gli errori precedenti. La somma dell'errore continuerà fino a quando il valore del processo di sistema diventa uguale al valore desiderato. Solitamente, la componente integrale viene utilizzata insieme alla componente proporzionale, nei cosiddetti regolatori PI. Utilizzando solo la componente integrale si ottiene una risposta lenta e spesso un sistema oscillante. La Figura 2-4 mostra la risposta al gradino dei controller I e PI. Come puoi vedere, la risposta del controller PI non ha errori stazionari e la risposta del controller I è molto lenta.

Figura 2-4. La risposta del controller I- e PI a una variazione graduale del valore controllato

2.3 Termine derivato

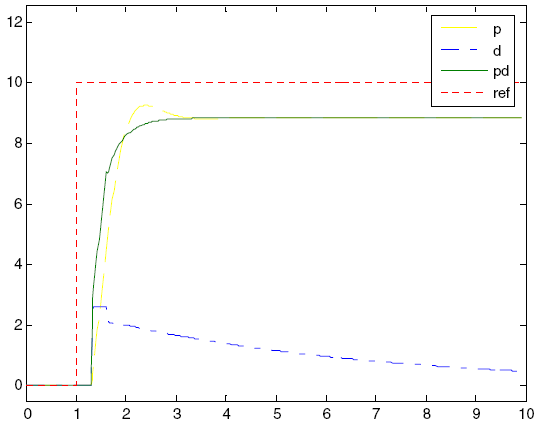

Il termine differenziale (D) è il tasso di variazione dell'errore. L'aggiunta di questo componente migliora la risposta del sistema a un cambiamento improvviso del suo stato. Il termine differenziale D viene solitamente utilizzato con algoritmi P o PI, come i controller PD o PID. Una grande componente differenziale D di solito fornisce un sistema instabile. La Figura 2-5 mostra le risposte del controller D e PD. La risposta del controller PD fornisce un aumento più rapido del valore di processo rispetto al controller P. Si noti che il termine differenziale D si comporta essenzialmente come un filtro passa-alto per il segnale di errore e quindi rende facilmente il sistema instabile e più suscettibile al rumore.

Figura 2-5. Risposta del controller D e PD a un cambio di passo nel segnale di riferimento

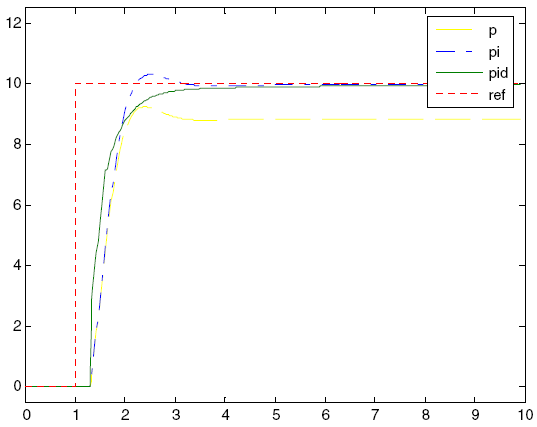

Il controller PID offre le migliori prestazioni perché utilizza tutti i componenti insieme. La Figura 2-6 confronta i controller P, PI e PID. PI migliora P rimuovendo l'errore stazionario e PID migliora PI con una risposta più rapida.

Figura 2-6. Risposta del controller P, PI e PID a una variazione graduale nel segnale di riferimento

2.4. Impostazioni

Il modo migliore per trovare i parametri richiesti dell'algoritmo PID è utilizzare un modello matematico del sistema. Tuttavia, spesso non esiste una descrizione matematica dettagliata del sistema e le impostazioni dei parametri del controller PID possono essere effettuate solo sperimentalmente. Trovare i parametri per un controller PID può essere un compito arduo. Qui Grande importanza avere dati sulle proprietà del sistema e varie condizioni il suo lavoro. Alcuni processi non dovrebbero consentire alla variabile di processo di superare il setpoint. Altri processi dovrebbero ridurre al minimo il consumo di energia. Anche il requisito più importante è la stabilità. Il processo non dovrebbe fluttuare in nessun caso. Inoltre, la stabilizzazione deve avvenire entro un certo tempo.

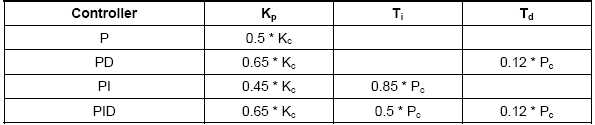

Esistono alcuni metodi per regolare il controller PID. La scelta del metodo dipenderà in gran parte dal fatto che il processo possa essere offline per l'ottimizzazione o meno. Il metodo Ziegler-Nichols è un noto metodo di ottimizzazione non offline. Il primo passo in questo metodo consiste nell'impostare i guadagni I e D a zero, aumentando il guadagno P fino a un'oscillazione costante e stabile (il più vicino possibile). Quindi vengono registrati il guadagno critico Kc e il periodo di oscillazione Pc e i valori P, I e D vengono corretti utilizzando la Tabella 2-1.

Tabella 2-1. Calcolo dei parametri secondo il metodo Ziegler-Nichols

Spesso è necessaria un'ulteriore messa a punto dei parametri per ottimizzare le prestazioni di un controller PID. Il lettore dovrebbe notare che ci sono sistemi in cui un controller PID non funzionerà. Questi possono essere sistemi non lineari, ma in generale sorgono spesso problemi con il controllo PID quando i sistemi sono instabili e l'influenza del segnale di ingresso dipende dallo stato del sistema.

2.5. Controller PID discreto

Il controller PID discreto leggerà l'errore, calcolerà ed emetterà il segnale di controllo per il tempo di campionamento T. Il tempo di campionamento deve essere inferiore alla costante di tempo più piccola nel sistema.

2.5.1. Descrizione dell'algoritmo

A differenza dei semplici algoritmi di controllo, il controller PID è in grado di manipolare il segnale di controllo in base alla cronologia e alla velocità di variazione del segnale misurato. Ciò fornisce un metodo di controllo più accurato e stabile.

La Figura 2-2 mostra il progetto del circuito del controller PID, dove Tp, Ti e Td sono rispettivamente le costanti di tempo proporzionale, integrale e derivata.

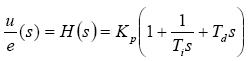

La funzione di trasferimento del sistema mostrata nella Figura 2-2 è:

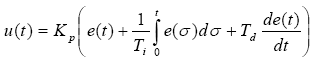

Approssimiamo le componenti integrale e differenziale per ottenere una forma discreta

Per evitare che questa modifica del valore di processo di riferimento apporti modifiche rapide indesiderate sull'ingresso di controllo, il controllore migliora in base al termine derivato solo sui valori di processo:

3. Implementazione di un controllore PID in C

A questo documento è allegata un'applicazione funzionante C. Una descrizione completa del codice sorgente e le informazioni sulla compilazione sono disponibili nel file "readme.html".

Figura 3-1. Diagramma di flusso dell'applicazione demo

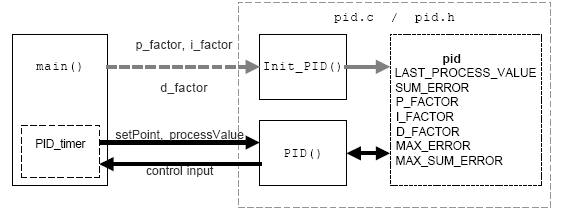

La Figura 3-1 mostra un diagramma semplificato dell'applicazione demo.

Il controller PID utilizza una struttura per memorizzare il proprio stato e parametri. Questa struttura viene inizializzata dalla funzione principale e solo un puntatore ad essa viene passato alle funzioni Init_PID() e PID().

La funzione PID() deve essere chiamata per ogni intervallo di tempo T, questo è impostato da un timer che imposta il flag PID_timer quando il tempo di campionamento è trascorso. Quando il flag PID_timer è impostato, il programma principale legge il valore di riferimento del processo e il valore di sistema del processo, chiama la funzione PID() e invia il risultato all'ingresso di controllo.

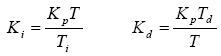

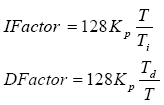

Per aumentare la precisione, p_factor, i_factor e d_factor vengono aumentati di 128 volte. Il risultato dell'algoritmo PID viene successivamente ridotto dividendo per 128. Il valore di 128 viene utilizzato per fornire un'ottimizzazione della compilazione.

![]()

Inoltre, l'influenza di Ifactor e Dfactor dipenderà dal tempo T.

3.1. Avvolgimento integrale

Quando il processo di input, U, raggiunge un valore sufficientemente alto, diventa limitato. O dall'intervallo numerico interno del controller PID, dall'intervallo di uscita del controller o soppresso negli amplificatori. Ciò si verifica se c'è una differenza sufficientemente grande tra il valore misurato e il valore di riferimento, di solito perché il processo presenta più disturbi di quanti il sistema sia in grado di gestire.

Se il controller utilizza un termine integrale, questa situazione può essere problematica. In una situazione del genere, il termine integrale si sommerà costantemente, ma in assenza di gravi violazioni, il controller PID inizierà a compensare il processo fino a quando la somma integrale non tornerà alla normalità.

Questo problema può essere risolto in diversi modi. In questo esempio, la somma integrale massima è limitata e non può essere maggiore di MAX_I_TERM. Misura giusta MAX_I_TERM dipenderà dal sistema.

4. Ulteriore sviluppo

Il controller PID qui presentato è un esempio semplificato. Il controller dovrebbe funzionare bene, ma alcune applicazioni potrebbero richiedere che il controller sia ancora più affidabile. Potrebbe essere necessario aggiungere una correzione di saturazione nel termine integrale, basata sul termine proporzionale solo sul valore di processo.

Nel calcolo di Ifactor e Dfactor, il tempo di campionamento T fa parte dell'equazione. Se il tempo di campionamento T utilizzato è molto inferiore o superiore a 1 secondo, l'accuratezza di Ifactor o Dfactor sarà insufficiente. È possibile riscrivere il PID e l'algoritmo di ridimensionamento in modo da preservare l'accuratezza dei termini integrale e differenziale.

5. Letteratura di riferimento

KJ Astrom & T. Hagglund, 1995: Controller PID: teoria, design e ottimizzazione.

Società internazionale per la misurazione e la truffa.

6. File

AVR221.rarTradotto da Kirill Vladimirov su richiesta

Lezione 30Implementazione del controllore PID e del filtraggio digitale nei controllori

I controller a microprocessore consentono di implementare sia controller discreti che analogici, nonché controller non lineari e autoregolanti. Il problema principale del controllo digitale è trovare la struttura appropriata del controllore e dei suoi parametri. L'implementazione software di algoritmi di controllo per questi parametri è solitamente un compito relativamente semplice.

Ogni regolatore deve includere anche mezzi di protezione che impediscano lo sviluppo pericoloso del processo sotto l'azione del regolatore in situazioni di emergenza.

Molti TP sono caratterizzati da diversi parametri di input e output. Spesso le connessioni interne e l'interazione dei rispettivi segnali non sono critiche e il processo può essere controllato con una serie di semplici controller, con ciascun loop utilizzato nei sistemi di controllo digitale diretto.

I regolatori lineari con un ingresso/uscita possono essere rappresentati in forma generalizzata

dove tuè l'uscita del controller (variabile di controllo), tu Insieme aè il valore impostato, e a– segnale di uscita di processo (variabile controllata). Parametro P rappresenta l'ordine del regolatore.

Un normale controller PID può essere considerato come un caso speciale di un controller discreto generalizzato con P= 2.

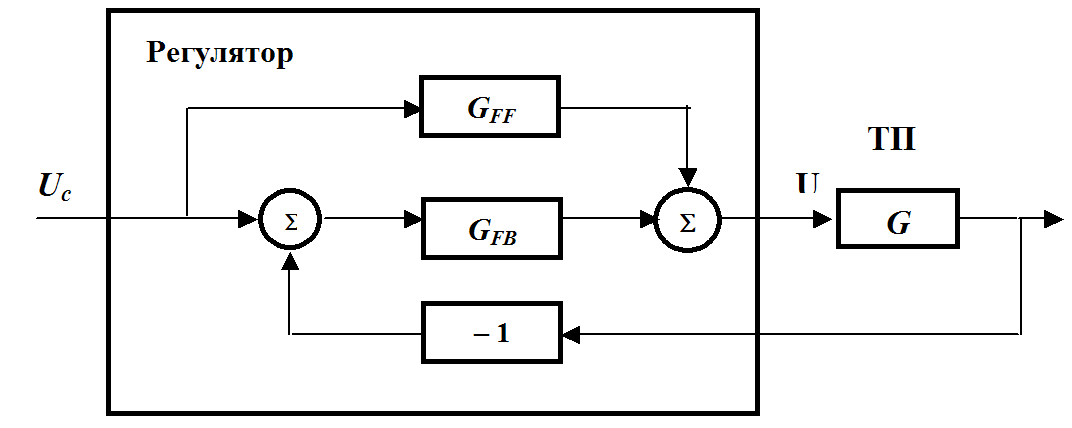

Si consideri un regolatore composto da due parti: un circuito di feedback (feedback) G Facebook (S) che gestisce l'errore e , e ciclo feedforward G FF (S), che controlla le modifiche nell'azione di impostazione e aggiunge un termine di correzione al segnale di controllo in modo che il sistema risponda più rapidamente alle modifiche nell'impostazione. Per questo controller, l'azione di controllo u (S ) è la somma di due segnali

Questa espressione può essere riscritta come

dove u F 1 (S) è un segnale di prelazione basato sul valore di riferimento (azione di impostazione), a u F 2 (S) è un segnale di feedback.

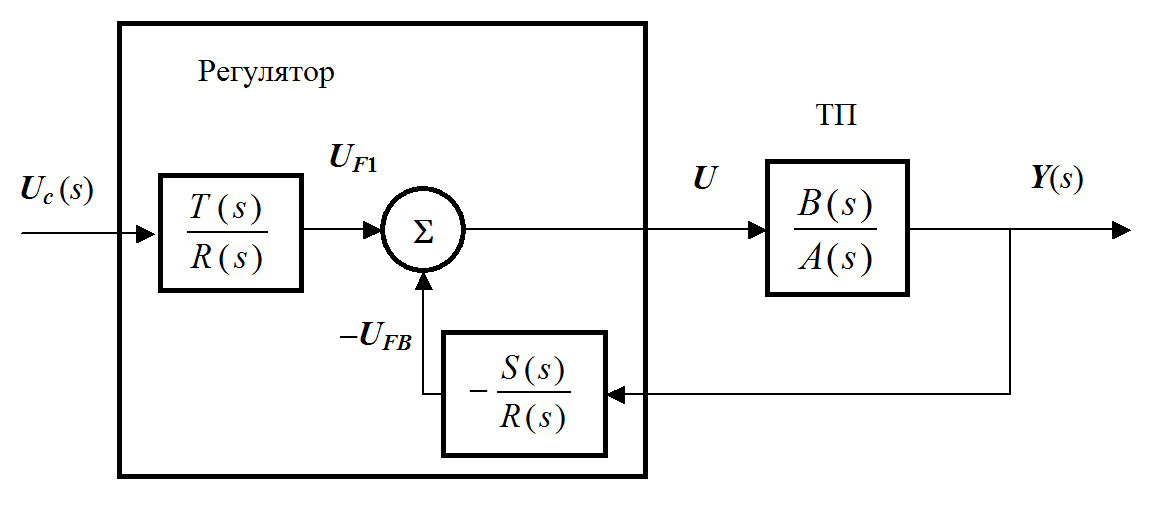

Fig.30.1.Un controller contenente un circuito di controllo feedforward basato su un valore di riferimento (setpoint) e un circuito di feedback basato sull'uscita del processo un

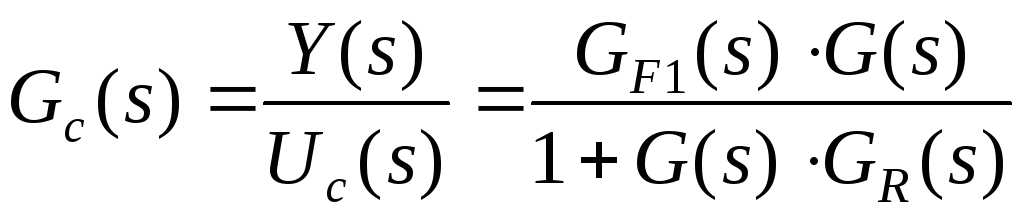

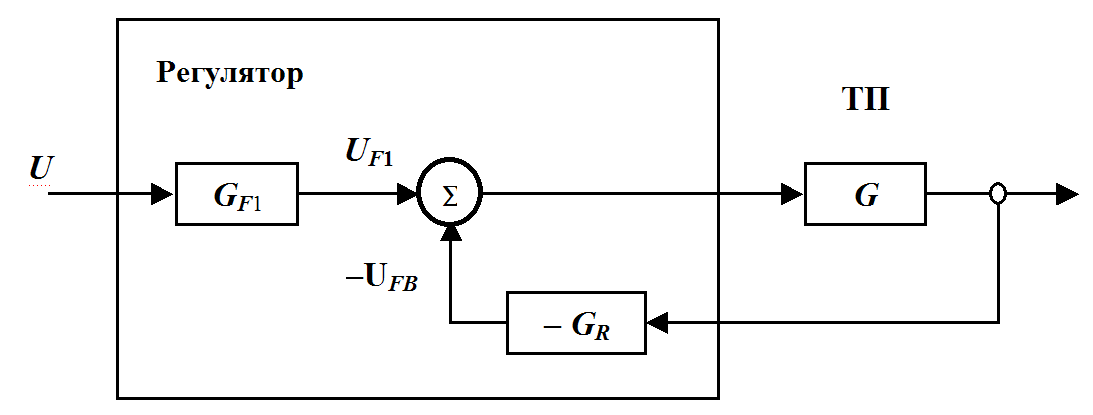

Il controller ha due segnali di ingresso u c (S) e Y(S) e, quindi, può essere descritto da due funzioni di trasferimento G F 1 (S) e G R (S).

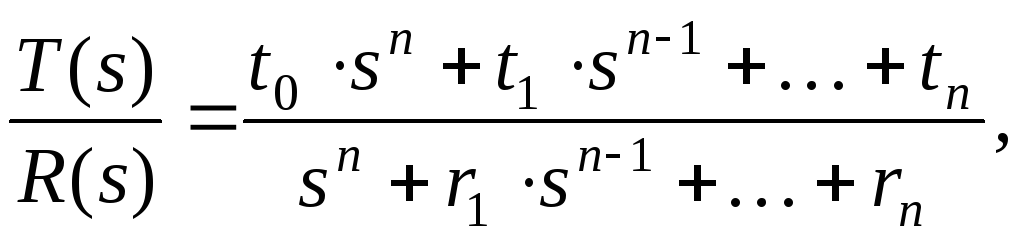

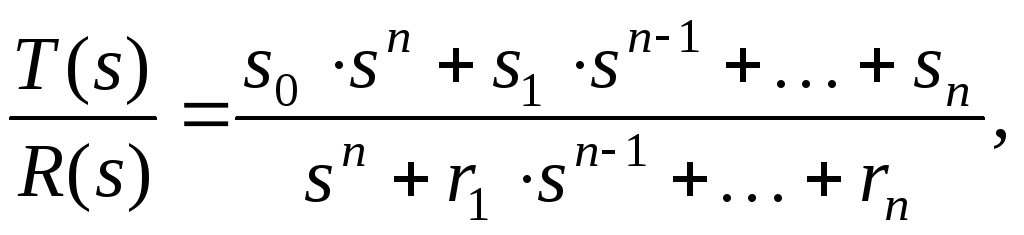

|

|

Dal momento che il controller con PF (30.3) ha dovuto G F 1 (S) coefficienti più regolabili rispetto a un regolatore convenzionale, quindi il sistema di controllo chiuso ha caratteristiche migliori.

La posizione dei poli del sistema di retroazione può essere modificata tramite il regolatore G R (S), e il controllore feedforward G F 1 (S) aggiunge nuovi zeri al sistema. Pertanto, il sistema di controllo può rispondere rapidamente ai cambiamenti nel segnale dell'attività se G F 1 (S) è scelto correttamente.

Fig.30.2. Struttura di un regolatore lineare con controllo feedforward e feedback

Grazie all'uso di un tale controller, è possibile creare sistemi di controllo (servo) ad alta precisione mediante azionamenti elettrici, robot o macchine utensili. Per loro, è importante che la risposta all'output del processo sia rapida e precisa per qualsiasi modifica del riferimento.

Se il numeratore e denominatore del PF G R (S), e G F 1 (S) in (23.3) da esprimere con polinomi in S , allora la descrizione del controllore dopo le trasformazioni può essere rappresentata nella forma seguente

G

de

de

r io ,S io ,t io – parametri di polinomi PF, S– Operatore Laplace.

Il controller corrispondente all'equazione (30.4) può essere rappresentato come un controller generalizzato (generalcontroller)

Il PF del processo può essere espresso come

Fig.30.3. La struttura di un controllore lineare con controllo feedforward e feedback sotto forma di PF

Se una R(S),S(S) e T(S) hanno un ordine sufficientemente alto, cioè un numero sufficiente di "manopole di sintonia", il PF di un sistema chiuso può essere variato su un'ampia gamma. Ordinanza del regolatore P deve essere lo stesso del processo originale. Sì, raccogliendo R(S) e S(S), si può cambiare arbitrariamente il denominatore del PF di un sistema chiuso. In teoria, ciò significa che i poli di un sistema chiuso possono essere spostati in qualsiasi punto del piano complesso. (In pratica, la massima ampiezza e velocità di variazione del segnale di controllo limita la libertà di movimento dei poli.)

Di conseguenza, un sistema instabile avente un polo con una parte reale positiva può essere stabilizzato con l'aiuto di SU.

30.1. Implementazione del controller PID

Prima di tutto, dovrebbe essere sviluppato un modello di controllore discreto e determinata una frequenza di campionamento appropriata. L'ampiezza del valore di uscita del regolatore deve essere compresa tra i valori minimo e massimo ammissibili. Spesso è necessario limitare non solo il segnale di uscita, ma anche la velocità di variazione dovuta alle capacità fisiche delle MI e prevenirne l'eccessiva usura.

La modifica delle impostazioni dei parametri e il passaggio dal funzionamento automatico a quello manuale o altre modifiche delle condizioni operative non devono causare disturbi nel processo controllato.

I regolatori possono essere realizzati in tecnologia analogica basata su amplificatori operazionali o come dispositivi digitali basati su microprocessori. Tuttavia, hanno quasi lo stesso aspetto: un piccolo case robusto che consente l'installazione in un ambiente industriale.

Mentre la tecnologia digitale presenta molti vantaggi, l'approccio analogico è la base per le soluzioni digitali. I vantaggi dei controller digitali includono la possibilità di collegarli tra loro utilizzando canali di comunicazione, che consentono lo scambio di dati e il controllo remoto. Siamo interessati a programmi per un controller PID digitale

Modello di controller PID discreto . È necessario per l'implementazione software del controller analogico. Se il controllore è progettato sulla base di una descrizione analogica e quindi viene costruito il suo modello discreto, a intervalli di campionamento sufficientemente piccoli, le derivate temporali sono sostituite da differenze finite e l'integrazione è sostituita dalla somma. L'errore di output del processo viene calcolato per ciascun campione

e(K)= tu c (K) – y(K) .

In questo caso, l'intervallo di campionamento t Sè considerato costante e non vengono presi in considerazione eventuali cambiamenti di segnale che potrebbero essersi verificati durante l'intervallo di campionamento.

Esistono due tipi di algoritmo del controller PID: posizionale e incrementale

Algoritmo del controller PID posizionale. Nell'algoritmo posizionale ( posizione modulo) il segnale di uscita è il valore assoluto della variabile di controllo MI. Il controller PID discreto ha la forma

tu(K)= tu 0 +u P (K)+u io (K)+u D (K).

In questo caso, l'intervallo di campionamento ts è considerato costante e non si tiene conto di eventuali variazioni del segnale che potrebbero presentarsi durante l'intervallo di campionamento.

Anche con errore di controllo zero, il segnale di uscita è diverso da zero ed è determinato dall'offset tu 0 .

La parte proporzionale del responsabile del trattamento ha la forma

tu P (K)= K∙ e(K).

La parte integrale è approssimata alle differenze finite

tu io (K) = tu io (K – 1) + K∙ (t S / T io) ∙ e(K)= tu io (K – 1) + K∙ un∙ e(K).

Il valore del secondo termine al minimo t S e grande T io può diventare molto piccolo, quindi è necessario garantire la precisione richiesta della sua rappresentazione della macchina.

La parte differenziale del controller PID è approssimata dalla differenza all'indietro

tu D (K) =b∙ tu D (K – 1) – K∙ (T d / t S) ∙ (1– b)∙ [y(K)– y(K – 1)],

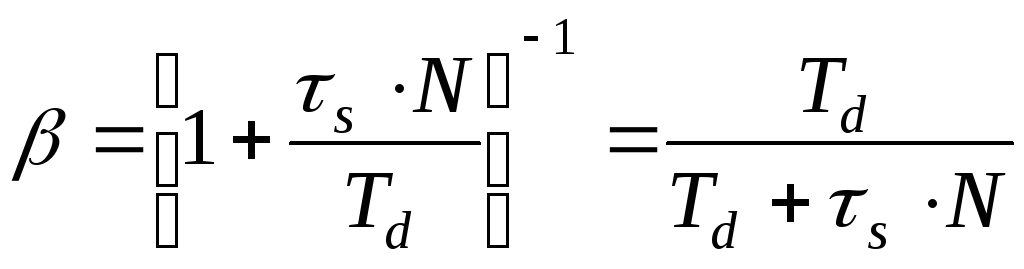

|

|

Valore T d / N = T fè il normalizzato N volte) la costante di tempo del filtro nell'approssimazione della componente differenziale della legge di controllo mediante un collegamento aperiodico del primo ordine. Numero N preso nell'intervallo da 5 a 10. Il valore bè compreso tra 0 e 1.

algoritmo di incremento. Calcola solo la variazione del suo segnale di uscita. Algoritmo di incremento ( incrementale modulo) Il controller PID è comodo da usare se l'IM è una sorta di integratore, come un motore passo-passo. Un altro esempio di tale MI è una valvola la cui apertura e chiusura è controllata da impulsi e che mantiene la sua posizione in assenza di segnali di ingresso.

Nell'algoritmo di incremento, cambia solo il segnale di uscita di controllo dall'istante ( K – 1) fino al momento K. L'algoritmo del controller è scritto come

Δ tu io (K) = tu (K) – tu (K – 1) =Δ tu P (K) + Δ tu io (K) + Δ tu D (K).

La parte proporzionale dell'algoritmo di incremento viene calcolata dall'equazione

Δ tu P (K) = tu P (K) – tu P (K – 1) =K∙ [e(K)– e(K – 1)] = K∙ Δ e(K).

Parte integrale - dall'equazione

Δ tu io (K) = tu io (K) – tu io (K – 1) =K∙ un∙ e(K).

La parte differenziale è dall'equazione

Δ tu D (K) =b Δ tu D (K – 1) – K∙ (T d / t S)∙(1– b)∙ [Δ y(K)– Δ y(K – 1),

Δ y(K) =y(K)– y(K – 1).

L'algoritmo è molto semplice. Per la sua applicazione, di norma, sono sufficienti operazioni a virgola mobile di ordinaria precisione. Non ha problemi di saturazione. Quando si passa dalla modalità manuale a un regolatore automatico che calcola gli incrementi, non è necessario assegnare un valore iniziale al segnale di controllo ( tu 0 nell'algoritmo posizionale).

L'IM può essere portato nella posizione desiderata in fase di avviamento sia con comando manuale che automatico. Un piccolo svantaggio dell'algoritmo di incremento è la necessità di tenere conto della componente integrale.

Il valore di riferimento viene ridotto sia nella parte proporzionale che in quella differenziale a partire dal secondo campione dopo che è stato modificato. Pertanto, se viene utilizzato un controllore basato su un algoritmo incrementale senza una componente integrale, il processo controllato potrebbe derivare dal valore di riferimento.

Determinazione della frequenza di campionamento in SN . È più un'arte che una scienza. Una frequenza di campionamento troppo bassa riduce l'efficienza del controllo, in particolare la capacità del sistema di controllo di compensare i disturbi. Tuttavia, se l'intervallo di campionamento supera il tempo di risposta del processo, il disturbo può influire sul processo e scomparire prima che il controllore intraprenda un'azione correttiva. Pertanto, nel determinare la frequenza di campionamento, è importante tenere conto sia della dinamica del processo che delle caratteristiche della perturbazione.

D'altra parte, una frequenza di campionamento troppo elevata porta a un aumento del carico del computer e all'usura della messaggistica istantanea.

Pertanto, la determinazione della frequenza di campionamento è un compromesso tra i requisiti della dinamica del processo e le prestazioni disponibili dei computer e dei meccanismi tecnologici. I controller digitali standard che funzionano con un numero ridotto di circuiti di controllo (da 8 a 16) utilizzano una frequenza di campionamento fissa dell'ordine di frazioni di secondo.

Il rapporto segnale/rumore influisce anche sulla frequenza di campionamento. A bassi valori di questo rapporto, cioè ad alto rumore, dovrebbe essere evitata un'elevata frequenza di campionamento, perché è più probabile che deviazioni nel segnale di misurazione siano associate al rumore ad alta frequenza e non a reali cambiamenti nel processo fisico.

Una frequenza di campionamento adeguata è considerata correlata alla larghezza di banda o al tempo di assestamento del sistema di controllo ad anello chiuso. Le regole pratiche raccomandano che la frequenza di campionamento sia 6-10 volte superiore alla larghezza di banda o che il tempo di assestamento sia di almeno cinque intervalli di campionamento.

Nel caso in cui sia accettabile un ulteriore sfasamento di 5-15°, vale la seguente regola

t S · ω Insieme a = 0,15 – 0,5 ,

dove ω Insieme a – larghezza di banda del sistema (a livello di 3 dB), t S – periodo di quantizzazione, o intervallo di campionamento. (Questo approccio è utilizzato in molti controller PID digitali industriali a loop singolo e multiplo.)

Limitazione del segnale di controllo . Esistono due prerequisiti per limitare il segnale di controllo:

1) l'ampiezza del segnale in uscita non può superare la gamma del DAC all'uscita del computer;

2) anche il range operativo di MI è sempre limitato. La valvola non apre più del 100%; il motore non può essere alimentato con corrente e tensione illimitate.

Pertanto, l'algoritmo di controllo deve includere alcune funzioni che limitano il segnale di uscita. In alcuni casi è necessario definire una banda morta, o banda morta.

Se viene utilizzato un controller con un algoritmo incrementale, le modifiche nel segnale di controllo potrebbero essere così piccole che l'MI non può elaborarle. Se il segnale di controllo è sufficiente ad influenzare l'MI, è opportuno evitare piccole ma frequenti operazioni, che possono accelerarne l'usura.

Una soluzione semplice è sommare piccole variazioni nella variabile di controllo ed emettere un segnale di controllo MI solo dopo che un valore di soglia è stato superato. L'introduzione di una zona morta ha senso solo se supera la risoluzione del DAC all'uscita del computer

Prevenzione della saturazione integrale. L'avvolgimento integrale si verifica quando il controller PI o PID deve compensare un errore che è al di fuori dell'intervallo della variabile controllata per un lungo periodo. Poiché l'uscita del regolatore è limitata, l'errore è difficile da annullare.

Se l'errore di controllo persiste a lungo, il valore della componente integrale del controller PID diventa molto grande. Questo accade se il segnale di controllo è limitato a tal punto che l'uscita calcolata del regolatore differisce dall'uscita reale dell'MI.

Poiché la parte integrale diventa zero solo qualche tempo dopo che il valore di errore ha cambiato segno, la saturazione integrale può portare a grandi sovraelongazioni. La saturazione integrale è il risultato di non linearità nel sistema associate al clipping del segnale di controllo in uscita e potrebbe non essere mai osservata in un sistema lineare.

L'influenza della parte integrale può essere limitata dall'integrazione condizionale. Finché l'errore è sufficientemente grande, la sua parte integrale non è necessaria per formare il segnale di controllo, ma la parte proporzionale è sufficiente per il controllo.

La parte integrante utilizzata per eliminare gli errori stazionari è necessaria solo nei casi in cui l'errore è relativamente piccolo. Con l'integrazione condizionale, questa componente viene presa in considerazione nel segnale finale solo se l'errore non supera un determinato valore di soglia. Per errori di grandi dimensioni, il controller PI funziona come un controller P. La scelta di un valore di soglia per l'attivazione del termine integrale non è un compito facile. Nei controller analogici, l'integrazione condizionale viene eseguita utilizzando un diodo Zener (limitatore), che è collegato in parallelo con un condensatore nel circuito di feedback dell'amplificatore operazionale nel blocco integratore del controller. Tale schema limita il contributo del segnale integrato.

Nei controller PID digitali, è più facile evitare la saturazione integrale. La parte integrale viene regolata ad ogni intervallo di campionamento in modo che l'uscita del controller non superi un determinato limite.

Il segnale di controllo viene prima calcolato utilizzando un algoritmo del controller PI e quindi verificato per vedere se supera i limiti impostati:

tu = tu min , Se tu d < tu min ;

tu = tu d , Se tu min ≤ tu d < tu max ;

tu = tu max , Se tu d ≤ tu max ;

Dopo aver limitato il segnale in uscita, la parte integrale del regolatore viene ripristinata. Di seguito è riportato un programma di esempio per un controller PI con protezione da saturazione.

Finché il segnale di controllo rimane entro i limiti impostati, l'ultima affermazione nel testo del programma non influisce sulla parte integrante del controllore.

(*inizializzazione*) c1:=K*taus/Ti;

(*regolatore*)

Iparte:= Iparte + c1*e;

ud:=K*e+Iparte; (*calcolo del segnale di controllo*)

se (ud altrimenti se (ud<

umax) then u:= ud Iparte:=u-K*e; (*correzione parte integrale "anti-saturazione"*) Un'illustrazione del problema della saturazione integrale per un azionamento di posizionamento con un controller PI è ulteriormente in fig. 30.4. Commutazione fluida delle modalità operative.

Quando si passa dalla modalità manuale a quella automatica, l'uscita del controller potrebbe saltare anche se l'errore di controllo è zero. Il motivo è che il termine integrale nell'algoritmo del controller non è sempre uguale a zero. Il controller è un sistema dinamico e la parte integrante è uno degli elementi dello stato interno, che deve essere noto quando si cambia la modalità di controllo. Il salto nel valore di uscita del controller può essere impedito e il cambio di modalità in questo caso è chiamato transizione bumpless (trasferimento bumpless). Sono possibili due situazioni: a) passaggio dalla modalità manuale a quella automatica o viceversa; b) modificare i parametri del controllore. Una transizione graduale nel caso a) per un controller analogico si ottiene portando il processo manualmente in uno stato in cui il valore di uscita misurato è uguale al valore di riferimento. Il processo viene mantenuto in questo stato finché l'uscita del controller è zero. In questo caso, anche la parte integrale è zero e poiché l'errore è zero, si ottiene una transizione graduale. Questa procedura è valida anche per i controllori digitali. Un altro metodo consiste nel portare lentamente il valore di riferimento al valore finale richiesto. Innanzitutto, il valore di riferimento viene impostato uguale alla misurazione corrente, quindi gradualmente regolato manualmente al valore desiderato. Se questa procedura viene eseguita abbastanza lentamente, la parte integrante del segnale del controller rimane così piccola da garantire una transizione graduale. Lo svantaggio di questo metodo è che richiede un tempo abbastanza lungo, che dipende dalla natura del processo. Limitazione della velocità di variazione del segnale di controllo

. In molti sistemi di controllo è necessario limitare sia l'ampiezza che la velocità di variazione del segnale di controllo. Per questo vengono utilizzati circuiti di protezione speciali, collegati dopo il canale per inserire manualmente il valore di riferimento. tu c (t) e trasmettere il segnale filtrato al controller tu l (t), come mostrato in Fig. 30.5. Di conseguenza, il processo "vede" questo segnale di controllo invece di quello inserito manualmente. Questo metodo viene solitamente utilizzato nella regolazione degli azionamenti elettrici. La limitazione della velocità di variazione del segnale può essere ottenuta con un semplice anello di retroazione. Segnale di controllo manuale tu c (t), che funge da riferimento, viene confrontato con un segnale di controllo valido tu l (t). In primo luogo, la loro differenza è limitata dai limiti uemin e tuemOh. Il valore risultante viene quindi integrato, con l'integrale approssimato di una somma finita. L'algoritmo per limitare la velocità di cambiamento è il seguente: se (u< uemin) then uelim:= uemin

(*функция ограничения*)

else if (ue < uemax) then uelim:= ue altrimenti uelim:= uemax; uL = uL_vecchio + taus*uelim; Caratteristiche computazionali dell'algoritmo del controller PID.

L'implementazione digitale del controller PID, a causa della natura sequenziale dei calcoli, porta a ritardi che non si trovano nella tecnologia analogica. Inoltre, alcune limitazioni (protezione di saturazione e algoritmi di transizione morbida) richiedono che l'uscita del regolatore e il pickup MI avvengano contemporaneamente. Pertanto, i ritardi di calcolo devono essere ridotti al minimo. Per fare ciò, alcuni elementi del regolatore digitale vengono calcolati prima del tempo di campionamento. Per un regolatore con protezione di saturazione, la parte integrale può essere calcolata in anticipo utilizzando differenze forward tu io

(k + 1)

= tu io (K)+c uno · e

(K)

+ c 2 ·

[tu

(K)

– tu d

(K)

] , dove tu

– valore limitato tu d

; T t

è un coefficiente chiamato costante di tempo di tracciamento. La parte differenziale sembra c 3

=

(1–

b)

· K· T d

/t S

;

X

(K- 1) =

b·

tu D (K- 1)+c 3 · y

(K- 1). variabile X può essere aggiornato immediatamente dopo il momento K X

(K) =

b·

X(K- 1)+c 3 (1 –

b)

· y

(K). In questo modo, tu D (K

+

1)

può essere calcolato da (24.2) non appena si ottiene il risultato della misurazione y(K

+

1). L'ottimizzazione dei calcoli è necessaria, poiché il regolatore digitale a volte deve eseguire diverse migliaia di operazioni di controllo al secondo. In queste condizioni, è importante che alcuni coefficienti siano immediatamente disponibili, anziché essere ricalcolati ogni volta. Inoltre, i regolatori industriali non hanno i processori più veloci ( io 386, 486). Pertanto, l'ordine e il tipo di calcolo influiscono notevolmente sulla velocità delle operazioni di controllo. Algoritmo PID

. Un esempio di programma di controllo PID in Pascal. Calcolo dei coefficienti c 1 ,c 2 e c 3 deve essere fatto solo se i parametri del controllore vengono modificati K,

T io

,

T d e T f. L'algoritmo del controller viene eseguito al momento di ogni campione. Il programma ha una protezione contro la saturazione della componente integrale. (*Precalcolo dei coefficienti*) c1:=K*taus /

Ti; (* Equazione 23.7 *) ñ2:= taus /

tt; (* Equazione 24.1 *) beta:=Td /

(Td+taus*N); (* Equazione 24.1 *) c3:= K*Td*(l-beta) /