ИЗЧИСЛЯВАНЕ И ПРОЕКТИРАНЕ НА ВАЛ

Насоки

до селищна и графична работа за студенти

всички специалности

Санкт Петербург 2012 г

Изчисляване и проектиране на вала: Методически указания за изчисляване - графична работа за студенти от смесено и вечерно обучение от всички специалности.

Очертана е процедурата за изчисляване на вала, дадени са и систематизирани справочни данни за избора на отделни параметри.

Съставител: д-р на техническите науки, проф. А.Г. Ташевски

Рецензенти: д.ф.н., проф. А.В. Приемишев

д-р ст.н.с. А.А. Янсън

Насоки, одобрени на заседание на катедрата

Редактор - G.L. Чубарова

P21(03)

Подписан за печат 23.11.2004 г. Формат 60х90 1/16

Тип хартия. Номер 3. Офсетов печат. Реал. фурна л. 1.5

Уч. - изд. л. 1.5 Тираж 100 бр. Заповед №63

Издание на Института по машиностроене в Санкт Петербург

Санкт Петербург, Polyustrovskiy pr., 14

ОП ПИМаш

ОБЩИ УКАЗАНИЯ

Цел на насоките- консолидиране на знанията в курса "Основи на машинния дизайн", развитие на изчислителни и дизайнерски умения, способността да се използват референтни материали и стандарти.

Обем на селищна и графична работа- обяснителна бележка на листове А4 до 10 страници, включително първоначалните данни, определяне на натоварванията на вала, изготвяне на проектни схеми, определяне на реакциите на опорите, начертаване на огъващи моменти, определяне на общия, въртящ момент и еквивалентни моменти, избор на материалът на вала, изчисляване на диаметрите на вала, проверка на якостта в две секции, изчисляване на закрепващите части. Чертеж на вала на лист А3 с указание на необходимите размери, грапавост и отклонения с допълнителни секции, извадени на местата на шпонките.

Дизайн обект– двулагерен стъпаловиден вал, монтиран върху лагери с течно триене, с фиксирани на него зъбни колела.

електрическа схемавал- двулагерен вал с различно разположение спрямо опорите и закрепените върху него цилиндрични зъбни колела, зацепени с други зъбни колела, разположени под различни ъгли, се счита за греда на шарнирни опори.

Действащи натоварвания - действащи в зацепване периферно F tи радиална F rсили, приложени в средата на ширината на зъбния венец.

Упражнение- дадено в Приложението (таблици P1, P2, P3), което показва конкретна диаграма на вала и опции за изходни данни за проектиране:

- мощност на вала н;

- скорост на вала н;

- разстояние между лагерите и зъбните колела, фиксирани на вала л 1 ,л 2 ,л 3 ;

- начални диаметри на зъбни колела д 1 и д 2 ;

- ъгъл β между положителната посока на ос хи ос Y, измерена по посока на ъгловата скорост w.

Последователност на изпълнение на задачата:

1. Определение за въртящ момент Tна вала.

2. Определение на силите F tи F rдействащи върху вала.

3. Изготвяне на проектни схеми на вала в хоризонтална и вертикална равнина.

4. Определяне на реакциите на опорите в хоризонтални и вертикални равнини.

5. Определяне на огъващи моменти в хоризонтални и вертикални равнини, общи, усукващи и еквивалентни моменти.

6. Избор на материал на вала, цел на термична обработка, определяне на допустимите напрежения на огъване.

7. Определяне на диаметрите на валовете.

8. Конструкция на вала.

9. Избор и проверка на закрепващи части на вала.

10. Определяне на границата на безопасност на вала.

11. Изготвяне на работен чертеж по ESKD.

12 Регистрация на сетълмент и обяснителна бележка за ESKD.

ОПРЕДЕЛЯНЕ НА ВЪРТЯЩИЯ МОМЕНТ НА ВАЛ

При дадена мощност н, kW и скорост на вала н, обороти в минута, (табл. P1, P2, P3 App.) въртящ момент T, Nm:

За удобство на по-нататъшните изчисления ние последователно номерираме валовете, започвайки от вала на двигателя.

За първия вал определяме:

Ако каталогът се приеме за изчисления мощност на двигателя, тогава ![]() ,[kW].

,[kW].

Честота на въртене- равен асинхроненчестота на въртене на вала на двигателя, [min -1].

Въртящ момент- определя се по формулата

,

,

![]() , [kW]; ,[min -1] ;

, [kW]; ,[min -1] ; ![]() ,,

,,

където i е номерът на вала, j е номерът на трансмисията на кинематичната диаграма на задвижването. За задвижващия вал на конвейера разликата между получената скорост и зададената не трябва да надвишава 5%. За по-нататъшно проектиране на скоростната кутия определяме минималния диаметър на валовете в секцията, която предава въртящия момент ![]() , мм. Стойности на коефициента ОТ:

, мм. Стойности на коефициента ОТ:

за високоскоростни валове С=7.1....6.5; за междинен вал C= 6,5....5,8

; за тихооборотни валове С= 5,8....4,6

. Ако валът на високоскоростната скоростна кутия е свързан към вала на двигателя чрез съединител, тогава неговият диаметър се определя като ![]()

Резултатите от изчислението се въвеждат в таблица 5:

Таблица 5. .

|

вид и номер j на трансмисията между валовете |

клиновиден ремък |

конусни зъбни колела |

цилиндрично зъбно колело | |||||||||

|

| ||||||||||||

|

| ||||||||||||

|

минимален диаметър на вала

| ||||||||||||

1. Индустриални роботи в машиностроенето. Албум със схеми и чертежи, изд. Соломенцева Ю.М. М, Машиностроене 1987г.

Козирев Ю.Г. Индустриални роботи. Наръчник, М., Машиностроене, 1987.

Пронин Б.А., Ревков Г.А. Безстепенни клиновидни ремъци и фрикционни предавки, М., Машиностроене, 1980 г.

Насоки № 1031 Задвижвания за индустриални роботи. МАМИ, 1988 г

Олга Анатолиевна Чихачева, Владимир Анатолиевич Рябов,

Общо изчисление на задвижването.

Насоки за проектиране на курсове за студенти

всички инженерни специалности.

Подписана за печат Поръчка Тираж

Р.л. 1.0 Уч.-изд.л. 1.5

Хартия за печат Формат 60х90/16

MSTU "MAMI", 105839, Москва, ул. B.Semenovskaya, 38

Задвижване на двойки задвижващи колела в електрическа трансмисия. Задвижването може да бъде индивидуално или групово. Дизеловите локомотиви с електрическа трансмисия в СССР и в чужбина почти изключително имат индивидуално задвижване на колесни комплекти, т.е. всеки колесен комплект има отделен тягов електродвигател, който го върти. Възможно е и групово задвижване: един двигател, поставен върху талигата, задвижва всичките й колооси (мономоторна талига). Това разположение, което е било използвано във френската локомотивна индустрия, има някои предимства по отношение на динамичните ефекти при високоскоростно движение, както и при използването на съединително тегло (виж по-долу). При групово задвижване възможността за боксиране на двойки колела е значително намалена. Въпреки това, при триосните талиги, разположението с един двигател изисква сложна система от предавки за предаване на въртящия момент към колоосите. Следователно в местната индустрия за дизелови локомотиви се използва само индивидуално задвижване.

Въртящият момент от тяговия двигател към колесната двойка с индивидуално задвижване се предава с помощта на едностепенна тягова скоростна кутия, състояща се от цилиндрична зъбна двойка: задвижващата предавка - на вала на тяговия двигател и задвижваната предавка - по оста на двойка колела. В дизеловото локомотивостроене, поради ограничените размери на пространството за разполагане на тяговия електродвигател, по правило то е едностранно, асиметрично по отношение на надлъжната ос на дизеловия локомотив и следователно се състои от цилиндрични зъбни колела. (В конструкцията на електрически локомотиви се използва и двупосочна трансмисия - задвижващите зъбни колела са разположени в двата края на вала на тяговия двигател. Тази схема прави предаването на въртящия момент симетрично спрямо надлъжната ос на дизеловия локомотив и позволява използването на винтови предавки, които се отличават с по-плавна работа.)

При еднопосочна трансмисия е неизбежно известно изместване на осите на зъбните колела и изкривявания на зъбите в мрежата, което води до неравномерното им износване. За елиминиране вредно влияниеизкривявания на зъбите на задвижващото зъбно колело, едната страна е направена с лек скос (с 0,20-0,24 mm). По този начин зъбите са предварително скосени под ъгъл от 5-6 "в посока, обратна на несъответствието при натоварване, така че по време на работа контактът между зъбите на двете зъбни колела става по-равномерен по дължината им.

Предавателното отношение на тяговата скоростна кутия зависи от предназначението на дизеловия локомотив: за товарни и маневрени локомотиви е по-голямо и обикновено е 4,41 \u003d 75 / 17, за пътнически е по-малко (например за дизелови локомотиви TEP60 - 2,32 , за TEP70 - 3.12).

Окачването на тяговите двигатели върху талигата с индивидуално задвижване на комплекти колела трябва да осигури предаването на въртящия момент, като едновременно с това пружинира масата на двигателя. Факт е, че моментът от вала на двигателя към колоосите може да се предава само ако корпусът на двигателя е фиксиран. Въпреки това, ако корпусът е фиксиран върху рамката на талигата, тогава, когато се колебае, зацепването между зъбните колела на тяговата скоростна кутия ще бъде нарушено. Следователно корпусът на двигателя, свързан към рамката на талигата, трябва да бъде едновременно свързан с колоосите, така че разстоянието от център до център на скоростната кутия да не се променя. Това може да се осигури, ако двигателят се поддържа от едната страна на рамата на талигата, а от другата - върху колоосите.

Такава система за окачване на тягови двигатели (двигателят е твърдо поддържан върху оста на двойката колела и чрез еластични връзки върху рамката на талигата) се нарича опорно-аксиална система. Когато двигателят се поддържа върху колоосите, около половината от теглото му се пренася неподвижно. Ако двигателят е напълно фиксиран върху рамката на талигата, получаваме окачване на опорна рамка. В този случай тяговото задвижване трябва да е еластично и да компенсира изместването на двигателя спрямо колоосите.

Първата схема се използва на серийни товарни и маневрени дизелови локомотиви, втората (конструктивно по-сложна) - на пътнически и мощни товарни (2TE121) дизелови локомотиви.

Опорно-аксиалното окачване на тяговите двигатели стана най-широко разпространено в съветската дизелова локомотивна индустрия (локомотиви 2TE10V, TEZ, 2TE116, TEM2 и др.).

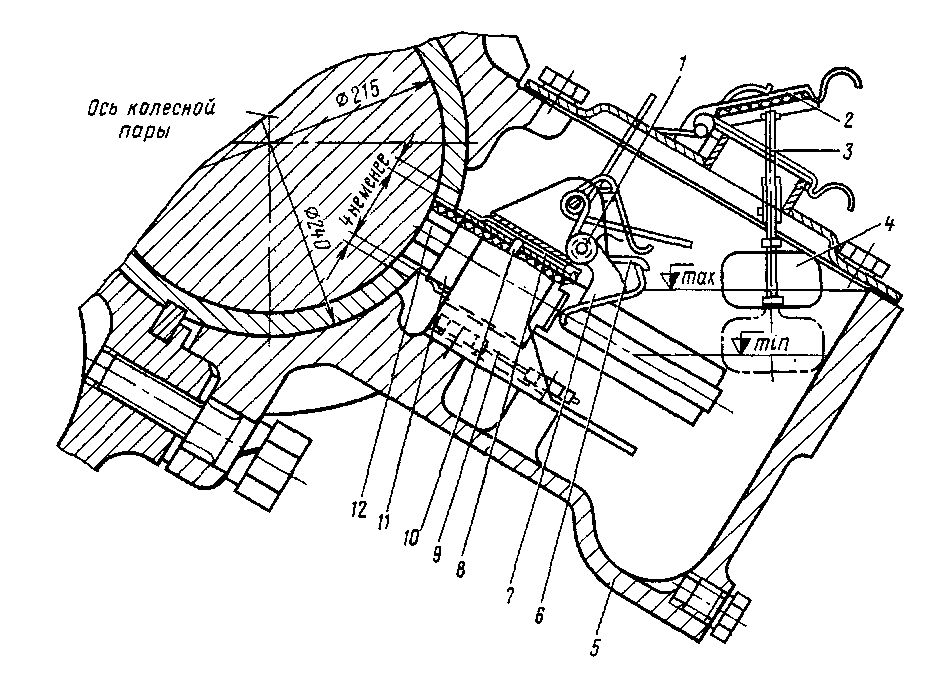

Тяговият двигател 1 (фиг. 11.6) има три референтни точки. Той лежи върху специални лагерни шийки на средната част на оста 4 на двойката колела с два моторно-аксиални лагера 15. Поставянето на лагерите на вала на тяговия двигател и оста на двойката колела в един корпус гарантира неизменността на разстоянието от център до център на зъбното колело 2-3 (в рамките на допустимите отклонения за износване на лагера) .

Третата опора (окачване към рамката на талигата) е еластична - чрез пружинен комплект, състоящ се от четири пружини 7. Паралелно работещите пружини са компресирани между две скоби 6, закрепени в краищата с два болта 12. Пружинният комплект е монтиран между издатините (горна 8 и долна 5 ) лята окачваща скоба, заварена към рамката на талигата. По оста на екстремните пружини на комплекта две пръчки 9 се прекарват през отворите в издатините и скобите отдолу нагоре, закрепвайки комплекта към рамката. Пръчките 9 са предотвратени от падане от ролки 13. Пружинният комплект, предварително компресиран от болтове 12, е покрит от издатини 10 на корпуса на двигателя и след разхлабване на гайките на болтовете 12, докато спре в шплентите, пружини притискат скобите 6 към издатините 10 (работните повърхности на скобите са подсилени чрез заваряване върху сменяеми устойчиви на износване плочи). единадесет).

Ориз. 11.6. Опорно-аксиално окачване на тяговия двигател

Всеки аксиален плъзгащ лагер се състои от две втулки, изработени от оловен бронз OCS 4-4-17. Едната вложка - горната - се вкарва в отвора на корпуса на тяговия двигател, втората - долната - в "капачката" (капак) 19, която се привлича към корпуса с болтове. Долната втулка има правоъгълен прозорец за подаване на смазка (аксиално масло) към шийката на оста.

На дизелови локомотиви 2TE10L и TEZ с тягови двигатели от типове ED107 и EDT200B (съответно), шийките се смазват чрез контакт с помощта на пълнеж от полувълнена прежда. Маслото се излива в маслената баня в капака 19 през горния олио 16 в капака. Уплътнението се поставя преди пълнене с масло в следната последователност. Първо, филцова подложка a се поставя директно върху гърлото по стената на кухината на капачката (показана на фиг. 11.6 с плътна черна линия - вижте фиг. раздел B-B), което предотвратява износването и издърпването на уплътнението в лагера. След това се поставят пет предварително напоени с масло чилета полувълнена прежда: четири по хастара, а петият, прегънат четири пъти, на дъното на маслената баня, като се притискат краищата на първите четири чилета, изправени по дъното. . Уплътнението, притиснато от пружинната лента 17, разпределя равномерно маслото върху целия прозорец в обшивката. Върху плънката се слага един пласт памук, напоен с масло. Нивото на смазване в лагера се проверява с наклонена сонда през долната масленка 18. Височината му (по дължината на сондата) трябва да бъде в рамките на 45-90 mm.

Средната част на оста, между моторно-аксиалните лагери, е затворена със защитен капак.

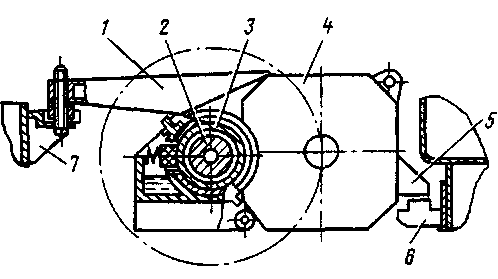

При тяговите електродвигатели на локомотиви 2TE10V се използва по-усъвършенствано смазване на аксиалните лагери на двигателя "полстер". За подаване на смазка във всеки лагер се използва пакет („полстер“) 12 от две филцови плочи с памучни фитили между тях. Опаковката е фиксирана в кутията 11 със скоба 10 (фиг. 11.7).

Кутията отвън има листови пружини 8, поради еластичността на които се вкарва в дистанционера в тялото 9. Пружината 6 притиска кутията с полстера към шийката на оста. Налягането на пружината (40-60 N) надвишава съпротивлението на дистанционните пружини 8, което осигурява контакт на полстера с шийката. Лостът 7 е свързан с оста 1 към корпуса 9, върху който е фиксирана и пружината 6. Корпусът 9 е монтиран на долната стена на капачката 5 на лагера. Нивото на смазване в маслената баня се контролира от пръта 3 на поплавъка 4 при отворен капак 2 или с щуп.

Тяговата скоростна кутия е защитена от външни влияния от корпус 14 (виж фиг. 11.6). Корпусът се състои от две половини, изработени от листова стомана чрез заваряване, и е фиксиран към корпуса на двигателя в три точки. Долната част на корпуса служи като контейнер за смазване (тип STP) в размер на 3,5 литра (на дизелови локомотиви 2TE116 - до 5 литра).

Окачването на опорната рама на тяговите двигатели се различава от опорно-аксиалното окачване по това, че цялото тегло на тяговия двигател се прехвърля върху рамката на талигата. Това значително намалява теглото на неподрессорените части на локомотива и съответно въздействието му върху коловоза. Има различни конструкции на тягово задвижване за окачване на опорна рамка.

Ориз. 11.7. Моторно-аксиален лагер с полстер Едно от най-разпространените е задвижването с кух вал и въртящ се съединител. Такова устройство се използва от френската компания Alstom, така че понякога се нарича просто "задвижване тип Alstom". Този тип задвижване с окачване на носеща рамка се използва при дизелови локомотиви TEP60 (фиг. 11.8) и първия TEP70 (до № 008).

Тягов двигател 4 (виж фиг. 11.8) с две лапи 5-приливи отстрани на рамката - лежи върху скоби 6, монтирани върху напречната греда на рамката на талигата. От другата страна на скелета на двигателя в средата на шестте Фиг. 11.8. Схемата за окачване на опорна рамка на тяговия двигател е закрепена към стоманена лята скоба 1, която лежи върху скоба 7 на друга напречна греда на рамката на талигата. По този начин двигателят има три точки на опора върху рамата на талигата, осигуряващи правилния му монтаж.

Моторно-аксиалните лагери на двигателя, монтирани на рамката, не лежат на оста 2, а поддържат кухия вал 3 - цилиндрична втулка с външен диаметър 315 mm, върху която е монтирана задвижваната предавка на тяговата скоростна кутия. Кухият вал 3 покрива оста 2 на колоосите. Радиалната хлабина между вътрешната повърхност на кухия вал и оста е средно 35 mm. Такава стойност напълно изключва възможността за контакт между тези части по време на вибрации на шасито.

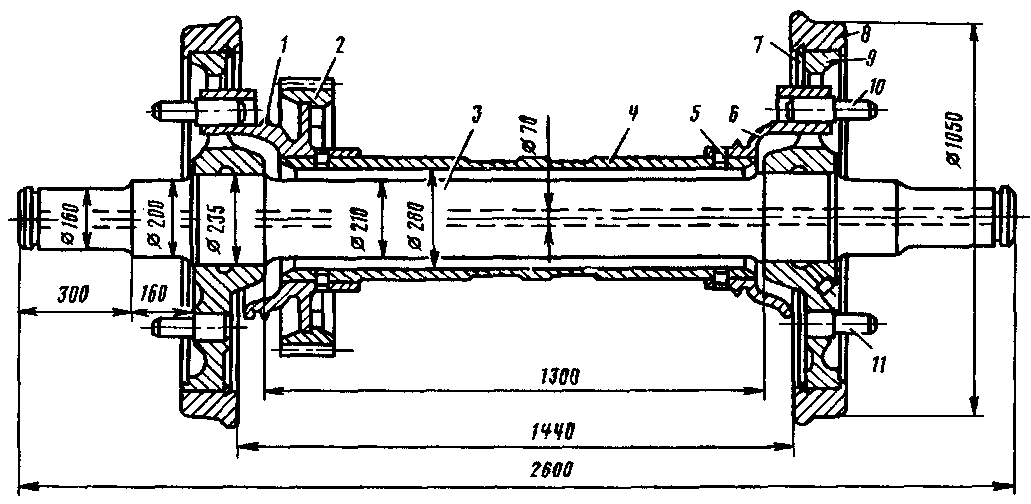

Окачването на опорната рамка на тяговия двигател изисква еластично теглително задвижване и се отразява в разположението на колоосите на локомотива (фиг. 11.9). Състои се от ос 3, колесни центрове 6 с гуми 8 и усилващи пръстени 7, кух вал 4 със задвижвания 1 и 6.

Помислете за характеристиките на детайлите на колоосите. Ос 3 има 70 mm проходен централен отвор за облекчаване на тежестта. Центърът на колелото има две уши с отвори за натискане на задвижващите щифтове 11 и два отвора с диаметър 200 mm за преминаване на задвижващите щифтове.

Задвижвания 1 и 6 със задвижващи щифтове 10 са горещо монтирани в краищата на кухия вал 3 и фиксирани с щифтове 5. Едно от задвижванията (/) има дисков фланец за укрепване на задвижваното зъбно колело 2.

Въртящият момент от тяговия двигател към колоосите се предава чрез еластични съединители (фиг. 11.10), разположени на двете колела. Съединителят се състои от траверса 6 и четири каишки 5, свързани към нея с ролки 4. Две каишки са свързани към задвижващите щифтове 2 на съединителя, другите две към щифтовете 1 на центъра на колелото. Главите на каишките се поставят на пръстите през гумени амортисьори 3.

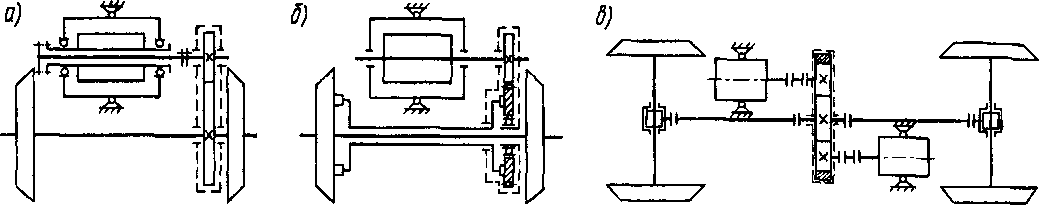

Съществуват и други схеми на тягово задвижване с окачване на опорна рамка на тягови двигатели (фиг. 11.11). Една от тези схеми (с кух вал на тягов двигател) е използвана на дизелов локомотив 2TE121.

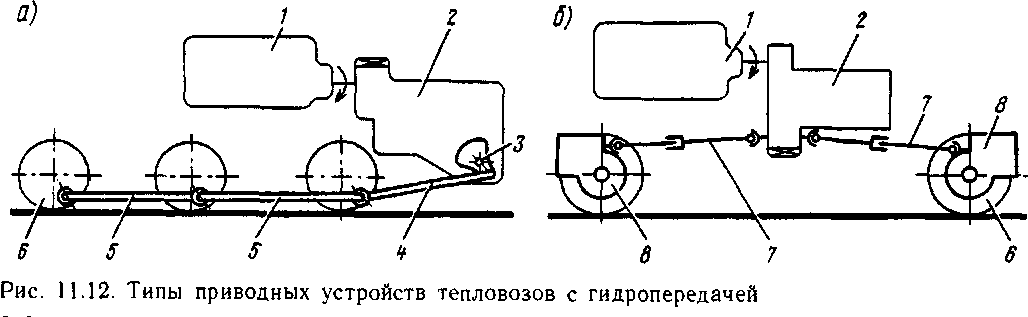

Задвижващи механизми на дизелови локомотиви с хидравлични трансмисии. Въртящият момент от изходния вал на хидравличната трансмисия към задвижващите оси на дизеловия локомотив може да се предава или с помощта на механизъм на теглича (коляновиден), подобен на локомотив, или с помощта на карданно задвижване, състоящо се от система от телескопични валове, свързани с така наречените шарнири на Хук (или карданни съединители), и осови зъбни колела.

Телескопичните шлицови връзки на вала позволяват в определени граници промени в разстоянията между изходящия вал на трансмисията и задвижващите устройства на осите, които са неизбежни при движение и вибрации на локомотива. Пантите също така позволяват произтичащото неправилно подравняване на валовете.

Механизмът на теглича (фиг. 11.12, а) се състои от ударен вал 3, който получава въртене от дизелов двигател 1 чрез хидравлична трансмисия 2 и система от тегличи, която го свързва с движещите се оси 6.

Задвижващият теглич 4 на ударния вал е свързан към една от колоосите и го поставя във въртене. Всички задвижващи колела са свързани помежду си чрез съединителни тегличи 5. Предаването на движение към колоосис помощта на ударния вал и Фиг. 11.9. Колесна двойка на дизелов локомотив TEP60

Ориз. 11.10. Еластичен съединител на тяговото задвижване на дизеловия локомотив ТЕП60

Ориз. 11.11. Схема на тягово задвижване с карданни валове с окачване на опорна рамка:

а - с кух вал на тяговия двигател; б - с кух карданен вал; в - с надлъжни карданни валове на механизма на теглича, използва се на дву-, триосни маневрени промишлени дизелови локомотиви, чиито оси са разположени в обща твърда рамка (TGM1, TGM23). Един прост и надежден механизъм на теглича има в същото време значителни недостатъци. Поставянето на ексцентрично разположени масивни тегличи и манивели директно върху колесните двойки води до дисбаланс в механизма и до значителни динамични ефекти върху коловоза, особено при високи скорости. Необходимостта от свързване на всички оси с тегличи не позволява използването на такова задвижване на локомотиви с талиги. При локомотиви с ниска мощност и относително ниска скорост тези недостатъци се проявяват незначително и простотата на дизайна се изплаща. Това определя обхвата на механизма на теглича.

Карданното задвижване (фиг. 11.12.6) се състои от карданни валове 7 и аксиални предавателни кутии 8 на задвижващите оси. Такова задвижване, като правило, се използва на локомотиви с талиги. При всеки тип задвижващ механизъм задвижването на водещите оси на дизелови локомотиви с хидравлично предаване е групово задвижване, за разлика от индивидуалното задвижване на осите с електрическо предаване. Груповото задвижване дава възможност за реализиране на по-високи коефициенти на триене между колелата и релсата. С други думи, екипажът с групово задвижване е по-малко склонен към боксуване, което е особено важно за товарните и маневрените локомотиви. Тези предимства на груповото задвижване доведоха до използването му на експериментален дизелов локомотив TEM12, който има електрическа трансмисия (виж фиг. 11.11, c). Двата му тягови двигателя са окачени под рамата на локомотива по оста му; чрез сумираща скоростна кутия мощността им се разпределя към задвижващите оси чрез карданна система.

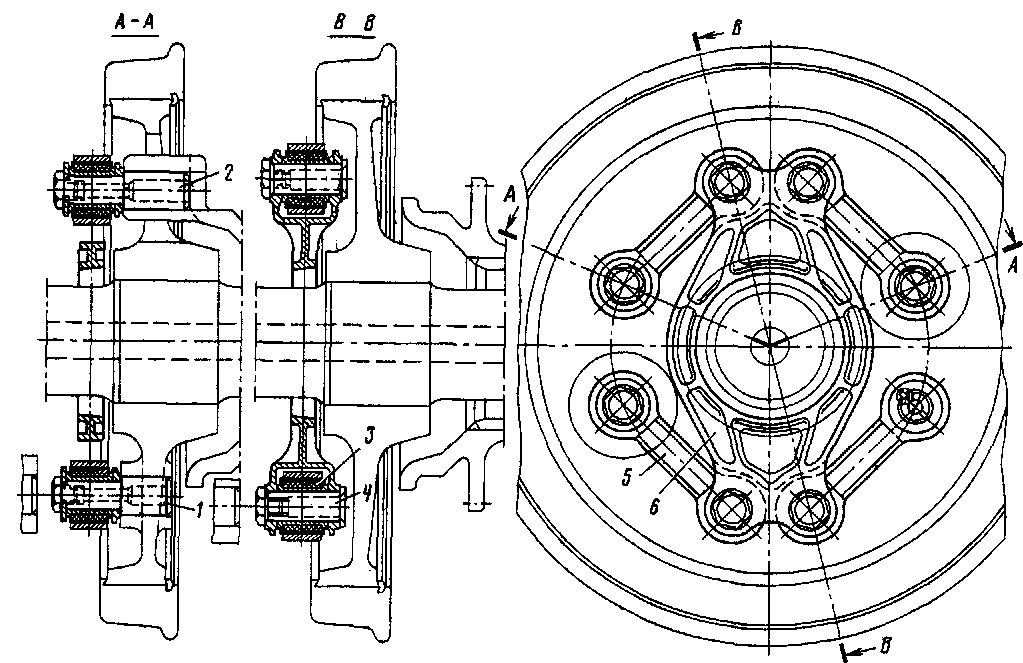

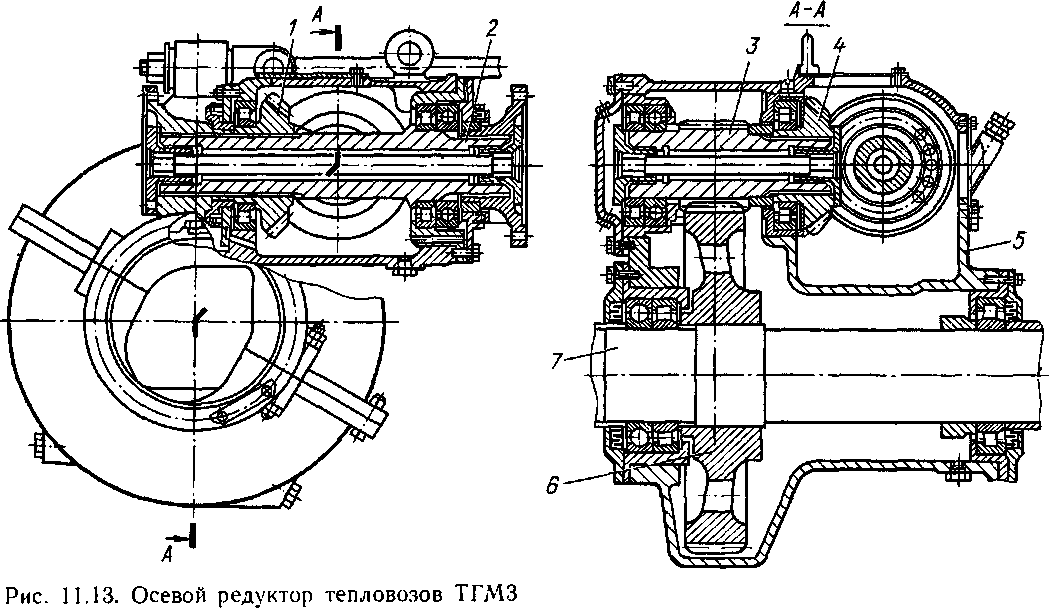

Аксиални предавателни кутии на съветски дизелови локомотиви - двустепенни. Предавателната кутия (фиг. 11.13) се състои от две зъбни двойки: скосени 1-4 и цилиндрични 3-6, поставени в стоманен корпус 5. Въртенето на системата на карданния вал се предава през фланеца към задвижващия вал 2. Задвижваният конусното зъбно колело 4 е монтирано директно върху удължената цапфа на цилиндричното зъбно колело 3. Задвижваното зъбно колело 6 се намира директно върху средната част на оста 7 на задвижващата колоос. Лагери на редуктор ролка и сачма. Последните възприемат аксиални сили.

Н*м

Н*м