Proiectat pentru organizarea liniilor electrice cu o tensiune mai mare de 35 kV. Aceste suporturi metalice sunt principalul element structural al unui sistem de organizare complex. linii de înaltă tensiune.

De obicei turnuri de transmisie a energieiîmpărțit în două grupe principale - intermediar și tip ancora. În suporturile intermediare, cablurile sunt fixate în cleme de susținere, iar în suporturile de linii de transmisie a energiei de tip ancoră se fixează cu structuri de tensionare. Aceste două tipuri principale de turnuri de transmisie a energiei, la rândul lor, sunt împărțite în multe subgrupe; există, de asemenea, suporturi speciale care sunt utilizate în condiții non-standard - de exemplu, pentru trecerea de la o linie de transmisie aeriană la o galerie subterană de cabluri.

Turnurile de transmisie a puterii pot fi clasificate după următoarele criterii:

- La programare: suporti intermediari (pentru sectiuni drepte de linii electrice), suporti de colt, suporturi de capat. Suporturile de ancorare sunt, de asemenea, folosite pentru a trece peste structuri de inginerie sau bariere naturale si suporturi speciale pt conditii diferite pozarea liniilor electrice.

- După metoda de fixare în pământ: suporturile pot fi instalate în pământ sau pe fundație.

- Prin design: de sine stătător sau montat cu bretele.

- După numărul de lanțuri: un singur lanț, dublu lanț, multi-lanț.

- Tensiune: de la 0,4 la 1150 kV.

- Dupa materialul de fabricatie: metal, beton armat, lemn.

Suporturi metalice linii de înaltă tensiune

Stalpii metalici pentru liniile de transmisie a energiei electrice sunt fabricați din oțel rezistent de înaltă calitate. Stâlpii din beton armat, care anterior erau utilizați pe scară largă ca bază a diferitelor structuri de susținere, inclusiv în producția și instalarea stâlpilor de transmisie a energiei, sunt acum înlocuiți din ce în ce mai mult. stâlpi metalici ai liniilor electrice. Sunt de înaltă tehnologie, foarte durabile, ușoare, ușor de operat, instalat și demontat. Amenințarea coroziunii atunci când se utilizează suporturi metalice ale liniilor de transmisie a energiei este ușor eliminată prin utilizarea diferitelor acoperiri de protecție moderne.

Alfa-Opora produce și livrează stâlpi metalici pentru liniile de transport electric în regiunile Rusiei și Kazahstanului. Partenerii noștri din Moscova, Sankt Petersburg, Nijni Novgorodși alte orașe sunt pregătite să ofere asistență deplină în primirea, procesarea și îndeplinirea unei comenzi pentru fabricarea stâlpilor metalici pentru liniile de transport electric în orice cantitate. Birourile noastre sunt situate la următoarele adrese:

- Moscova, st. Yauzskaya, 5/1. Biroul 207

- Sankt Petersburg, st. Sadovaya, 10

- Nijni Novgorod, st. G. Lopatina, casa 12/1. Biroul 20

Productie de turnuri de transmisie a energiei

Producția de turnuri de transmisie a energiei este un proces complex și responsabil din punct de vedere tehnologic. Fiabilitatea transmisiei de putere și siguranța liniilor de înaltă tensiune pentru alții depind direct de fiabilitatea structurilor de susținere. Este important să luați în considerare mulți factori și să aveți experienta practica instalare suport. Încercăm să ținem pasul cu tendințele moderne și să introducem în mod activ cele mai avansate tehnologii.

Prima experiență în construcția de linii electrice folosind suporturi poliedrice metalice ne permite să tragem următoarele concluzii:

- Utilizarea suporturilor cu mai multe fațete în construcția liniilor de transport electric asigură o reducere semnificativă a costurilor de construcție.

- Timp de construcție linii aeriene sunt cute reduse.

Avantajele enumerate ale utilizării suporturilor metalice pot reduce costul construcției și exploatării rețelelor și a altor facilități cu 30 - 60%. Cel mai mare efect economic este obținut în timpul construcției de rețele în zonele nordice și îndepărtate.

În orașele mari ale Rusiei, cum ar fi Moscova și Sankt Petersburg, au fost instalate turnurile noastre de transmisie a energiei. Pentru a achiziționa turnuri de transmisie a energiei în Sankt Petersburg, vă rugăm să contactați: st. Sadovaya, 10, tel.: 8 800 700 43 11. De asemenea, livrăm produsele noastre către republicile vecine Kazahstan și Bashkortostan.

Indicatori comparativi ai costului construcției pe suporturi de diferite tipuri

| Index | Unitate rev. | Suporturi multifațetate din oțel | Suporturi din beton armat | Suporturi de zăbrele metalice |

|---|---|---|---|---|

| de sine stătător | ||||

| MKOLEP 220-1 galv. | PB 220-1 SK26.1-6.1 | PS 220-5 zincat. | ||

| span | m | 320 | 160 | 340 |

| Număr de suporturi intermediare | PCS | 15 | 31 | 14 |

| Cost rack | mii de ruble. | 2 520 | 1 373 | 3 410 |

| Costul structurilor metalice | mii de ruble. | 540 | 771 | 0 |

| Costul fundației | mii de ruble. | 1 200 | 186 | 1 551 |

| Suporturi intermediare totale | mii de ruble. | 4 260 | 2 330 | 4 961 |

| Cantitate suporturi de ancorare | PCS. | 1 | 1 | 1 |

| Costul suporturilor de ancorare | mii de ruble. | 376 | 376 | 376 |

| Costul fundației | mii de ruble. | 111 | 111 | 111 |

| TOTAL suporturi de ancorare | mii de ruble. | 487 | 487 | 487 |

| TOTAL costuri de suport | mii de ruble. | 4 747 | 2 817 | 5 448 |

| Cheltuieli de transport feroviar | mii de ruble. | 90 | 235 | 303 |

| Costurile vehiculelor | mii de ruble. | 47 | 252 | 187 |

| TOTAL suporturi cu transport | mii de ruble. | 4884 | 3304 | 5 938 |

| Materiale și echipamente | mii de ruble. | 2 360 | 2 936 | 2 324 |

| Transport de materiale si echipamente | mii de ruble. | 104 | 162 | 100 |

| Lucrari de constructii si montaj | mii de ruble. | 1 405 | 2 484 | 3 767 |

| Costurile de construcție a capitalului | mii de ruble. | 8 753 | 8 886 | 12 129 |

| Costuri reduse integrale | mii de ruble. | 9 230 | 10 649 | 13 459 |

| Raportul costurilor pe criterii | ||||

| Investiție minimă | %% | 100 | 102 | 139 |

| Cost integral minim | %% | 100 | 115 | 146 |

Construcția liniilor electrice aeriene se desfășoară de mai bine de 100 de ani. În toți acești ani, designul suporturilor a fost îmbunătățit continuu. Fiecare etapă a dezvoltării industriei energiei electrice și-a propus propriile cerințe pentru construcția rețelelor electrice în general și pentru proiectarea suporturilor în special. În prima etapă, liniile electrice au fost construite pe stâlpi de lemn. Construcția în masă a liniilor de transmisie a energiei electrice pe suporturi din lemn a început la sfârșitul secolului al XIX-lea. Acest lucru se datorează electrificării industriei. Sarcina principală care a fost rezolvată în această etapă a fost conectarea centralelor electrice cu zonele industriale. au fost mici, de regulă, până la 35 kV, nu a existat nicio sarcină de rețea. În aceste condiții, sarcinile scenei au fost rezolvate cu ajutorul suporturilor din lemn cu o singură coloană și în formă de U - materialul ieftin disponibil a îndeplinit cerințele scenei.

În a doua etapă, pe măsură ce sârma a crescut, sârma a devenit mai grea și a fost efectuată trecerea la suporturi metalice (MPO).

În Rusia, prima linie pe suporturi metalice a apărut în 1925 - o linie aeriană cu dublu circuit 110 kV Shatura Moscova. De atunci, a început o nouă etapă în dezvoltarea industriei energiei electrice. Se caracterizează prin construirea de instalații mari de generare (DneproHES, Stalingradskaya GRES etc.), creșterea tensiunii la 154 kV (DneproHES - Donbass), 220 kV (Nizhne-Svirskaya - Leningrad) și mai mult. Apar sisteme energetice unificate din regiuni mari, se construiesc linii electrice interregionale de ultra-înalte tensiuni (Volzhskaya - Moscova).

Sarcinile acestei etape de dezvoltare nu au putut fi rezolvate pe baza suporturilor din lemn. Începe construcția în masă a liniilor de transmisie a energiei electrice pe suporturi de zăbrele metalice. Structurile stâlpilor au fost îmbunătățite continuu, numărul de stâlpi standard a fost extins și s-a făcut o tranziție în masă la stâlpi cu îmbinări cu șuruburi.

Sarcinile acestei etape de dezvoltare nu au putut fi rezolvate pe baza suporturilor din lemn. Începe construcția în masă a liniilor de transmisie a energiei electrice pe suporturi de zăbrele metalice. Structurile stâlpilor au fost îmbunătățite continuu, numărul de stâlpi standard a fost extins și s-a făcut o tranziție în masă la stâlpi cu îmbinări cu șuruburi.

Unificarea suporturilor metalice, realizată la sfârșitul anilor 60, a determinat de fapt numeroasele modele de suporturi folosite până în zilele noastre. suporturi din lemnîn această perioadă se folosesc și ele, dar aria lor este de obicei limitată la tensiuni de până la 35 kV. A treia etapă (de la sfârșitul anilor 1950) este asociată cu o creștere bruscă a construcției rețelei electrice. Fiecare perioadă de cinci ani linii aeriene dublat. Peste 30.000 km de linii de transport noi cu o tensiune de 35 kV și mai mult au fost construite anual. A fost posibil să se asigure un astfel de ritm de construcție datorită utilizării masive a suporturi din beton armat(ZHBO) cu rafturi precomprimate. Timp de 10 ani (1961-1970), s-au construit 130 mii km de linii electrice pe rafturi din beton armat. Au devenit liniile principale în liniile cu un singur circuit 330 și 220 kV (53% din lungimea totală), iar în liniile 110 și 35 kV (circuit simplu și dublu) ponderea lor a fost de 62, respectiv 64%.

Până în anii 70 ai secolului trecut, s-au format principalele tipuri de zăbrele metalice și suporturi din beton armat, care au rămas practic neschimbate în ultimii 40 de ani. Astfel, se poate susține că până în 2005, toată construcția de rețele de masă a fost realizată pe baza științifică și tehnologică a anilor 60-70. Practica mondială a construcției de rețele nu a fost mult diferită de cea casnică până la mijlocul anilor '60. Cu toate acestea, în ultimele decenii (la a treia etapă), practicile noastre s-au diferit semnificativ. În vest, betonul armat nu a primit o astfel de distribuție. Ei au luat calea liniilor de construcție pe suporturi cu mai multe fațete, care combină cu succes avantajele structurilor din lemn, beton și zăbrele. În 1957, o secțiune experimentală de opt kilometri a unei linii de transport de 115 kV a fost construită în SUA folosind suporturi conice din oțel galvanizat.

Astfel, experiența mondială în utilizarea suporturilor poliedrice din oțel (SMO) în construcția liniilor de transport electric este de 50 de ani. S-a făcut o comparație detaliată a eficienței economice a construcției liniilor aeriene folosind suporturi din lemn, zăbrele de oțel și suport poliedric din oțel. A dat următoarele rezultate. Costul construirii unei linii de 1 km pe suporturi poliedrice s-a dovedit a fi cu 32% mai mic decât pe suporturile cu zăbrele. Transport simplificat și mai ieftin, asamblarea și instalarea suporturilor. îmbunătățită caracteristici de performanta linii. Costul liniilor pe suporturi din lemn sa dovedit a fi cu 40% mai mic decât pe SMO. Cu toate acestea, s-a luat în considerare faptul că durata de viață a SMO este de 2,5 ori mai mare, costurile de operare sunt de 3 ori mai mici, masa este de 2 ori mai mică etc. Pentru a ține cont de toți acești factori, s-a făcut o comparație după un criteriu echivalent cu criteriul nostru de costuri integrale actualizate, care ia în considerare diferite durate de viață, diferite costuri curente și factorul timp.

Comparația a arătat că costul total pe 1 km pentru suporturile din lemn și poliedrice este aproape același. Au fost luați în considerare și alți factori care nu pot fi incluși direct în criteriu. Concluzie finală: „…compararea stâlpilor din oțel zincat cu stâlpii din lemn, ținând cont de o mai bună conformitate cu datele de proiectare, rezistența la foc și capacitatea de a nu fi deteriorate de lovituri de trăsnet, costul de reparație mai mic, justifică instalarea stâlpilor tubulari din oțel zincat în loc de polii sudici de pin galben impregnați cu creozot”. Să remarcăm faptul că în Statele Unite în urmă cu 50 de ani, deciziile privind alegerea opțiunii de construire a liniilor de transport a energiei electrice au fost luate nu după un singur criteriu, chiar dacă era la fel de important ca costurile de construcție, ci după un întreg grup de indicatori. . Astăzi în lume partea principală retelelor electrice Este construit tocmai pe suporturi multifațetate.

Comparația a arătat că costul total pe 1 km pentru suporturile din lemn și poliedrice este aproape același. Au fost luați în considerare și alți factori care nu pot fi incluși direct în criteriu. Concluzie finală: „…compararea stâlpilor din oțel zincat cu stâlpii din lemn, ținând cont de o mai bună conformitate cu datele de proiectare, rezistența la foc și capacitatea de a nu fi deteriorate de lovituri de trăsnet, costul de reparație mai mic, justifică instalarea stâlpilor tubulari din oțel zincat în loc de polii sudici de pin galben impregnați cu creozot”. Să remarcăm faptul că în Statele Unite în urmă cu 50 de ani, deciziile privind alegerea opțiunii de construire a liniilor de transport a energiei electrice au fost luate nu după un singur criteriu, chiar dacă era la fel de important ca costurile de construcție, ci după un întreg grup de indicatori. . Astăzi în lume partea principală retelelor electrice Este construit tocmai pe suporturi multifațetate.

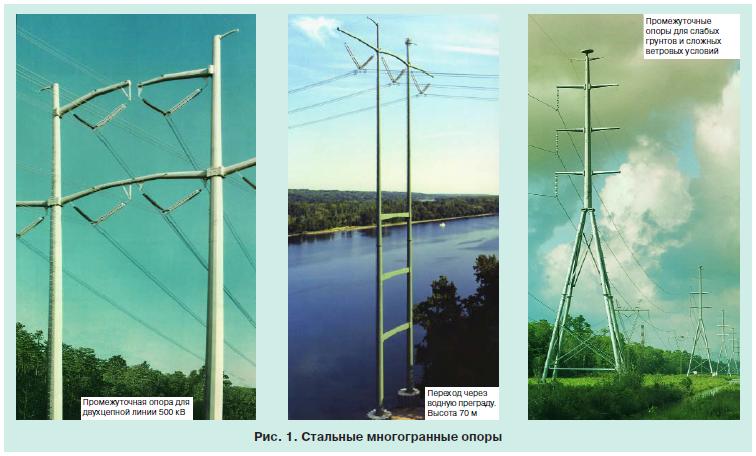

Sunt utilizate atât în rețelele de distribuție, cât și în rețelele înalte ca suporturi intermediare și de ancorare, precum și suporturi complexe pentru trecerea râurilor, construcția de linii electrice în orașe etc. (Fig. 1). În anii 80, s-a încercat în Rusia să introducă suporturi cu mai multe fațete fabricate de Uzina de Structuri de Oțel Volga în construcția de masă. Cu toate acestea, lipsa tehnologiilor necesare a determinat defectele de proiectare ale acestor suporturi ( foaie subțire, secțiuni scurte, conexiuni cu flanșă ale secțiunilor, bretele). Acest lucru a condus la o situație în care problemele locale ale unei anumite regiuni (furnizarea la timp a energiei electrice consumatorilor din regiunile de nord ale regiunii Tyumen) au fost rezolvate cu succes, dar aceste suporturi nu au primit distribuție în masă. Decalajul tehnic în acest domeniu nu s-a resimțit practic până de curând. Au existat motive obiective pentru aceasta.

Sunt utilizate atât în rețelele de distribuție, cât și în rețelele înalte ca suporturi intermediare și de ancorare, precum și suporturi complexe pentru trecerea râurilor, construcția de linii electrice în orașe etc. (Fig. 1). În anii 80, s-a încercat în Rusia să introducă suporturi cu mai multe fațete fabricate de Uzina de Structuri de Oțel Volga în construcția de masă. Cu toate acestea, lipsa tehnologiilor necesare a determinat defectele de proiectare ale acestor suporturi ( foaie subțire, secțiuni scurte, conexiuni cu flanșă ale secțiunilor, bretele). Acest lucru a condus la o situație în care problemele locale ale unei anumite regiuni (furnizarea la timp a energiei electrice consumatorilor din regiunile de nord ale regiunii Tyumen) au fost rezolvate cu succes, dar aceste suporturi nu au primit distribuție în masă. Decalajul tehnic în acest domeniu nu s-a resimțit practic până de curând. Au existat motive obiective pentru aceasta.

1. Starea rețelelor la începutul anilor 90 era destul de satisfăcătoare.

2. Volumul construcției rețelei, atât noi, cât și reconstruite, a fost la un nivel extrem de scăzut în ultimii 15 ani.

3. S-au păstrat vechile norme de proiectare și construcție a liniilor electrice.

4. Nu existau cerințe stricte de alocare a terenurilor, standarde de mediu, estetică etc.

În aceste condiții, sarcinile curente au fost ușor de rezolvat pe vechea bază tehnică.

În prezent, situația s-a schimbat radical în toate domeniile de mai sus.

În prezent, situația s-a schimbat radical în toate domeniile de mai sus.

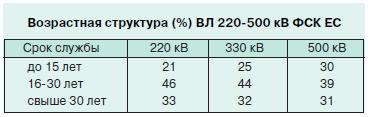

Starea actuală a rețelelor s-a schimbat. În ultimii 15-20 de ani, uzura fizică a rețelelor de înaltă tensiune a crescut semnificativ (vezi tabel). În rețelele de distribuție, situația este și mai dificilă. Potrivit experților ROSEP, fără o modernizare radicală pe o nouă bază tehnică, rețelele de distribuție nu vor putea asigura o aprovizionare satisfăcătoare cu energie consumatorilor în 8-12 ani. Situația este complicată de creșterea continuă a consumului de energie și de schimbările constante în distribuția forțelor productive. Există, de asemenea, învechirea echipamentelor. Majoritatea obiectelor din punct de vedere tehnic corespund cu omologii lor occidentali de acum 20-30 de ani.

În următorii ani, volumul construcției rețelei va crește brusc. Dacă în 2006 s-au construit aproximativ 600 km de rețele cu o tensiune de 220 kV și peste, atunci în 2007 se vor construi aproximativ 700 km, în 2008 - peste 1500 km, în 2009 - peste 4200 km. Volumul total al investițiilor în construcția rețelei FGC UES va crește de la 36 de miliarde de ruble. în 2006 la 150 de miliarde de ruble. în 2009. Un program şi mai ambiţios va fi implementat în reţelele de distribuţie ale exploataţiei. Investițiile vor crește de la 47 de miliarde de ruble. în 2006 la 160 de miliarde de ruble. în 2009. În anii următori, volumele de construcție a rețelei vor rămâne aceleași nivel inalt.

Cerințele interne s-au schimbat radical. Odată cu introducerea în 2003 a celei de-a 7-a ediții a „Regulilor de instalare electrică”, cerințele pentru fiabilitatea rețelelor au crescut dramatic. Pentru a satisface cerințele noului PUE este necesară reducerea cu 30-40%. Aceasta implică o creștere corespunzătoare a costurilor și a timpului de construcție. În procesul de dezvoltare a Conceptului pentru dezvoltarea rețelelor înalte, au fost formulate și noi cerințe tehnice pentru acestea. Se preconizează creșterea duratei de viață până la 50 de ani, reducerea timpului de construcție, a costurilor de operare etc. Pentru un număr de poziții, suporturile vechiului rând nu îndeplinesc noile cerințe tehnice.

Cerințele subsistemelor externe pentru energie au devenit mult mai dure. În ultimii ani, cerințele de mediu pentru instalațiile în construcție s-au schimbat radical, prețurile pentru alocarea temporară și permanentă a terenurilor au crescut semnificativ! Este practic imposibil să construiți noi linii de transport în afara vechilor coridoare din orașele mari, zonele de protecție a naturii, pădurile de prima categorie etc. Nu ultimul loc a început să fie ocupat de probleme de estetică (mai ales în timpul construcției în oraș). Scena modernă poate fi numită a patra etapă în construirea rețelei.

Cerințele subsistemelor externe pentru energie au devenit mult mai dure. În ultimii ani, cerințele de mediu pentru instalațiile în construcție s-au schimbat radical, prețurile pentru alocarea temporară și permanentă a terenurilor au crescut semnificativ! Este practic imposibil să construiți noi linii de transport în afara vechilor coridoare din orașele mari, zonele de protecție a naturii, pădurile de prima categorie etc. Nu ultimul loc a început să fie ocupat de probleme de estetică (mai ales în timpul construcției în oraș). Scena modernă poate fi numită a patra etapă în construirea rețelei.

Este foarte dificil să implementezi sarcinile acestei etape pe vechea bază tehnică și tehnologică. Cerințele pentru o reducere drastică a timpului de construcție a liniilor de transport de energie, o reducere a costului acestuia, o creștere a fiabilității sursei de alimentare și conformitatea cu cerințe tehnice și tehnologice mai dure vin în prim-plan. Una dintre direcțiile pentru rezolvarea acestor probleme dificile, în opinia autorilor, va fi construcția în masă a rețelelor folosind suporturi poliedrice din oțel.

În 2003, în Rusia au apărut noi tehnologii care fac posibilă producerea suporturi poliedrice cele mai moderne modele. O situație paradoxală a apărut atunci când capacitățile de producție au făcut posibilă fabricarea suporturilor cu mai multe fațete de aproape orice configurație, adică cu proprietăți dorite, dar aceste capacități au depășit pregătirea inginerilor energetici în domeniul proiectării suporturilor, proiectării și construirii liniilor electrice pe baza acestora. . Nu existau modele moderne de suporturi cu mai multe fațete, ținând cont de noile posibilități de producție. Nu a existat practic nicio experiență în proiectarea și construcția liniilor de transmisie a energiei electrice pe suporturi cu mai multe fațete. Nu a existat documentație de reglementare și tehnică atât pentru proiectarea SMO-urilor, cât și pentru proiectarea liniilor electrice pe baza acestora. Mai mult decât atât, clienții (sisteme energetice de diferite niveluri) au o părere eronată că utilizarea suporturilor cu mai multe fațete crește semnificativ costul construirii liniilor aeriene. În prezent, situația s-a schimbat radical. În 2006, SA FGC UES a început implementarea Programului țintă „Crearea și implementarea stâlpilor multifațeți din oțel pentru linii aeriene de 35-500 kV”. Scopul programului este „... crearea de suporturi pe bază de rafturi multifațete din oțel pentru linii aeriene de 35-500 kV cu dezvoltarea unui cadru de reglementare, proiectare, documentație tehnologică, recomandări de proiectare, instrucțiuni de instalare, reparare și exploatare, asigurarea implementării eficiente PUE-7în timpul construcției, reconstrucției și reechipării tehnice a liniilor aeriene, precum și o reducere semnificativă a timpului și costului lucrărilor de construcție și de recuperare în caz de urgență. Implementarea programului va permite consolidarea potențialului științific și industrial și eliminarea completă a decalajului apărut în proiectarea și construcția liniilor de transport a energiei electrice folosind suporturi multifațetate.

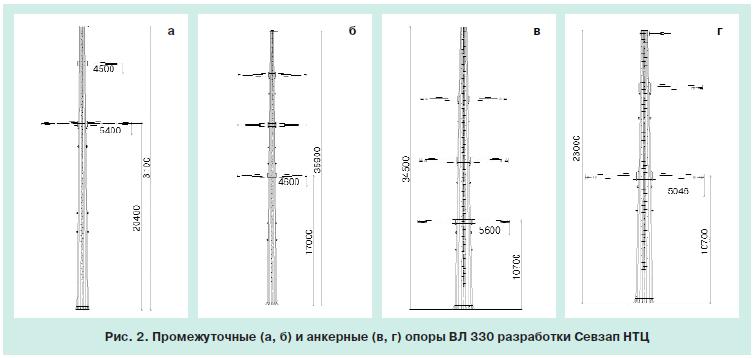

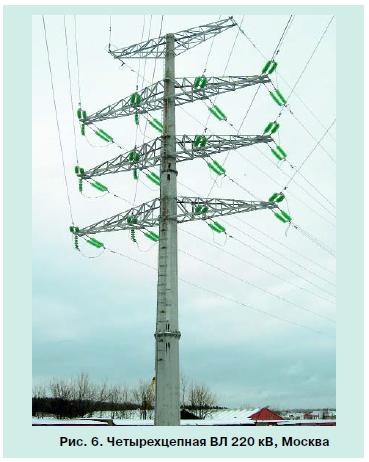

Primele rezultate obținute pentru 2006-2007 confirmă acest lucru. Până în prezent, au fost dezvoltate peste 40 de tipuri de suporturi pentru linii aeriene de 35-330 kV, inclusiv circuite intermediare și de ancorare simple și duble pentru linii aeriene 220-330 kV, patru circuite pentru linii aeriene de 110 și 220 kV etc. (Fig. 2). Dobândirea de experiență în proiectarea structurilor de sprijin. Trebuie remarcat faptul că proiectarea suporturilor cu mai multe fațete folosind sisteme software moderne precum Solid Works este mult mai simplă decât cele cu zăbrele și durează astăzi 2-3 săptămâni. Există doar trei aspecte principale care trebuie determinate individual pentru fiecare suport: – magnitudinea răsturnării secțiunii superioare pe cea inferioară; – forța de șapă a secțiunilor; - proiectarea punctului de prindere a traversei la arborele suport.

Principala diferență între suporturile multifațetate moderne și cele utilizate anterior este conectarea telescopică a secțiunilor de rack. Se crede că articulația telescopică este cea care oferă fiabilitate și durată lungă de viață, precum și viteză mare de montare a suporturilor. Pentru a oferi aceste avantaje ale CMO, este necesar să se determine valorile optime a doi parametri ai îmbinării - lungimea răsturnării secțiunii superioare pe cea inferioară și forța de legătură a secțiunilor. Lungimea de tracțiune. În ultimele decenii, s-a acumulat multă experiență în străinătate în proiectarea suporturilor cu mai multe fațete, construcția și exploatarea liniilor aeriene bazate pe SMO. A fost realizată o mostră de câteva zeci de îmbinări.

Principala diferență între suporturile multifațetate moderne și cele utilizate anterior este conectarea telescopică a secțiunilor de rack. Se crede că articulația telescopică este cea care oferă fiabilitate și durată lungă de viață, precum și viteză mare de montare a suporturilor. Pentru a oferi aceste avantaje ale CMO, este necesar să se determine valorile optime a doi parametri ai îmbinării - lungimea răsturnării secțiunii superioare pe cea inferioară și forța de legătură a secțiunilor. Lungimea de tracțiune. În ultimele decenii, s-a acumulat multă experiență în străinătate în proiectarea suporturilor cu mai multe fațete, construcția și exploatarea liniilor aeriene bazate pe SMO. A fost realizată o mostră de câteva zeci de îmbinări.

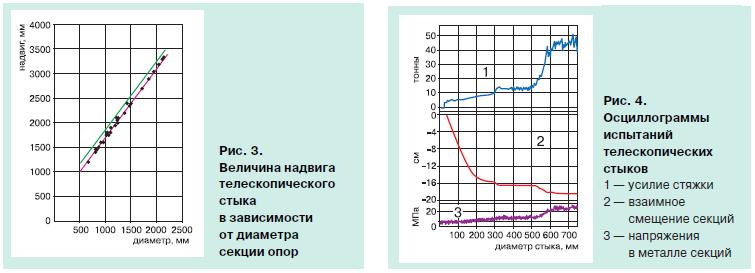

Pentru a evita legarea aleatorie de un tip de suport, în eșantion au fost selectați o mare varietate de reprezentanți ai articulațiilor telescopice. Ele diferă în proiectarea îmbinării - în diametre de 660-2140 mm; - in grosimea peretelui 5-25 mm; – conicitate 15-37 mm/m; - dupa numarul de fete 12-16 gr. Suporturile în sine diferă: în înălțime - de la 18 la 55 m; după numărul de secțiuni - de la 2 la 7; pe tipuri - intermediar și ancora; tensiune - de la 65 kV la 230 kV; după numărul de lanțuri – de la 2 la 4. Eșantionul generat poate fi considerat reprezentativ atât din punct de vedere al numărului, cât și al lărgimii de acoperire a diferitelor structuri de îmbinare și de susținere. Rezultatele prezentate în fig. 3 arată că această probă poate fi aproximată destul de precis printr-o funcție liniară Y = 1,42 X + 0,2. Acest nod este unul dintre cele mai importante din suport. Sarcina nu este de a găsi dependența care descrie cel mai precis eșantionul, ci de a construi o dependență simplă care să permită proiectantului să determine ușor și rapid răsturnarea necesară, care, în plus, va asigura o fiabilitate suficientă a articulației.

În opinia autorilor, o astfel de dependență va fi o linie dreaptă, paralelă cu linia dreaptă calculată conform formulei de mai sus, dar deplasată până la un nivel care depășește toate punctele eșantionului. Această „ridicare” a dreptei înseamnă alungirea fiecărei articulații. În cazul în cauză, această alungire va fi de 120 mm pe îmbinare. Acest lucru practic nu va afecta masa suportului, dar va crește fiabilitatea acestuia. Forța de strângere. Această valoare afectează procesul de asamblare a suportului și compoziția mecanismelor utilizate. Pentru determinarea forței șapei au fost efectuate o serie de teste în comun cu firma Ostsheim pentru îmbinări cu un număr diferit de muchii, conicitate diferită, grosime perete, răsturnare etc. Descriere detaliata rezultatele necesită o prezentare separată. În acest articol, notăm următoarele.

Pentru îmbinările cu un diametru de 500-700 mm cu un perete de 6-8 mm, este necesară strângerea secțiunilor cu o forță de 10-15 tone. 4 arată că pentru o îmbinare cu diametrul de 500 mm dintr-o tablă de 6 mm este suficientă o forță de 10 tone.O forță de 15 tone mărește împingerea cu doar 5 mm. O creștere suplimentară a forței șapei la 50 de tone vă permite să împingeți secțiunea superioară cu încă 20 mm, dar acest lucru este deja realizat datorită deformării plastice a secțiunilor, ceea ce este nedorit, deoarece fiabilitatea structurii este redusă. Aceasta înseamnă că pentru asamblarea majorității suporturilor multifațetate (pentru rețele de până la 220 kV, îmbinările sunt aproape de prototipuri), nu este necesară utilizarea unor mecanisme speciale, iar procesul de instalare în sine este extrem de simplificat.

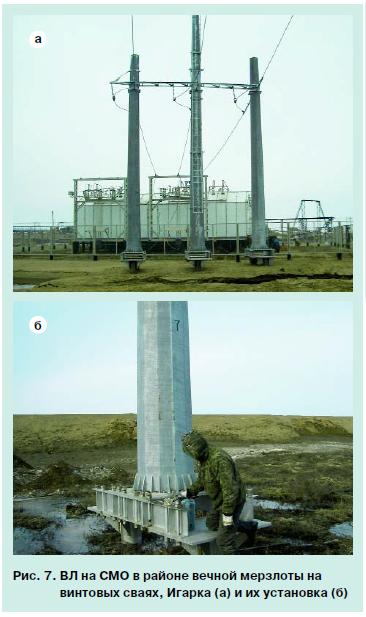

De un an și jumătate, s-a acumulat suficientă experiență în construcția de linii pe suporturi multifațetate. Până în prezent, construcția primelor 15 linii aeriene folosind SMO-uri a fost construită și este în curs de finalizare. Liniile au fost construite în zone cu o mare varietate de condiții naturale și climatice: Moscova și regiunea Moscovei, Tynda, Belgorod, Igarka, Surgut, Kostroma, Kemerovo. Lungimea totală a liniei aeriene era de aproximativ 500 km. Au fost construite atât linii simple cu o tensiune de 10-110 kV și până la două circuite (Fig. 5), cât și altele mai complexe din punct de vedere tehnic - patru circuite 110 și 220 kV (Fig. 6). Obiectele au fost construite în condiții naturale și climatice dificile, de exemplu, o linie aeriană de 110 kV în a patra regiune de vânt pe permafrost, unde instalarea suporturilor s-a efectuat pe piloți șurub (Fig. 7).