Para la transmisión y distribución de electricidad, junto con las líneas eléctricas aéreas, se utilizan líneas de cables eléctricos. Los cables eléctricos se colocan en el suelo, el agua, así como en estructuras al aire libre, en túneles, canales, bloques de hormigón armado y en el interior de edificios. Se utilizan principalmente para la transmisión de electricidad en distancias relativamente cortas y en los casos en que la construcción de líneas aéreas es indeseable o inaceptable. Las líneas de cable colocadas en el suelo no están expuestas al viento, el hielo, las descargas de rayos.

El daño a las líneas de cable no es tan peligroso para el público como una rotura en los cables de las líneas aéreas. Las líneas de transmisión por cable de energía se utilizan para la transmisión subterránea y submarina de electricidad en voltajes altos y bajos. La ruta se elige en función de las condiciones de menor consumo de cable y asegurando su mayor protección contra daños mecánicos durante las excavaciones, corrosión, vibración y sobrecalentamiento. Las líneas eléctricas de cable se colocan en trincheras a lo largo de la parte intransitable de las calles, debajo de las aceras, en los patios.

La profundidad de la línea de cable en el suelo para cables con un voltaje de hasta 10 kV es de 0,7 my en la intersección de calles, carreteras y vías férreas: 1 metro.

El cable no debe pasar por debajo de estructuras y edificios existentes o propuestos, ni por pasajes saturados de servicios subterráneos.

En las intersecciones con varias tuberías (tuberías de calor, tuberías de agua, etc.), cables de comunicación y otras comunicaciones, los cables eléctricos se colocan en tuberías de fibrocemento o bloques de hormigón armado, respetando las distancias entre los cables y otras comunicaciones establecidas (PUE). Cuando los cables atraviesan paredes y techos, los cables se colocan en segmentos de tuberías no metálicas.

Después de colocar los extremos de los cables, se deben sellar temporalmente. La conexión y terminación de los cables se realiza mediante manguitos y embudos para cables. Los terminales de cable se utilizan para terminar los núcleos. Además, el cable en la zanja se rocía por encima con una capa de tierra fina o arena de 10 cm de espesor y, para protegerlo de daños mecánicos, se protege cubriéndolo con una capa de ladrillo rojo. Encima del ladrillo, la zanja está cubierta con tierra excavada de ella.

El mayor número de fallos de las líneas de cable de 6-10 kV se produce cuando se colocan en zanjas. Esto se debe a la presencia de daños mecánicos, corrosión, precipitaciones, deslizamientos y otras deformaciones del suelo. Por lo tanto, el método de tendido de cables en zanjas es inferior a métodos de operación más progresivos y confiables: tendido en pasos elevados, galerías, túneles, etc.

Un número importante de fallos se producen por daños en los cables debido a defectos de fábrica del cable, daños mecánicos durante el tendido o el retendido durante el funcionamiento (roturas, abolladuras, rozaduras), así como la corrosión de la cubierta metálica.

Los defectos de fábrica de los cables incluyen: pliegues en las cintas de papel, cortes y roturas transversales y longitudinales, espacios entre las cintas de papel debido a su coincidencia, defectos en los núcleos y cubiertas de plomo, etc. Muchos defectos de fábrica en el aislamiento de los cables pasan desapercibidos durante las pruebas de corriente continua.

conducir a una avería de emergencia del cable durante el funcionamiento. La corrosión de la cubierta metálica de los cables se produce por la acción de corrientes vagabundas o suelos agresivos. En condiciones de funcionamiento, existen casos individuales de daños por corrosión en la cubierta de aluminio del cable AAShv debido a daños en la manguera de PVC. Un número significativo de fallas en la línea de cable ocurre debido a daños en los acoplamientos y terminaciones debido a la mala calidad de las conexiones de contacto y las terminaciones del núcleo (presencia de poros profundos, bordes afilados y rebabas, beneficio del bebedero no eliminado, alambres del núcleo mordidos o quemados). , etc.).

Las fallas de los acoplamientos de cables ocurren debido a una soldadura insatisfactoria del cuerpo del cable a la cubierta del cable, la formación de vacíos durante la restauración del aislamiento con rodillos y rollos, el relleno insuficiente de la masa del cable, la falta de control sobre la temperatura de las masas fundidas y escaldadas, cristalización de la masa fundida durante la operación, y por otras razones.

Las fallas de los acoplamientos de epoxi están asociadas con la asimetría de los núcleos dentro de la carcasa de epoxi, la presencia de poros y fístulas, la falta del sellado necesario, etc.

Número significativo de fallas de terminación instalación interior se produce por la instalación en locales húmedos y especialmente húmedos de terminaciones no destinadas a estos ambientes. Las fallas en las terminaciones de epoxi se deben a un desengrasado y acabado deficientes de los extremos de los tubos de nayrita, grietas en los tubos, sellado del núcleo deficiente, etc.

Los acoplamientos y terminaciones y terminaciones, por regla general, no se pueden reparar, por lo tanto, después de su falla, se cortan y reemplazan por otros nuevos.

Reparación de cables:

Determinación de la naturaleza del daño del cable: antes de comenzar a trabajar, se realizan mediciones para determinar la naturaleza del daño. Antes de las mediciones, la línea de cable debe desconectarse de la fuente de suministro y los receptores eléctricos de la línea. En la mayoría de los casos, la naturaleza del daño se puede determinar usando un megaohmímetro.

La determinación de la ubicación del daño del cable se determina en dos pasos: primero, se encuentra la zona dañada, luego se especifica la ubicación del daño directamente en la ruta. La zona de daño se determina: por el método de pulso, por el método de descarga oscilatoria, por el método capacitivo o por el método de bucle. El lugar del daño se especifica mediante un método acústico o de inducción.

Reparación de la armadura del cable: se retira la parte dañada, después de lo cual el borde de la armadura se suelda con una funda de plomo. La cubierta de plomo del cable, no cubierta con armadura, está recubierta con un compuesto anticorrosión.

Reparación de la funda de plomo y comprobación del aislamiento del papel: el tipo de reparación se determina en función de si ha penetrado humedad en el cable o no. En casos dudosos, retire una parte de la funda en ambos lados del lugar de su daño, inspeccione el aislamiento del cinturón y verifique la ausencia de humedad en la capa superior del aislamiento. Para verificar, las cintas aislantes de papel se retiran del cable dañado y se sumergen en parafina calentada a 150 ° C. Las grietas y la formación de espuma indican la penetración de humedad en el cable debajo de la cubierta de plomo. Si no hay humedad dentro del cable, se coloca un tubo (manguito) del tamaño apropiado con dos orificios de llenado en la parte dañada de la funda. Después de verter el acoplamiento con masilla caliente y sellar la costura, se le aplica un vendaje de cobre, que se suelda a la vaina de plomo. El tubo está hecho de plomo laminado (dos mitades). Debe ser 70-80 mm más grande que la parte desnuda del cable. Si hay humedad en el interior del cable, se corta el tramo dañado y en su lugar se inserta un trozo de cable, correspondiente en marca, sección y longitud al que se está reparando. Los acoplamientos se montan a ambos lados del inserto de cable.

Las líneas de cable están diseñadas para transmitir electricidad a través de uno o más cables de alimentación con conectores y terminaciones. Los cables de alimentación constan (Fig. 1) de uno, dos, tres o cuatro conductores aislados 1, que se encuentran en una cubierta protectora sellada 5.

Los conductores que transportan corriente, cobre o aluminio, pueden ser de un solo hilo o de varios hilos. Están aislados entre sí (2) y del caparazón (4). El aislamiento del núcleo está hecho de caucho, plástico o, con mayor frecuencia, papel de cable impregnado.

La funda protectora (5) protege el aislamiento de los conductores de los cables de la humedad y el aire y está fabricada en plomo, aluminio, policloruro de vinilo y caucho incombustible. Para proteger la cubierta de daños durante la aplicación de armaduras y curvas de cables, se le aplica una cubierta protectora (6) impregnada con una composición bituminosa anticorrosiva. La armadura (7), hecha de tiras de acero o de alambre galvanizado, cumple la función de proteger la coraza de las influencias mecánicas externas. En el exterior, el cable está protegido por una funda protectora (8) a base de material sintético o bituminoso.

Foto 1. 1 - cables conductores; 2 - aislamiento del núcleo en relación con otros núcleos; 3 - relleno de papel; 4 - aislamiento del núcleo en relación con la carcasa; 5 - carcasa protectora; 6 - cubierta protectora de la carcasa; 7 - armadura de acero; 8 - cubierta protectora exterior

Para designar un cable de alimentación, indique su marca, así como la tensión nominal y la sección transversal de los conductores. El marcado depende del material de los hilos conductores, de la funda hermética y del tipo de funda protectora exterior. Por ejemplo, un cable de alimentación de cuatro hilos con conductores de aluminio de un solo hilo en una cubierta de aluminio con una cubierta exterior que permite la colocación en el suelo, diseñado para tensiones de hasta 1 kV, con una sección transversal de todos los conductores de 185 mm 2, tiene la siguiente designación: AABv (ozh) 4 * 185-1 .

Las designaciones de marcas de cables corresponden a su diseño. Los cables con aislamiento de papel y conductores de aluminio tienen las siguientes marcas: AAB, AAG, AAP, AASHv, ASB, ASBG, ASPG, ASShv. La primera letra indica el material del núcleo (A - aluminio, la ausencia de la letra A delante de la marca significa la presencia de un núcleo de cobre), la segunda letra - el material de la cubierta (A - aluminio, C - plomo). La letra B significa que el cable está blindado con cintas de acero; la letra G - la ausencia de una cubierta exterior; Shv: la cubierta exterior está hecha en forma de manguera de PVC.

El aislamiento se designa: R - caucho, P - polietileno, V - cloruro de polivinilo, sin designación - papel con impregnación normal.

Encontrado actualmente aplicación amplia cables con aislamiento XLPE, que están disponibles en tres hilos y un solo hilo.

La armadura se designa: cuando se realiza con cintas de acero - B, con alambre de acero galvanizado plano - P, con alambre de acero galvanizado redondo - K.

Por ejemplo, la marca de cable SBShv denota un cable con conductores de cobre en una cubierta de plomo, blindado con cinta de acero, con una cubierta exterior en forma de manguera de PVC.

áreas de uso cables de poder Con varios tipos aislamiento se dan en la tabla. una.

Tabla 1. Campos de aplicación de cables de alimentación con aislamiento de papel, plástico y caucho en ausencia de influencias mecánicas y fuerzas de tracción durante la operación

|

lugar de tendido |

Condiciones ambientales |

Cables con aislamiento de papel |

Cables con aislamiento de plástico y caucho |

|

|

corrosividad |

corrientes perdidas |

|||

|

En el suelo (trinchera) |

AASHv, AASHp, AABL, ASB |

AVVG APsVG APvVG APVG AVVB |

||

|

AASHv, AASHp, AAB2l, ASB |

||||

|

AASHv, AABl, AASHp, AAB2l, ASB, ASBl |

||||

|

AASHv, AABv, AASHp, AAB2l, ASB2l, ASBl |

||||

|

AAB2lShv, ASBl, AAB2lShp, AABv, ASB2l |

||||

|

AASHp, AABv, ASB2l, ASB2lShv |

||||

|

En locales (túneles, canales, etc.): seco |

AVVG, AVRG, ANRG, APvVG, APVG, APvsVG, APsVG |

|||

|

medio y alto |

AASHv, ASSHv |

|||

|

peligro de incendio |

AVVG, AVRG, APsVG, APvsVG, ANRG, ASRG |

|||

|

En áreas peligrosas |

SBG, SBShv |

VG, VRG, NRG, SRG |

||

Nota: P - polietileno; PS - de polietileno autoextinguible; Pv - de polietileno vulcanizable; Pvs - de polietileno autoextinguible vulcanizable; N - de caucho nayrite (no combustible); Cuyo; l, 2l - almohada reforzada y especialmente reforzada debajo del caparazón.

Los cables se colocan en trincheras, canales, túneles, bloques, pasos elevados. En el interior, los cables se colocan sobre estructuras especiales de acero, en bandejas y cajas.

El más simple es tender cables en zanjas (Fig. 2). También es económico en términos de consumo de metales no ferrosos, ya que las corrientes admisibles para los cables son mayores (alrededor de 1,3 veces) cuando están tendidos en el suelo que en el aire.

La colocación en zanjas no es aplicable:

en áreas con gran cantidad de cables;

con una alta saturación del territorio con comunicaciones tecnológicas y de transporte subterráneas y de superficie y otras estructuras;

en áreas donde sea posible derramar metal caliente o líquidos que destruyan la cubierta del cable;

en lugares donde son posibles corrientes vagabundas de valores peligrosos, cargas mecánicas elevadas, erosión del suelo, etc.

Figura 2.

La experiencia en la operación de cables tendidos en zanjas de tierra ha demostrado que los cables a menudo se dañan durante cualquier apertura. Cuando se colocan seis o más cables en una zanja, se introduce un factor de reducción muy grande para la carga de corriente permitida. Por lo tanto, no debe colocar más de seis cables en una zanja.

Con una gran cantidad de cables, se proporcionan dos zanjas adyacentes con una distancia de 1,2 m entre ellas.

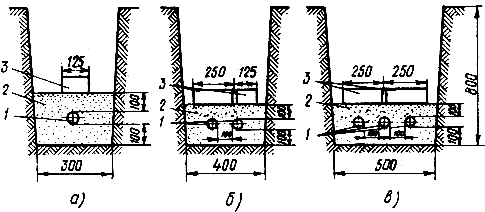

Una zanja de tierra para el tendido de cables debe tener una profundidad de al menos 800 mm. En el fondo de la zanja, se crea un cojín suave de 100 mm de espesor a partir de tierra tamizada. La profundidad de tendido del cable debe ser de al menos 700 mm. El ancho de la zanja depende de la cantidad de cables tendidos en ella. La distancia entre varios cables con tensión hasta 10 kV debe ser de al menos 100 mm. Los cables se colocan en el fondo de la zanja en una fila y se cubren con una capa de tierra blanda o arena de al menos 100 mm de espesor. Para proteger una línea de cable con un voltaje superior a 1 kV contra daños mecánicos, se cubre en toda su longitud sobre el lecho superior con losas o ladrillos de hormigón y líneas de voltaje de hasta 1 kV, solo en lugares de probable ruptura.

Las líneas de cable se colocan a lo largo de la parte intransitable a una distancia de al menos: 600 mm desde los cimientos de los edificios, 500 mm hasta las tuberías, 2000 mm desde las tuberías de calor.

La línea de cable se coloca a lo largo de la ruta, teniendo en cuenta el menor consumo de cable y garantizando su seguridad contra daños mecánicos, corrosión, vibración, sobrecalentamiento e incendio provocado por un arco eléctrico de cables cercanos. Para eliminar el riesgo de tensiones mecánicas peligrosas, los cables se colocan con un margen de longitud y se deja un margen de 35 cm a ambos lados de los acoplamientos en un plano vertical en la profundización de la zanja.

Durante el tendido horizontal abierto de cables a lo largo de estructuras y paredes en colectores y canales, se fijan rígidamente en los extremos, en codos y en acoplamientos, instalando estructuras de soporte cada 80-100 cm. En aquellos lugares donde existe riesgo de daño mecánico, el cable está protegido con un revestimiento adicional a una altura de 2 m Los lugares para las transiciones del cable desde zanjas a edificios, túneles, techos y caminos deben organizarse mediante tuberías o aberturas. Esto, en particular, protege el cable de las vibraciones y brinda la posibilidad de repararlo sin abrir el lecho de la carretera.

En lugares de cambios bruscos en la dirección de tendido de los cables, los radios de la curva de flexión interna de los cables se limitan para evitar daños mecánicos.

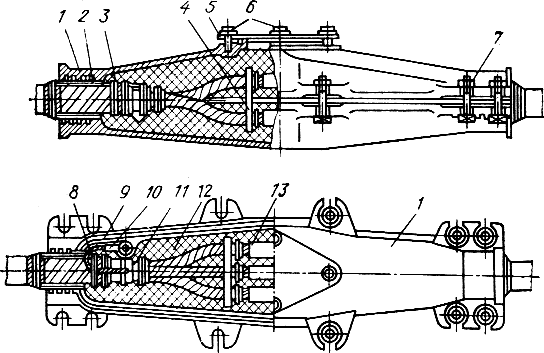

Todos los cables se fabrican en segmentos de longitud limitada, en función de su tensión y sección. Durante la construcción de líneas de cable, los segmentos individuales se conectan entre sí por medio de acoplamientos que sellan las juntas. Para cables con tensión de hasta 1 kV, se utilizan acoplamientos de epoxi o hierro fundido (Fig. 3).

figura 3 1 - cuerpo; 2 - cable trifásico; 3 - espaciador de porcelana; 4 - abrazadera de conexión

Para cables con aislamiento de plástico, los acoplamientos se utilizan a partir de tubos aislantes termorretráctiles, cuyo número corresponde al número de núcleos del cable, y un tubo termorretráctil de manguera (Fig. 4). Todos los tubos termorretráctiles tienen un adhesivo de fusión en caliente en la superficie interior. Tubos aislantes aísle los cables conductores y la manguera restaurará la funda en la unión.

Figura 4. Empalme para cable aislado con plástico con tensión hasta 1 kV

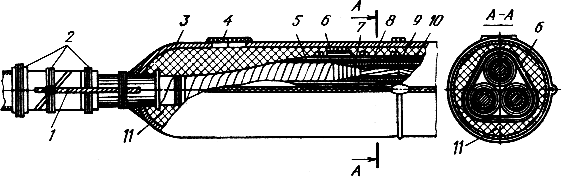

Las terminaciones y terminaciones se utilizan para conectar cables a dispositivos eléctricos de aparamenta. En la fig. 5 muestra una terminación trifásica llena de masilla instalación al aire libre con aisladores de porcelana para cables de 10 kV.

Figura 5

Para cables con aislamiento de plástico de tres núcleos con un voltaje de 10 kV, se usa un manguito de extremo, que se muestra en la fig. 6. Consta de un guante termorretráctil 1, resistente al impacto ambiente, y tubos termorretráctiles semiconductores 2, con la ayuda de los cuales se crean tres cables de un solo núcleo al final de un cable de tres núcleos. Los tubos aislantes termorretráctiles 3 se colocan en núcleos separados, sobre ellos se monta el número requerido de aisladores termorretráctiles 4.

Figura 6

Las cubiertas metálicas de los cables de acoplamiento están conectadas en los acoplamientos entre sí y con las carcasas de acoplamiento a lo largo de toda la línea. En las terminaciones, estas capas están conectadas al bucle de tierra común del objeto.

Para mejorar la confiabilidad y la durabilidad, las líneas de cable en áreas urbanas se colocan en estructuras subterráneas especiales, que incluyen:

colectores construidos para el tendido conjunto de cables (energía, control y comunicaciones), conducciones de agua y calor;

túneles diseñados para acomodar cables de control y energía;

canales dispuestos en el territorio de subestaciones o puntos de distribución, dentro locales industriales utilizado para colocar líneas de cable;

bloques de cables hechos de tubos o bloques de hormigón con canales tubulares y pozos preparados en ellos.

Las entradas a las estructuras subterráneas y las escotillas de los pozos deben estar cerradas. Los túneles y alcantarillas deben estar provistos de iluminación y ventilación. Todas las estructuras metálicas deben estar recubiertas con barnices anticorrosivos no combustibles.

En la actualidad, es difícil imaginar una ciudad, un pueblo o incluso una casa de campo separada sin electricidad. Las personas están fuertemente apegadas a los electrodomésticos, la luz, el calor, que incluso una falta de electricidad a corto plazo causa inconvenientes y problemas tangibles. Cada planta de energía de cualquier objeto debe estar conectada a red eléctrica para que la energía pueda extenderse aún más. Esta conexión se realiza gracias a líneas eléctricas especiales.

¿Qué es el cable y las líneas eléctricas?

Una línea de cable es un tipo de línea que transmite impulsos energía eléctrica Sobre largas distancias. Consiste en uno o más núcleos, que están equipados con cierre de conexión o manguitos de extremo y sujetadores.

Las líneas de cables de alimentación son los mismos cables, pero con un aislamiento reforzado que puede soportar Alto voltaje. Están formados por las siguientes capas:

- núcleo conductor;

- aislamiento del propio núcleo;

- relleno de papel;

- aislamiento de todos los cables en una funda;

- Escudo protector;

- armaduras de acero en forma de chapa de acero;

- otra funda protectora.

Clasificación de líneas de cable.

Según las condiciones para pasar la línea, existen:

- bajo tierra;

- submarino;

- sobre edificios y estructuras.

Estas líneas se utilizan cuando no es posible instalar líneas aéreas. La junta de tipo protector contribuye a la protección confiable del cable contra diversas influencias atmosféricas y daños mecánicos. Se caracterizan por un alto grado de fiabilidad durante todo el período de funcionamiento.

Pero, a pesar de esto, son posibles los siguientes tipos de daños:

- cortocircuito causado por el envejecimiento del revestimiento aislante de los núcleos;

- daños mecanicos;

- ruptura vivida.

Por eso es necesario probar las líneas de los cables de alimentación, lo que ayudará a determinar las áreas "débiles" de defectos de aislamiento, instalación y conexión.

Se realizan de acuerdo con el PUE y el PTEEP.

¿Cómo se etiquetan las líneas de cable?

El marcado de estas líneas y la instalación de marcas especiales de identificación se realizan de acuerdo con el siguiente principio: cada línea debe tener su propio número y nombre individual. Si consta de varios núcleos, se firma de la misma manera, solo se asigna una letra a cada cable (A, B, C, etc.).

En caso de estar abierto lineas de fuerza una etiqueta especial debe estar presente en el cable, en la que se muestran las siguientes características: marca, sección, voltaje, número y nombre de la línea. Estas etiquetas necesariamente deben tener una resistencia adecuada a las diversas condiciones climáticas.

En líneas cerradas, se instalan letreros de identificación apropiados en los puntos finales, en pozos y cámaras de aguas negras.

El centro de ingeniería "ProfEnergy" lo tiene todo herramientas necesarias para pruebas de alta calidad de líneas de cables eléctricos, un equipo bien coordinado de profesionales y licencias que dan derecho a realizar todas las pruebas y mediciones necesarias. ¡Dejando la elección en el laboratorio eléctrico "ProfEnergy" usted elige el funcionamiento confiable y de alta calidad de su equipo!

Página 1 de 8

Energía linea de cable es una línea para la transmisión de energía eléctrica, que consta de uno o más cables paralelos con cables de conexión. manguitos de bloqueo y extremo (terminales) y sujetadores. En las líneas de cables eléctricos, los cables con aislamiento de papel y plástico son los más utilizados. El tipo de aislamiento de los cables de alimentación y su diseño afectan no solo a la tecnología de instalación, sino también a las condiciones de funcionamiento de las líneas de los cables de alimentación. Esto se aplica en particular a los cables con aislamiento de plástico. Entonces, como resultado de cambios de carga durante el funcionamiento y calentamiento adicional debido a sobrecargas y corrientes cortocircuito, en el aislamiento de los cables existe una presión del polietileno (cloruro de polivinilo) que aumenta con el calentamiento, lo que puede estirar las pantallas y cubiertas de los cables, provocando su deformación residual. Durante el enfriamiento posterior, debido a la contracción, se forman inclusiones de gas o vacío en el aislamiento, que son centros de ionización. En este sentido, las características de ionización de los cables cambiarán. Los datos comparativos sobre el valor del coeficiente de temperatura de expansión de volumen de varios materiales utilizados en la construcción de cables de alimentación se dan en la tabla 1.

Tabla 1. Coeficientes de temperatura de dilatación volumétrica de materiales utilizados en la construcción de cables de potencia

Cabe señalar que el valor más alto del coeficiente de temperatura de expansión de volumen se produce a temperaturas de 75-125°C. correspondiente al calentamiento del aislamiento durante sobrecargas de corta duración y corrientes de cortocircuito.

El aislamiento del núcleo del cable impregnado de papel tiene altas características eléctricas. Larga vida útil y temperatura de calentamiento relativamente alta. Los cables con aislamiento de papel conservan mejor sus características eléctricas durante el funcionamiento con sobrecargas frecuentes y el calentamiento adicional asociado a esto.

Para garantizar un funcionamiento a largo plazo y sin problemas de las líneas de cable, es necesario que la temperatura de los núcleos y el aislamiento del cable durante el funcionamiento no exceda los límites permisibles.

La temperatura admisible a largo plazo de los conductores conductores y su calentamiento admisible con corrientes de cortocircuito están determinados por el material de aislamiento del cable. Las temperaturas máximas permitidas de los núcleos de los cables de alimentación para varios materiales de aislamiento del núcleo se dan en la Tabla. 2.

Tabla 2. Temperaturas máximas permitidas en el núcleo de los cables de alimentación

|

aislamiento del núcleo |

Tensión de cable, kV |

Temperatura admisible a largo plazo de los conductores de los cables, RS |

Calentamiento permisible de núcleos a corrientes de cortocircuito, °С |

|

papel impregnado | |||

|

El plastico: | |||

|

CLORURO DE POLIVINILO compuesto plástico | |||

|

polietileno | |||

|

vulcanizando polietileno | |||

|

Goma | |||

|

Caucho mayor resistencia al calor |

Nota: El calentamiento permitido de los núcleos de cable de PVC y polietileno en modo de emergencia no debe ser superior a 80°C, de polietileno vulcanizado - 130°C.

La duración de la operación de los cables en modo de emergencia no debe exceder las 8 horas por día y las 1000 horas. para la vida útil. Las líneas de cable con una tensión de 6-10 kV, que soportan cargas inferiores a las nominales, pueden sobrecargarse durante un tiempo breve en las condiciones que se indican en la Tabla. 3.

Tabla 3 Sobrecargas admisibles en relación con Corriente nominal líneas de cable con un voltaje de 6-10 kV

Nota: Para líneas de cable con más de 15 años de operación, las sobrecargas deben reducirse en un 10%. No se permite la sobrecarga de líneas de cable para una tensión de 20 ÷ 35 kV.

Cualquier línea de cable de alimentación, además de su elemento principal, el cable, contiene manguitos de conexión y extremos (terminales), que tienen un impacto significativo en la confiabilidad de toda la línea de cable.

Actualmente, cuando se montan manguitos de extremo (terminales) y acoplamientos, se utilizan ampliamente productos termorretráctiles hechos de polietileno modificado por radiación. La exposición a la radiación del polietileno conduce a la producción de un material aislante eléctrico cualitativamente nuevo con un conjunto único de propiedades. Por lo tanto, su resistencia al calor aumenta de 80 °C a 300 °C para operación a corto plazo y hasta 150 °C para operación a largo plazo. Este material tiene altas propiedades físicas y mecánicas: estabilidad térmica, resistencia al frío, resistencia a ambientes químicos agresivos, solventes, gasolina, aceites. Junto con una elasticidad significativa, tiene altas propiedades dieléctricas, que se conservan a muy temperaturas bajas. Los manguitos termorretráctiles y las terminaciones se montan en cables impregnados de plástico y papel.

El cable tendido está expuesto a componentes agresivos del entorno, que suelen ser conectores químicos diluidos en un grado u otro. Los materiales de los que están hechos el revestimiento y la armadura de los cables tienen diferente resistencia a la corrosión.

Guiar estable en soluciones que contengan ácidos sulfúrico, sulfuroso, fosfórico, crómico y fluorhídrico. A ácido clorhídrico el plomo es estable en concentraciones de hasta el 10%.

La presencia de sales de cloruro y sulfato en el agua o el suelo provoca una fuerte inhibición de la corrosión por plomo. por lo tanto, el plomo es estable en suelos salinos y agua de mar.

Las sales de ácido nítrico (nitratos) son altamente corrosivas para el plomo. Esto es muy significativo, ya que los nitratos se forman en el suelo en el proceso de descomposición microbiológica y se introducen en él en forma de fertilizantes. Según el grado de aumento de su agresividad en relación con las vainas de plomo, los suelos pueden distribuirse de la siguiente manera:

a) solución salina; b) calcáreo; c) arenoso; d) tierra negra; e) arcilla; e) turba.

El dióxido de carbono y el fenol mejoran en gran medida la corrosión del plomo. El plomo es estable en los álcalis.

Aluminio estable en ácidos orgánicos e inestable en ácidos clorhídrico, fosfórico, fórmico. así como en álcalis. Las sales ejercen un efecto muy agresivo sobre el aluminio, durante cuya hidrólisis se forman ácidos o álcalis. De las sales neutras (pH=7), las sales que contienen cloro son las más activas, ya que los cloruros resultantes destruyen la película protectora del aluminio, por lo que los suelos solonchak son los más agresivos para las cubiertas de aluminio. El agua de mar, principalmente debido a la presencia de iones de cloruro en ella, es también un medio muy agresivo para el aluminio. En soluciones de sulfatos, nitratos y cromo, el aluminio es bastante estable. La corrosión del aluminio aumenta mucho con el contacto con un metal más electropositivo como el plomo, que es el caso cuando se instalan acopladores, a menos que se tomen medidas especiales.

Al montar un acoplamiento de plomo en un cable con cubierta de aluminio, se forma un par galvánico de contacto plomo-aluminio, en el que el aluminio es el ánodo, lo que puede provocar la destrucción de la cubierta de aluminio varios meses después de instalar el acoplamiento. En este caso, el daño a la carcasa se produce a una distancia de 10 a 15 cm del cuello del acoplamiento, es decir. en el lugar donde se retiran las cubiertas protectoras de la carcasa durante la instalación. para eliminación acción dañina de pares galvánicos similares, se cubre el acoplamiento y las zonas desnudas de la vaina de aluminio con un compuesto de cable MB-70 (60) calentado a 130 °C, y se aplica encima una cinta adhesiva de PVC en dos capas con un solapamiento del 50 %. . Sobre la cinta adhesiva se aplica una capa de cinta alquitranada, seguida de un acabado bituminoso de la marca BT-577.

compuesto de PVC no inflamable, altamente resistente a la mayoría de los ácidos, álcalis y disolventes orgánicos. Sin embargo, es destruido por sulfúrico concentrado y Ácido nítrico, acetona y algunos otros compuestos orgánicos. Bajo la influencia de altas temperaturas y radiación solar, el compuesto de PVC pierde su plasticidad y resistencia a las heladas.

Polietileno Posee resistencia química a ácidos, álcalis, soluciones de sales y solventes orgánicos. Sin embargo, el polietileno bajo la influencia de los rayos ultravioleta se vuelve quebradizo y pierde su fuerza.

Goma, utilizado para el revestimiento de cables, resiste bien la acción de los aceites, líquidos hidráulicos y de frenos, los rayos ultravioleta, así como los microorganismos. Efecto destructivo en soluciones de caucho de ácidos y álcalis a temperaturas elevadas.

Armadura, hecho de acero con bajo contenido de carbono, por lo general falla mucho antes de que la carcasa comience a corroerse. Armor es altamente corrosivo en ácidos y muy estable en álcalis. El efecto destructivo sobre él son las bacterias reductoras de sulfato que producen sulfuro de hidrógeno y sulfuros.

Las cubiertas de hilo de cable y betún prácticamente no protegen la funda del contacto con ambiente externo y se destruyen rápidamente en las condiciones del suelo.

La protección electroquímica de los cables contra la corrosión se realiza mediante polarización catódica de sus cubiertas metálicas y, en algunos casos, armaduras, es decir, superponiendo potencial negativo en este último. dependiendo de la manera protección eléctrica La polarización catódica se logra conectando los cables de la estación catódica, el drenaje y la protección de la banda de rodadura a las fundas. Al elegir un método de protección, se tiene en cuenta el factor principal que provoca la corrosión en estas condiciones específicas.

La marca del cable de alimentación caracteriza los principales elementos estructurales y el alcance de los productos de cable.

Designaciones de letras Los elementos estructurales del cable se dan en la tabla. cuatro

Tabla 4 Designaciones de letras de elementos estructurales del cable.

|

Elemento estructural del cable. |

Material |

Designación de letras |

|

Cobre Aluminio |

Sin letra A |

|

|

aislamiento del núcleo |

Sin letra PVR |

|

|

Aislamiento de la correa |

Papel Polietileno PVC Caucho |

Sin letra PVR |

|

Caparazón |

Plomo Aluminio liso Aluminio corrugado PVC Polietileno caucho ignífugo |

S A A g |

|

Papel y betún Sin colchón PE (manguera) PVC: una capa de cinta plástica tipo PVC dos capas de cinta plástica tipo PVC |

sin letra b |

|

|

Fleje de acero Alambre plano Alambre redondo | ||

|

Cubierta exterior de cables |

Hilo de cable Sin cubierta exterior de cable Hilo de fibra de vidrio (cubierta de cable inflamable) Manguera de polietileno Manguera de PVC |

sin carta |

Nota: 1. Las letras en la designación del cable están dispuestas de acuerdo con el diseño del cable, es decir comenzando desde el material del núcleo y terminando con la cubierta exterior del cable.

2. Si al final de la parte de la letra de la marca del cable hay una letra "P", escrita a través de un guión, esto significa que el cable tiene una forma plana en la sección transversal, y no redonda.

3. La designación del cable de control difiere de la designación del cable de alimentación solo en que la letra "K" se coloca después del material del núcleo del cable.

Las letras van seguidas de números que indican el número de núcleos principales aislados y su sección transversal (a través del signo de multiplicación), así como la tensión nominal (a través de un guión). El número y la sección transversal de los núcleos para cables con núcleo cero o núcleo de puesta a tierra se indica mediante la suma de los números.

Los cables más utilizados son las siguientes secciones transversales estándar de núcleos: 1,2; 1,5; 2,0; 2,5; 3; cuatro; 5; 6; ocho; diez; dieciséis; 25; 35; cincuenta; 70; 95; 120; 150; 185; 240 mm.

DISPOSITIVO E INSTALACIÓN DE LÍNEAS DE CABLE

Disposición del cable de alimentación

Para la transmisión y distribución de energía eléctrica, junto con las líneas eléctricas aéreas, se utilizan las de cable. Se utilizan principalmente para transmitir electricidad en distancias relativamente cortas y en los casos en que la construcción de líneas aéreas es indeseable o inaceptable (por ejemplo, en áreas edificadas de empresas industriales, en áreas urbanas). La transmisión de electricidad a través de líneas de cable se ha generalizado, a pesar de su mayor costo en comparación con las líneas aéreas, ya que las líneas de cable tienen una serie de ventajas. Las líneas de cable colocadas en el suelo no están expuestas a influencias externas como hielo, viento, polvo, humedad, descargas de rayos, el daño en ellas no es tan peligroso para la población como una rotura en los cables de las líneas aéreas. Además, el suministro de electricidad directamente a los consumidores ( máquinas eléctricas y dispositivos) es prácticamente posible sólo a través de cables. En líneas aéreas de hasta 35 kV, los insertos de cable se colocan cuando la construcción de una línea aérea no es técnica o económicamente viable. Por lo general, tales insertos se construyen en cruces sobre líneas de comunicación, automóviles o vias ferreas, aerolíneas líneas de transmisión de energía, en los accesos a las subestaciones transformadoras, en los territorios de los asentamientos.

Figura 1. Cable de energía:

1 - cables conductores, 2, 3 - aislamiento de fase y correa, 4 - carcasa, 5 - almohada, 6 - armadura, 7 - capa protectora exterior

Los elementos principales del cable.. Un cable de alimentación (Fig. 1) es uno o más núcleos conductores aislados encerrados en una vaina sellada, sobre los cuales se aplican cubiertas protectoras.

Los principales elementos estructurales de los cables son: conductores 1, aislamiento 2

y 3,

carcasa protectora hermética 4,

protección del aislamiento contra la humedad y el aire, cubierta protectora exterior, compuesta por el cojín 5, armadura 6

y la capa protectora exterior 7, que refuerza la funda del cable y la protege de la corrosión y los daños mecánicos. Además, el diseño del cable puede incluir pantallas, rellenos y conductores neutros.

Los conductores consisten en uno o más pinchazos retorcidos cubiertos con una funda aislante. Dependiendo de la cantidad de núcleos que transportan corriente, los cables de alimentación están hechos de uno, dos, tres y cuatro núcleos. Los más utilizados son los cables de tres y cuatro hilos, ya que la mayoría de los consumidores industriales utilizan cables trifásicos. corriente alterna. Los cables de alimentación de tres núcleos se fabrican para una tensión de funcionamiento de 1-35 kV, cuatro núcleos, hasta 1 kV. El cuarto núcleo de estos cables se utiliza como hilo neutro y, por regla general, tiene la mitad de la sección transversal que los demás.

Para tensiones de 110 y 220 kV, cables unipolares de baja presión llenos de aceite en cubierta corrugada y alta presión en tubos de acero.

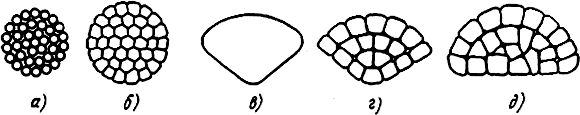

Los conductores conductores de un solo hilo y de varios hilos están hechos principalmente de aluminio, con menos frecuencia de cobre. Los conductores trenzados están formados por varios hilos del mismo diámetro o en forma de núcleo envuelto en varias filas de hilos. La sección transversal de los núcleos puede ser redonda (Fig. 2, a, b), sector (Fig. 2, discos compactos) y segmento (Fig.2. mi). Para un ajuste perfecto de los cables en un núcleo trenzado, así como para garantizar la flexibilidad suficiente del cable, los cables dentro del núcleo están trenzados y sellados (Fig. 2, b, d, e). Esto reduce significativamente la cantidad de inclusiones de aire y también reduce la fuga de la composición de impregnación, que es especialmente importante para el tendido de cables vertical e inclinado.

El aislamiento proporciona la resistencia eléctrica de los conductores que transportan corriente y del cable en su conjunto. Para aislar los núcleos entre sí, se aplica el llamado aislamiento de fase sobre cada uno de ellos. Luego, los núcleos se retuercen y se aplica otra capa de aislamiento, un cinturón, que los aísla de la cubierta del cable.

Figura 2. Sección transversal de los conductores del cable:

un, b- torcido redondo trenzado no consolidado y compactado, c, d -

compactado sectorial monohilo y multihilo, d- segmento torcido trenzado sellado

Los cables más utilizados están aislados con papel de cable, con menos frecuencia con aislamiento de goma. Desarrollo industria química y la producción en masa de plásticos eléctricamente aislantes hizo posible desarrollar e introducir cables con aislamiento y cubiertas plásticas (principalmente 1-6 kV).

El aislamiento de papel tiene buenas propiedades aislantes, suficiente resistencia al calor (hasta 80°C), un alto grado de uniformidad y un costo relativamente bajo. Su desventaja es la higroscopicidad, lo que hace necesario proteger cuidadosamente el cable con fundas impermeables y sellar los dispositivos finales de la línea del cable (con terminaciones y acoplamientos).

El aislamiento de papel está hecho de papel especial para cables impregnado con un compuesto aislante, que generalmente incluye aceites minerales y colofonia, y para cables con los llamados compuestos no drenantes: ceresina, aceite mineral viscoso, colofonia.

Los conductores están aislados con cintas de papel para cables enrolladas en espiral de 5 a 30 mm de ancho. El grosor de la capa depende de la tensión nominal del cable. Las cintas aislantes del núcleo superior, por regla general, están hechas de diferentes colores: en un núcleo, de papel de cable común, en el otro, de papel rojo o de papel de cable con una franja roja, en el tercero, de papel de cualquier color. (o con una raya). En los cables de cuatro núcleos, la cinta aislante superior del núcleo cero está hecha de papel de cable ordinario.

El aislamiento de papel de cinturón se aplica sobre cables aislados y trenzados. Al mismo tiempo, se colocan rellenos de paquetes de papel en los espacios entre los núcleos.

El aislamiento de caucho consta de caucho mezclado con una serie de componentes (rellenos). Sus ventajas son la flexibilidad y la no higroscopicidad casi completa, y sus desventajas son el alto costo, la temperatura de operación relativamente baja de los conductores (hasta 65 ° C), el rápido envejecimiento bajo la influencia de la luz solar, etc. Para determinar las fases, el aislamiento de los conductores está hecho de caucho multicolor o telas recubiertas de caucho.

El aislamiento de plástico está hecho de cloruro de polivinilo o polietileno. Los cables con aislamiento de PVC se fabrican principalmente para tensiones de funcionamiento de hasta 1 kV. El inconveniente de este aislamiento es su termoplasticidad, ya que el calentamiento del cable provoca reblandecimiento del aislamiento, desplazamiento de los núcleos y disminución de la rigidez eléctrica con el tiempo.

Más prometedor es el uso de aislamiento de polietileno, que tiene buenas propiedades de aislamiento mecánico y eléctrico en un amplio rango de temperatura, resistencia a ácidos, álcalis y humedad.

Para mejorar las características eléctricas del aislamiento, algunos tipos de cables están equipados con pantallas que alinean y reducen la tensión. campo eléctrico en aislamiento. Las pantallas son de papel metalizado, polietileno semiconductor, etc. En cables de 6 kV con aislamiento plástico, las pantallas se aplican sobre el aislamiento del núcleo, y en cables de 10 kV y superiores, tanto sobre el aislamiento de fase como sobre cada núcleo.

El campo eléctrico dentro del cable también se nivela con la ayuda de rellenos: paquetes de cintas de papel o hilo de cable, hilos de polietileno, cloruro de polivinilo o caucho, que llenan los espacios entre los núcleos aislados.

Las fundas protectoras herméticas sirven para proteger el aislamiento del cable de las influencias ambientales, principalmente de la penetración de la humedad, y están hechas de plomo, aluminio, plástico y caucho.

Las cubiertas protectoras externas constan de tres elementos principales: cojín 5, armadura 6 y capa protectora externa 7 (ver Fig. 1) y se aplican a la cubierta del cable para protegerlo de daños mecánicos.

El cojín protege la funda de daños cuando se aplica la armadura, así como cuando el cable se dobla durante su tendido. Al mismo tiempo, el cojín protege la carcasa de la corrosión química y electroquímica. Por lo general, la almohadilla consta de varias capas de composición bituminosa, cintas de papel para cables impregnadas e hilo para cables y tiene un espesor de 1,5 a 2 mm.

La armadura protege la cubierta del cable de daños mecánicos y, según las fuerzas de tracción permitidas, está hecha de cintas de acero o alambres de acero planos (a veces redondos) envueltos en espiral alrededor de la cubierta.

La capa protectora exterior protege la armadura de la corrosión y puede ser ordinaria y no combustible. La capa protectora incombustible está formada por dos capas de compuesto ignífugo, hilo de vidrio y revestimiento de tiza, que protege las bobinas del cable en el tambor para que no se peguen, y la habitual está hecha de hilo de cable impregnado (yute), dos capas de composición bituminosa y revestimiento de yeso.

También se fabrican cables con cubiertas protectoras exteriores de plástico, que tienen un diseño diferente y se aplican principalmente a una cubierta de aluminio (por ejemplo, AASHv).

Marcado de cables. Los cables están marcados según el material de los núcleos conductores de aislamiento, cubiertas y el tipo de cubiertas protectoras. La primera letra en la marca del cable indica el material de los núcleos: A - para aluminio (para cobre, la letra no está fijada); el segundo indica el tipo de aislamiento del cable: PVC. P - polietileno. R - goma (no se indica aislamiento de papel). A esto le sigue la designación del material de la carcasa: A - aluminio, C - plomo, B - compuesto de cloruro de polivinilo, P - polietileno, P - polietileno autoextinguible, H - goma incombustible resistente al aceite. Las letras ST indican que la funda es de tubo corrugado de acero.

Las designaciones de las cubiertas protectoras del cable siguen después de la designación de la funda: B - armadura hecha de cintas de acero con una capa protectora exterior, P y K - lo mismo, hecho de alambres de acero planos o redondos.

Por ejemplo. AAB - cable con conductores de aluminio, aislamiento de papel, en vaina de aluminio, blindado con dos ácaros de acero, con una capa exterior de yute; APVB - un cable con conductores de aluminio, aislamiento de polietileno, revestido con compuesto de PVC, blindado con dos cintas de acero con una capa exterior de yute.

Después de designar el tipo de armadura, puede haber letras que descifren las cubiertas exteriores del cable. Al mismo tiempo, no se indican una funda protectora de diseño convencional y una almohada de diseño normal. Si no hay una capa protectora de yute en el cable, se coloca la letra G (desnuda), por ejemplo, SBG, AAPG. Una capa protectora exterior incombustible se designa con una letra "n" minúscula (por ejemplo, ASBn), una capa protectora reforzada de una carcasa de aluminio, con la letra "v", y una especialmente reforzada, con la letra "y " (por ejemplo, AABv, AABu).

Los cables con una cubierta protectora exterior de plástico hecha de una manguera de PVC o polietileno están marcados con las letras Шв o Шп, después de la designación de la cubierta. Por ejemplo, AASHv: un cable con conductores de aluminio, aislamiento de papel impregnado, en una cubierta de aluminio con una manguera de PVC; ААШп - lo mismo, pero con una manguera hecha de plástico de polietileno.

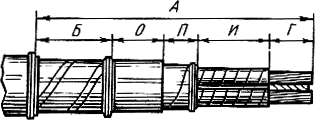

Los núcleos de cable con conductores separados se designan con la letra O (por ejemplo, AOSB u OSB). El aislamiento impregnado empobrecido de los cables destinados a la colocación vertical se indica adicionalmente con la letra "B" (por ejemplo, ASB-V). Si el aislamiento de papel está impregnado con un compuesto antidrenante a base de ceresina, la letra "C" se coloca antes de la marca del cable (por ejemplo, TsAASH). Las letras "ozh" colocadas al final de la marca entre paréntesis significan que el núcleo conductor del cable es sólido de un solo perfil, por ejemplo, AAB (ozh). La letra "b", ubicada después de la designación de la armadura, indica que no hay cojín protector de cubierta (por ejemplo, AVBbShv), y las letras "c" y "p" indican que el cojín es de PVC o manguera de polietileno. , respectivamente (por ejemplo, AABv, ASBp). Las almohadas reforzadas y especialmente reforzadas se designan respectivamente con los índices "l" y "2l" (por ejemplo, AAB, ASB). Los cables con aislamiento de papel, que tiene mayor resistencia al calor, tienen la letra "U" al final de la marca.

Los números que siguen a las letras en la marca indican la tensión nominal de funcionamiento del cable (kV), el número de núcleos conductores y su área de sección transversal (mm). Por ejemplo, el cable ASB-S 3x120 mm está diseñado para operar a un voltaje de 6 kV y tiene tres núcleos con una sección transversal de 120 mm, y el cable APVB-1 3x50 + 1X25 mm, para tender en redes de hasta 1 kV, tiene tres núcleos con una sección transversal de 50 mm y uno con una sección de 25 mm.

Embalaje de cables. Los cables de alimentación fabricados en la fábrica se enrollan en tambores de cable en filas regulares y se cubren con un revestimiento para protegerlos contra daños mecánicos.

El tipo de tambor se elige de modo que el diámetro de su cuello sea de al menos 15-25 diámetros del cable enrollado. En las mejillas del tambor, indique el fabricante, la marca y la longitud del cable, el número de conductores y su sección transversal, el voltaje, el peso bruto y neto, la fecha de fabricación y el número de la norma según la cual está hecho el cable. Cada carrete con un cable de 6 kV y superior se suministra con un informe de prueba de fábrica, que se coloca en una bolsa impermeable y se sujeta a la superficie interna del carrete debajo de la carcasa. En tambores con cable de tres hilos, se indica el orden de alternancia de los hilos de los extremos del cable: directo (letra B) o inverso (letra O).

Requisitos básicos para líneas de cable

Los cables eléctricos se colocan en el suelo, el agua, así como en estructuras al aire libre, en túneles, canales, bloques y en el interior de edificios.

Los insertos de cable para líneas aéreas se colocan principalmente en zanjas. En el territorio de las centrales eléctricas y subestaciones, los cables a menudo se colocan en pequeños canales cerrados. Con una gran cantidad de cables, se construyen túneles, canales de paso o se colocan bloques de tuberías. Los cables en túneles y canales se fijan sobre estantes de estructuras metálicas prefabricadas. Al aire libre, los cables se colocan solo cuando el territorio está muy saturado de servicios subterráneos.

La profundidad de tendido de cables de hasta 10 kV en el suelo debe ser de 0,7 my en las intersecciones de calles, carreteras y vías férreas: 1 m.

Se permite reducir la profundidad de tendido de cables a 0,5 m en secciones de hasta 5 m de largo al ingresar al edificio, así como en las intersecciones con servicios subterráneos, si los cables están protegidos contra daños mecánicos.

El radio de curvatura del cable en las vueltas de la ruta debe ser de al menos 15-25 de sus diámetros y depende del material del aislamiento y la cubierta, así como del diseño de los núcleos. Para evitar el goteo de la composición de impregnación, la diferencia de nivel entre los puntos más alto y más bajo de la ruta del cable con aislamiento de papel impregnado no debe exceder los 5-25 m, dependiendo del voltaje. Los cables con aislamiento agotado pueden tenderse con diferencias de altura de hasta 100 m, y con impregnación antigoteo y aislamiento de plástico, en cualquier diferencia de nivel.

La entrada de cables en edificios o estructuras se realiza a través de segmentos de tubería de amianto-cemento o metal. Al mismo tiempo, el espacio entre la tubería y el cable se obstruye con estopa mezclada con arcilla impermeable gris para evitar que el agua ingrese al edificio desde la zanja.

Los cables tendidos en interiores no deben tener cubiertas protectoras externas hechas de sustancias fibrosas combustibles. En rutas mixtas, cuando los mismos cables se colocan en el suelo y en el interior de los edificios, se utilizan cables con una cubierta exterior de yute y se retira la cubierta de yute en las zonas interiores de los edificios.

La salida de cables de la zanja a las paredes de los edificios o soportes VL se protege mediante tuberías o cajas hasta una altura de 2 m desde el suelo o suelo.

Intersecciones con estructuras de ingenieria se realizan en tuberías de acero o de asbesto-cemento, cuya longitud en los cruces sobre carreteras o vías férreas está determinada por el ancho del derecho de paso de la vía.

Al acercarse (cruzar) cables de alimentación con varias comunicaciones de ingeniería entre ellos, se deben mantener las distancias determinadas por el EMP. Cuando las líneas de cable se cruzan, los cables de alimentación de bajo voltaje se colocan sobre los cables de alto voltaje. No se permite el tendido paralelo de cables por encima y por debajo de las tuberías. Al cruzar con cables de comunicación, los cables de alimentación se ubican debajo.

Cerca de vías férreas electrificadas, es posible la destrucción de las cubiertas metálicas de los cables por corrientes vagabundas. Por lo tanto, la ruta de la línea de cable se encuentra a no más de 10,75 m del eje del ferrocarril electrificado y 3,25 m no electrificado, y en condiciones de hacinamiento están protegidos de la peligrosa influencia de las corrientes parásitas con dispositivos especiales.

Todos los cables tendidos, acoples y terminaciones deberán contar con etiquetas que indiquen la marca, sección y voltaje del cable, número o nombre de la línea, así como la fecha de instalación. El mejor material para las etiquetas es el plástico. Las etiquetas se instalan en estructuras de cable cada 50 m, así como a una distancia de 100 mm del cuello del acople o terminación, en los puntos de entrada y salida del cable del canal, túnel, pozo, a ambos lados de la superposición entre pisos,

Antes de la puesta en marcha, se prueban las líneas de cable instaladas. En primer lugar, en todos los cables hasta 10 kV, comprueban la integridad de los conductores (sin roturas), el estado del aislamiento y la correcta conexión de cada conductor a la fase del mismo nombre en ambos extremos de los cables (core phasing ) con un megaóhmetro de 2,5 kV. Luego miden la resistencia de aislamiento de los cables hasta 1 kV, que debe ser de al menos 0,5 MΩ, y se prueban cables de 6-10 kV. aumento de voltaje corriente rectificada, igual a seis veces la tensión conmemorativa del cable,

El lugar del daño a un cable defectuoso se busca con dispositivos especiales. Después de eso, se repara el cable: cavan una zanja en el lugar del daño, cortan la pieza dañada y montan un inserto (de al menos 8 m de largo) con dos acoplamientos.

Para la puesta en operación de cables se debe presentar la siguiente documentación: proyecto de línea de cable con las modificaciones y desviaciones realizadas; vía ejecutiva de la línea; pasaportes y protocolos de pruebas de fábrica del cable; actas de aceptación para instalación de zanjas y canales; actos de trabajos ocultos para el tendido de cables y tuberías; cargadores para tendido de cables e instalación de cajas de cables; certificados de puesta en servicio de la línea de cable.

La documentación debe estar firmada por el capataz o capataz y el ejecutante del trabajo: el capataz. Las revistas para la instalación de acoples y terminaciones también están firmadas por los electricistas-cableadores que realizaron estos trabajos.

Tendido de cables en el suelo

preparación de zanjas. La forma más económica y común de tender cables es colocarlos directamente en el suelo en zanjas especialmente excavadas. Antes del inicio de la excavación de la zanja, la ruta de la línea de cable se marca y se coloca en el suelo, para lo cual se martillan clavijas a lo largo del eje de la futura zanja después de unos 50 m. Rompa con especial cuidado las esquinas de la ruta, teniendo en cuenta el radio de curvatura permitido del cable. Después del desglose de la ruta, se emite un permiso de excavación (en un área poblada, una orden). Luego llaman a los propietarios de los servicios subterráneos que cruzan la ruta o pasan cerca de ella, y en su presencia cavan manualmente pequeñas zanjas transversales (pozos) para detectar los servicios subterráneos. Al seguir la ruta del cable paralela a las comunicaciones, los pozos se cavan en toda el área de aproximación cada 5-10 m, y luego comienzan a cavar una zanja.

Las zanjas para cables generalmente se cavan con excavadoras-zanjadoras especiales. Para desarrollar zanjas de hasta 1,2 m de profundidad y 0,2-0,4 m de ancho se utiliza la zanjadora ETTs-165. La excavadora de rueda de cangilones ETR-134 abre zanjas de 0,3 m de ancho y hasta 1,3 m de profundidad, también se utilizan excavadoras de un cangilón E-153 y excavadoras rotativas ER-7A. En lugares donde es imposible usar mecanismos debido a la gran cantidad de comunicaciones subterráneas, los espacios verdes, las zanjas para cables se cavan manualmente.

Cerca de los cables existentes, se desarrollan zanjas y pozos con especial cuidado, y a partir de una profundidad de 0,4 m, solo con palas. Prohibido el uso de palancas y picos. Si se descubre un cable desconocido mientras se excava una zanja o aparece un olor a gas, se suspende inmediatamente el trabajo y se retira a los trabajadores de la zanja.

En condiciones normales, la profundidad de la zanja (teniendo en cuenta el grosor del lecho para el cable) debe ser de 0,8 m, con un dispositivo de protección del cable contra daños mecánicos, o de 1 a 1,2 m, sin protección. Se permite desarrollar zanjas con paredes verticales sin sujetadores, con una profundidad de no más de 1 m en suelos a granel y arenosos de humedad natural, 1,25 m - en arenosos y arcillosos y 1,5 m - en arcillas. Es necesario tirar el suelo de la zanja a una distancia de al menos 0,5 m del borde para que no se desmorone. En todos los casos, el cable debe tenderse inmediatamente después de cavar la zanja.

El suelo en la ruta no debe contener productos químicos que destruyan la armadura y la cubierta del cable. En áreas donde el suelo está saturado con ácidos o consiste en podredumbre materia orgánica, escoria, el cable se coloca en tuberías de fibrocemento o se barre la ruta fuera de dichas áreas.

Los cruces a través de carreteras y vías férreas, por regla general, se realizan de manera oculta(sin cavar zanja) utilizando el punzón neumático IP-4603. El punzón neumático se instala sobre guías según el nivel en un foso preexcavado. En el extremo opuesto de la transición, se arranca un pozo de recepción. Bajo la acción del aire comprimido suministrado por el compresor, el martillo clava el punzón neumático en el suelo. Dado que el suelo es compactado por las paredes del punzón neumático, el agujero conserva su forma redonda. Después de que el punzón neumático sale al pozo de recepción, se colocan las tuberías en el orificio. El punzón neumático se utiliza para colocar tuberías con un diámetro de hasta 200 mm; Los tubos de gran diámetro se presionan con un gato hidráulico.

Al organizar los cruces de carreteras de forma abierta, las trincheras se cavan manualmente, cerrando a su vez una y luego la otra mitad de la carretera para el tráfico. Se colocan tubos con alambre en la zanja para la posterior tracción del cable. Para evitar la obstrucción de las tuberías, se cierran con tapones de madera.

La zanja debajo de las vías del tren se arranca cuando hay interrupciones en el horario del tren. Para mantener la fuerza del camino, se cava una zanja solo entre dos traviesas adyacentes (para una "caja de traviesas"). Para una zanja más ancha, primero se abre una "caja para dormir", se colocan tuberías en ella y luego la adyacente. Después de colocar las tuberías, se compacta cuidadosamente el suelo, se restaura la capa de balasto y se limpian los rieles y las traviesas.

Tendido de cables en una zanja. El trabajo de tendido del cable en la zanja consiste en las siguientes operaciones: transporte del tambor con el cable a la zanja; entrega y colocación de ladrillos o losas de hormigón armado a lo largo de la zanja; instalar el tambor en los gatos de cable de tornillo, quitar el revestimiento del tambor e inspeccionar cuidadosamente el cable; dispositivos de ropa de cama de tierra poco profunda; desenrollar el cable y tenderlo en una zanja; elaboración de un dibujo ejecutivo; relleno con tierra blanda o arena, colocación de ladrillos o losas y relleno de la zanja con tierra; ajustes del puntero.

Para las operaciones de carga, descarga y transporte de bobinas de cable se utilizan grúas y carros, así como especiales vehículos- transportadores de cable. En casos excepcionales, los tambores de cable se descargan manualmente a lo largo de barras inclinadas. Está terminantemente prohibido tirar bidones desde un coche. Los tambores se transportan a lo largo de la ruta y se instalan en gatos de cable de modo que el extremo del cable de un tambor se extienda más allá del comienzo del otro por lo menos 3-4 m cm y comiencen los preparativos para enrollar el cable.

El método de rodar depende de la complejidad de la ruta. Si no hay intersecciones con comunicaciones en la ruta, el cable se coloca directamente en el fondo de la zanja desde un transportador de cable movido por un automóvil o tractor,

Si hay intersecciones, el tambor con el cable se instala en gatos de cable y se desenrolla con un cabrestante. Para hacer esto, el cable del cabrestante se desenrolla a lo largo del fondo de las zanjas, se arrastra debajo de las comunicaciones cruzadas y se conecta al final del cable. Los rodillos de apoyo se instalan en la parte inferior de las zanjas y los rodillos de esquina se instalan en las esquinas de la ruta. El cable del cabrestante se acopla al extremo del cable mediante una "media" de alambre o directamente detrás de los cables conductores. Se coloca una "media" en el extremo del cable y se fija firmemente con una venda de alambre en una longitud de al menos 0,5 m.

Con la ayuda de un cabrestante, se permite tirar de un cable de longitud relativamente corta, ya que con fuerzas de tracción superiores a las permitidas, puede ocurrir una ruptura de la cubierta o de los núcleos del cable.

Al tirar del cable a través de las tuberías, se instalan embudos de montaje desmontables y las tuberías se limpian previamente y se lubrican con grasa.

Si es imposible mecanizar el tendido, el cable se desenrolla del tambor y se coloca en la zanja a mano. Los trabajadores deben estar a un lado del cable y tenderlo a las órdenes del jefe de obra. Es posible rodar tambores y desplegar un cable solo en mitones.

Fig. 3. junta uno ( a), dos (b) y tres (c) cables en trincheras cubiertas con ladrillos:

1 - cable, 2 - una capa de tierra poco profunda, 3 - ladrillo

Al rodar, es necesario controlar el radio de curvatura del cable y la velocidad de movimiento, para lo cual colocan un observador en el tambor y disponen un freno que regula la velocidad de rotación del tambor.

Una vez terminado el enrollado, el cable se retira de los rodillos y se coloca en una zanja con la llamada holgura normal ("serpiente"), que compensa el estiramiento cuando se calienta el cable. En los lugares de instalación de acoplamientos, se deja un margen en forma de medio bucle.

Después de eso, se elabora un dibujo ejecutivo de la ruta con referencia a hitos permanentes, el cable se rocía con una capa de tierra blanda de 10 cm de espesor y se protege contra daños mecánicos. Los cables de 6-10 y 20-35 kV están cerrados a lo largo de toda la ruta, respectivamente, con ladrillo rojo de grado 100-150 y losas de hormigón armado, y hasta 1 kV, con ladrillo solo en lugares de excavaciones frecuentes.

Con un cable en una zanja (Fig. 3, a), los ladrillos 3 se colocan en una fila a lo largo de la ruta sobre una capa de tierra blanda. Para proteger dos cables, se requieren dos filas de ladrillos: una, a lo largo y la otra, a lo largo de la ruta (Fig. 3, b). Tres cables están protegidos por dos filas de ladrillos ubicados a través de la ruta (Fig. 3, c).

Se permite tender cables hasta 20 kV sin protección. En este caso, la profundidad de su colocación debe estar dentro de 1-1,2 m.

En lugar de proteger el cable, a veces se coloca una cinta de plástico brillante de advertencia a lo largo de la ruta a una profundidad de 0,5 a 0,6 m.

Sobre los ladrillos o losas, se cubre una zanja con un cable con tierra excavada, que se coloca en capas de no más de 20 cm de espesor, compactando y apisonando cuidadosamente cada capa. Si la tierra excavada contiene basura de construccion, escorias, piedras, utilizar tierra o arena importada. A horario de invierno la zanja debe cubrirse con tierra descongelada.

La zanja finalmente se nivela y la pista se limpia con una excavadora.

Tendido de cables en bloques, tuberías y estructuras

El tendido de cables en bloques y tuberías comienza con la verificación de la profundidad, rectitud, limpieza y tolerabilidad de los canales y tuberías. La profundidad de los bloques debe corresponder al proyecto, el diámetro de los orificios en los bloques de hormigón armado debe ser de al menos 90 y el diámetro de las tuberías debe ser de al menos 50 mm con una longitud de tubería de alcantarillado de hasta 5 m y al menos 100 mm con una longitud mayor. Como regla general, el diámetro de las tuberías debe estar entre 1,5 y 2 del diámetro exterior del cable. También se han estandarizado las dimensiones mínimas de las escotillas de los pozos de cables y la pendiente de los bloques de cables para garantizar el flujo de agua.

Se presta especial atención a las inspecciones de pozos y la verificación de la ausencia de gases explosivos y venenosos en ellos. Las inspecciones son realizadas por un equipo de dos electricistas bajo la supervisión del gerente de trabajo para los permisos de trabajo de la entidad explotadora. Al mismo tiempo, uno de los trabajadores es atado con una cuerda y desciende al pozo, y el segundo lo asegura desde el exterior en la escotilla abierta. Para evitar explosiones, no está permitido fumar, encender fósforos y usar llamas abiertas en los pozos.

La rectitud de la colocación de bloques y tuberías se verifica con una lámpara eléctrica u otra fuente de luz, y la limpieza y la tolerancia se verifican con un cilindro de control con volantes de acero, cuyo diámetro debe corresponder al diámetro interior de los agujeros de los bloques. y tuberías. Preliminarmente, el alambre de acero se introduce en los canales y, con su ayuda, se tira de una cuerda auxiliar a través de las tuberías, al final de la cual se unen un cilindro de control y una cuerda de tracción para tender el cable. A veces, el cable se introduce en los canales durante la construcción de conductos de cables. Con una longitud de tubería de hasta 50 m, el cable se pasa a través de los canales manualmente y con uno más largo, con un dispositivo neumático especial.

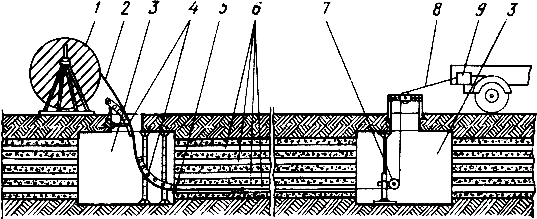

El tendido de cables en bloques se realiza principalmente de forma mecanizada, tensándolos alternativamente en los orificios de los bloques en el área entre dos pozos adyacentes. También es posible mediante el tendido de cables a través de varios pozos sin corte. Sin embargo, las fuerzas de tracción en este caso no deben exceder el máximo permitido. Después del final de la brocha, se debe crear una reserva (holgura) del cable para tenderlo sobre estructuras de soporte en pozos intermedios.

Antes de tender cables en pozos 3

(Fig. 4) los rodillos de esquina están instalados en ellos. 4

y embudos desmontables 5, y la cuerda de acero 8,

precargado en el canal 6

bloque de cable, unido a la cubierta o núcleos. Para controlar la fuerza de tracción, se monta un dinamómetro u otro dispositivo de control en el cabrestante de tracción. 9.

La fuerza de tracción máxima permitida para cables de varias marcas y secciones se determina a partir de las tablas. Para reducir la fuerza de tracción, la superficie del cable se recubre con un lubricante (por ejemplo, grasa).

Figura 4. Tendido de cables en bloques:

1 - tambor de cable, 2 - cable, 3 - boca de inspección, 4 - rodillos de esquina, 5 - embudo desmontable, 6 - canales de bloque de cable, 7 - rodillo de cuerda, 8 - cuerda, 9 - dispositivos de control de fuerza de tracción

Durante el tensado del cable, se monitorea continuamente su paso por los rodillos en los pozos y la salida del tambor. El tendido se realiza a una velocidad de 0,6-1 km / h, si es posible sin paradas.

Los acoplamientos colocados en los pozos, después de la instalación, se cierran con cubiertas protectoras contra incendios desmontables. Los extremos de las tuberías y las aberturas de los bloques en las entradas de los edificios y estructuras están sellados con material ignífugo y fácilmente destructible.

Los cables se colocan en tuberías principalmente al cruzar cualquier obstáculo, por ejemplo carreteras. Dado que la longitud de la transición del cable suele ser pequeña y no hay pozos de cable, el cable se puede tender tanto mecánica como manualmente. Los acoplamientos se colocan fuera de las tuberías.

Al tender cables a lo largo de estructuras de soporte fuera y dentro de edificios y estructuras, se colocan estantes o soportes de cables en secciones horizontales rectas a intervalos de 0,8-1,0 m En los puntos de giro, esta distancia depende de la masa del cable y su radio de curvatura permisible . En rutas verticales, la distancia entre los soportes se determina por cálculo y se indica en los proyectos, y en ausencia de tales instrucciones, se supone que es de 1 a 2 m Para pasar a través de tabiques, paredes y techos entre pisos, boquillas de asbesto -Se instalan tuberías de cemento y otras tuberías ignífugas. Las estructuras de soporte de metal y los revestimientos protectores, así como las tuberías de acero, están conectados a tierra.

El tendido de cables en estructuras se realiza tanto mecánica como manualmente. Los cables pesados de gran longitud se colocan con un cabrestante. El tambor del cable se monta sobre gatos y se desenrolla con un cabrestante a lo largo de rodillos lineales y angulares fijados en las estructuras. Los cables cortos y livianos se desenrollan a mano y luego se transfieren y colocan en estructuras. Después del tendido, los cables se fijan rígidamente: en secciones horizontales, en los puntos finales, en los ángulos de rotación, en ambos lados de los compensadores y en los manguitos de conexión y extremos, y en las secciones verticales, en los lugares determinados por el cálculo . Entre estructuras metálicas de soporte y cables no blindados con cubierta de plomo o aluminio, se colocan juntas elásticas de material incombustible (por ejemplo, amianto, cloruro de polivinilo) con un espesor de al menos 2 mm y se aplica un revestimiento anticorrosión. a la armadura metálica de los cables.

Los ramales y las aberturas para el paso de cables a través de las paredes se sellan con material ignífugo y fácilmente destructible. En este caso, los cables se envuelven previamente con una cinta de material ignífugo. Los acoplamientos están protegidos por carcasas y, además, separados de las filas superior e inferior de cables por tabiques de fibrocemento.

Dentro de las instalaciones de producción, se permite tender cables blindados (sin cubierta exterior combustible) y no blindados (con cubierta incombustible). En lugares accesibles no solo para el personal operativo, sino también para personas no autorizadas, el cable está protegido contra daños mecánicos por ángulos de acero, carcasas o tubos hasta una altura de m.

Al tender cables con tensión de hasta 1 kV sobre superficies no revocadas paredes de madera y otras superficies hechas de materiales combustibles, los soportes remotos se instalan de manera que el espacio libre entre el cable y la pared sea de al menos 50 mm.

El tendido de cables a lo largo de bandejas y pasos elevados no difiere de su tendido a lo largo de estructuras de soporte.

En puentes con mucho tráfico, los cables se colocan en una cubierta de aluminio, que tiene una mayor resistencia a las vibraciones. En puentes de metal y hormigón armado, los cables se colocan en tuberías de cemento de asbesto y en los de madera, en tuberías de metal; mientras que la distancia entre tubo de metal y las estructuras de los puentes deben ser de 50 mm. Colocar cables en puentes es similar a colocarlos en tuberías, solo en los puntos de transición a través de las juntas de expansión de los puentes es necesario colocar juntas de expansión en forma de medio bucle de cable.

Cableado en condiciones especiales

El tendido de cables a bajas temperaturas requiere el desarrollo de zanjas en suelos helados, para lo cual utilizan zanjadoras ETTs-165 equipadas con un cuerpo de trabajo especial (barra), o máquinas BR sobre orugas de dos barras. Los suelos congelados se aflojan con martillos neumáticos. Además, diferentes caminos calentar el suelo.

En invierno, el tendido se suele realizar precalentando el cable. En función del tipo de aislamiento y de la funda protectora de los cables, se establecen temperaturas negativas límite a las que es posible desenrollarlos sin calentar. Por lo tanto, los cables de hasta 35 kV con aislamiento de papel pueden tenderse sin calefacción, si la temperatura del aire durante el día anterior al tendido no fue inferior a 0°C. Para cables con aislamiento de goma y cubierta protectora, esta temperatura no debe ser inferior a -7 ° C, con aislamiento y cubierta de plástico - no inferior a -20 ° C. No se tienen en cuenta las caídas de temperatura a corto plazo durante 2-3 horas (heladas nocturnas).

Caliente los cables de varias maneras. Cuando se calienta con corriente, se utilizan transformadores reductores especiales TSPC o de soldadura convencional. El tambor se aísla preliminarmente con una cubierta de lona de fieltro, se cortan los extremos del cable y los núcleos de uno de ellos se conectan entre sí (cortocircuitados) y en el otro se conectan a los terminales de salida del transformador. .

La temperatura de las vueltas exteriores del cable se controla mediante un termómetro y la corriente se controla mediante pinzas amperimétricas. Máximo corriente admisible determinado a partir de las tablas y ajustado reorganizando las placas en los terminales devanado secundario transformador. El tiempo de calentamiento depende de la temperatura del aire, la sección del cable y la corriente y oscila entre 1 y 3 horas. devanado primario transformador no debe tener más de 250 V en relación con la tierra. Cubiertas y armaduras metálicas de cables y carcasas de transformadores y máquinas de soldar conectado a tierra de forma segura.

En ausencia de fuentes de alimentación, los cables de los tambores se calientan mediante ventiladores con motores de combustión interna.

Después del calentamiento, el cable debe extenderse y colocarse en una zanja lo antes posible (no más de 1 hora, 40 y 30 minutos, respectivamente, a temperaturas de 0 a -10 ° C, de -10 a -20 ° C y -20 ° C y menos).

El tendido de cables en condiciones de permafrost está limitado por el riesgo de daño debido a deformaciones del suelo (levantamiento, precipitaciones, grietas por heladas, fenómenos termokarst, etc.). Además, durante el funcionamiento, los propios cables se convierten en fuentes de calor, lo que conduce a una violación régimen térmico suelo congelado. Por lo tanto, el tendido de cables sobre el suelo a lo largo de varias estructuras de soporte es más confiable: las paredes de edificios, estructuras y cajas aisladas para tender redes de calefacción, suministro de agua y alcantarillado; bajo cubiertas peatonales; pasos superiores o en bandejas especiales de hormigón armado.

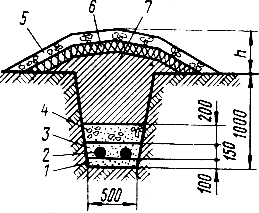

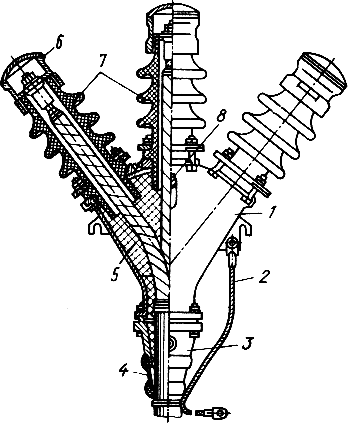

Si no es posible el tendido sobre el suelo, los cables se colocan en una zanja excavada en suelo de permafrost (Fig. 5). Para aumentar la confiabilidad de la línea, se recomienda utilizar cables con armadura de alambre. La profundidad de la zanja debe ser de 15 a 20 cm por debajo del nivel de la capa sujeta a congelación y descongelación estacional, pero no menos de 0,9 m. h que depende del espesor de la capa. El suelo para el terraplén se toma de lugares alejados de la zanja a una distancia de al menos 5 m Al rellenar la zanja, el suelo se tritura y compacta cuidadosamente. Los tableros se utilizan para proteger los cables de daños mecánicos. En las intersecciones con las estructuras, los cables se cubren con láminas de acero o losas de hormigón armado. Las tuberías en los cruces solo se pueden usar en suelos con buen drenaje; la pendiente debe ser al menos del 5%.

Figura 5. Tendido de cables en permafrost:

1, 3

- arena, 2

- cable, 4

- grava o escombros, 5

- suelo de drenaje, 6 - turba, 7 - suelo local

Al tender cables a lo largo de soportes de líneas aéreas o paredes de edificios, se protegen con ángulos de acero o cajas especiales.

El enrollado y tendido de cables en suelos de permafrost se realiza de la misma forma, utilizando los mismos mecanismos y dispositivos que en condiciones normales. Sin embargo, deben colocarse con un margen aumentado en un 3-4% de longitud (aumento de "serpiente") para reducir la probabilidad de daños durante el movimiento del suelo.

Al tender cables bajo el agua (al cruzar ríos, canales y otras barreras de agua), se entierran al menos 1 m en el fondo. A la salida del agua, los cables se colocan en tuberías. En cada banco, se crea una reserva de cable con una longitud de al menos 10 m (medio bucle). Cuando se tiendan varios cables en paralelo, la distancia entre ellos debe ser de al menos 0,25 m No se permite el cruce de líneas de cable bajo el agua.

Para el tendido bajo el agua sin tuberías, se utilizan cables revestidos de plomo con armadura de alambre y una capa protectora anticorrosiva externa. Al cruzar ríos pequeños, no navegables y no aleados, se permite el uso de cables con armadura de cinta.

El tendido mecanizado de cables a través de cuerpos de agua puede realizarse con dos cabrestantes instalados en márgenes opuestas, desde una barcaza, remolcada por un cabrestante, o autopropulsada, desde una embarcación autopropulsada, así como desde hielo, cuyo espesor debe ser de al menos 25-30 cm La velocidad de colocación en todos los casos no debe ser superior a 12 m/min. A bajas temperaturas, los cables se calientan antes de tenderlos.

El tendido de cables AAS solo se permite en rutas simples con un número mínimo de vueltas y transiciones, ya que la cubierta de la manguera de PVC tiene una resistencia mecánica relativamente baja y se daña fácilmente durante la instalación, lo que conduce a una corrosión acelerada de la cubierta de aluminio y la ruptura del aislamiento.

El tendido de estos cables en tubería está permitido solo en tramos rectos de la ruta de no más de 40 m de largo y en las entradas a edificios y estructuras. Para cada línea de cable, no se permiten más de tres transiciones en tuberías con una longitud total de no más de 40 m, la longitud de una transición no debe exceder los 20 m El diámetro interior de las tuberías se elige de modo que sea al menos dos diámetros exteriores del cable.

Se recomienda que la colocación se haga mecánicamente. Para proteger la manguera de PVC de daños mecánicos (atascamientos, pinchazos, roturas), no se debe permitir que el cable toque la superficie del suelo, piso, paredes y estructuras. Antes de colocar la ruta, la ruta se prepara cuidadosamente: el suelo para la almohada y el polvo del cable se limpian de grava fina, vidrios rotos, etc .; se redondean las esquinas afiladas, los bordes y las protuberancias de todas las estructuras de cable de soporte; en lugares donde el cable pasa a través de paredes y tabiques, se instalan piezas de tuberías de plástico.

Antes de tender a bajas temperaturas, el cable debe calentarse. No está permitido tender (y rebobinar) cables a temperaturas inferiores a -20°C y superiores a +30°C.