Sicurezza antincendio e prevenzione incendi

In conformità con il DPR Federazione Russa del 9 novembre 2001 n. 1309 “Sul miglioramento della pubblica amministrazione nel campo della sicurezza antincendio” I vigili del fuoco statali sono stati trasferiti dal Ministero degli affari interni della Russia al Ministero delle situazioni di emergenza della Russia. In connessione con il trasferimento delle funzioni dei vigili del fuoco al Ministero russo per le situazioni di emergenza, questo ministero svolge anche la supervisione statale degli incendi nel paese.

In conformità con la legislazione federale, la protezione antincendio è suddivisa nelle seguenti tipologie:

- Vigili del fuoco statali;

- vigili del fuoco comunali;

- protezione antincendio dipartimentale;

- protezione antincendio privata;

- vigili del fuoco volontari.

Cause degli incendi negli ATP

Il fuoco è una combustione incontrollata all'esterno di un apposito caminetto, che provoca danni materiali. I grandi incendi spesso assumono la forma di una catastrofe naturale e sono accompagnati da incidenti alle persone. Gli incendi sono particolarmente pericolosi nei luoghi in cui vengono immagazzinati liquidi e gas infiammabili e combustibili.

Le principali cause di incendi negli ATP sono:

- gestione imprudente del fuoco;

- violazione delle norme di sicurezza antincendio durante la saldatura e altri lavori a caldo;

- violazione delle regole per il funzionamento delle apparecchiature elettriche;

- malfunzionamento dei dispositivi di riscaldamento;

- progettazione impropria dei forni termici;

- violazione delle condizioni operative per i dispositivi di riscaldamento dell'auto;

- violazione delle norme di sicurezza antincendio durante lavori di batteria e verniciatura;

- combustione spontanea di detergenti oliati imbevuti di olio; elettricità statica e atmosferica, ecc.

Quando si utilizza materiale rotabile, soprattutto ragioni comuni verificarsi di incendi sono:

- malfunzionamento dell'equipaggiamento elettrico del veicolo;

- perdita del sistema di alimentazione; accumulo di sporco e olio sul motore; utilizzo di liquidi infiammabili e combustibili per il lavaggio dei motori; fornitura di carburante per gravità;

- fumare nelle immediate vicinanze del sistema di alimentazione, utilizzare fiamme libere per riscaldare il motore o identificare ed eliminare malfunzionamenti meccanici;

- violazione della tenuta dell'attrezzatura del gas su un veicolo con bombola di gas, ecc.

Materiali e strutture da costruzione, caratteristiche del loro pericolo di incendio

Il verificarsi di incendi negli edifici e nelle strutture e la diffusione dell'incendio al loro interno dipendono in gran parte dalle proprietà di pericolo di incendio delle strutture e dei materiali e dalle caratteristiche del processo tecnologico. Per valutare il rischio di incendio materiali da costruzione e strutture, è importante conoscerne le proprietà quali l’infiammabilità e la resistenza al fuoco. Secondo SNiP P-2 “Norme di sicurezza antincendio per la progettazione di edifici e strutture. I materiali da costruzione "standard di progettazione" sono divisi in tre gruppi in base all'infiammabilità: combustibile, non combustibile e non combustibile. I gruppi di infiammabilità dei materiali da costruzione sono stabiliti dallo standard CMEA 383-76 e determinati secondo gli standard CMEA 382-7G e CMEA 2437-80.

I materiali combustibili includono materiali che, sotto l'influenza del fuoco o dell'alta temperatura, si accendono o bruciano e continuano a bruciare o bruciare dopo che la fonte del fuoco viene rimossa (legno, cartone catramato, feltro, ecc.).

I materiali refrattari includono materiali che, se esposti al fuoco o alle alte temperature, si accendono, bruciano o carbonizzano e continuano a bruciare o bruciare solo in presenza di una fonte di fuoco e, dopo che la fonte di fuoco viene rimossa, la combustione e la combustione si fermano. I materiali refrattari sono costituiti da componenti non combustibili e combustibili, ad esempio calcestruzzo di asfalto, gesso e materiali in calcestruzzo contenenti più dell'8% (in massa) di riempitivo organico, pannelli di fibra di cemento, legno profondamente impregnato con ritardanti di fiamma, ecc.

I materiali non combustibili includono materiali che, se esposti al fuoco o alle alte temperature, non si incendiano, non bruciano né carbonizzano. Questi includono tutti i materiali inorganici naturali e artificiali, materiali in gesso e calcestruzzo contenenti fino all'8% (in massa) di riempitivo organico, pannelli in lana minerale con un legante sintetico, amido o bitume contenente fino al 6% (in massa), ecc.

La resistenza al fuoco, ovvero la capacità di una struttura edilizia di resistere alle alte temperature in caso di incendio e allo stesso tempo di mantenere le sue funzioni operative, è caratterizzata da un limite di resistenza al fuoco. Il limite di resistenza al fuoco delle strutture e degli elementi dell'edificio è determinato dall'intervallo di tempo in ore dall'inizio della prova di resistenza al fuoco fino alla comparsa di uno dei seguenti segnali:

formazione di fessure o fori passanti nella struttura attraverso i quali penetrano prodotti della combustione o fiamme; di 140 °C o in qualsiasi punto di questa superficie di oltre 180 °C rispetto alla temperatura della struttura prima della prova o di oltre 220 °C indipendentemente dalla temperatura della struttura prima della prova;

perdita di capacità portante della struttura, ovvero collasso.

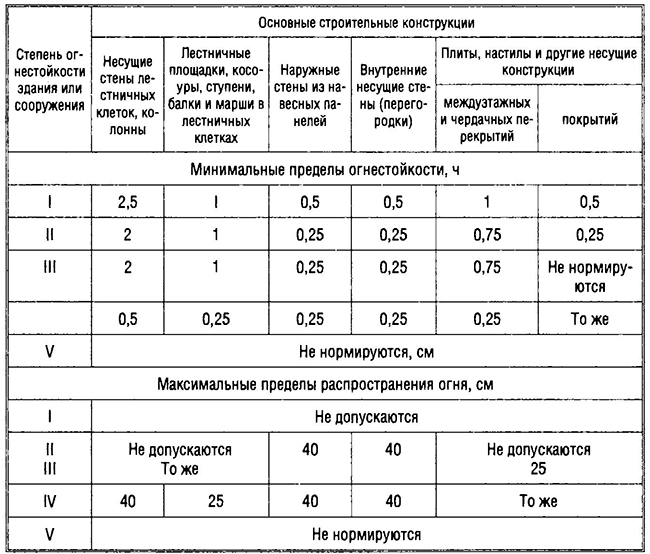

In base alla resistenza al fuoco, le strutture edilizie sono divise in cinque gradi: I-V. La resistenza al fuoco di edifici e strutture è determinata dal grado di resistenza al fuoco dei loro principali elementi strutturali. Una proprietà importante delle strutture edilizie è anche la loro capacità di resistere alla propagazione del fuoco, che è caratterizzata dal limite di propagazione del fuoco (Tabella 3.14).

Tabella 3.14. Limiti minimi di resistenza al fuoco e limiti massimi di propagazione del fuoco per le strutture edilizie

Le distanze dalle aree di deposito dei veicoli agli edifici e alle strutture ATP devono essere selezionate in conformità con i requisiti di SNiP P-93 "Imprese di manutenzione auto" e, a seconda delle caratteristiche degli edifici e delle strutture, sono prese come segue, m:

Edifici e strutture di I e II grado di resistenza al fuoco sul lato della parete

senza aperture - Non standardizzato

Lo stesso, dal lato delle pareti con aperture - 9

Edifici e strutture di III grado di resistenza al fuoco sul lato delle pareti senza aperture - 6

Idem, sul lato di pareti con aperture, edifici e strutture di IV e V grado di resistenza al fuoco (indipendentemente dalla presenza di aperture nelle pareti) - 12

Dosatori prodotti oleosi - 6

Serbatoi interrati per prodotti petroliferi – 9

Le distanze correttamente selezionate consentono di garantire una delle condizioni necessarie per la sicurezza antincendio.

Le barriere tagliafuoco limitano la propagazione del fuoco da una parte di un edificio o struttura a un'altra. Questi includono muri tagliafuoco, pareti divisorie, soffitti, porte, cancelli, portelli, camere di equilibrio, finestre e spazi vuoti.

Le pareti tagliafuoco devono essere sostenute da una fondazione o da travi di fondazione ed essere costruite per l'intera altezza dell'edificio. Dovranno superare il tetto di 60 cm se almeno uno degli elementi di copertura, escluso il tetto, o le strutture portanti del tetto sono di materiale combustibile, e di 30 cm se tutti gli elementi di copertura, con la eccezione del tetto, o le strutture portanti del tetto sono realizzate con materiali ignifughi e non combustibili.

Le pareti tagliafuoco non possono superare il tetto se tutti gli elementi della copertura e del tetto, ad eccezione del tetto, sono realizzati con materiali ignifughi. Inoltre, negli edifici con pareti esterne in materiali combustibili o difficilmente infiammabili, le pareti tagliafuoco devono sporgere oltre il piano delle pareti esterne, oltre la gronda e gli sbalzi del tetto di 30 cm.

Le pareti esterne realizzate con materiali profilati (lamiere metalliche o pannelli di cemento-amianto con isolamento in materiali combustibili o non combustibili o con vetri a nastro) devono essere separate da pareti tagliafuoco senza sporgere oltre il piano esterno della parete.

I condotti di ventilazione e di fumo possono essere installati nelle pareti tagliafuoco. Allo stesso tempo, nei luoghi in cui si trovano, il limite di resistenza al fuoco del muro tagliafuoco su ciascun lato del canale deve essere di almeno 2,5 ore.

Le pareti tagliafuoco e le partizioni limitano la propagazione orizzontale del fuoco. Per limitare la propagazione del fuoco in verticale, vengono installati soffitti ignifughi. Devono essere privi di aperture e aperture attraverso le quali possano penetrare i prodotti della combustione durante un incendio e adiacenti a sezioni cieche (senza vetri) delle pareti esterne.

Al fine di evitare la propagazione dell'incendio da un edificio all'altro, è necessario predisporre delle barriere tagliafuoco tra edifici e strutture, che sono determinate in conformità con SNiP 11-89 “Piani generali delle imprese industriali. Norme di progettazione" a seconda del grado di resistenza al fuoco di queste strutture (Tabella 3.15).

Tabella 3.15. Le distanze più brevi tra edifici industriali e strutture di imprese industriali

1 La distanza è ridotta a 6 m se gli edifici e le strutture sono dotati di fissaggi sistemi automatici estintore; gli edifici e le strutture sono dotati di allarmi antincendio automatici; il carico specifico di sostanze infiammabili negli edifici è inferiore o uguale a 10 kg per 1 m2 di superficie.

Per larghezza dello spazio tra edifici e strutture si intende la distanza netta tra muri o strutture esterne. La larghezza dello spazio vuoto è aumentata della dimensione della sporgenza delle parti strutturali o architettoniche dell'edificio, se sono realizzate con materiali combustibili e sono pari o superiori a 1 m.

CABLAGGIO

CON ISOLAMENTO IN POLIETILENE XL

Nella preparazione dei materiali, abbiamo utilizzato le "Raccomandazioni per la posa e l'installazione di cavi con isolamento in polietilene reticolato per tensioni di 10, 20 e 35 kV" (informazioni dal sito RusCable.Ru) tenendo conto di altri dati sui cavi in polietilene reticolato .

1. Disposizioni fondamentali

Qualsiasi azienda che gestisce reti elettriche con tensioni di 6-10 kV e superiori utilizza cavi di alimentazione.

Le linee via cavo hanno un enorme vantaggio rispetto a dalle linee aeree, poiché occupano meno spazio, sono più sicuri, più affidabili e più comodi da usare.

La stragrande maggioranza dei cavi utilizzati in Russia e nei paesi della CSI sono con isolamento in carta impregnata (PBI) e presentano numerosi svantaggi:

Elevata danneggiabilità;

Limitazioni sulla capacità di carico;

Limitazioni ai dislivelli di posa;

Bassa efficacia tecnologica dell'installazione del giunto.

Attualmente, tenendo conto degli svantaggi di cui sopra, i cavi isolati in carta vengono attivamente sostituiti da cavi con isolamento in polietilene reticolato.

I principali sistemi elettrici del paese utilizzano attivamente cavi con isolamento in polietilene reticolato durante la costruzione di nuove linee di cavi o la riparazione di quelle esistenti.

Il passaggio dai cavi con isolamento in carta impregnata (IBP) ai cavi con isolamento in polietilene reticolato (XPE) è associato alle sempre crescenti esigenze delle organizzazioni operative per parametri tecnici cavi A questo proposito, i vantaggi dei cavi XLPE sono evidenti.

La tabella (secondo il GRUPPO DI AZIENDE Forum Electro) mostra i principali indicatori del cavo di media tensione:

| Indicatori di base | Tipo di isolamento del cavo |

|

| carta impregnata | polietilene reticolato |

|

| 1 Temperatura operativa consentita a lungo termine, ° C | ||

| 2. Temperatura in sovraccarico, °C | ||

| 3. Resistenza alle correnti di cortocircuito, ° C | ||

| 4. Capacità di carico,% | ||

| Quando posato nel terreno | ||

| Quando sei sdraiato in aria | ||

| 5. Dislivello durante l'installazione, m | almeno 15 | senza limitazioni |

| 6. Intensità della manodopera durante l'installazione e la riparazione | alto | Basso |

| 7. Indicatori di affidabilità - tasso di danno specifico, - pz./100 km anno |

||

| In gusci di piombo | circa 6* | |

| In gusci di alluminio | circa 17* | 10-15 volte inferiore |

_______________

* secondo dati MKS Mosenergo, A.S. Svistunov. Direzione del lavoro di sviluppo.

I vantaggi del cavo in polietilene reticolato sono:

Maggiore affidabilità operativa;

Aumento della temperatura operativa dei conduttori dei cavi con isolamento XLPE a 90 °C, che fornisce una maggiore portata del cavo;

Isolamento solido che consente la posa di cavi con isolamento XLPE in aree con grandi differenze di altezza, incl. collettori verticali e inclinati;

L'uso di materiali polimerici per l'isolamento e la guaina, offrendo la possibilità di posare cavi in XLPE senza preriscaldamento a temperature fino a –20 ° C;

Minor peso, diametro e raggio di curvatura del cavo, che facilita l'installazione su percorsi difficili;

Basso assorbimento di umidità;

Il tasso di danno specifico di un cavo con isolamento in XLPE è inferiore di 1-2 ordini di grandezza rispetto a quello di un cavo con isolamento in carta impregnata;

Elevata stabilità termica durante il cortocircuito;

Il materiale isolante riduce le perdite dielettriche nel cavo;

Lunghezze dei cavi di grandi dimensioni;

minori costi per ricostruzione e manutenzione delle linee in cavo;

Installazione e funzionamento più rispettosi dell'ambiente (senza piombo, olio, bitume);

Maggiore durata del cavo.

L'utilizzo di cavi con isolamento XLPE per tensioni di 6-10 kV ci consente di risolvere molti problemi di affidabilità dell'alimentazione, ottimizzare e in alcuni casi anche modificare i progetti di rete tradizionali.

Attualmente negli Stati Uniti e in Canada la quota di cavi con isolamento XLPE è dell’85%, in Germania e Danimarca del 95% e in Giappone, Francia, Finlandia e Svezia nelle reti di distribuzione di media tensione vengono utilizzati solo cavi isolati in XLPE.

2. Tecnologia di reticolazione del polietilene

Il polietilene è attualmente uno dei materiali isolanti più utilizzati nella produzione di cavi. Ma inizialmente il polietilene termoplastico presenta gravi svantaggi, il principale dei quali è un forte deterioramento delle proprietà meccaniche a temperature vicine al punto di fusione. La soluzione a questo problema è stata l'uso del polietilene reticolato.

I cavi XLPE devono le loro proprietà uniche al materiale isolante utilizzato.Il processo di reticolazione o vulcanizzazione nei moderni impianti di cavi viene effettuato in un ambiente di gas neutro a ipertensione e temperatura, che consente di ottenere un sufficiente grado di reticolazione su tutto lo spessore dell'isolante.

Con il termine “reticolazione” (vulcanizzazione) si intende la lavorazione del polietilene a livello molecolare.I legami incrociati che si formano durante la reticolazione tra macromolecole di polietilene creano una struttura tridimensionale, che determina elevate proprietà elettriche e caratteristiche meccaniche materiale, minore igroscopicità, intervallo più ampio di temperature di esercizio.

Esistono tre metodi principali per reticolare il polietilene: perossido, silano e radiazione. Nell'industria globale dei cavi durante la produzione cavi di alimentazione vengono utilizzati i primi due.

La reticolazione perossidica del polietilene avviene in un ambiente di gas neutro ad una temperatura di 300-400°C e ad una pressione di 20 atm. Viene utilizzato nella produzione di cavi di media e alta tensione.

La reticolazione del silano viene effettuata a una temperatura inferiore. Il settore di applicazione di questa tecnologia riguardava i cavi di bassa e media tensione.

Il primo produttore russo di cavi con isolamento XLPE nel 1996 è stato ABB Moskabel, che utilizzava la tecnologia di reticolazione al perossido. Per la prima volta in Russia, nel 2003, presso l'OJSC Kamkabel di Perm, è stata effettuata la produzione di cavi in polietilene reticolato con silanolo.

Ci sono alcune peculiarità nella produzione e nel funzionamento di tali cavi.

3. Costruzione di cavi XLPE.

I cavi sono prodotti principalmente nella versione unipolare (), ma sono disponibili anche nella versione tripla () e l'applicazione vari tipi i gusci e la possibilità di sigillatura consentono l'utilizzo del cavo sia per la posa interrata che per strutture di cavi, anche per la posa in gruppo:

| Guaine per cavi con isolamento XLPE | Abbreviazione | Aree di utilizzo |

| Realizzato in PE | sdraiato a terra, in aria |

|

| PE rinforzato | Pu | posa a terra in zone difficili |

| Realizzato in plastica PVC | nelle strutture di cavi, in locali industriali - su terreni asciutti |

|

| Realizzato in composto plastico PVC di ridotta infiammabilità | installazione in gruppo - in strutture di cavi - in locali industriali |

|

| Cavi con sigillatura longitudinale | g, 2g, gzh (dopo la designazione della shell) | per la posa in terreni con elevata umidità in ambienti umidi e parzialmente allagati |

Denominazioni aggiuntive per cavi con elementi di tenuta nella versione:

“d” - sigillatura dello schermo metallico con nastri impermeabili;

“2g” - nastro in polimero di alluminio su schermo sigillato;

“gzh”: sul nucleo del conduttore vengono utilizzati polvere o fili bloccanti l'acqua.

Design del cavo isolato XLPE per bassa e media tensione:

1. Nucleo sigillante conduttivo multifilo:

Alluminio (APvPg, APvPug, APvVg, APvVng-LS, APvPu2g);

Rame (PvPg, PvPug, PvVg, PvVng-LS, PvPu2g).

2. Schermo elettricamente conduttivo costituito da una composizione di polietilene reticolato con silanolo.

3. Isolamento in polietilene reticolato con silano.

4. Schermo elettricamente conduttivo costituito da una composizione di polietilene reticolato con silanolo.

5. Nastro conduttivo elettrico che blocca l'acqua.

6. Schermo di fili di rame.

7. Nastro di rame.

8. Strato di separazione:

Nastro elettricamente conduttivo blocca acqua (APvPu2g, PvPu2g);

Carta isolante elettrica crespata (APvPg, PvPg, APvPug, PvPug, APvVg, PvVg);

Nastro in polietilene alluminio (APvPu2g, PvPu2g).

9.Conchiglia:

Composto plastico di cloruro di polivinile (APvVg, PvVg);

Composto plastico di cloruro di polivinile a ridotto rischio di incendio (APvVng-LS, PvVng-LS);

Polietilene (APvPg, PvPg, APvPug, PvPug, APvPu2g, PvPu2g).

Riso. 1 . Cavo XLPE unipolare

Riso. 2 . Cavo XLPE a tre conduttori

4. Caratteristiche di installazione dei cavi di alimentazione con isolamento in polietilene reticolato

1) A temperature elevate si consiglia la posa dei cavi con isolamento XLPE ambiente non inferiore a 0 °C. È consentita la posa di cavi con isolamento XLPE senza riscaldamento ad una temperatura ambiente non inferiore a -15 °C per cavi con guaina in PVC e -20 °C per cavi con guaina in polietilene. Con più basse temperature ambiente, il cavo deve essere riscaldato mantenendolo in un locale riscaldato per almeno 48 ore o mediante apposito dispositivo ad una temperatura non inferiore a 0°C, e l'installazione deve essere eseguita in breve tempo (non più di 30 minuti ). Dopo la posa, il cavo deve essere immediatamente ricoperto con il primo strato di terreno. Il riempimento finale e la compattazione del terreno viene effettuato dopo che il cavo si è raffreddato. Non è consentita la posa dei cavi a temperature ambiente inferiori a - 40 ° C.

2) Il raggio minimo di curvatura dei cavi con isolamento in polietilene reticolato durante la posa deve essere almeno 15 D n per cavi unipolari e tripolari e 12 Dh per tre cavi unipolari intrecciati insieme, dove Dh - diametro esterno del cavo o diametro twistato per tre cavi unipolari twistati insieme. Con un attento controllo della curvatura, ad esempio, utilizzando un'apposita dima, è possibile ridurre il raggio di curvatura del cavo a 8 Dh. In questo caso si consiglia di riscaldare il cavo nel punto di piegatura ad una temperatura di 20 °C.

3) Lo svolgimento del cavo isolato in polietilene reticolato dal tamburo deve essere effettuato utilizzando il numero richiesto di rulli passanti e angolari. Il metodo di svolgimento utilizzato deve garantire l'integrità del cavo. Durante l'installazione, la tensione dei cavi XLPE deve essere effettuata utilizzando una calza tensionatrice in acciaio posta sulla guaina esterna, oppure dietro l'anima conduttiva utilizzando una pinza a cuneo. Le forze generate durante la trazione di un cavo isolato in polietilene reticolato con anima trefolata di alluminio non devono superare i 30 N/mm 2 della sezione nominale dell'anima, un cavo con anima unifilare di alluminio (contrassegnato “ cool”) - 25 N/mm 2 , un cavo con anima in rame - 50 N/mm 2 . Se vengono posati contemporaneamente tre cavi unipolari con una calza d'acciaio comune, nel calcolo della forza di trazione tenere conto:

1 sezione nominale dei conduttori se i cavi sono intrecciati tra loro;

2 sezioni nominali dei conduttori se i cavi non sono attorcigliati.

Le forze di trazione del cavo durante l'installazione devono essere calcolate in fase di progettazione linea via cavo e preso in considerazione al momento dell'ordine del cavo. L'argano di trazione deve essere dotato di dispositivi che consentano di controllare la forza di trazione del cavo, registrare la forza di trazione durante l'intero processo di trazione del cavo e spegnere automaticamente l'argano di trazione se la forza di trazione supera il valore consentito.

4) I cavi con isolamento XLPE devono essere posati con una riserva di lunghezza pari a 1¸ 2%. Nelle trincee e sulle superfici solide all'interno di edifici e strutture, la riserva viene creata stendendo il cavo secondo uno schema a “serpente”, e lungo le strutture dei cavi (mensole) questa riserva viene creata formando un abbassamento. Non è consentita la posa del cavo sotto forma di anelli (spire).

5) Le strutture metalliche dei cavi devono essere messe a terra secondo la documentazione vigente.

6) Quando si posa una linea di cavi, i cavi XLPE di tre fasi devono essere posati paralleli e disposti a triangolo o sullo stesso piano. Altre modalità di posizionamento dovranno essere concordate con il produttore.

7) In caso di posa su un piano, la distanza libera tra due cavi adiacenti di una linea di cavi non deve essere inferiore al diametro esterno del cavo XLPE.

8) Quando disposti a triangolo, i cavi vengono fissati lungo la linea del cavo (ad eccezione delle zone vicino ai giunti) ad una distanza di 1¸ 1,5 m, nelle curve del percorso - 1 m. Quando si posa nel terreno, è necessario tenere presente che durante il riempimento di terreno i cavi non devono cambiare la loro posizione. I cavi posati in piano nelle strutture di cavi in aria devono essere fissati lungo la lunghezza della linea a una distanza di 1¸ 1,5 m Graffette e altri elementi di fissaggio per il fissaggio di cavi XLPE unipolari, nonché per attaccare etichette ai cavi devono essere realizzati in materiale non magnetico. Quando si fissano i cavi, è necessario tenere conto della possibile dilatazione termica dei cavi e dei carichi meccanici che si presentano in modalità cortocircuito.

9) Tutte le estremità del cavo dopo il taglio devono essere sigillate con cappucci termorestringenti per impedire la penetrazione di umidità dall'ambiente. Durante la posa dei cavi è necessario monitorare lo stato delle guaine e dei cappucci protettivi.

5. Metodi di posa dei cavi

I cavi con isolamento in polietilene possono essere posati nel terreno (trincea), in strutture di cavi (tunnel, gallerie, cavalcavia), in blocchi (tubi), nei locali di produzione (in cavidotti, lungo le pareti).

Quando si posano i cavi nel terreno, si consiglia di posare non più di sei cavi in una trincea. Se è presente un numero maggiore di cavi, si consiglia di posarli in fosse separate. La posa dei cavi può essere effettuata utilizzando cavi singoli o collegati a triangolo.

La posa dei cavi in tunnel, cavalcavia e gallerie è consigliata quando il numero di cavi che corrono in una direzione è superiore a venti. La posa dei cavi in blocchi viene utilizzata in condizioni di spazi molto ristretti lungo il percorso, negli incroci con binari ferroviari e vialetti, quando esiste la possibilità di fuoriuscita di metalli, ecc.

Quando si posano strutture metalliche è possibile utilizzare vari tipi fissaggi in videoclip, clip o unità di fissaggio.

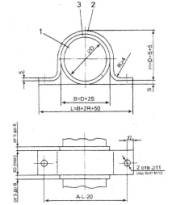

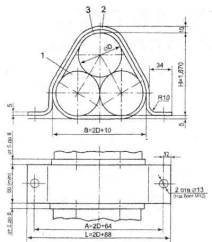

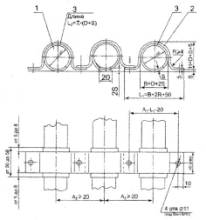

Esempi di fissaggio del cavo mediante staffe (Fig. , , ).

Tutte le dimensioni sono espresse in millimetri. Gli elementi di fissaggio (bulloni, dadi, rondelle) non sono mostrati.

D - diametro esterno del cavo, S - spessore della guarnizione (da 3 a 4 mm).

Riso. 3. Fissare un cavo

Designazioni:

1 - cavo; 2 - morsetto (staffa) in alluminio o lega di alluminio; 3 - guarnizione in gomma o cloruro di polivinile .

Riso. 4. Fissare tre cavi in un fascio (in un triangolo)

Designazioni:

1- cavo; 2- morsetto (staffa) in alluminio o lega di alluminio spessore 5 mm; 3 - guarnizione in gomma o cloruro di polivinile, spessore 3 ¸ 5mm.

Riso. 5. Fissare tre cavi

Designazioni:

1- cavo; 2- morsetto (staffa) in alluminio o lega di alluminio; 3- guarnizione in gomma o cloruro di polivinile.

6. Tecnologia di posa dei cavi

La posa dei cavi viene eseguita da un team di 5-7 persone.

Un diagramma approssimativo della disposizione dei lavoratori quando tirano un cavo:

Tamburo, freno - 1 persona;

Rimozione del cavo del tamburo - 1 persona;

Discesa del cavo in trincea (ingresso, uscita dal tunnel) - 1 persona;

Sul verricello - 2 persone;

Supporto per estremità cavo - 2 persone.

Inoltre è necessario prevedere una persona ciascuno:

Ad ogni angolo della svolta;

Ad ogni tubo che passa attraverso pareti divisorie o soffitti, all'ingresso di una camera o di un edificio.

Quando si tirano tre cavi contemporaneamente, dietro al dispositivo di raggruppamento dei cavi devono trovarsi 2 persone per fissare il cavo a triangolo.

La velocità di posa non dovrà superare i 30 m/min e dovrà essere scelta in funzione della natura del percorso, delle condizioni atmosferiche e delle forze di trazione.

Se viene superata la forza di trazione consentita, è necessario interrompere la posa e verificare la corretta installazione e funzionalità dei rulli lineari e angolari, la presenza di lubrificante (acqua) nei tubi e controllare anche il cavo per eventuali inceppamenti nei tubi Un'ulteriore trazione del cavo è possibile solo dopo aver eliminato le ragioni del superamento della forza di trazione consentita.

Quando si cala un cavo in una trincea o si entra in un tunnel, è necessario assicurarsi che il cavo non scivoli via dai rulli e non sfreghi contro tubi e pareti nei passaggi. All'ingresso delle tubazioni è necessario assicurarsi che le coperture protettive dei cavi attorno al bordo della tubazione non siano danneggiate.

Se la guaina del cavo è danneggiata è necessario interrompere la posa, ispezionare la localizzazione del danno e decidere come riparare la guaina.

Gli accompagnatori dell'estremità del cavo devono assicurarsi che il cavo scorra lungo i rulli, regolare i rulli se necessario e guidare anche l'estremità del cavo.

Il cavo viene estratto in modo tale che, durante la posa secondo il progetto, la distanza dalla parte superiore del giunto terminale o dal centro condizionale del giunto sia di almeno 2 m. Quando si determina il margine, è necessario prendere tenere presente che il resto del cavo sul tamburo dovrebbe essere sufficiente per installare il giunto. Scollegare il cavo di trazione e rimuovere la calza o l'impugnatura dall'estremità del cavo. Se è presente un cavo sul tamburo per più tratti del percorso, oppure se la lunghezza del cavo è notevolmente superiore alla lunghezza del tratto, è necessario tagliare il cavo.

Dopo aver tagliato il cavo è necessario sigillare le estremità dei cavi mediante tappatura. Per una sigillatura più affidabile delle estremità dei cavi è possibile utilizzare una doppia copertura: la copertura interna viene depositata sullo strato elettricamente conduttivo dell'isolamento del cavo, la copertura esterna viene depositata sul rivestimento interno e sulla guaina del cavo. È anche possibile applicare uno strato di bitume fuso sul cavo tagliato mediante ricopping.

Se necessario, condurre le estremità del cavo in camere, pozzi e locali cavi. In questo caso è necessario rispettare i raggi di curvatura ammessi del cavo. Rimuovere il cavo dai rulli, posarlo e fissarlo secondo il disegno.

Durante la posa di uno scavo, cospargere il cavo con una miscela di sabbia e ghiaia o terra fine con uno spessore di almeno 100 mm e testare la guaina del cavo.

Rivista “Prezzi e razionamento stimato nell'edilizia”, novembre 2010 n. 11

Spesso, leggendo titoli del genere, la prima cosa che viene in mente è "Non voglio leggere, l'argomento non è dei più piacevoli e Dio non voglia che non ci sia mai un incendio". In questo argomento però non si parla solo di come possono comportarsi determinate strutture durante un incendio. Tali informazioni avvertono di un possibile rischio e ti consentono di costruire la tua casa in modo che sia protetta al massimo dal fuoco e allo stesso tempo ti protegga.

Categorie di materiali per grado di infiammabilità

Cosa dovrebbe essere evidenziato per primo? Ovviamente si tratta di categorie in cui i materiali vengono suddivisi in base al loro grado di infiammabilità. Sono tre in totale:

- Non infiammabili: non sono esposti al fuoco, cioè non bruciano, non carbonizzano né bruciano.

- Bassa infiammabilità: possono bruciare e carbonizzare e farlo fino al momento in cui c'è una fonte di fuoco nelle vicinanze.

- Combustibili: si accendono e bruciano sotto l'influenza del fuoco e lo fanno anche dopo che la fonte è stata eliminata.

Quei materiali da costruzione ottenuti da origine inorganica sono considerati materiali appartenenti al secondo gruppo, cioè non infiammabili. Questi includono:

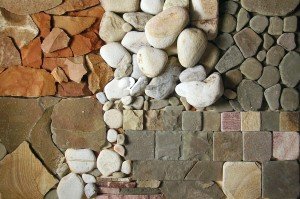

Materiali naturali come pietra, sabbia, granito, macerie, marmo, ghiaia, pietra calcarea e altri.

Materiali artificiali: questo include l'argilla mattone pieno dopo aver sparato. Può anche essere cavo o poroso. Mattone leggero con additivi bruciabili costituiti da terra leggera. Pietre di ceramica (cave). Mattone in arenaria calcarea, che non ha attraversato la fase di cottura. Blocchi e pietre, realizzati in cemento pesante e leggero e possono essere solidi o cavi. Pietre da muro, realizzate con una miscela di terra e cemento, nonché prodotti di rivestimento ed elementi architettonici.

Pietra affidabile

Durante un incendio, parti della struttura in pietre naturali o artificiali mostrano la loro migliori qualità e sono sinonimo di affidabilità.

Il requisito principale per pareti e pareti divisorie in materiale naturale e pietra artificiale- questa è tenuta al gas. Se pietra o muratura durevole e privo di fessurazioni, costituisce un'ottima barriera dal punto di vista della sicurezza antincendio. Durante il crollo dei soffitti, parziale o totale, il carico sulle pareti e sulle pareti divisorie diventa diverso.

Il metallo è lo stesso materiale popolare della pietra. Tuttavia, perde rispetto ad esso in termini di resistenza al fuoco. Quindici minuti dopo l'inizio dell'esposizione al fuoco diretto, si verificano cambiamenti nel grado di elasticità dei prodotti metallici, nonché nella loro fluidità. Ciò porta ad un cambiamento nello stato dell'asta compressa.

Combinazione di proprietà

I materiali refrattari combinano le proprietà sia del combustibile che del non combustibile. Da essi vengono costruiti edifici con parametri specificati. Questi includono resistenza al fuoco, resistenza agli ambienti aggressivi, conduttività acustica e termica, compressione e altri.

La bassa infiammabilità comprende il calcestruzzo utilizzato per la pavimentazione dell'asfalto, nonché i materiali contenenti calcestruzzo con un piccolo contenuto di riempitivo organico e i materiali contenenti gesso. Ciò include anche materiali realizzati con vari polimeri e legno trattato con ritardanti di fiamma. Feltro imbevuto di una soluzione di argilla, pannelli di fibra di cemento e altri.

Cosa brucia bene e come proteggerlo

I materiali combustibili di origine organica includono truciolare, lastre di torba, legno, polistirolo espanso, linoleum, gomma, ecc. Le materie plastiche presentano un grosso inconveniente: quando bruciano emettono odori, che sono prodotti della decomposizione termica e sono estremamente dannosi per la salute.

Per aumentare la resistenza al fuoco dei prodotti in legno e plastica, vengono utilizzate varie misure protettive. Il legno viene trattato con cura con ritardanti di fiamma e alla plastica vengono aggiunti additivi che riducono l'infiammabilità dei prodotti.

Come si ottiene la resistenza al fuoco

La resistenza al fuoco è un parametro importante a cui prestare particolare attenzione. Si parla di quanto tempo il materiale può resistere all'esposizione alle alte temperature. Tuttavia, vale la pena notare che oltre al fuoco, la struttura è influenzata in modo significativo dai carichi operativi, nonché dalla pressione dei getti d'acqua, dalla quantità di acqua in posizione statica e dalla caduta delle strutture. Per determinare il grado di resistenza al fuoco di un materiale, questo viene esposto a temperature che vanno dai 550 ai 1200 gradi, poiché queste sono le temperature che si verificano in condizioni di incendio.

Elementi dell'edificio e loro grado di pericolo di incendio

Ora è il momento di passare a considerare le varie parti degli edifici e il loro grado di rischio di incendio.

La fondazione è parte sotterranea costruzione, le sue fondamenta. È lui che prende l'intero carico dalle strutture edilizie. Non è soggetto ad alcun requisito di sicurezza antincendio, poiché la fondazione è realizzata con materiali il cui limite di resistenza al fuoco è molto superiore a quello delle pareti e dei soffitti.

Il muro svolge non solo funzioni portanti, ma anche di recinzione. Trasferisce tutti i carichi percepiti alla fondazione ed esercita essa stessa una pressione su di essa. Le pareti sono divise in interne ed esterne, longitudinali e trasversali. Sono i muri portanti che assorbono la pressione trasferendola alla fondazione.

Base: fa parte muro esterno. Sporge leggermente dal piano del muro e sembra un piedistallo su cui poggia. Svolge la funzione di proteggere il muro da danni meccanici.

La cornice è una proiezione orizzontale che si trova nella parte superiore del muro, terminandolo, oppure si trova sopra la finestra e porte. Devia l'acqua che defluisce dal tetto di un edificio in modo che non cada su un muro, una finestra o una porta.

Una nicchia è una rientranza nel muro che viene utilizzata per ospitare un mobile da incasso o pensile, nonché per apparecchi che riscaldano la stanza e per vari scopi decorativi.

Un parapetto è un muretto che corre lungo il bordo del tetto. Ora questo muro viene sostituito da ringhiere metalliche, chiamate anche parapetto.

Balcone - area aperta con recinzioni che sporgono dal piano del muro. La loggia fa parte della sala ed è aperta lungo la facciata. I balconi con logge non sono solo spazio utile e decorazione dell'edificio, ma proteggono anche dal fumo e dal fuoco in caso di incendio. Inoltre, fungono da vie di fuga per le persone e aiutano anche i vigili del fuoco a raggiungere il luogo dell'incendio.

Parete tagliafuoco: separa i compartimenti per prevenire la propagazione del fuoco. Separano anche le stanze con strutture infiammabili e non combustibili. Tali pareti sono realizzate solo con materiali non soggetti a combustione.

Per proteggere il sistema respiratorio da polvere e aerosol vengono utilizzate maschere antipolvere e respiratori. Se nell'aria sono presenti gas e vapori nocivi, utilizzare respiratori universali o antigas e maschere antigas. I respiratori antipolvere proteggono dagli aerosol a concentrazioni fino a 200 MAC, mentre i respiratori universali e antigas proteggono da concentrazioni di vapori e gas fino a 15 MAC. La base degli elementi filtranti nei respiratori è costituita da 2-3 strati di garza (respiratore Lepestok); i filtri microporosi e a fibra fine vengono utilizzati per proteggere dalle polveri a grana fine con effetti fibrogenici (respiratori F-62Sh, U-2K).

Nelle maschere antigas, l'aria contaminata viene filtrata attraverso uno strato di carbone attivo. Ugelli aggiuntivi vengono utilizzati per assorbire selettivamente alcuni tipi di gas e vapori tossici. I vantaggi dell’indossare i DPI sono la libertà di movimento durante il lavoro, la leggerezza e la compattezza. Lo svantaggio dei mezzi filtranti è una durata di conservazione limitata, difficoltà di respirazione a causa della resistenza del filtro, tempo di funzionamento breve a causa della contaminazione del filtro.

I DPI isolanti (tuta pneumatica, casco pneumatico) vengono utilizzati per il lavoro quando i media filtranti non forniscono la necessaria protezione respiratoria. Possono essere autonomi o basati su tubi, ad es. avere una propria alimentazione d'aria o essere alimentati tramite manichette L'uso di dispositivi di protezione individuale isolanti è associato a disagi: visibilità limitata, lavoro e movimento limitati. Nei casi in cui posto di lavoro Costantemente questi inconvenienti vengono eliminati mediante l'utilizzo di cabine protettive dotate di impianto di climatizzazione e di sistemi di protezione contro le radiazioni nocive e gli zeri energetici.

Proprietà pericolose per l'incendio dei materiali.

Le proprietà pericolose per l'incendio dei materiali sono caratterizzate dalla loro tendenza ad accendersi. In base all'infiammabilità, le strutture edilizie sono suddivise in non combustibili, non combustibili e combustibili.

I materiali refrattari continuano a bruciare o bruciare senza fiamma solo in presenza di una fonte di fuoco. Questi includono lastre di lana minerale con legante bituminoso e feltro impregnato con malta di argilla.

Materiali combustibili: bruciano dopo aver rimosso la fonte dell'incendio.

La resistenza al fuoco è la capacità di una struttura di mantenere la sua funzione portante o di recinzione quando esposta al fuoco.

Il limite di resistenza al fuoco è il tempo che intercorre dall'inizio dell'esposizione al fuoco fino alla comparsa di fessure attraverso le quali la fiamma può propagarsi ai locali adiacenti.

Tutti gli edifici e le strutture, a seconda dell'infiammabilità dei materiali e del limite di resistenza al fuoco delle strutture, sono suddivisi in 5 gradi:

Nel 1° grado di resistenza al fuoco tutti gli elementi strutturali sono ignifughi con un limite di resistenza al fuoco di 0,5 - 2,5 ore.

Nel grado 2 - anche tutti gli elementi strutturali sono ignifughi, ma con un limite di resistenza al fuoco inferiore (0,25 -2,0 ore).

Nel 3° grado - strutture realizzate con materiali ignifughi e difficili da bruciare.

Nel grado 4 - strutture realizzate con materiali non combustibili.

Nel grado 5 - edifici realizzati con materiali combustibili.

Tutta la produzione in base al pericolo di incendio del processo tecnologico è suddivisa in 6 categorie (A, B, C, D, D ed E). La categoria più pericolosa è la A, la meno pericolosa è la D.

Categoria E - industrie esplosive che utilizzano sostanze che possono esplodere quando interagiscono con acqua, ossigeno atmosferico e polvere esplosiva, in grado di esplodere senza successiva combustione.

Principali cause degli incendi.

La combustione incontrollata che provoca danni materiali si chiama incendio. Se la combustione non provoca danni si parla di combustione. È più facile prevenire un incendio che estinguerlo.

Le principali cause di incendi nei siti agricoli sono:

1. Mancato rispetto delle norme di sicurezza antincendio, in particolare l'uso di fiamme libere durante i lavori di saldatura e il fumo.

2. Installazione e funzionamento impropri di apparecchiature elettriche e dispositivi di illuminazione, che portano a un cortocircuito

3. Violazione delle regole per il funzionamento degli impianti di riscaldamento e riscaldamento.

4. Combustione spontanea di fieno, paglia, segatura, torba, carbone a causa della violazione delle norme di stoccaggio e stoccaggio.

5. Errori nella disposizione degli edifici, delle strutture e dei magazzini (mancata considerazione della rosa dei venti, mancato rispetto delle barriere tagliafuoco nell'edificio).

Garantire la sicurezza antincendio nella produzione

La sicurezza antincendio è garantita da adeguate soluzioni progettuali e progettuali locali di produzione. La pianificazione della sicurezza antincendio prevede la presenza di barriere tagliafuoco tra edifici e strutture, che in caso di incendio impediscono la propagazione dell'incendio da un edificio all'altro e consentono inoltre alle attrezzature antincendio di operare senza ostacoli ed evacuare persone, animali e beni materiali.

Sono accettate interruzioni tagliafuoco tra gli edifici di produzione e quelli di allevamento:

1. Tra edifici con 3 gradi di resistenza al fuoco -12 m,

2. Tra edifici con 3 e 4 gradi di resistenza al fuoco - 15 m,

3. Tra edifici con 4 e 5 gradi di resistenza al fuoco - 18 m.

La distanza dall'edificio di 3° grado di resistenza al fuoco ai magazzini aperti di fieno e paglia deve essere di almeno 39 m e dagli edifici di 4° e 5° grado di resistenza al fuoco di almeno 48 m. delle imprese (indipendentemente dal grado di resistenza al fuoco) ai confini di una specie forestale di conifere dovrebbe essere di almeno 50 m, deciduo - almeno 20 m.

Sulle fasce tagliafuoco non è consentita la costruzione di strutture ausiliarie o il deposito temporaneo di materiali.

Per prevenire la propagazione del fuoco, viene utilizzato un muro ignifugo, un firewall. Poggia direttamente sulla fondazione e deve superare il tetto combustibile di almeno 0,6 m e il tetto ignifugo di 0,3 m.

Se non è possibile mantenere le barriere tagliafuoco all'estremità dell'edificio più alto, è anche necessario costruire un muro tagliafuoco (barriera esterna), oppure costruire un muro simile all'interno della stanza per dividerla in sezioni separate (barriera interna). .

Un importante requisito di sicurezza antincendio nella progettazione di strutture agricole è l'area ragionevole dell'edificio. L'area degli edifici di 3o grado di resistenza al fuoco non deve superare 3000 m2, 4o grado - 2000 m2, 5o grado - 1200 m L'area degli edifici e delle strutture di 1o e 2o grado di resistenza al fuoco non è limitata .

Nei locali adibiti all'allevamento devono essere presenti almeno 2 uscite per l'evacuazione degli animali e nei locali suddivisi in sezioni almeno 1 uscita per ciascuna sezione. Tutte le porte sulle vie di fuga devono aprirsi verso l'uscita. Secondo lo standard, la larghezza dei cancelli d'ingresso per stalle e stalle deve essere di almeno 2 m, per ovili 2,5 m, per maiali - 1,5 M. La larghezza del passaggio nei locali degli animali deve essere di almeno 1,5 m.

In tutti i locali è vietato ingombrare le vie di fuga, i solai, i sottoscala e le uscite di sicurezza. È vietato fumare e usare fiamme libere (ad esempio per riscaldare tubi ghiacciati).

Quando si ricevono sostanze e materiali, applicazione, stoccaggio, trasporto, lavorazione e smaltimento.

Per stabilire i requisiti di sicurezza antincendio per la progettazione di edifici, strutture e sistemi di protezione antincendio, viene utilizzata la classificazione dei materiali da costruzione in base al pericolo di incendio.

Indicatori di pericolo di incendio ed esplosione e di pericolo di incendio di sostanze e materiali

L'elenco degli indicatori necessari per valutare il pericolo di incendio ed esplosione e il pericolo di incendio di sostanze e materiali, a seconda del loro stato di aggregazione, è riportato nella tabella 1 dell'appendice alla legge federale FZ-123 ("Regolamenti tecnici sulla sicurezza antincendio") .I metodi per determinare gli indicatori del pericolo di incendio ed esplosione e del pericolo di incendio di sostanze e materiali sono stabiliti da documenti normativi sulla sicurezza antincendio.

Gli indicatori di pericolo di incendio ed esplosione e di pericolo di incendio di sostanze e materiali vengono utilizzati per stabilire i requisiti per l'uso di sostanze e materiali e calcolare il rischio di incendio.

| Indicatore di pericolo di incendio | Sostanze e materiali in vari stati di aggregazione | Polvere | ||

| gassoso | liquido | difficile | ||

| Distanza massima sperimentale sicura, millimetro | + | + | - | + |

| Rilascio di prodotti di combustione tossici per unità di massa di carburante, chilogrammo per chilogrammo | - | + | + | - |

| Gruppo di infiammabilità | - | - | + | - |

| Gruppo di infiammabilità | + | + | + | + |

| Gruppo di propagazione della fiamma | - | - | + | - |

| Coefficiente di generazione del fumo, metro quadrato per chilogrammo | - | + | + | - |

| Emissività della fiamma | + | + | + | + |

| Indice di pericolo di incendio ed esplosione, Pascal per metro al secondo | - | - | - | + |

| Indice di diffusione della fiamma | - | - | + | - |

| Indice di ossigeno, percentuale in volume | - | - | + | - |

| Limiti di concentrazione della propagazione della fiamma (accensione) in gas e vapori, percentuali in volume, polveri, chilogrammo per metro cubo | + | + | - | + |

| Limite di concentrazione della combustione per diffusione di miscele di gas nell'aria, percentuale del volume | + | + | - | - |

| Densità critica del flusso di calore superficiale, Watt per metro quadrato | - | + | + | - |

| Velocità lineare di propagazione della fiamma, metro al secondo | - | - | + | - |

| La velocità massima di propagazione della fiamma lungo la superficie di un liquido infiammabile, metro al secondo | - | + | - | - |

| Pressione massima di esplosione, Pascal | + | + | - | + |

| Concentrazione minima di flemmatizzante gassoso, percentuale del volume | + | + | - | + |

| Energia minima di accensione, Joule | + | + | - | + |

| Contenuto minimo di ossigeno esplosivo, percentuale del volume | + | + | - | + |

| Calore di lavoro inferiore della combustione, kilojoule per chilogrammo | + | + | + | - |

| Velocità normale di propagazione della fiamma metro al secondo | + | + | - | - |

| Indicatore di tossicità dei prodotti della combustione, grammo per metro cubo | + | + | + | + |

| Consumo di ossigeno per unità di massa di carburante, chilogrammo per chilogrammo | - | + | + | - |

| La velocità massima di rottura della torcia di diffusione, metro al secondo | + | + | - | - |

| Tasso di aumento della pressione di esplosione, megaPascal al secondo | + | + | - | + |

| Capacità di bruciare quando interagisce con acqua, ossigeno atmosferico e altre sostanze | + | + | + | + |

| Capacità di accensione sotto compressione adiabatica | + | + | - | - |

| Capacità di combustione spontanea | - | - | + | + |

| Capacità di decomposizione esotermica | + | + | + | + |

| Temperatura di accensione, gradi Celsius | - | + | + | + |

| Punto d'infiammabilità, gradi Celsius | - | + | - | - |

| Temperatura di autoaccensione, gradi Celsius | + | + | + | + |

| Temperatura fumante gradi Celsius | - | - | + | + |

| Limiti di temperatura di propagazione della fiamma (accensione), gradi Celsius | - | + | - | - |

| Tasso specifico di burnout di massa, chilogrammo al secondo per metro quadrato | - | + | + | - |

| Calore specifico di combustione, Joule per chilogrammo | + | + | + | + |

Classificazione delle sostanze e dei materiali ( esclusi i materiali da costruzione, tessili e in pelle) dal pericolo di incendio

La classificazione delle sostanze e dei materiali in base al pericolo di incendio si basa sulle loro proprietà e sulla capacità di costituire pericoli di incendio o esplosione.In base all'infiammabilità, le sostanze e i materiali sono suddivisi nei seguenti gruppi:

1) non infiammabile- sostanze e materiali che non possono bruciare all'aria. Le sostanze non infiammabili possono essere esplosive (ad esempio ossidanti o sostanze che rilasciano prodotti infiammabili quando interagiscono con l'acqua, l'ossigeno dell'aria o tra loro);

2) ritardante di fiamma- sostanze e materiali in grado di bruciare nell'aria se esposti a una fonte di accensione, ma incapaci di bruciare autonomamente dopo la sua rimozione;

3) infiammabile- sostanze e materiali capaci di combustione spontanea, nonché di accendersi sotto l'influenza di una fonte di accensione e bruciare indipendentemente dopo la sua rimozione.

I metodi di prova per l'infiammabilità di sostanze e materiali sono stabiliti dalle norme sulla sicurezza antincendio.

Classificazione dei materiali da costruzione, tessili e in pelle in base al pericolo di incendio

La classificazione dei materiali edili, tessili e in pelle in base al pericolo di incendio si basa sulle loro proprietà e capacità di costituire rischi di incendio.Il pericolo di incendio dei materiali edili, tessili e in pelle è caratterizzato dalle seguenti proprietà:

1) infiammabilità;

2) infiammabilità;

3) capacità di diffondere la fiamma su una superficie;

4) capacità di generare fumo;

5) tossicità dei prodotti della combustione.

Velocità di propagazione della fiamma sulla superficie

In base alla velocità di propagazione della fiamma sulla superficie, i materiali da costruzione combustibili (compresi i tappetini), a seconda del valore della densità critica del flusso di calore superficiale, sono suddivisi nei seguenti gruppi:1) non proliferativo (RP1), aventi una densità critica del flusso di calore superficiale superiore a 11 kilowatt per metro quadrato;

2) bassa propagazione (RP2) avente una densità critica del flusso di calore superficiale pari ad almeno 8 ma non superiore a 11 kilowatt per metro quadrato;

3) diffusione moderata (RP3) avente una densità critica del flusso di calore superficiale pari ad almeno 5, ma non superiore a 8 kilowatt per metro quadrato;

4) altamente propagante (RP4), aventi una densità critica del flusso di calore superficiale inferiore a 5 kilowatt per metro quadrato.

Capacità di generare fumo

In base alla loro capacità di generazione di fumo, i materiali da costruzione combustibili, a seconda del valore del coefficiente di generazione di fumo, sono suddivisi nei seguenti gruppi:1) con bassa capacità di generazione di fumo (D1) aventi un coefficiente di generazione di fumo inferiore a 50 metri quadrati per chilogrammo;

2) con moderata capacità di generazione di fumo (D2) avente un coefficiente di generazione di fumo pari ad almeno 50 ma non superiore a 500 metri quadrati per chilogrammo;

3) con elevata capacità di generazione di fumo (D3), avente un coefficiente di generazione di fumo superiore a 500 mq per chilogrammo..

Tossicità

In base alla tossicità dei prodotti della combustione, i materiali da costruzione combustibili sono suddivisi nei seguenti gruppi in conformità con Tavolo 2 appendici alla legge federale n. 123-FZ:1) a basso rischio (T1);

2) moderatamente pericoloso (T2);

3) altamente pericoloso (T3);

4) estremamente pericoloso (T4).

| Classe di pericolo | Indicatore di tossicità dei prodotti della combustione in funzione del tempo di esposizione | |||

| 5 minuti | 15 minuti | 30 minuti | 60 minuti | |

| Basso rischio | più di 210 | più di 150 | più di 120 | più di 90 |

| Moderatamente pericoloso | più di 70, ma non più di 210 | più di 50, ma non più di 150 | più di 40, ma non più di 120 | più di 30, ma non più di 90 |

| Altamente pericoloso | più di 25, ma non più di 70 | più di 17, ma non più di 50 | più di 13, ma non più di 40 | più di 10, ma non più di 30 |

| Estremamente pericoloso | non più di 25 | non più di 17 | non più di 13 | non più di 10 |

Classificazione di alcuni tipi di sostanze e materiali

Per i tappetini il gruppo di infiammabilità non è determinato.I materiali tessili e in pelle sono suddivisi in infiammabili e poco infiammabili in base all'infiammabilità. Un tessuto (tessuto non tessuto) è classificato come materiale infiammabile se durante il test vengono soddisfatte le seguenti condizioni:

1) il tempo di combustione della fiamma di uno qualsiasi dei campioni testati quando acceso dalla superficie è superiore a 5 secondi;

2) uno qualsiasi dei campioni testati quando acceso dalla superficie brucia fino a uno dei suoi bordi;

3) il cotone idrofilo prende fuoco sotto uno qualsiasi dei campioni testati;

4) la fiamma superficiale di uno qualsiasi dei campioni si estende per più di 100 millimetri dal punto di accensione dalla superficie o dal bordo;

5) la lunghezza media della sezione carbonizzata di uno qualsiasi dei campioni testati quando esposto alla fiamma dalla superficie o dal bordo è superiore a 150 millimetri.

Per classificare i materiali da costruzione, tessili e in pelle, è necessario utilizzare il valore dell'indice di propagazione della fiamma (I), un indicatore condizionale adimensionale che caratterizza la capacità di materiali o sostanze di accendersi, diffondere la fiamma sulla superficie e generare calore. In base alla propagazione della fiamma i materiali vengono suddivisi nei seguenti gruppi:

1) non propagante la fiamma sulla superficie, avendo indice di propagazione della fiamma pari a 0;

2) fiamma a diffusione lenta sulla superficie, con indice di propagazione della fiamma non superiore a 20;

3) propagazione rapida della fiamma sulla superficie, con indice di propagazione della fiamma superiore a 20.

I metodi di prova per determinare gli indicatori di classificazione del pericolo di incendio per i materiali edili, tessili e in pelle sono stabiliti dalle norme sulla sicurezza antincendio