Le modifiche dei motori elettrici differiscono l'una dall'altra, così come i loro difetti. Non tutti i malfunzionamenti possono essere diagnosticati con un tester, ma nella maggior parte dei casi è del tutto possibile.

Le riparazioni iniziano con un'ispezione visiva: ci sono parti danneggiate, il motore elettrico è inondato d'acqua, c'è odore di isolamento bruciato e così via. L'avvolgimento di un motore a induzione può bruciarsi a causa di un cortocircuito tra due spire adiacenti. L'unità si surriscalda a causa di sovraccarichi, il verificarsi di correnti elevate.

Spesso durante l'ispezione visiva sono visibili avvolgimenti bruciati, nel qual caso qualsiasi misurazione sarà superflua. Quando non c'è possibilità di una soluzione, è necessario rimuovere e sostituire gli avvolgimenti con quelli nuovi. A volte è necessario controllare il motore con maggiore attenzione.

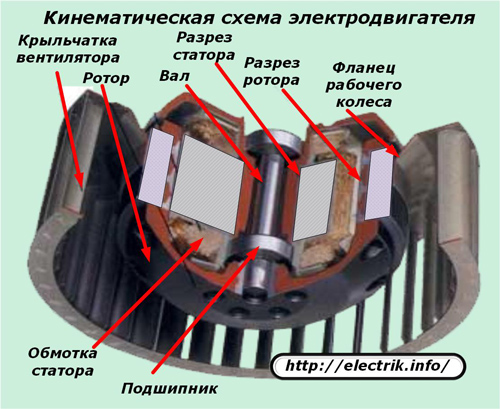

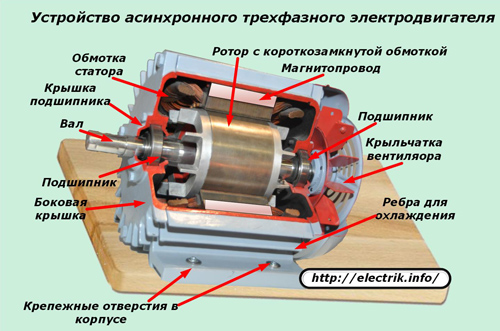

Per prima cosa è necessario studiare la configurazione del motore, ad esempio quali avvolgimenti vengono utilizzati. Tutte le macchine rotanti hanno due parti: lo statore e il rotore.

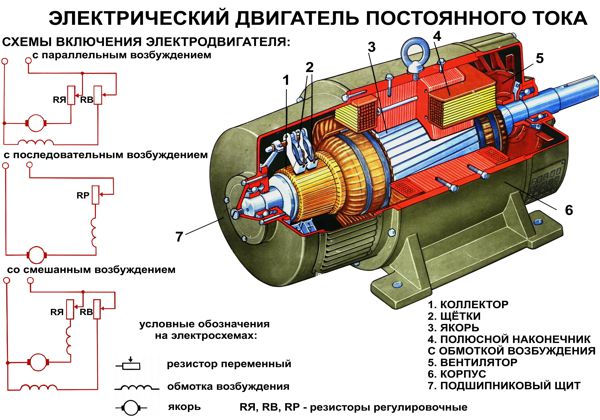

Nei motori elettrici corrente continua ci sono:

- avvolgimento di eccitazione, che è importante per la produzione campo magnetico. Consente di convertire l'energia da meccanica a elettrica e viceversa;

- avvolgimento dell'indotto che trasporta il carico di corrente e regola la corrente alternata per ridurre le perdite parassite.

Motore corrente alternata di solito è composto da due parti:

- uno statore avente una bobina per generare un campo magnetico rotante;

- un rotore fissato all'albero di uscita e progettato per produrre un secondo campo magnetico rotante.

Come verificare l'integrità degli avvolgimenti del motore?

Utilizzando un multimetro e pochi strumenti a portata di mano, puoi controllare:

- motori asincroni mono, trifase;

- motori elettrici collettori a corrente continua e alternata;

- motori asincroni a gabbia di scoiattolo, rotore di fase.

Test dell'avvolgimento della bobina

C'è un semplice test utilizzato per verificare le condizioni della bobina del motore. Perché misurare la resistenza degli avvolgimenti, che varia a seconda della lunghezza, dello spessore e del materiale del filo. Se la resistenza è troppo bassa, questo indica corto circuito isolamento tra le spire.

Puoi usare un multimetro, ma è meglio controllarlo con un megger perché ne usa di più alta tensione durante il controllo della resistenza. Ciò elimina le letture errate causate dall'induttanza della bobina del motore.

Il test mostra la qualità dell'isolamento del filo, che è determinata dalla resistenza della parte misurata del sistema. I risultati ottenuti vengono confrontati con i dati tabellari delle resistenze di isolamento dei cavi ammissibili fino a 1 kV, stabiliti nelle regole di installazione elettrica (PUE). Sulla base dei risultati del controllo, è possibile prevedere un guasto prima che si verifichi effettivamente. Ciò consente all'officina di produzione di riparare o sostituire le apparecchiature durante il funzionamento.

Nel video si può vedere come viene controllata la bobina del motore con un multimetro:

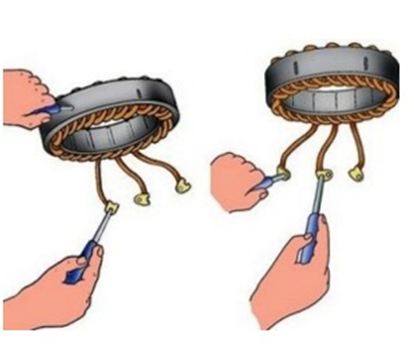

Diagnostica dell'ancora

Puoi anche controllare lo stato di salute del motore elettrico utilizzando uno speciale tester di armatura digitale E236. Per questo, viene posizionato un ancoraggio sul prisma del dispositivo, che viene quindi collegato alla rete.

Il processo diagnostico comprende i seguenti passaggi:

- avere una lama da seghetto parallela alla scanalatura del pezzo in studio;

- tenendo il metallo con una mano, girare lentamente l'ancora con l'altra.

In presenza di un cortocircuito interturn, il nastro vicino alla scanalatura inizierà a vibrare e ad essere attratto dal meccanismo.

Nel video viene mostrata una dimostrazione visiva del controllo dell'ancoraggio:

Come far suonare il motore elettrico sul cavalletto

Per far suonare rapidamente un'interruzione nei circuiti del motore, è possibile utilizzare un supporto da lavoro con una sorgente CC, un inverter, un voltmetro digitale, un comparatore di tensione, un indicatore luminoso e un cicalino di interruzione.

Su di esso, puoi determinare il circuito di interturn.

Conclusione

È tutt'altro che sempre possibile acquistare costosi dispositivi speciali. Pertanto, è importante sapere come controllare il motore con un semplice multimetro, un misuratore elettrico molto necessario in casa. Sostituisce molti degli strumenti separati necessari per testare i circuiti.

Puoi guardare la lezione video sul controllo dello statore per una pausa qui:

Non tutte le case hanno costosi elettrodomestici per usi speciali. Pertanto, è necessario sapere come far suonare un motore elettrico con un multimetro: di norma, un tale apparato dovrebbe essere a casa.

I motori elettrici sono disponibili in varie modifiche, anche i loro malfunzionamenti differiscono. Non tutti i guasti possono essere diagnosticati con un tester convenzionale, ma la stragrande maggioranza è del tutto reale.

Qualsiasi riparazione inizia con un'ispezione visiva: ci sono parti rotte, il motore ingolfato, c'è odore di isolamento bruciato e molto altro. Spesso gli avvolgimenti bruciati sono visibili ad occhio nudo, nel qual caso qualsiasi misurazione sarà superflua: un tale apparato viene immediatamente inviato per il riavvolgimento. Ma a volte è necessario un controllo più approfondito.

- Asincrono regolare

- Per tre fasi

- bifase

- Altri modelli

Asincrono regolare

I motori elettrici asincroni sono spesso utilizzati nelle due versioni più comuni: trifase e bifase. Ognuno di questi modelli ha le sue sfumature che devono essere affrontate.

Per tre fasi

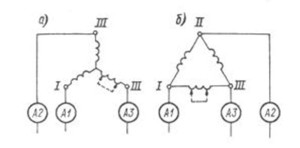

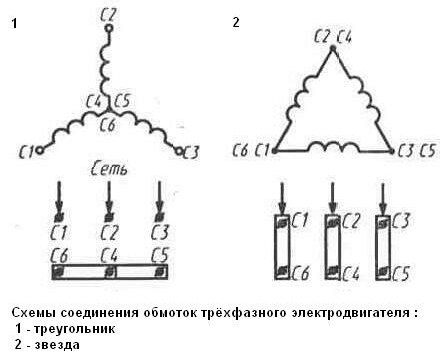

Qualsiasi unità, anche la più complessa, ha solo due difetti: la mancanza di contatto dove dovrebbe essere e la sua presenza nel luogo dove non dovrebbe essere. Un motore AC, trifase, è costituito da tre bobine collegate a stella oa triangolo. Le prestazioni di tale macchina elettrica dipende da avvolgimento corretto, contatti affidabili e isolamento di alta qualità.

In assenza di megaohmmetro, non sarà possibile controllare qualitativamente il corto al case, ma è comunque approssimativamente possibile. Per fare ciò, è necessario impostare al massimo i valori di misurazione della resistenza sul dispositivo: megaohm. Ovviamente non si tratta di 500 o 1000 volt, tuttavia, con una massa "sorda", sarà visibile anche a bassa tensione.

Assicurarsi che il motore sia diseccitato - un tentativo di misurare la resistenza nel circuito collegato all'impianto elettrico. rete danneggerà il dispositivo. È necessaria un'ulteriore calibrazione: posizionare la freccia in posizione zero (con le sonde chiuse).

Prima di qualsiasi misurazione della resistenza, è importante collegare brevemente le sonde tra loro per assicurarsi che il dispositivo funzioni e che tutte le impostazioni siano impostate correttamente.

Colleghiamo una delle sonde all'alloggiamento del motore. Ci assicuriamo che ci sia un contatto collegando un altro contatto dell'ohmmetro alla custodia e osservando le letture del dispositivo. Se tutto va bene, con questa sonda tocchiamo alternativamente l'uscita di ciascuna delle tre fasi. Con un buon isolamento, un tale test dovrebbe rivelare una resistenza molto elevata: centinaia o addirittura migliaia di megaohm.

Qualcuno potrebbe obiettare che secondo le regole la resistenza di isolamento non è superiore a 0,5 MΩ. Questo è vero in relazione a un megaohmmetro con una fonte di alimentazione di almeno 500 V. Eseguiamo misurazioni con un tester convenzionale con batterie che hanno un EMF non superiore a 9V. E a quale voltaggio funzionerà il nostro motore? A 380 o 220 volt, quindi, bisogna capire questa differenza e ricordare che, secondo la legge di Ohm, il valore della resistenza dipende anche dalla tensione.

Nella fase successiva, verifichiamo l'integrità di ciascuno dei tre avvolgimenti. A tale scopo, è sufficiente inanellare le tre estremità che escono nel boro el. motore. Non abbiamo ancora il compito di effettuare misure serie: se l'avvolgimento è aperto, che senso ha controllare qualcos'altro? È necessario eliminare questo danno e solo allora andare avanti.

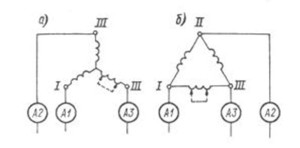

Ora puoi provare a determinare le curve in cortocircuito. A volte può essere visto visivamente. In caso contrario, lo definiamo in modo diverso. Con un avvolgimento in cortocircuito, ci sarà un consumo di corrente asimmetrico da el. reti. Collegato con una "stella", se l'avvolgimento A3 è danneggiato, l'amperometro determinerà il valore aumentato nel circuito A3, come si può vedere in figura. Se abbiamo un "triangolo", il valore maggiore sarà in A1 e A3, le estremità collegate alla sezione difettosa.

Ora puoi provare a determinare le curve in cortocircuito. A volte può essere visto visivamente. In caso contrario, lo definiamo in modo diverso. Con un avvolgimento in cortocircuito, ci sarà un consumo di corrente asimmetrico da el. reti. Collegato con una "stella", se l'avvolgimento A3 è danneggiato, l'amperometro determinerà il valore aumentato nel circuito A3, come si può vedere in figura. Se abbiamo un "triangolo", il valore maggiore sarà in A1 e A3, le estremità collegate alla sezione difettosa.

bifase

Un motore elettrico con due bobine è più spesso chiamato monofase, poiché è collegato a un motore elettrico convenzionale. reti. Con un ohmmetro, devi suonare lo starter e avvolgimento funzionante. La resistenza iniziale è 1,5 volte superiore a quella di lavoro: è necessario basarsi su questo.

Un motore elettrico con due bobine è più spesso chiamato monofase, poiché è collegato a un motore elettrico convenzionale. reti. Con un ohmmetro, devi suonare lo starter e avvolgimento funzionante. La resistenza iniziale è 1,5 volte superiore a quella di lavoro: è necessario basarsi su questo.

Prendi una lavatrice vecchio stile come esempio. Il suo motore monofase ha tre uscite. La maggiore resistenza tra le estremità indica che si tratta di due bobine collegate in serie. Resta da trovare il punto medio con un ohmmetro: in questo modo le estremità di ciascuna delle bobine saranno determinate separatamente.

Non dimenticare la resistenza al caso: non dovrebbe esserci un guasto. Se la resistenza è piccola, lo statore deve essere riavvolto. Tuttavia, se esiste una tale opportunità, è meglio effettuare tale misurazione con un megaohmmetro, con una tensione di 500 o 1000 volt.

Altri modelli

Collettore monofase el. i motori possono anche essere misurati utilizzando il dispositivo.

- Con un dispositivo acceso per unità di ohm, misuriamo la resistenza delle lamelle del collettore a coppie. I dati ricevuti devono essere gli stessi.

- Ora misuriamo la resistenza tra il collettore e il corpo dell'indotto. Deve tendere all'infinito.

- Il prossimo passo è controllare l'avvolgimento dello statore di un dispositivo monofase.

- Come abbiamo fatto con l'armatura, misuriamo la resistenza tra i terminali e l'alloggiamento dello statore. Dovrebbe essere il più grande possibile.

Il cortocircuito da svolta a svolta non può essere determinato con un dispositivo convenzionale. Può essere rilevato con uno speciale dispositivo progettato per trovare i guasti dell'indotto.

Un motore a corrente continua è un complesso elettrico macchina. La resistenza dell'eccitazione e dei poli aggiuntivi è bassa, quindi vengono verificati con un microohmmetro o con un doppio ponte.

L'armatura può essere misurata con uno speciale metodo voltmetro-amperometro. Per fare ciò, utilizzare una sonda con molle e un buon isolamento.

Le spazzole vengono rimosse dall'ancora, un basso pressione costante 4-6 volt. Il millivoltmetro misura la caduta di tensione tra queste piastre. La resistenza si calcola secondo la formula: R=U*10 -3 /I. Allo stesso modo, viene misurato il valore su altre piastre. Dovrebbero differire l'uno dall'altro di non più del 10%.

La maggior parte dei malfunzionamenti che si verificano nelle e-mail. i motori vengono diagnosticati con un multimetro convenzionale. Tuttavia, per una diagnosi più seria dello stato di salute dei dispositivi, vengono utilizzati dispositivi speciali troppo costosi per l'uso domestico, ma avendo sufficiente conoscenza ed esperienza, a volte puoi farne a meno.

In questo articolo voglio parlare di come rilevare malfunzionamento nel circuito di alimentazione motore trifase e come controllare il motore stesso.

Cominciamo con ordine.

1. La prima cosa da fare è verificare la presenza di tensione sull'interruttore (AB) o sull'avviatore magnetico , cioè. C'è tensione proveniente dall'alimentatore? Puoi controllare la tensione conspia di controllo , voltmetro o tester elettrico dove c'è un voltmetro. Non consiglio di usare un indicatore di tensione, perché. Determinare la presenza della tensione di ingresso, ma l'assenza di zero non lo è.

2. Controlla tu stesso interruttore e avviatore magnetico per la manutenzione. Misurare la tensione ai contatti di ingresso di entrambi i dispositivi, quindi all'uscita (la macchina deve essere accesa e il pulsante "Start" premuto se è interruttore magnetico) andando al motore elettrico. Se difettoso interruttore(nessuna tensione), quindi sostituirlo con una tensione simile (220 o 380 V) e intensità di corrente (A). Se non c'è tensione sui contatti di uscita dell'avviatore magnetico, è molto probabile che le piastre di contatto siano bruciate. Se possibile, sostituirli, in caso contrario, sostituire l'intero motorino di avviamento con uno simile.

Colpa: l'avviatore magnetico non funziona.

Verificare la tensione ai contatti della bobina di avviamento. Va ricordato che le bobine sono 220V e 380V.

Se non c'è tensione, sostituire la bobina o il motorino di avviamento. Se viene applicata la tensione, è necessario "suonare" la bobina per l'integrità dell'avvolgimento. Questo può essere fatto con l'aiuto di un tester elettrico (cicalino) o di un trapano elettrico.

Verifichiamo la funzionalità e l'integrità dei pulsanti "Start" e "Stop".

Schema di collegamento dei pulsanti:

3. Verificare l'integrità del filo elettrico (cavo) andando al motore elettrico.

Puoi anche controllare con una lampada di prova o un voltmetro. Spegniamo la macchina (AB), scolleghiamo i fili dal motore elettrico. Quindi accendiamo la macchina e controlliamo la presenza di tensione sui fili. Attenzione, lavoro stressante!

Se esiste la possibilità che si sia verificato un cortocircuito nel cavo (saldatura e rottura del filo), è necessario verificare la presenza di un cortocircuito tra i fili. Spegniamo la macchina, scolleghiamo i fili dal motore elettrico. Con l'aiuto di un tester elettrico (cicalino) o di un'interruzione elettrica, controlliamo a turno i fili per un cortocircuito tra loro.

4. Verifichiamo l'integrità degli avvolgimenti del motore elettrico stesso.

Spegnere l'alimentazione (automatica).

È meglio scollegare i cavi di alimentazione dal motore elettrico.

Nel suo Vita di ogni giorno siamo costantemente confrontati con il diverso elettrodomestici che rendono il nostro lavoro molto più semplice. Quasi tutti hanno nel loro progetto un motore alimentato da energia elettrica per svolgere un certo lavoro.

A volte, per vari motivi, non funziona correttamente. Dobbiamo determinarne le prestazioni, identificare ed eliminare i guasti.

Come funziona un motore elettrico

Facciamo subito una prenotazione che non ricorreremo a complessi descrizioni tecniche e formule, ma cercheremo di utilizzare schemi e terminologia semplificati. Teniamo anche conto che il lavoro con motori elettrici negli impianti elettrici è pericoloso. A loro è consentito personale formato e addestrato.

Attenzione: L'autoriparazione del motore elettrico da parte di personale non specializzato può finire tragicamente!

Schema cinematico

Secondo il progetto meccanico, qualsiasi motore elettrico può essere rappresentato come costituito da due sole parti:

1. fissato in modo permanente, che è chiamato statore ed è fissato al corpo della macchina, meccanismo o tenuto nelle mani, come su un trapano, un perforatore e dispositivi simili;

2. mobile - un rotore che fa moto rotatorio trasmessa all'attuatore.

Entrambe queste metà sono completamente separate l'una dall'altra, ma sono in contatto tramite cuscinetti. In nessun altro luogo e in nessun luogo entrano in contatto puramente meccanicamente. Il rotore è inserito all'interno dello statore e in esso ruota completamente liberamente.

Questa capacità di rotazione deve essere valutata prima di tutto quando si analizzano le prestazioni di qualsiasi macchina elettrica.

Per verificare la rotazione è necessario:

1. togliere completamente la tensione dal circuito di alimentazione;

2. provare a far girare manualmente il rotore.

La prima azione è requisito necessario regole di sicurezza e il secondo: un test tecnico.

Spesso è difficile stimare la rotazione a causa dell'azionamento collegato. Ad esempio, il rotore del motore di un aspirapolvere funzionante è abbastanza facile da girare con un movimento della mano. Per girare l'asta del punzone funzionante, dovrai fare uno sforzo. Non funzionerà affatto per far scorrere l'albero di un motore collegato tramite un ingranaggio a vite senza fine a causa delle caratteristiche di progettazione di questo meccanismo.

Per questi motivi, la valutazione della rotazione del rotore nello statore viene effettuata ad azionamento spento e viene analizzata la qualità dei cuscinetti. Il movimento può essere ostacolato da:

usura dei pattini di scorrimento;

mancanza di lubrificazione nei cuscinetti o sua errata applicazione. Ad esempio, il grasso normale, che è spesso riempito con cuscinetti a sfera, si addensa al freddo e può causare un cattivo avviamento del motore;

ingresso di sporco o corpi estranei tra le parti mobili e fisse.

Il rumore durante il funzionamento del motore è causato da cuscinetti difettosi e rotti con gioco aumentato. Per la sua rapida valutazione, è sufficiente scuotere il rotore rispetto alla parte fissa, creando carichi variabili su un piano verticale e prova a spingerlo dentro e fuori lungo l'asse. Su molti modelli, un leggero gioco è considerato accettabile.

Se il rotore ruota liberamente e i cuscinetti funzionano bene, è necessario cercare un malfunzionamento nei circuiti elettromagnetici.

Schema elettrico

Perché qualsiasi motore funzioni, devono essere soddisfatte due condizioni:

1. applicare la tensione nominale al suo avvolgimento (o avvolgimenti per i modelli multifase);

2. i circuiti elettrici e magnetici devono essere in buone condizioni.

Dove controllare la tensione di alimentazione del motore

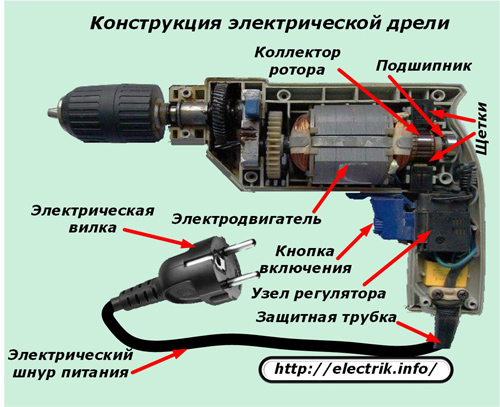

Considera la prima posizione sull'esempio del progetto di un trapano elettrico con.

Se un trapano funzionante ha una spina inserita in una presa con tensione fornita, questo non è sufficiente per avviare il motore. Dovrai anche premere il pulsante di accensione.

Solo allora la corrente elettrica dalla spina attraverso il cavo attraverso l'unità di controllo del triac e i contatti del pulsante premuto arriverà all'unità spazzola situata sul collettore e attraverso di essa può arrivare all'avvolgimento.

Riassumendo: è possibile concludere che il motore del trapano funzioni correttamente solo dopo aver verificato la tensione sulle spazzole del gruppo collettore e non sui contatti della spina. L'esempio sopra è un caso speciale, ma rivela principi generali Risoluzione dei problemi specifici per la maggior parte dei dispositivi elettrici. Sfortunatamente, alcuni elettricisti trascurano frettolosamente questa disposizione.

Tipi circuiti elettrici motori elettrici

I motori elettrici sono progettati per funzionare a corrente continua o alternata. E questi ultimi si dividono in:

sincrono quando la velocità velocità del rotore e corrispondenza del campo elettromagnetico dello statore;

asincrono - con una frequenza in ritardo.

Hanno diversi caratteristiche del progetto, ma i principi generali di funzionamento, basati sull'effetto del campo elettromagnetico rotante dello statore sul campo del rotore, che trasmette la rotazione all'azionamento.

Motori a corrente continua

Sono fatti per l'uso come dispositivi di raffreddamento per dispositivi informatici, antipasti macchine, potenti stazioni diesel, mietitrebbie, serbatoi e altre attività. Uno di questi dispositivi modelli semplici mostrato nella foto.

Il campo magnetico dello statore in questo progetto non è creato da magneti permanenti, ma da due elettromagneti assemblati su nuclei speciali: circuiti magnetici, attorno ai quali si trovano bobine con avvolgimenti.

Il campo magnetico del rotore è creato dalla corrente che passa attraverso le spazzole del gruppo collettore lungo l'avvolgimento disposto nelle scanalature dell'indotto.

Motori a induzione AC

La sezione di uno dei modelli mostrati in figura mostra una certa somiglianza con il dispositivo precedentemente considerato. Le differenze di progettazione sono nell'implementazione del rotore sotto forma di un avvolgimento in cortocircuito (senza alimentazione di corrente continua dall'impianto elettrico), chiamato "ruota di scoiattolo" e i principi della disposizione delle spire sullo statore .

Motori sincroni AC

Hanno gli avvolgimenti delle bobine dello statore posizionati allo stesso angolo di offset tra loro. A causa di ciò, viene creato un campo elettromagnetico che ruota a una certa velocità.

All'interno di questo campo, viene posizionato un elettromagnete del rotore, che, sotto l'influenza di applicato forze magnetiche inizia anche a muoversi con una frequenza sincrona con la velocità di rotazione della forza applicata.

Pertanto, in tutti gli schemi motore considerati, vengono utilizzati i seguenti:

1. avvolgimenti di filo per amplificare i campi magnetici delle singole spire;

2. circuiti magnetici per la creazione di percorsi per il flusso dei flussi magnetici;

3. elettromagneti o magneti permanenti.

Alcuni modelli di motori, chiamati motori a collettore, utilizzano un circuito per trasmettere la corrente da una parte fissa a parti rotanti attraverso un gruppo portaspazzole.

In tutti questi dispositivi tecnici possono verificarsi vari malfunzionamenti che influiscono sul funzionamento di un particolare motore.

Poiché il nucleo magnetico è prodotto in fabbrica da speciali piastre di acciaio assemblate con elevata affidabilità, i guasti di questi elementi si verificano molto raramente, e anche in questo caso sotto l'influenza di un ambiente aggressivo non previsto dalle condizioni operative o dovuto a condizioni estreme impreviste carichi meccanici sulla cassa.

Pertanto, la verifica del passaggio dei flussi magnetici non viene praticamente effettuata, e tutta l'attenzione in caso di malfunzionamenti dei motori elettrici, dopo averne valutata la meccanica, è rivolta allo stato delle caratteristiche elettriche degli avvolgimenti.

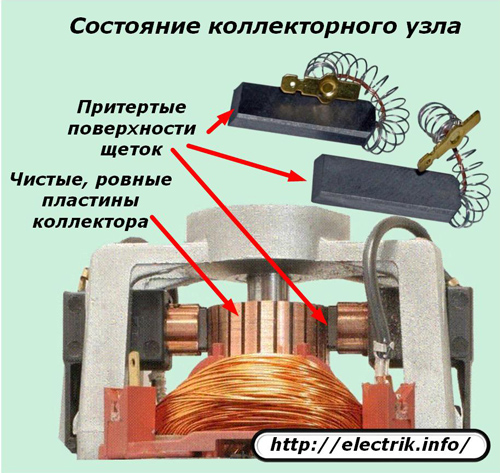

Come controllare il gruppo spazzole del motore del collettore

Ogni piastra collettore è una connessione di contatto di una certa parte dell'avvolgimento continuo dell'armatura e una corrente elettrica passa attraverso la sua connessione alla spazzola.

Per un motore riparabile, questo nodo crea un minimo che non ha un effetto pratico sulla qualità del lavoro e sulla potenza di uscita. Aspetto esteriore i piatti sono puliti e gli spazi vuoti tra di loro non sono riempiti da nulla.

I motori che sono stati sottoposti a forti sollecitazioni hanno piastre del collettore sporche con tracce di polvere di grafite, stipato nelle scanalature e peggiorando le proprietà isolanti.

Le spazzole del motore vengono premute contro le piastre dalla forza delle molle. La grafite svanisce nel tempo. La sua asta si consuma lungo la lunghezza e la forza di pressione della molla diminuisce. Con l'indebolimento della pressione di contatto, il transitorio aumenta resistenza elettrica, che provoca scintille nel collettore.

Di conseguenza, inizia una maggiore usura delle spazzole e delle piastre del collettore in rame, che può causare guasti al motore.

Pertanto, è necessario controllare il meccanismo delle spazzole, ispezionare la pulizia delle superfici, la qualità delle spazzole, le condizioni di lavoro delle molle, l'assenza di scintille e l'aspetto di un fuoco a tutto tondo durante il funzionamento.

I contaminanti vengono rimossi con un panno morbido inumidito con una soluzione di alcol tecnico. Gli spazi tra i piatti vengono puliti con corvi di legno duro e non resinoso. Le spazzole vengono strofinate con tela smeriglio a grana fine.

Se sulle piastre del collettore compaiono buche o bruciature, il collettore viene sottoposto a lavorazione e lucidatura a un livello in cui tutte le irregolarità vengono eliminate.

Un gruppo spazzole ben montato non dovrebbe creare scintille durante il funzionamento.

Come verificare le condizioni dell'isolamento degli avvolgimenti rispetto all'alloggiamento

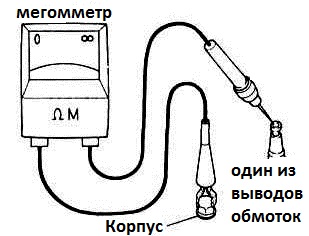

Per rilevare una violazione delle proprietà dielettriche dell'isolamento rispetto allo statore e al rotore, è necessario utilizzare un dispositivo appositamente progettato per questo scopo -.

Viene selezionato in base alla potenza e alla tensione di uscita.

Inizialmente, le estremità di misura sono collegate al terminale comune dei conduttori dell'avvolgimento e al bullone di messa a terra del corpo. Nel motore assemblato, il contatto elettrico tra gli alloggiamenti dello statore e del rotore viene creato tramite cuscinetti metallici.

Se la misurazione mostra un isolamento normale, questo è abbastanza. In caso contrario, tutti gli avvolgimenti vengono scollegati e viene ricercato un guasto di isolamento misurando e ispezionando i singoli circuiti.

Le ragioni delle cattive condizioni dell'isolamento possono essere diverse: dal danno meccanico allo strato vernice fili ad alta umidità all'interno della custodia. Pertanto, devono essere definiti con precisione. In alcuni casi è sufficiente asciugare bene gli avvolgimenti, mentre in altri è necessario cercare punti con graffi o rigature per escludere correnti di dispersione.

Nell'articolo ho parlato di come controllare, trovare e risolvere i problemi motori elettrici collettori, che si differenziano per il fatto di avere un gruppo spazzola-collettore. Ora ti dirò come controllare, risolvere e riparare un motore elettrico asincrono, che è il più affidabile e facile da produrre di tutti i tipi di motori. Sono meno comuni nella vita di tutti i giorni (in un compressore frigorifero o in una lavatrice), ma per questo spesso in un garage o in un'officina: nelle macchine utensili, nei compressori, ecc.

Riparare o controllare il motore elettrico asincrono fai-da-te non sarà difficile per la maggior parte delle persone. Il guasto più frequente motori a induzioneè l'usura dei cuscinetti, meno spesso la rottura o l'umidità degli avvolgimenti.

La maggior parte dei guasti può essere identificata da un'ispezione esterna.

Prima della connessione oppure se il motore non è stato utilizzato per molto tempo, è necessario verificarne la resistenza di isolamento con un megger. O se non c'è un elettricista familiare con un megaohmmetro, non fa male smontarlo e asciugare gli avvolgimenti dello statore per diversi giorni a scopo preventivo.

Prima di iniziare le riparazioni motore elettrico, è necessario verificare la presenza di tensione e la funzionalità degli avviatori magnetici, del relè termico, dei cavi di collegamento e dell'eventuale condensatore nel circuito.

Controllo del motore elettrico mediante ispezione esterna

Ispezione completa può essere effettuato solo dopo aver smontato il motore elettrico, ma non affrettarti a smontarlo immediatamente.

Tutti i lavori vengono eseguiti solo dopo lo spegnimento alimentazione, verificandone l'assenza sul motore elettrico e adottando misure per prevenirne l'accensione spontanea o errata. Se il dispositivo è collegato a una presa, è sufficiente rimuovere la spina da esso.

Se ci sono condensatori nel circuito, allora le loro conclusioni devono essere disattese.

Controllare prima di iniziare lo smontaggio:

- gioco nei cuscinetti. Leggi come controllare e sostituire i cuscinetti.

- Controllare la copertura della vernice sullo scafo. La vernice bruciata o scrostata in alcuni punti indica il riscaldamento del motore in questi luoghi. Prestare particolare attenzione alla posizione dei cuscinetti.

- Controlla le zampe fissaggio del motore elettrico e dell'albero insieme al suo collegamento con il meccanismo. Crepe o gambe rotte devono essere saldate.

Per esempio, al motore dal vecchio lavatrice ci sono tre conclusioni. La maggiore resistenza sarà tra due punti, inclusi 2 avvolgimenti, ad esempio 50 ohm. Se prendi la terza estremità rimanente, questa sarà la fine comune. Se misuri tra esso e la 2a estremità dell'avvolgimento di partenza, otterrai un valore di circa 30-35 ohm, e se tra esso e la 2a estremità dell'avvolgimento di lavoro, circa 15 ohm.

Nei motori a 380 volt, collegato secondo lo schema, sarà necessario smontare il circuito e suonare separatamente ciascuno dei tre avvolgimenti. La loro resistenza dovrebbe essere la stessa da 2 a 15 ohm con deviazioni non superiori al 5 percento.

Sicuramente bisogno di chiamare tutti gli avvolgimenti tra loro e sulla custodia. Se la resistenza non è grande all'infinito, allora c'è una rottura degli avvolgimenti tra loro o sulla cassa. Tali motori devono essere messi in riavvolgimento dell'avvolgimento.

Come controllare la resistenza di isolamento degli avvolgimenti del motore

Purtroppo, non posso controllare con un multimetro il valore della resistenza di isolamento degli avvolgimenti del motore, ciò richiede un megger da 1000 volt con una fonte di alimentazione separata. Il dispositivo è costoso, ma ce l'ha ogni elettricista al lavoro che deve collegare o riparare motori elettrici.

Quando si misura un filo del megaohmmetro è collegato al corpo in un luogo non verniciato e il secondo a sua volta a ciascun terminale dell'avvolgimento.  Quindi misurare la resistenza di isolamento tra tutti gli avvolgimenti. Se il valore è inferiore a 0,5 Megama, il motore deve essere asciugato.

Quindi misurare la resistenza di isolamento tra tutti gli avvolgimenti. Se il valore è inferiore a 0,5 Megama, il motore deve essere asciugato.

stai attento, per evitare danni elettro-shock non toccare i morsetti di misurazione durante le misurazioni.

Vengono prese tutte le misure solo su apparecchiature diseccitate e per una durata di almeno 2-3 minuti.

Come trovare un circuito di interturn

La più difficile è la ricerca di un circuito di interturn, in cui solo una parte dei giri di un avvolgimento è chiusa l'una all'altra. Non viene sempre rilevato durante un esame esterno, quindi, per questi scopi, viene utilizzato per motori a 380 Volt: un misuratore di induttanza. Tutti e tre gli avvolgimenti devono avere stesso valore. Con un circuito di interturn, l'avvolgimento danneggiato avrà un'induttanza minima.

Quando ero in pratica 16 anni fa nello stabilimento, gli elettricisti usavano una sfera del cuscinetto con un diametro di circa 10 millimetri per cercare i cortocircuiti da svolta a svolta in un motore asincrono da 10 kilowatt. Hanno estratto il rotore e collegato 3 fasi attraverso 3 trasformatori step-down agli avvolgimenti dello statore. Se tutto è in ordine, la palla si muove in un cerchio dello statore e, in presenza di un cortocircuito interturn, viene magnetizzata nel punto in cui si verifica.  Il controllo dovrebbe essere a breve termine e fai attenzione che la palla possa volare fuori!

Il controllo dovrebbe essere a breve termine e fai attenzione che la palla possa volare fuori!

Sono un elettricista da molto tempo e controllo i cortocircuiti da svolta a svolta, a meno che un motore a 380V non inizi a scaldarsi molto dopo 15-30 minuti di funzionamento. Ma prima di smontare, a motore acceso, controllo la quantità di corrente che consuma in tutte e tre le fasi. Dovrebbe essere lo stesso con una leggera correzione per gli errori di misurazione.

Contenuto relativo: