În sistemele cu această metodă de reglare, datorită prezenței histerezii și a semnalului de control limitat, valoarea reală a parametrului va fluctua întotdeauna periodic în raport cu valoarea setată, adică va exista întotdeauna o nepotrivire. Este posibil să creșteți ușor precizia de reglare prin reducerea histerezii de comutare, dar aceasta duce la o creștere a frecvenței de comutare a releului de ieșire și la o scădere a acesteia. ciclu de viață. Astfel, controlerele de acest tip sunt improprii pentru sarcini în care parametrul de control este foarte dinamic și în care este necesară menținerea precisă a valorii parametrului controlat. Posibilă aplicare a regulatoarelor de limită - obiecte cu inerție mare și cerințe scăzute pentru precizia controlului.

Controlul PID

Puteți îmbunătăți semnificativ acuratețea reglementării prin aplicarea legii PID (legea de reglementare proporțională-integrală-diferențială).

Pentru a implementa legea PID, sunt utilizate trei variabile principale:

P – banda proporțională, %;

I – timpul de integrare, s;

D este timpul de diferențiere, s.

Reglarea manuală a controlerului PID (determinarea valorilor parametrilor P, I, D), care asigură calitatea necesară a reglementării, este destul de complicată și este rar utilizată în practică. Controlerele PID din seria UT/UP asigură reglarea automată a parametrilor PID pentru un anumit proces de control, menținând în același timp posibilitatea de reglare manuală.

Proporţional

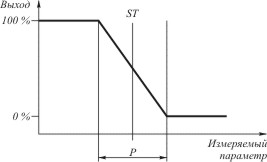

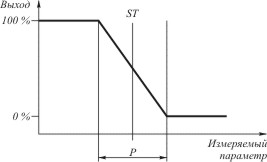

În banda proporțională, determinată de coeficientul P, semnalul de control se va modifica proporțional cu diferența dintre valoarea de referință și valoarea reală a parametrului (nepotrivire):

semnal de control = 100/P E,

unde E este nepotrivirea.

Coeficientul de proporționalitate (câștig) K este invers proporțional cu P:

Banda proporțională este determinată în raport cu valoarea de referință de control setată, iar în această bandă semnalul de control se schimbă de la 0 la 100%, adică dacă valoarea reală și valoarea de referință sunt egale, semnalul de ieșire va avea o valoare de 50%.

unde P este banda proporțională;

ST - set point de reglare.

De exemplu:

domeniul de măsurare 0…1000 °С;

punct de referință de control ST = 500 °С;

banda proporțională P = 5%, care este 50 °С (5% din 1000 °С);

la o valoare a temperaturii de 475 °C și mai jos, semnalul de control va avea o valoare de 100%; la 525 °C și peste - 0%. În intervalul 475…525 °C (în banda proporțională), semnalul de control se va schimba proporțional cu valoarea nepotrivirii cu un câștig de K = 100/P = 20.

Reducerea valorii benzii proporționale P crește răspunsul controlerului la nepotrivire, adică o nepotrivire mică va corespunde unei valori mai mari a semnalului de control. Dar, în același timp, datorită amplificării mari, procesul capătă un caracter oscilant în jurul valorii punctului de referință și nu se poate realiza o reglare precisă. Cu o creștere excesivă a benzii proporționale, controlerul va reacționa prea lent la nepotrivirea rezultată și nu va putea urmări dinamica procesului. Pentru a compensa aceste dezavantaje ale controlului proporțional, se introduce o caracteristică de timp suplimentară - componenta integrală.

componentă integrală

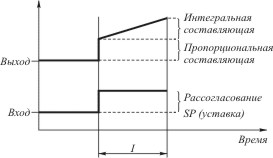

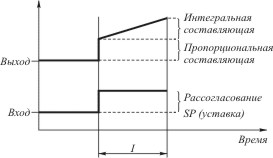

Este determinată de constanta de timp de integrare I, este o funcție de timp și oferă o modificare a câștigului (deplasarea benzii proporționale) într-o anumită perioadă de timp.

semnal de control = 100/P E + 1/I ∫ E dt.

După cum se poate observa din figură, dacă componenta proporțională a legii de control nu asigură o scădere a nepotrivirii, atunci componenta integrală începe să crească treptat câștigul în perioada I. După o perioadă de timp I, acest proces se repetă. Dacă nepotrivirea este mică (sau scade rapid), atunci câștigul nu crește și, dacă valoarea parametrului este egală cu setarea specificată, ia o valoare minimă. În acest sens, componenta integrală este denumită funcția de oprire automată a controlului. În cazul controlului PID, răspunsul în trepte al procesului va fi fluctuații care se diminuează treptat spre punctul de referință.

Termenul derivat

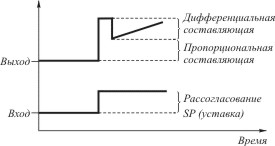

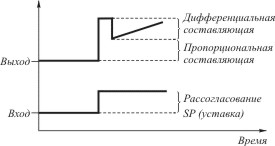

Multe obiecte de control sunt suficient de inerțiale, adică au o întârziere ca răspuns la acțiunea aplicată (timp mort) și continuă să răspundă după ce acțiunea de control este eliminată (timp de întârziere). Controloarele PID de pe astfel de obiecte vor întârzia întotdeauna pornirea/oprirea semnalului de control. Pentru a elimina acest efect, se introduce o componentă diferenţială, care este determinată de constanta de timp de diferenţiere D, şi se asigură implementarea completă a legii de control PID. Componenta diferențială este derivata în timp a nepotrivirii, adică este o funcție a ratei de modificare a parametrului de control. În cazul în care nepotrivirea devine valoare constantă, componenta diferenţială încetează să afecteze semnalul de control.

semnal de control = 100/P E + 1/I ∫ E dt + D d/dt E.

Odată cu introducerea componentei diferențiale, controlerul începe să ia în considerare timpul mort și timpul de întârziere, schimbând în prealabil semnalul de control. Acest lucru face posibilă reducerea semnificativă a fluctuațiilor procesului în jurul valorii punctului de referință și obținerea unei finalizari mai rapide a tranzitoriului.

Astfel, atunci când generează un semnal de control, regulatoarele PID iau în considerare caracteristicile obiectului de control însuși, adică. analizați nepotrivirea pentru amploarea, durata și rata schimbării. Cu alte cuvinte, controlerul PID „anticipează” reacția obiectului reglat la semnalul de control și începe să modifice acțiunea de control nu atunci când valoarea punctului de referință este atinsă, ci în avans.

La crearea diferitelor dispozitive de automatizare, sarcina este adesea de a furniza o anumită viteză de rotație a arborelui motorului, independent de sarcina curentă.

Nu este greu de observat că viteza de rotație a arborelui motorului depinde nu numai de tensiunea de pe motor, ci și de influențele externe necunoscute asupra motorului, cum ar fi forța de frecare variabilă, schimbarea sarcinii, temperatura, calitatea lubrifierii și alti factori. Prin urmare, sarcina de a asigura o anumită viteză de rotație a arborelui motorului este redusă la sarcina de a genera o astfel de tensiune pe motor care să asigure o anumită viteză de rotație a motorului, independent de influența factorilor externi aleatoriu.

Rezolvarea acestei probleme fără teorie control automat imposibil. Rezolvarea problemei consta in calcul si implementare Controler de viteză PID. Specialistii Dean-Soft au experienta in rezolvarea unor astfel de probleme.

Controlerul PID furnizează o viteză dată pe actuator (motor), independent de sarcina constantă sau care se schimbă lent care acționează asupra acestuia.

Controlerul PID este un controler proporțional-integral-diferențial. Controlerul PID este format, respectiv, din proporțional ( K p ), integrală ( K și / s ) și diferențial ( K d s ), fiecare dintre ele are propriul câștig (Fig. 1).

Orez. 1. Schema structurală a unui sistem de control cu un regulator PID.

Aici: s este operatorul Laplace (uneori denumit p ). Dacă facem abstracție de la transformările Laplace, atunci înregistrările K p, K și / s și K d s ar trebui luată doar ca o desemnare a verigii corespunzătoare și nu ca o expresie matematică. Și cu siguranță nu ar trebui să cauți sens s , pentru că, după cum sa spus deja, este un operator, nu o variabilă.

Într-un sistem PID, viteza reală V(t) motorul se măsoară folosind senzor.

La intrarea sistemului sosește valoarea de referință a vitezei V fund(t)în aceleași unități cu viteza reală.

Adăugător de feedback scade din semnalul de referință de viteză V fund (t) semnalul de viteză reală V(t)și generează un semnal de eroare e (t) la ieșire:

Semnalul de eroare este trimis către proporţional, integralăși diferenţial link-urile controlerului PID.

legătură proporţionalăînmulțește semnalul de eroare e cu un factor K pși generează un semnal de ieșire y p.

legătură integrală integrează semnalul e (t) în timp, se înmulțește cu un factor K șiși generează un semnal de ieșire y si.

legătură diferențială diferențiază semnalul de eroare în raport cu timpul e (t), înmulțind rezultatul cu numărul K dși modelarea semnalului de ieșire y d.

Acumulator controler PIDînsumează semnalele y p(t), y si(t)și y d(t)și generează un semnal de ieșire YT):

PWM și comutator de alimentare conceput pentru a transmite semnalul de ieșire calculat către motor YT).

Calculul coeficienților regulatorului PID

Nu este greu de observat că regulatorul PID este caracterizat de trei coeficienți K p, K șiși K d. Pentru a calcula acești coeficienți, este necesar să se cunoască parametrii obiectului de control, în acest caz motorul.

Structura și parametrii obiectului de control

Din punctul de vedere al teoriei controlului automat, motorul curent continuu aproximativ descris de: două legături aperiodice cu constantă de timp electrică T eși constanta de timp mecanică T m. Câștig motor total motor K(Fig. 2). De fapt, schema structurala motorul este mult mai complicat, dar acest lucru nu este atât de important pentru noi în acest caz.

Orez. 2. Schema structurală a motorului din punctul de vedere al teoriei controlului automat.

Funcția de transfer motor, scris în termenii operatorului Laplace s, următoarele:

Câștig motormotor K determină proporționalitatea dintre viteza de rotație a arborelui motor la ralanti și tensiunea aplicată la intrare. Pur și simplu, raportul este egal cu raportul turației în gol V xxși tensiunea nominală a motorului U n.

Tensiunea de pe motor în tehnologia cu microprocesor este stabilită în unități convenționale de tensiune, iar viteza este luată în unități convenționale de viteză.

Dacă se folosește un PWM de 7 biți pentru a genera tensiunea pe motor (vezi mai jos), atunci pentru a calcula motor K valoarea tensiunii nominale este de 128 de unități de tensiune convenționale.

viteza de mers în gol w xx, specificat în datele pașaportului motorului, ar trebui recitit în unități convenționale de viteză Vxx determinat de modul în care este implementat senzorul de viteză.

De exemplu, să presupunem că este utilizat un encoder incremental pentru măsurarea vitezei, situat pe arborele motorului și având 512 mărci pe rotație. Lăsați viteza în unități convenționale să fie măsurată ca număr de semne pe ciclu de calcul D t. Fie ciclul de calcul, obținut prin evaluarea performanței algoritmului, egal cu 0,001 sec. Lăsați motorul la ralanti w xx=5000 rpm.

Să traducem turația motorului în semne de senzor, obținem: 5000x512 = 2560000 mărci / min. Să transformăm minutele în cicluri de calcul:

Dacă parametrii motorului sunt necunoscuți, atunci turația de ralanti este determinată experimental. Pentru a face acest lucru, la ralanti, motorului i se aplică tensiune maximă și citirile sunt luate de la senzorul de viteză V xx.

Constanta de timp mecanica T m depinde de momentul de inerție al arborelui motorului, cutie de viteze, inerție dispozitiv executiv. De obicei, nu este posibil să-i calculăm valoarea analitic. Prin urmare, se măsoară experimental.

Pentru a face acest lucru, tensiunea maximă este aplicată brusc motorului la sarcina sa nominală și procesul tranzitoriu de schimbare a vitezei este eliminat. V(t).

Viteza este luată de la senzorul de viteză la momente discrete, înregistrată în memoria RAM a microprocesorului și apoi transferată pe un computer personal. Computerul personal reconstruiește graficul schimbării vitezei V(t)(Fig. 3).

|

Orez. 3. Proces tranzitoriu într-un motor DC.

Conform graficului tranzitoriu, este posibil să se determine, în primul rând, viteza de ralanti V xx, iar în al doilea rând, timpul de reglementare t p. Timpul de control este determinat de timpul de sfârșit al procesului tranzitoriu (timpul în care curba tranzitorie diferă cu mai puțin de 1% față de valoarea de regim staționar).

Dacă neglijăm influența mică a constantei de timp electrice T e, de obicei cu un ordin de mărime mai mic decât constanta de timp mecanică T m, atunci procesul tranzitoriu într-un motor de curent continuu poate fi considerat aperiodic cu o constantă T m.

Se știe că timpul unui proces tranzitoriu aperiodic este de cinci ori mai mare decât constanta sa de timp. Acestea.:

Prin urmare, pentru cazul nostru obținem:

În cazul nostru, timpul de control t p, judecând după grafic, este egal cu 1,5 sec. Apoi constanta de timp mecanică T m= 1,5/5 = 0,3 sec.

Astfel, după ce am trasat graficul procesului tranzitoriu, găsim constanta de timp mecanică T m.

Constanta de timp electricaT e determină inerția magnetizării armăturii motorului și este egal cu raportul dintre inductanța armăturii motorului și rezistența înfășurării sale:

În practică, parametrii inductanței armăturii sunt greu de măsurat și apoi iau constanta de timp electrică cu un ordin de mărime mai mică decât constanta de timp mecanică:

Acest lucru este valabil pentru majoritatea motoarelor.

Calculul coeficienților regulatorului PID.

Pentru a calcula coeficienții controlerului PID, ar trebui să se rezolve problema inversă a dinamicii. Pentru a face acest lucru, facem abstracție de la controlerul PID. Vom presupune că structura controlerului, i.e. funcția sa de transfer W p(s) , ne este necunoscut. Pentru aceasta, funcția de transfer a obiectului de control este cunoscută Wdv(e)(Fig. 4).

Orez. 4. Schema inițială pentru calcularea controlerului pentru un motor de curent continuu.

Scriem funcția de transfer a sistemului închis W s (s):

Să stabilim ce proces tranzitoriu din sistem ni s-ar potrivi? Suntem destul de mulțumiți de procesul tranzitoriu aperiodic din sistem. Acesta este modul în care sistemul ar trebui să răspundă la schimbările de viteză și sarcină.

Lăsați constanta de timp dorită a tranzitoriului T va fi aproximativ egală T m. Acestea. funcția de transfer a sistemului dorit w(s) este egal cu:

Să echivalăm funcția de transfer a sistemului închis cu funcția de transfer a sistemului dorit:

Prin simple transformări matematice, exprimăm de aici expresia pentru funcția de transfer a controlerului W p(e):

Înlocuiți valoarea W motor(e):

Să introducem coeficienții:

Primim:

Nu este greu de văzut că tocmai am obținut coeficientul C 1 , coeficient înainte de legătura integrală DIN 2 și coeficientul din fața verigii de diferențiere C 3 . Acestea. avem structura clasică de controler PID cu parametri K p=DIN 1 , K și=C 2 și K d=C 3 :

Implementarea unui controler PID pe un microprocesor digital

Sistemele cu controlere PID sunt implementate în prezent doar digital, iar calculul legilor de control este realizat de microprocesoare ieftine din seria AVR sau MCS -51. Rețineți că microprocesoarele sunt întregi și nu acceptă operații în virgulă mobilă. Acest lucru necesită ca programatorul să adapteze algoritmii în consecință.

Într-un sistem PID, viteza motorului este măsurată cu ajutorul unui senzor. Viteza reală este măsurată în unități condiționale întregi de viteză. De obicei, unitățile convenționale de viteză sunt selectate în așa fel încât viteza în c.u. modificată în intervalul de la -127 la 127 (un octet), în cazuri extreme de la -15 la 15 (viteza este luată cu o marjă). Dar, în orice caz, numărul de trepte de viteză nu trebuie să fie mai mic decât numărul necesar de viteze.

Viteza poate fi măsurată de următorii senzori:

Viteza specificată este introdusă în sistemîn aceleaşi unităţi convenţionale ca viteza reală. Viteza setată este de obicei transmisă de la un procesor de control de nivel superior sau un computer personal și stocată în celulele de memorie corespunzătoare ale microprocesorului.

Adăugător de feedback scade din viteza setata V fund viteza reala Vși primește așa-numitul semnal de eroare e:

Având în vedere că viteza V fundși V sunt numere întregi în intervalul de la -127 la 127, această operație este implementată destul de simplu pe un microprocesor cu numere întregi. Ar trebui să se asigure că rezultatul. Dacă e<-127 , то e =127, а если e >12 7, atunci e = 127.

Semnal de eroare e intră în intrarea controlerului PID, adică pe o legătură proporțională, integrală și diferențială.

legătură proporţională generează un semnal de ieșire y p prin înmulțirea semnalului de eroare instantanee cu un factor K p.

Coeficient K p de obicei reprezintă o valoare non-întreg între 0,5 și 2. Prin urmare, pentru a înmulți un număr întreg de un octet e pentru acest coeficient utilizați tabelul K P,i, care se calculează în avans:

pentru i =-127...127În plus, numerele din tabel iau în considerare restricția rezultatului, care ar trebui să se dovedească, de asemenea, a fi de un octet, fără a depăși valoarea 127. Adică, dacă rezultatul înmulțirii este mai mare de 127, atunci luați-l egal cu 127, iar dacă este mai mic de -127, atunci luați-l egal cu -127 .

Programatorii ar trebui să înțeleagă că procesorul ia în considerare un număr semnat i ca index de tabel nesemnat, astfel încât elementele de tabel cu indecși de la -128 la -1 vor fi de fapt în intervalul de index de la 128 la 255.

Apoi, înmulțirea cu coeficient K pînlocuit cu selecția elementelor de tabel K P,i cu index e:

Tabelul este de obicei calculat pe un computer personal și introdus în memoria microprocesorului.

legătură integrală generează un semnal de ieșire y si prin integrarea semnalului de eroare e prin timp și înmulțirea cu un coeficient K și.

Aici: T- timpul de la începerea lucrului.

Microprocesorul digital calculează integrala prin integrare treptat cu un pas egal cu ciclul de ceas al temporizatorului D t. Astfel, pentru cazul discret, formula se înlocuiește cu:

Aici k este numărul de cicluri de calcul care au trecut de la începutul lucrului.

Luați în considerare suma tuturor ek. Practic, este doar suma tuturor valorilor e, primite la fiecare ciclu. Această sumă se numește sumă integrală. S (a nu se confunda cu s - operatorul Laplace). Suma integrală este implementată ca o variabilă globală și este mărită la fiecare ciclu cu valoarea curentă a semnalului de eroare e:

La calcularea controlerului PID, coeficientul K și de obicei între 0,05 și 2. Ciclul de calcul D t variază de la 0,0001 la 0,002 sec. Astfel, coeficientul K și D t este de la 5·10 -6 la 4·10 - 3 . pentru că acest coeficient este mult mai mic decât 1, atunci se pune problema înmulțirii întregului cu el, deoarece după înmulțire va fi întotdeauna zero.

Pentru a rezolva această problemă, să încercăm să înmulțim coeficientul K și D t pentru un număr mare A , și împărțiți suma integrală la același număr:

Indicați produsul K și D t · A prin coeficient B :

Să alegem un număr A , un multiplu de 256 X la raport B a fost în intervalul de la 0,05 la 5.

Pentru a calcula raportul S/A , extindeți semnul numărului S :

implementați calculul pe 16 biți S, dacă A =256;

implementați calculul pe 24 de biți S, dacă A =256 2 ;

implementați calculul pe 32 de biți S, dacă A =256 3 .

Nu este greu de implementat adăugarea la un număr semnat de 16, 24 sau 32 de biți S număr semnat pe 8 biți e. Nu uita că dacă e Dacă este pozitiv, atunci extensia de semn va umple biții de ordin înalt cu zerouri, iar dacă este negativ, atunci biții de ordin înalt vor fi umpluți cu unu. Pentru a limita acumularea sumei integrale, implementăm o limită superioară și inferioară. Acest lucru se face de obicei după cum urmează: dacă bitul cel mai semnificativ (semn) nu este egal cu penultimul bit, atunci creșterea sumei integrale ar trebui suspendată.

Amintiți-vă că împărțirea oricărui număr la numărul 256 X este echivalent cu o deplasare la dreapta prin X octeți la dreapta. Să folosim această regulă. Luați doar octetul înalt al sumei integrale S : în cazul unui număr de 16 biți, aceasta este echivalentă cu o deplasare cu un octet, în cazul unei numărări de 24 de biți - cu doi octeți, în cazul unei numărări de 32 de biți - cu trei octeți.

În acest fel:

Unde: S mai batran- octet mare al numărului S .

Înmulțirea cu un factor B implementează sub formă de tabel B i, similar cu calculul coeficientului legăturii proporționale:

legătură diferențială

Circuitul derivat calculează semnalul de ieșire y d - e 0 implementăm sub formă de tabel C i, ca și în calculul legăturii proporționale:

Acumulator controler PID

Adunatorul după controlerul PID adaugă valorile instantanee ale semnalelor y p, y siși y dși generează un semnal de ieșire y:

Când însumați, ar trebui să vă asigurați că rezultatul este în intervalul de la -127 la +127, implementând, de exemplu, o însumare pe 16 biți. Dacă rezultatul este mai mare decât 127, ar trebui luat egal cu 127, iar dacă este mai mic de -127, atunci egal cu -127.

Semnalul PWM este generat automat de microprocesoarele AVR. Un microprocesor este capabil să genereze până la 3 semnale hardware PWM. În plus, semnalul PWM poate fi generat programatic prin temporizator.

Este convenabil să formați un PWM pe 7 biți. În acest caz, întrerupătorul de alimentare de control poate fi conectat conform diagramei prezentate în Fig. patru.

Orez. 4. Modul de conectare a comutatorului de alimentare la ieșirea PWM.

Înalt (semn) din rezultat y ieșire prin orice pin I/O către una dintre intrările comutatorului de alimentare, iar restul de 7 biți (ultimul bit este setat la zero) fără nicio conversie pot fi încărcați în registrul de formare a tăieturii PWM.

Să demonstrăm.

Q.E.D.

Puteți îmbunătăți semnificativ acuratețea reglementării prin aplicarea legii PID (legea de reglementare proporțională-integrală-diferențială).

Pentru a implementa legea PID, sunt utilizate trei variabile principale:

P – banda proporțională, %;

I – timpul de integrare, s;

D este timpul de diferențiere, s.

Reglarea manuală a controlerului PID (determinarea valorilor parametrilor P, I, D), care asigură calitatea necesară a reglementării, este destul de complicată și este rar utilizată în practică. Controlerele PID din seria UT/UP oferă reglarea automată a parametrilor PID pentru un anumit proces de control, menținând în același timp posibilitatea de reglare manuală.

Proporţional

În banda proporțională, determinată de coeficientul P, semnalul de control se va modifica proporțional cu diferența dintre valoarea de referință și valoarea reală a parametrului (nepotrivire):

semnal de control = 100/P E,

unde E este nepotrivirea.

Coeficientul de proporționalitate (câștig) K este invers proporțional cu P:

Banda proporțională este determinată în raport cu valoarea de referință de control setată, iar în această bandă semnalul de control se modifică de la 0 la 100%, adică dacă valoarea reală și valoarea de referință sunt egale, semnalul de ieșire va avea o valoare de 50%.

unde P este banda proporțională;

ST - set point de reglare.

De exemplu:

domeniul de măsurare 0…1000 °С;

punct de referință de control ST = 500 °С;

banda proporțională P = 5%, care este 50 °С (5% din 1000 °С);

la o valoare a temperaturii de 475 °C și mai jos, semnalul de control va avea o valoare de 100%; la 525 °C și peste - 0%. În intervalul 475…525 °C (în banda proporțională), semnalul de control se va schimba proporțional cu valoarea nepotrivirii cu un câștig de K = 100/P = 20.

Reducerea valorii benzii proporționale P crește răspunsul controlerului la nepotrivire, adică o nepotrivire mică va corespunde unei valori mai mari a semnalului de control. Dar, în același timp, datorită câștigului mare, procesul capătă un caracter oscilator în jurul valorii punctului de referință și nu se poate realiza un control precis. Cu o creștere excesivă a benzii proporționale, controlerul va reacționa prea lent la nepotrivirea rezultată și nu va putea urmări dinamica procesului. Pentru a compensa aceste dezavantaje ale controlului proporțional, se introduce o caracteristică de timp suplimentară - componenta integrală.

componentă integrală

Este determinată de constanta de timp de integrare I, este o funcție de timp și oferă o modificare a câștigului (deplasarea benzii proporționale) într-o anumită perioadă de timp.

semnal de control = 100/P E + 1/I ∫ E dt.

După cum se poate observa din figură, dacă componenta proporțională a legii de control nu asigură o scădere a nepotrivirii, atunci componenta integrală începe să crească treptat câștigul în perioada I. După o perioadă de timp I, acest proces se repetă. Dacă nepotrivirea este mică (sau scade rapid), atunci câștigul nu crește și, dacă valoarea parametrului este egală cu setarea specificată, ia o valoare minimă. În acest sens, componenta integrală este denumită funcția de oprire automată a controlului. În cazul controlului PID, răspunsul în trepte al procesului va fi fluctuații care se diminuează treptat spre punctul de referință.

Termenul derivat

Multe obiecte de control sunt destul de inerțiale, adică au o întârziere ca răspuns la acțiunea aplicată (timp mort) și continuă să răspundă după ce acțiunea de control este eliminată (timp de întârziere). Controloarele PID de pe astfel de obiecte vor întârzia întotdeauna pornirea/oprirea semnalului de control. Pentru a elimina acest efect, se introduce o componentă diferenţială, care este determinată de constanta de timp de diferenţiere D, şi se asigură implementarea completă a legii de control PID. Componenta diferențială este derivata în timp a nepotrivirii, adică este o funcție a ratei de modificare a parametrului de control. În cazul în care nepotrivirea devine o valoare constantă, componenta diferenţială încetează să afecteze semnalul de control.

semnal de control = 100/P E + 1/I ∫ E dt + D d/dt E.

Odată cu introducerea componentei diferențiale, controlerul începe să ia în considerare timpul mort și timpul de întârziere, schimbând în prealabil semnalul de control. Acest lucru face posibilă reducerea semnificativă a fluctuațiilor procesului în jurul valorii punctului de referință și obținerea unei finalizari mai rapide a tranzitoriului.

Astfel, atunci când generează un semnal de control, regulatoarele PID iau în considerare caracteristicile obiectului de control însuși, adică. analizați nepotrivirea pentru amploarea, durata și rata schimbării. Cu alte cuvinte, controlerul PID „anticipează” reacția obiectului reglat la semnalul de control și începe să modifice acțiunea de control nu atunci când valoarea punctului de referință este atinsă, ci în avans.

5. Funcția de transfer a cărei legătură este reprezentată: K (p) \u003d K / Tr