Las modificaciones de los motores eléctricos difieren entre sí, así como sus defectos. No todas las fallas se pueden diagnosticar con un probador, pero en la mayoría de los casos es muy posible.

Las reparaciones comienzan con una inspección visual: si hay piezas dañadas, si el motor eléctrico está inundado de agua, si huele a aislamiento quemado, etc. El devanado de un motor de inducción puede quemarse debido a un cortocircuito entre dos vueltas adyacentes. La unidad se sobrecalienta debido a sobrecargas, la aparición de altas corrientes.

A menudo, los devanados quemados son visibles durante la inspección visual, en cuyo caso cualquier medida será superflua. Cuando no hay posibilidad de una solución, debe quitar y reemplazar los devanados por otros nuevos. A veces es necesario revisar el motor con más cuidado.

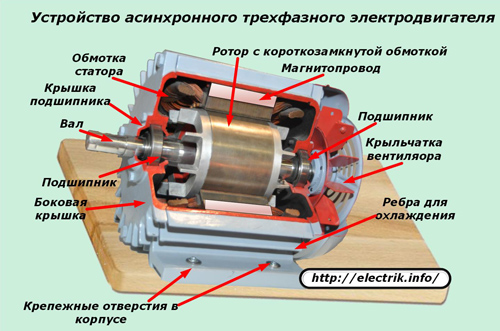

Primero debe estudiar la configuración del motor, por ejemplo, qué devanados se utilizan. Todas las máquinas rotativas tienen dos partes: el estator y el rotor.

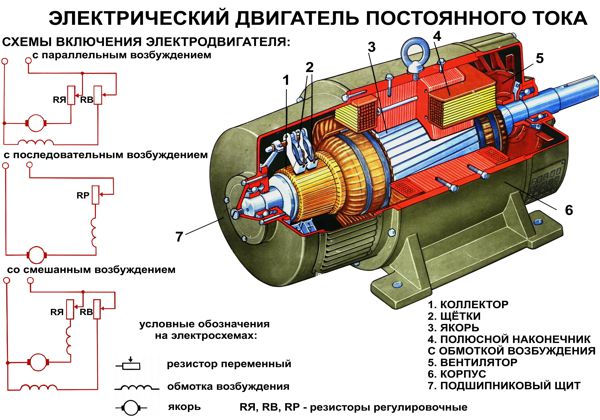

en motores electricos corriente continua existen:

- devanado de excitación, que es importante para la producción campo magnético. Te permite convertir energía de mecánica a eléctrica y viceversa;

- devanado del inducido que lleva la carga de corriente y regula la corriente alterna para reducir las pérdidas de Foucault.

Motor corriente alterna generalmente consta de dos partes:

- un estator que tiene una bobina para generar un campo magnético giratorio;

- un rotor unido al eje de salida y diseñado para producir un segundo campo magnético giratorio.

¿Cómo verificar la integridad de los devanados del motor?

Usando un multímetro y algunas herramientas a mano, puede verificar:

- motores asíncronos monofásicos, trifásicos;

- motores eléctricos colectores de corriente continua, alterna;

- Motores asíncronos de jaula de ardilla, rotor de fase.

Prueba de devanado de bobina

Hay una prueba simple que se utiliza para comprobar el estado de la bobina del motor. Para ello medir la resistencia de los devanados, que varía según la longitud, el grosor y el material del hilo. Si la resistencia es demasiado baja, esto indica cortocircuito aislamiento entre vueltas.

Puedes usar un multímetro, pero es mejor verificarlo con un megóhmetro porque usa más Alto voltaje al comprobar la resistencia. Esto elimina las lecturas falsas causadas por la inductancia de la bobina del motor.

La prueba muestra la calidad del aislamiento del cable, que está determinada por la resistencia de la parte medida del sistema. Los resultados obtenidos se comparan con los datos tabulados de resistencias de aislamiento de cables admisibles hasta 1 kV, establecidos en las normas de instalaciones eléctricas (PUE). En función de los resultados de la comprobación, se puede predecir un fallo antes de que suceda realmente. Esto permite que el taller de producción repare o reemplace el equipo durante la operación.

En el video se puede ver cómo se verifica la bobina del motor con un multímetro:

Diagnóstico de anclaje

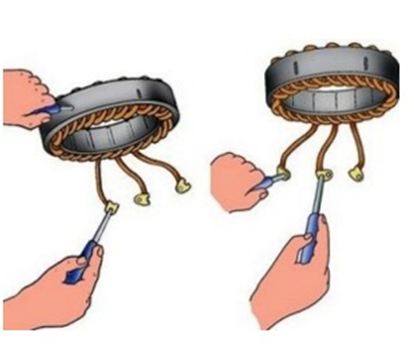

También puede verificar el estado del motor eléctrico utilizando un probador de armadura digital especial E236. Para ello, se coloca un ancla en el prisma del dispositivo, que luego se conecta a la red.

El proceso de diagnóstico incluye los siguientes pasos:

- tener una hoja de sierra para metales paralela a la ranura de la pieza en estudio;

- sosteniendo el metal con una mano, gire lentamente el ancla con la otra.

En presencia de un cortocircuito entre espiras, la red cercana a la ranura comenzará a vibrar y será atraída por el mecanismo.

En el video se muestra una demostración visual de cómo verificar el ancla:

Cómo hacer sonar el motor eléctrico en el soporte.

Para hacer sonar rápidamente una interrupción en los circuitos del motor, puede usar un puesto de trabajo con una fuente de CC, un inversor, un voltímetro digital, un comparador de voltaje, un indicador luminoso y un zumbador de interrupción.

En él, puede determinar el circuito entre vueltas.

Conclusión

No siempre es posible comprar costosos dispositivos especiales. Por ello, es importante saber comprobar el motor con un simple multímetro, un aparato de medición eléctrica muy necesario en el hogar. Reemplaza muchas de las herramientas separadas necesarias para probar circuitos.

Puede ver la lección en video sobre cómo verificar si el estator se rompe aquí:

No todas las casas tienen electrodomésticos costosos para propósitos especiales. Por lo tanto, debe saber cómo hacer sonar un motor eléctrico con un multímetro: como regla general, dicho aparato debe estar en casa.

Los motores eléctricos vienen en varias modificaciones, sus fallas también difieren. No todas las averías se pueden diagnosticar con un probador convencional, pero la gran mayoría son bastante reales.

Cualquier reparación comienza con una inspección visual: si hay piezas rotas, si el motor está inundado, si huele a aislamiento quemado y mucho más. A menudo, los devanados quemados son visibles a simple vista, en cuyo caso cualquier medida será superflua: dicho aparato se envía inmediatamente para rebobinar. Pero a veces se requiere una verificación más exhaustiva.

- Asíncrono regular

- Para tres fases

- bifásico

- Otros modelos

Asíncrono regular

Los motores eléctricos asíncronos se utilizan con mayor frecuencia en las dos versiones más comunes: trifásica y bifásica. Cada uno de estos modelos tiene sus propios matices que deben abordarse.

Para tres fases

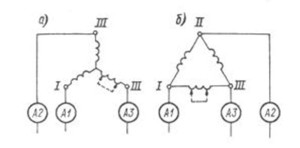

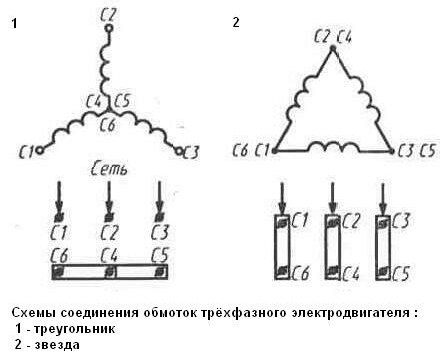

Cualquier unidad, incluso la más compleja, tiene solo dos fallas: la falta de contacto donde debería estar y su presencia en el lugar donde no debería estar. Un motor de CA, trifásico, consta de tres bobinas conectadas en estrella o en triángulo. El desempeño de tal máquina eléctrica depende de bobinado correcto, contactos fiables y aislamiento de alta calidad.

En ausencia de un megóhmetro, no será posible verificar cualitativamente el cortocircuito al caso, pero aún es aproximadamente posible. Para hacer esto, debe configurar los valores de medición de resistencia en el dispositivo al máximo: megaohmios. Por supuesto, esto no es 500 o 1000 voltios, sin embargo, con una tierra "sorda", será visible incluso con bajo voltaje.

Asegúrese de que el motor esté desenergizado: un intento de medir la resistencia en el circuito conectado a la electricidad. red dañará el dispositivo. Es necesaria una calibración adicional: coloque la flecha en la posición cero (con las sondas cerradas).

Antes de cualquier medición de resistencia, es importante conectar brevemente las sondas entre sí para asegurarse de que el dispositivo funciona y también que todas las configuraciones están configuradas correctamente.

Conectamos una de las sondas a la carcasa del motor. Nos aseguramos de que haya un contacto conectando otro contacto del ohmímetro a la caja y observando las lecturas del dispositivo. Si todo está bien, con esta sonda tocamos alternativamente la salida de cada una de las tres fases. Con un buen aislamiento, dicha prueba debería revelar una resistencia muy alta: cientos o incluso miles de megaohmios.

Alguien puede objetar que, de acuerdo con las reglas, la resistencia de aislamiento no es superior a 0,5 MΩ. Esto es cierto en relación con un megóhmetro con una fuente de alimentación de al menos 500 V. Hacemos mediciones con un probador convencional con baterías que tienen un EMF de no más de 9V. ¿Y a qué voltaje funcionará nuestro motor? Por lo tanto, a 380 o 220 voltios, debe comprender esta diferencia y recordar que, según la ley de Ohm, el valor de la resistencia también depende del voltaje.

En la siguiente etapa, verificamos la integridad de cada uno de los tres devanados. Para ello, basta con anillar los tres extremos que salen al boro el. motor. Todavía no tenemos la tarea de realizar mediciones serias: si el devanado está abierto, ¿de qué sirve verificar otra cosa? Es necesario eliminar este daño y solo luego seguir adelante.

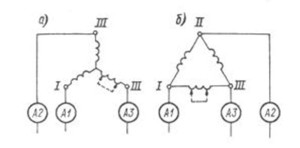

Ahora puede intentar determinar los giros en cortocircuito. A veces se puede ver visualmente. Si no, lo definimos de otra manera. Con un devanado en cortocircuito, habrá un consumo de corriente asimétrico de el. redes Cuando se conecta con una "estrella", si el devanado A3 está dañado, el amperímetro determinará el valor aumentado en el circuito A3, como se puede ver en la figura. Si tenemos un "triángulo", el mayor valor estará en A1 y A3, los extremos conectados a la sección defectuosa.

Ahora puede intentar determinar los giros en cortocircuito. A veces se puede ver visualmente. Si no, lo definimos de otra manera. Con un devanado en cortocircuito, habrá un consumo de corriente asimétrico de el. redes Cuando se conecta con una "estrella", si el devanado A3 está dañado, el amperímetro determinará el valor aumentado en el circuito A3, como se puede ver en la figura. Si tenemos un "triángulo", el mayor valor estará en A1 y A3, los extremos conectados a la sección defectuosa.

bifásico

Un motor eléctrico con dos bobinas se denomina más a menudo monofásico, ya que está conectado a un motor eléctrico convencional. redes Con un ohmímetro, debe hacer sonar el motor de arranque y devanado de trabajo. La resistencia inicial es 1,5 veces mayor que la de trabajo; es necesario aprovechar esto.

Un motor eléctrico con dos bobinas se denomina más a menudo monofásico, ya que está conectado a un motor eléctrico convencional. redes Con un ohmímetro, debe hacer sonar el motor de arranque y devanado de trabajo. La resistencia inicial es 1,5 veces mayor que la de trabajo; es necesario aprovechar esto.

Tome una lavadora antigua como ejemplo. Su motor monofásico tiene tres salidas. La mayor resistencia entre los extremos indica que se trata de dos bobinas conectadas en serie. Queda por encontrar el punto medio con un ohmímetro; de esta manera, los extremos de cada una de las bobinas se determinarán por separado.

No se olvide de la resistencia al caso, no debe haber una avería. Si la resistencia es pequeña, entonces se debe rebobinar el estator. Aún así, si existe tal oportunidad, es mejor hacer tal medición con un megaohmímetro, con un voltaje de 500 o 1000 voltios.

Otros modelos

Colector monofásico el. Los motores también se pueden medir usando el dispositivo.

- Con un dispositivo encendido por unidades de ohmios, medimos la resistencia de las laminillas del colector en pares. Los datos recibidos deben ser los mismos.

- Ahora medimos la resistencia entre el colector y el cuerpo del inducido. Debe tender al infinito.

- El siguiente paso es verificar el devanado del estator de un dispositivo monofásico.

- Como hicimos con la armadura, medimos la resistencia entre los terminales y la carcasa del estator. Debe ser lo más grande posible.

El cortocircuito entre vueltas no se puede determinar con un dispositivo convencional. Se puede detectar con un dispositivo especial diseñado para encontrar fallas de armadura.

Un motor DC es un complejo eléctrico coche. La resistencia de los polos de excitación y adicionales es baja, por lo que se verifican con un microohmímetro o con un doble puente.

La armadura se puede medir con un método especial de voltímetro-amperímetro. Para ello, utilice una sonda con muelles y buen aislamiento.

Los cepillos se quitan del ancla, un bajo presión constante 4-6 voltios. El milivoltímetro mide la caída de voltaje entre estas placas. La resistencia se calcula según la fórmula: R=U*10 -3 /I. De la misma manera, se mide el valor en otras placas. Deben diferir entre sí en no más del 10%.

La mayoría de los fallos de funcionamiento que se producen en el correo electrónico. Los motores se diagnostican con un multímetro convencional. Sin embargo, para un diagnóstico más serio de la salud de los aparatos, se utilizan aparatos especiales que son demasiado caros para uso doméstico, pero teniendo los conocimientos y la experiencia suficientes, a veces se puede prescindir de ellos.

En este artículo quiero hablar sobre cómo detectar Funcionamiento defectuoso en el circuito de alimentación motor trifasico y cómo comprobar el motor en sí.

Comencemos en orden.

1. Lo primero que debe hacer es comprobar la presencia de tensión en el disyuntor (AB) o en el arrancador magnético , es decir. ¿Hay voltaje proveniente de la fuente de alimentación? Puede comprobar el voltaje conlámpara de control , voltímetro o probador eléctrico donde hay un voltímetro. No aconsejo usar un indicador de voltaje, porque. Determinará la presencia del voltaje de entrada, pero la ausencia de cero no lo es.

2. Compruébalo tú mismo cortacircuitos y arrancador magnético para servicio. Mida el voltaje en los contactos de entrada de ambos dispositivos, y luego en la salida (la máquina debe estar encendida y el botón "Inicio" presionado si está interruptor magnético) yendo al motor eléctrico. si es defectuoso cortacircuitos(sin voltaje), luego reemplácelo con un voltaje similar (220 o 380 V) y una intensidad de corriente (A). Si no hay voltaje en los contactos de salida del arrancador magnético, lo más probable es que las placas de contacto estén quemadas. Si es posible, reemplácelos, si no, reemplace todo el motor de arranque por uno similar.

Culpa: El arrancador magnético no funciona.

Verifique el voltaje en los contactos de la bobina de arranque. Cabe recordar que las bobinas son de 220V y 380V.

Si no hay voltaje, reemplace la bobina o el motor de arranque. Si se aplica voltaje, entonces es necesario "hacer sonar" la bobina para la integridad del devanado. Esto se puede hacer con la ayuda de un probador eléctrico (zumbador) o un taladro eléctrico.

Verificamos la capacidad de servicio y la integridad de los botones "Inicio" y "Parada".

Diagrama de conexión de botones:

3. Compruebe la integridad del cable eléctrico (cable) va al motor eléctrico.

También puede verificar con una lámpara de prueba o un voltímetro. Apagamos la máquina (AB), desconectamos los cables del motor eléctrico. Luego encendemos la máquina y verificamos la presencia de voltaje en los cables. ¡Cuidado, trabajo estresante!

Si existe la posibilidad de que haya ocurrido un cortocircuito en el cable (soldadura y rotura de cables), entonces es necesario verificar si los cables tienen un cortocircuito entre sí. Apagamos la máquina, desconectamos los cables del motor eléctrico. Con la ayuda de un probador eléctrico (zumbador) o un freno eléctrico, verificamos los cables a su vez en busca de un cortocircuito entre sí.

4. Comprobamos la integridad de los devanados del propio motor eléctrico.

Apague la fuente de alimentación (automático).

Es mejor desconectar los cables de alimentación del motor eléctrico.

En su La vida cotidiana constantemente nos enfrentamos a diferentes electrodomésticos que nos facilitan mucho el trabajo. Casi todos ellos tienen en su diseño un motor alimentado por electricidad para realizar un trabajo determinado.

A veces, por diversas razones, funciona mal. Tenemos que determinar su rendimiento, identificar y eliminar averías.

Cómo funciona un motor eléctrico

Hagamos inmediatamente una reserva que no recurriremos a complejos. descripciones técnicas y fórmulas, pero intentaremos utilizar esquemas y terminología simplificados. También tenemos en cuenta que el trabajo con motores eléctricos en instalaciones eléctricas es peligroso. Se les permite personal capacitado y capacitado.

Atención: ¡La auto reparación del motor eléctrico por parte de trabajadores no calificados puede terminar trágicamente!

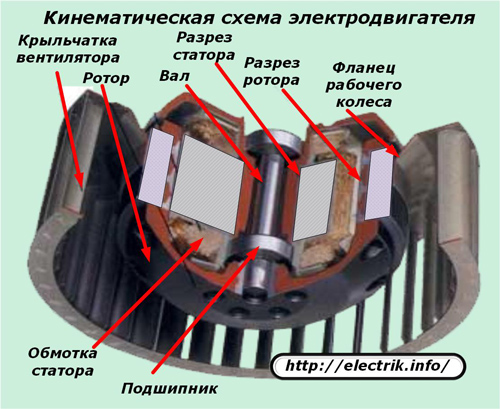

esquema cinemático

De acuerdo con el diseño mecánico, cualquier motor eléctrico puede representarse como compuesto de solo dos partes:

1. permanentemente fijo, que se llama estator y está unido al cuerpo de la máquina, mecanismo o sostenido en las manos, como en un taladro, punzón y dispositivos similares;

2. móvil - un rotor que hace movimiento rotatorio transmitido al actuador.

Ambas mitades están completamente separadas entre sí, pero están en contacto a través de cojinetes. En ningún otro lugar y en ningún otro lugar se ponen en contacto de forma puramente mecánica. El rotor se inserta dentro del estator y gira con total libertad en él.

Esta capacidad de rotación debe evaluarse en primer lugar a la hora de analizar el rendimiento de cualquier máquina eléctrica.

Para comprobar la rotación necesitas:

1. elimine completamente el voltaje del circuito de alimentación;

2. intente girar manualmente el rotor.

La primera acción es requisito necesario reglas de seguridad, y el segundo - una prueba técnica.

A menudo es difícil estimar la rotación debido a la transmisión conectada. Por ejemplo, el rotor del motor de una aspiradora en funcionamiento es bastante fácil de girar con un movimiento manual. Para girar el eje del punzón de trabajo, deberá hacer un esfuerzo. No funcionará en absoluto desplazar el eje de un motor conectado a través de un engranaje helicoidal debido a las características de diseño de este mecanismo.

Por estos motivos, la evaluación del giro del rotor en el estator se realiza con el accionamiento apagado y se analiza la calidad de los rodamientos. El movimiento puede verse obstaculizado por:

desgaste de las almohadillas deslizantes;

falta de lubricación en rodamientos o su incorrecta aplicación. Por ejemplo, la grasa común, que a menudo está llena de cojinetes de bolas, se espesa con el frío y puede provocar un arranque deficiente del motor;

entrada de suciedad u objetos extraños entre las partes móviles y estacionarias.

El ruido durante el funcionamiento del motor es creado por cojinetes defectuosos y rotos con juego aumentado. Para su rápida evaluación, basta con agitar el rotor con respecto a la parte estacionaria, creando cargas variables en un plano vertical e intente empujarlo hacia adentro y hacia afuera a lo largo del eje. En muchos modelos, se considera aceptable una ligera holgura.

Si el rotor gira libremente y los cojinetes funcionan bien, entonces debe buscar un mal funcionamiento en los circuitos electromagnéticos.

Diagrama de cableado

Para que cualquier motor funcione, se deben cumplir dos condiciones:

1. aplicar la tensión nominal a su devanado (o devanados para modelos multifásicos);

2. Los circuitos eléctricos y magnéticos deben estar en buen estado.

Dónde comprobar la tensión de alimentación del motor

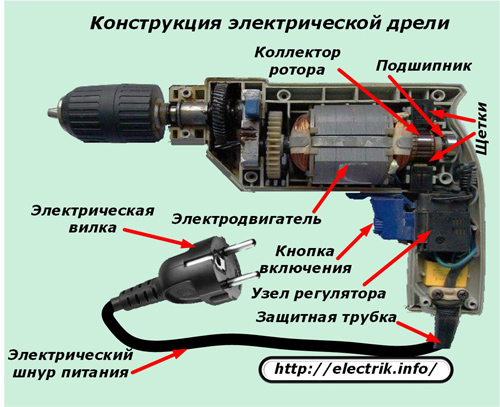

Considere la primera posición en el ejemplo del diseño de un taladro eléctrico con.

Si un taladro en funcionamiento tiene un enchufe insertado en un enchufe con voltaje suministrado, esto no es suficiente para arrancar el motor. También deberá presionar el botón de encendido.

Solo entonces, la corriente eléctrica del enchufe a través del cable a través de la unidad de control triac y los contactos del botón presionado llegarán a la unidad de cepillo ubicada en el colector, y a través de ella puede llegar al devanado.

En resumen: es posible concluir que el motor del taladro funciona correctamente solo después de verificar el voltaje en las escobillas del conjunto del colector, y no en los contactos del enchufe. El ejemplo anterior es un caso especial, pero revela principios generales Solución de problemas específicos para la mayoría de los dispositivos eléctricos. Desafortunadamente, algunos electricistas descuidan apresuradamente esta disposición.

Tipos circuitos electricos motor electrico

Los motores eléctricos están diseñados para funcionar con corriente continua o alterna. Y estos últimos se dividen en:

síncrono cuando la velocidad velocidad del rotor y coincidencia de campo electromagnético del estator;

asincrónico - con una frecuencia de retraso.

tienen diferentes caracteristicas de diseño, sino los principios generales de funcionamiento, basados en el efecto del campo electromagnético giratorio del estator sobre el campo del rotor, que transmite la rotación al accionamiento.

motores de corriente continua

Están hechos para su uso como refrigeradores para dispositivos informáticos, arrancadores coches, potentes estaciones diesel, cosechadoras, tanques y otras tareas. Uno de estos dispositivos modelos simples se muestra en la imagen.

El campo magnético del estator en este diseño no es creado por imanes permanentes, sino por dos electroimanes ensamblados en núcleos especiales: núcleos magnéticos, alrededor de los cuales se ubican bobinas con devanados.

El campo magnético del rotor es creado por la corriente que pasa a través de las escobillas del conjunto del colector a lo largo del devanado colocado en las ranuras de la armadura.

motores de inducción de CA

La sección de uno de los modelos que se muestran en la imagen muestra cierta similitud con el dispositivo considerado anteriormente. Las diferencias de diseño están en la implementación del rotor en forma de un devanado en cortocircuito (sin suministro de corriente continua desde la instalación eléctrica), llamado "rueda de ardilla" y los principios de la disposición de las vueltas en el estator. .

Motores síncronos de CA

Tienen los devanados de las bobinas del estator ubicados en el mismo ángulo de compensación entre ellos. Debido a esto, se crea un campo electromagnético que gira a cierta velocidad.

Dentro de este campo, se coloca un electroimán de rotor que, bajo la influencia de la energía aplicada fuerzas magnéticas también comienza a moverse con una frecuencia sincrónica con la velocidad de rotación de la fuerza aplicada.

Por lo tanto, en todos los esquemas de motor considerados, se utilizan los siguientes:

1. bobinados de alambre para amplificar los campos magnéticos de vueltas simples;

2. circuitos magnéticos para crear caminos para el flujo de flujos magnéticos;

3. electroimanes o imanes permanentes.

Algunos diseños de motores, llamados motores colectores, utilizan un circuito para transmitir corriente desde una parte estacionaria a las partes giratorias a través de un conjunto de portaescobillas.

En todos estos dispositivos técnicos, pueden ocurrir varios fallos de funcionamiento que afectan el funcionamiento de un motor en particular.

Dado que el núcleo magnético se fabrica en fábrica a partir de placas de acero especiales ensambladas con alta confiabilidad, la ruptura de estos elementos ocurre muy raramente, e incluso entonces bajo la influencia de un ambiente agresivo que no está previsto por las condiciones de operación o debido a imprevistos. cargas mecánicas extremas en la caja.

Por lo tanto, la verificación del paso de flujos magnéticos prácticamente no se realiza, y toda la atención en caso de mal funcionamiento de los motores eléctricos, después de evaluar la mecánica, se dirige al estado de las características eléctricas de los devanados.

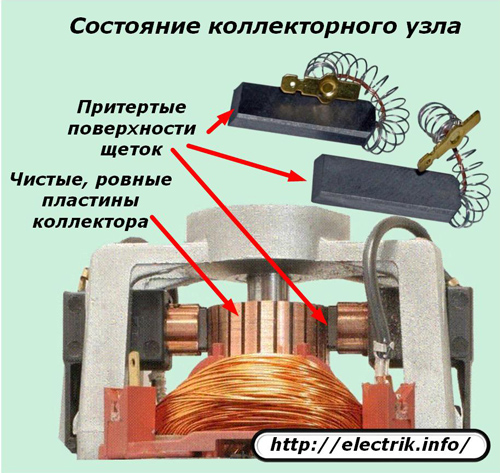

Cómo comprobar el conjunto de escobillas del motor del conmutador

Cada placa colectora es una conexión de contacto de una cierta parte del devanado continuo del inducido y una corriente eléctrica pasa a través de su conexión con el cepillo.

Para un motor reparable, este nodo crea un mínimo que no tiene un efecto práctico en la calidad del trabajo y la potencia de salida. Apariencia las placas están limpias y los espacios entre ellas no están llenos de nada.

Los motores que han sido sometidos a esfuerzos severos tienen placas colectoras sucias con rastros de polvo de grafito, apiñados en las ranuras y empeorando las propiedades aislantes.

Las escobillas del motor son presionadas contra las placas por la fuerza de los resortes. El grafito se desgasta con el tiempo. Su varilla se desgasta a lo largo y la fuerza de presión del resorte disminuye. Con el debilitamiento de la presión de contacto, el transitorio aumenta resistencia eléctrica, lo que provoca chispas en el colector.

Como resultado, comienza un mayor desgaste de las escobillas y las placas colectoras de cobre, lo que puede causar fallas en el motor.

Por lo tanto, es necesario verificar el mecanismo de los cepillos, inspeccionar la limpieza de las superficies, la calidad de los cepillos, las condiciones de trabajo de los resortes, la ausencia de chispas y la aparición de fuego en todos los sentidos durante el funcionamiento.

Los contaminantes se eliminan con un paño suave humedecido con una solución de alcohol técnico. Los espacios entre las placas se limpian con cuervos hechos de madera dura y no resinosa. Los cepillos se frotan con tela de esmeril de grano fino.

Si aparecen baches o áreas quemadas en las placas del colector, entonces el colector se mecaniza y pule hasta un nivel en el que se eliminan todas las irregularidades.

Un conjunto de escobillas bien ajustado no debe generar chispas durante el funcionamiento.

Cómo verificar el estado del aislamiento de los devanados en relación con la carcasa

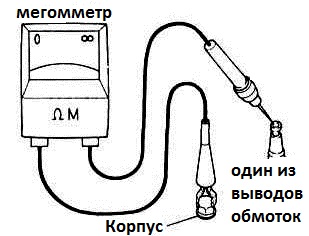

Para detectar una violación de las propiedades dieléctricas del aislamiento en relación con el estator y el rotor, es necesario utilizar un dispositivo especialmente diseñado para este propósito.

Se selecciona de acuerdo con la potencia de salida y el voltaje.

Inicialmente, los extremos de medición se conectan al terminal común de los cables del devanado y al perno de puesta a tierra de la carrocería. En el motor ensamblado, el contacto eléctrico entre las carcasas del estator y el rotor se crea a través de cojinetes metálicos.

Si la medición muestra un aislamiento normal, entonces esto es suficiente. De lo contrario, se desconectan todos los devanados y se busca un fallo de aislamiento midiendo e inspeccionando los circuitos individuales.

Las razones del mal estado del aislamiento pueden ser diferentes: desde daños mecánicos a la capa pintura cables a alta humedad dentro de la caja. Por lo tanto, deben definirse con precisión. En algunos casos, es suficiente secar bien los devanados, mientras que en otros es necesario buscar lugares con raspaduras o rozaduras para excluir corrientes de fuga.

Artículo en el que hablé sobre cómo verificar, encontrar y solucionar problemas en colector de motores electricos, que se diferencian en que tienen un conjunto cepillo-colector. Ahora te diré cómo verificar, solucionar y reparar un motor eléctrico asíncrono, que es el más confiable y fácil de fabricar de todos los tipos de motores. Son menos comunes en la vida cotidiana (en un frigorífico compresor o en una lavadora), pero por eso a menudo en un garaje o taller: en máquinas herramienta, compresores, etc.

Reparar o revisar El motor eléctrico asíncrono de bricolaje no será difícil para la mayoría de las personas. La avería más frecuente en motores de inducción es el desgaste de los cojinetes, menos frecuentemente la rotura o humedad de los devanados.

La mayoría de las fallas se pueden identificar mediante una inspección externa.

Antes de conectar o si el motor no se ha utilizado durante mucho tiempo, es necesario comprobar la resistencia de aislamiento del mismo con un megóhmetro. O si no hay un electricista familiarizado con un megóhmetro, no está de más desmontarlo y secar los devanados del estator durante varios días con fines preventivos.

Antes de comenzar las reparaciones motor eléctrico, es necesario verificar la presencia de tensión y la operatividad de los arrancadores magnéticos, relé térmico, cables de conexión y condensador, si lo hubiere, en el circuito.

Comprobación del motor eléctrico mediante inspección externa

Inspección completa se puede llevar a cabo solo después de desmontar el motor eléctrico, pero no se apresure a desmontarlo inmediatamente.

Todo el trabajo se lleva a cabo solo después del apagado. alimentación, comprobando su ausencia en el motor eléctrico y tomando medidas para evitar su encendido espontáneo o erróneo. Si el dispositivo está enchufado a una toma de corriente, simplemente retire el enchufe.

Si hay condensadores en el circuito., entonces sus conclusiones deben ser descargadas.

Comprobar antes de iniciar el desmontaje:

- juego en rodamientos. Lea cómo revisar y reemplazar los cojinetes.

- Comprobar la cobertura de pintura en el casco La pintura quemada o descascarada en algunos lugares indica que el motor se está calentando en esos lugares. Preste especial atención a la ubicación de los rodamientos.

- revisa las patas la fijación del motor eléctrico y el eje junto con su conexión con el mecanismo. Las grietas o patas rotas deben soldarse.

Por ejemplo, en el motor del viejo lavadora hay tres conclusiones. La mayor resistencia estará entre dos puntos, incluidos 2 devanados, por ejemplo, 50 ohmios. Si toma el tercer extremo restante, este será el extremo común. Si mide entre éste y el segundo extremo del devanado de arranque, obtendrá un valor de unos 30-35 ohmios, y si entre éste y el segundo extremo del devanado de trabajo, unos 15 ohmios.

En motores de 380 voltios, conectado de acuerdo con el esquema, será necesario desmontar el circuito y hacer sonar cada uno de los tres devanados por separado. Su resistencia debe ser la misma de 2 a 15 ohmios con desviaciones de no más del 5 por ciento.

Definitivamente necesito llamar todos los devanados entre ellos y en la caja. Si la resistencia no es grande hasta el infinito, entonces hay una ruptura de los devanados entre ellos o en la caja. Dichos motores deben ponerse en bobinado rebobinado.

Cómo comprobar la resistencia de aislamiento de los devanados del motor

Desafortunadamente, no se puede comprobar con un multimetro el valor de la resistencia de aislamiento de los devanados del motor, esto requiere un megóhmetro de 1000 voltios con una fuente de alimentación separada. El dispositivo es caro, pero todo electricista en el trabajo que tiene que conectar o reparar motores eléctricos lo tiene.

Al medir un cable del megóhmetro está conectado al cuerpo en un lugar sin pintar, y el segundo, a su vez, a cada terminal de devanado.  Luego mida la resistencia de aislamiento entre todos los devanados. Si el valor es inferior a 0,5 Megama, el motor debe secarse.

Luego mida la resistencia de aislamiento entre todos los devanados. Si el valor es inferior a 0,5 Megama, el motor debe secarse.

ten cuidado, para evitar lesiones descarga eléctrica no toque las pinzas de medición durante las mediciones.

Todas las medidas son tomadas solo en equipos desenergizados y por una duración de al menos 2-3 minutos.

Cómo encontrar un circuito entre vueltas

Lo más difícil es la búsqueda de un circuito entre vueltas., en el que solo una parte de las vueltas de un devanado está cerrada entre sí. No siempre se detecta durante un examen externo, por lo tanto, para estos fines, se usa para motores de 380 voltios, un medidor de inductancia. Los tres devanados deben tener mismo valor. Con un circuito entre vueltas, el devanado dañado tendrá una inductancia mínima.

Cuando estaba en práctica hace 16 años en la planta, los electricistas usaban una bola de cojinete con un diámetro de unos 10 milímetros para buscar cortocircuitos entre vueltas en un motor asíncrono de 10 kilovatios. Sacaron el rotor y conectaron 3 fases a través de 3 transformadores reductores a los devanados del estator. Si todo está en orden, la bola se mueve en un círculo del estator y, en presencia de un cortocircuito entre espiras, se magnetiza en el lugar de su ocurrencia.  El cheque debe ser a corto plazo y ¡cuidado, la pelota puede salir volando!

El cheque debe ser a corto plazo y ¡cuidado, la pelota puede salir volando!

He sido electricista durante mucho tiempo y compruebo si hay cortocircuitos entre giros, a menos que un motor de 380 V comience a calentarse mucho después de 15 a 30 minutos de funcionamiento. Pero antes de desmontar, con el motor encendido, compruebo la cantidad de corriente que consume en las tres fases. Debería ser lo mismo con una ligera corrección por errores de medición.

Contenido relacionado: