5 / 5 ( 1 voce)

L'uso di metodi di costruzione progressivi e l'uso di materiali moderni aumenta il ritmo di costruzione di nuovi edifici. Oggi è richiesta la pavimentazione con lastre profilate ed è popolare nella costruzione di oggetti: terrazze, garage, edifici residenziali, imprese.

Tradizionalmente, per coprire gli oggetti venivano utilizzate lastre di cemento. Con il loro aiuto furono costruiti grattacieli. Il sollevamento di lastre pesanti è stato effettuato mediante attrezzature di sollevamento ed è stato utilizzato il lavoro fisico pesante dei lavoratori. La pavimentazione realizzata con lastre ondulate ha ridotto l'intensità di manodopera delle operazioni. Ti piacerebbe sapere come utilizzare le lastre ondulate per i pavimenti? Puoi fare questo lavoro da solo leggendo il materiale nell'articolo.

Attualmente, durante la costruzione individuale, durante l'installazione dei pavimenti, la pavimentazione monolitica viene sempre più realizzata utilizzando lastre ondulate

Informazioni di base

Il getto di pavimenti con base in lamiera ondulata è la creazione di una lastra monolitica con maggiore resistenza e margine di sicurezza. Nella produzione viene utilizzata la lamiera profilata zincata, un materiale con protezione polimerica, che costituisce la base. Svolge la funzione di una cassaforma fissa, riempita con malta cementizia. I telai metallici assorbono il carico di forza.

I pavimenti a base di lastre ondulate e malta cementizia, se calcolati correttamente e nel rispetto di tutte le regole di progettazione, hanno una lunga durata e un'elevata resistenza. Il rispetto di tutti i requisiti e le proporzioni necessari determina l'affidabilità dell'edificio e la sicurezza delle persone nell'edificio.

Vantaggi delle lamiere ondulate

Quando si prevede di utilizzare la lamiera ondulata per strutture sovrapposte, è necessario familiarizzare con le caratteristiche di questo materiale, vale a dire:

- vasta gamma di applicazioni. Le lastre profilate vengono utilizzate come materiale di rivestimento e di copertura, nonché per la sistemazione di recinzioni;

- resistenza alla corrosione. La tecnologia di produzione delle lastre ondulate prevede l'applicazione di uno speciale rivestimento anticorrosivo, che ne aumenta la durata fino a 25 anni;

I pavimenti di questo tipo vengono utilizzati nella costruzione di edifici pubblici e industriali a più piani con campate non standard

- peso leggero. Il peso della lamiera profilata non supera gli 8 chilogrammi, il che riduce il carico sulla struttura portante;

- lavorabilità e producibilità. I fogli di materiale sono facili da attaccare e possono essere tagliati;

- maggiore forza. Le lastre ondulate possono resistere a forze maggiori;

- prezzo accettabile. Il basso costo lo ha reso un materiale accessibile alle masse;

- estetica. I diversi colori delle lastre ondulate consentono loro di inserirsi armoniosamente nell'esterno;

- trasportabilità. Il peso leggero e le dimensioni compatte facilitano il trasporto del materiale;

- compatibilità ambientale;

- resistenza ai fattori naturali. La lamiera ondulata non è influenzata dalle condizioni atmosferiche. Ha una maggiore resistenza agli ambienti alcalini e acidi.

Caratteristiche del design monolitico

Il controsoffitto in lamiera ondulata si differenzia dalla struttura convenzionale per uno speciale rinforzo della cassaforma, che consente di ottenere un controsoffitto finito che non necessita di finiture aggiuntive.

La possibilità di utilizzare vari tipi di lamiere profilate durante la costruzione dei pavimenti è un vantaggio piuttosto importante

Vantaggi:

- la possibilità di ridurre il consumo di miscela di calcestruzzo associata alla presenza di “onde” di varie dimensioni;

- ridurre la quantità di materiale di rinforzo;

- aumentare la forza della base;

- ridurre il peso della struttura;

- ridistribuzione uniforme del carico;

- la possibilità di utilizzare materiali per pareti leggeri, tra cui schiuma e blocchi di cemento cellulare.

Le lastre profilate per pavimenti sono state utilizzate relativamente di recente. Il metodo di copertura con lastre ondulate prevede l'utilizzo di casseforme e calcestruzzo. In un breve periodo di tempo, la tecnologia è diventata molto richiesta.

Uno dei punti distintivi è la possibilità di realizzare una fondazione a colonne per la struttura, in sostituzione di quella tradizionale a listelli. Il carico che sopporterà ciascuna colonna viene trasmesso solo da una parte specifica del telaio.

La base monolitica in cemento armato è una lastra solida cementata su una lamiera profilata. Supporti strutturali – muri di mattoni, cemento, elementi in cemento armato, telaio in acciaio. La lastra viene gettata in una campata da 1,5 a 6 metri di lunghezza. La dimensione del ripiano in cemento sopra la superficie delle lastre è determinata mediante calcolo ed è di almeno 30 mm. Se sono presenti aperture nella superficie del calcestruzzo, rinforzare la massa monolitica attorno ad esse saldando ulteriori rinforzi in corrispondenza dei fori.

La lamiera ondulata utilizzata come rinforzo deve essere zincata o avere un altro rivestimento che le conferisca resistenza alla corrosione

Fase preparatoria

I pavimenti monolitici su lastre ondulate, eretti sulla base della tecnologia delle casseforme permanenti, si sono diffusi nell'edilizia moderna. Questo metodo consente di costruire strutture affidabili e durevoli su una base leggera utilizzando un metodo prefabbricato.

Di che tipo di lamiera ondulata sono fatti i pavimenti?

Per la costruzione di pavimenti monolitici con lastre ondulate vengono utilizzate solo lastre ondulate portanti: H57, 60, 75, 114. Poiché solo questi gradi sono in grado di sopportare il peso del calcestruzzo colato. Oltre alle solite pieghe ondulate, le lastre sono dotate di piccole scanalature che conferiscono ulteriore rigidità al materiale. La scelta dell'altezza dell'ondulazione dipende dalla capacità portante richiesta e viene determinata in fase di calcolo.

La lamiera ondulata per la cassaforma del pavimento è la più costosa nel prezzo, poiché ha la larghezza utilizzabile più piccola ed è costituita da un foglio con uno spessore di almeno 0,6 mm (H -57, 60 secondo GOST) e 0,7 mm (H -75 , 114).

Vantaggi dei pavimenti in cemento su lastre ondulate

- Rigidità. La rigidità del materiale gli permette di diventare un'ottima cassaforma permanente in grado di sopportare il peso del calcestruzzo liquido. Utilizzando la lamiera ondulata portante per solai, il carico di peso viene distribuito uniformemente su tutta la struttura, consentendo di alleggerire le pareti e le fondamenta

- Forza extra. Le nervature di irrigidimento della pavimentazione ondulata fungono da rinforzo esterno aggiuntivo, conferendo al solaio in calcestruzzo dell'interpiano un'elevata resistenza con uno spessore inferiore (rispetto alla tecnologia delle casseforme rimovibili).

- Comodità e velocità di installazione. La costruzione del pavimento non richiede attrezzature speciali con elevata capacità portante (a differenza delle lastre di cemento già pronte). Il fissaggio delle lamiere ondulate al telaio metallico viene effettuato in tempi accelerati. Puoi riempire grandi aree contemporaneamente. Non è necessario alcuno sforzo per rimuovere la cassaforma.

- Aspetto estetico del soffitto. Le casseforme realizzate con lastre ondulate hanno un aspetto ordinato dall'esterno, quindi negli edifici di un certo tipo (magazzini, officine industriali, ecc.) Il soffitto non richiederà finiture aggiuntive.

- Sicurezza antincendio. Un pavimento in cemento protetto da una lamiera metallica è ignifugo.

Considerando questi vantaggi, si può affermare senza esagerare che l'uso di casseforme permanenti monolitiche costituite da lamiere ondulate può ridurre significativamente i costi di costruzione senza compromettere la resistenza e la durabilità della struttura dell'edificio.

Una fondazione leggera invece di una lastra monolitica, pareti prefabbricate costituite da pannelli sandwich o blocchi di cemento cellulare invece di muratura o lastre di cemento armato, colonne invece di pareti portanti, un soffitto che non necessita di finitura: queste sono soluzioni più economiche, che sono anche facile e veloce da installare.

Grazie al loro utilizzo è possibile costruire edifici in brevissimo tempo con l'impegno di un numero ristretto di lavoratori.

Tecnologia delle casseforme permanenti

Nella costruzione, la tecnologia delle casseforme permanenti è molto popolare. Oltre ai pavimenti monolitici, sulla base vengono realizzate fondazioni e muri. Diamo un'occhiata a come appaiono le fasi principali dell'installazione della cassaforma permanente da lamiere ondulate

Fase 1. Calcolo dei soffitti tramite lamiere ondulate e preventivi

I pavimenti assumono il carico delle attività che si svolgeranno nell'edificio e creano essi stessi un carico sull'intera struttura nel suo insieme. Per questo motivo, la progettazione del soffitto utilizzando lastre ondulate è una fase preparatoria obbligatoria.

Per calcolare il carico, viene utilizzato SNiP 2.03.01-84 "Cemento armato e strutture in calcestruzzo", SNiP II-23-81 "Strutture in acciaio", nonché un manuale speciale: "Raccomandazioni per la progettazione di solai monolitici in cemento armato con solai profilati in acciaio" (Mosca, Stroyizdat, 1987).

Per motivi di sicurezza, nonché per comodità e risparmio di tempo, è meglio ordinare calcoli e preventivi per un soffitto monolitico su lastre ondulate da un progettista professionista. Indicherà quale pavimento ondulato scegliere, secondo quale schema posizionare il rinforzo, quale dovrebbe essere lo spessore del soffitto lungo il pavimento ondulato, ecc. Grazie al progetto saprai quanto materiale, maestranze e attrezzature particolari saranno necessarie per portare a termine l'opera.

Fase 2. Installazione di lamiere ondulate per casseforme per solai

La lamiera grecata viene posata con appoggio sulle travi del soffitto del telaio con sovrapposizione di una o due onde. L'opzione migliore è affidarsi a 3 o più travi (questo deve essere tenuto in considerazione quando si sceglie la lunghezza della lamiera ondulata per casseforme permanenti).

Il fissaggio viene effettuato utilizzando viti autofilettanti rinforzate 5,5 per 32 mm. La sovrapposizione delle lamiere ondulate è inoltre fissata con rivetti. La cassaforma terminale in legno deve avere la stessa altezza dello spessore del futuro strato di cemento.

Fase 3. Rinforzo del solaio mediante lamiere ondulate

Per rinforzare il pavimento viene utilizzata un'asta metallica posata con una rete. Il passo delle linee è determinato dal progetto. Le aste vengono fissate e sollevate sopra lo strato di lamiera ondulata mediante fascette in plastica.

Fase 4. Riempiendo il soffitto con fogli ondulati

Le raccomandazioni per la produzione di miscele di calcestruzzo per casseforme permanenti sono contenute in SNiP 3.03.01-87 "Strutture portanti e di recinzione". Il calcestruzzo liquido viene fornito alla cassaforma tramite un tubo in acciaio collegato ad una pompa per calcestruzzo.

Per una vasta area, il riempimento viene effettuato in sezioni separate (separate da guide), secondo uno schema a scacchiera, coprendo immediatamente l'intero spessore del soffitto. La struttura a scacchiera garantisce una distribuzione uniforme del carico su tutta la struttura dell'edificio.

Dopo il getto il calcestruzzo viene compattato. A questo scopo viene utilizzato uno strumento speciale: un vibratore profondo. Con il suo aiuto vengono espulsi i vuoti e le bolle d'aria che si sono formati durante il versamento. Di conseguenza, sulla superficie dovrebbe apparire un liquido biancastro: "latte concreto".

Il soffitto indurente è ricoperto da materiale denso, che viene periodicamente inumidito. Ciò eviterà la comparsa di crepe e consentirà al calcestruzzo di acquisire gradualmente forza. Dopo 3-4 settimane, si verificherà una presa quasi del 100% del calcestruzzo, ma continuerà a guadagnare forza per molti altri anni.

I seguenti video mostrano la gettata di calcestruzzo e il suo livellamento con un massetto vibrante:

Dove vengono utilizzati i pavimenti ondulati?

I pavimenti in lamiera ondulata portante vengono utilizzati nella costruzione di edifici prefabbricati bassi su struttura metallica: centri commerciali, magazzini ed edifici industriali, garage.

Negli ultimi anni sono spesso utilizzati nella costruzione di edifici bassi e strutture in calcestruzzo espanso e gassoso. Inoltre, i pavimenti in lamiera ondulata e cemento spesso sostituiscono quelli in legno obsoleti durante la ricostruzione degli edifici.

La cassaforma è una sorta di forma per una miscela cemento-sabbia, che consente di formare la corretta geometria delle pareti. I costruttori utilizzano sia casseforme rimovibili/temporanee che permanenti/permanenti per la fondazione. La seconda opzione consente di risparmiare fatica e tempo nei lavori di smantellamento, nonché di isolare e/o rinforzare le pareti, quindi è sempre più utilizzata non solo nell'edilizia industriale, ma anche in quella privata.

Requisiti fondamentali per le casseforme permanenti per fondazioni

Consideriamo quali proprietà dovrebbe avere la cassaforma permanente.

- Materiale resistente all'umidità e cuciture strette. In assenza di questa caratteristica la cassaforma lascerà passare il calcestruzzo, il che comporterà un consumo eccessivo dell'impasto e renderà impossibile la realizzazione del muro.

- Resistenza strutturale. Ciò è necessario affinché la cassaforma possa resistere alla pressione della miscela di calcestruzzo dall'interno e della terra dall'esterno (a livello della fondazione) senza deformazioni o fessurazioni.

- Correggere la geometria dell'elemento. Sarebbe impossibile realizzare muri diritti e giunti a 90 gradi tra loro utilizzando blocchi di diverso spessore o con angoli irregolari.

- Lungo periodo di funzionamento. Quanto più a lungo può durare la cassaforma, tanto maggiore è la probabilità di una lunga vita dell’intera casa. Se la cassaforma crolla rapidamente, le pareti non supportate potrebbero non essere in grado di sopportare i carichi strutturali. Nei casi in cui la cassaforma non ha proprietà portanti, la sua distruzione porterà ad un deterioramento estetico dovuto alla delaminazione della finitura decorativa della facciata.

La cassaforma fissa è un elemento importante di una casa ad alta efficienza energetica

Tabella: vantaggi e svantaggi della cassaforma permanente

| Vantaggi | Aspetti negativi |

|---|---|

| Facilità di costruzione, il risultato finale dipende meno dall'abilità degli operai (rispetto alle casseforme amovibili fatte in casa). | Nelle case con casseforme permanenti si osserva spesso un'elevata umidità, che impone l'installazione di un potente sistema di ventilazione. |

| Buon isolamento termico e acustico (rispetto agli edifici in mattoni e lastre di cemento armato). | L'impossibilità di costruire nella stagione fredda, poiché una grande massa di cemento si indurisce male alle basse temperature. |

| Facilità di finitura grazie alla superficie piana della cassaforma senza crepe e differenze di spessore delle pareti. | La necessità di inumidire ulteriormente il calcestruzzo durante i periodi caldi per evitare fessurazioni delle pareti. |

| Tempi di costruzione ridotti rispetto alle case in mattoni, pietra e blocchi di gas. | Gli edifici con struttura metallica di rinforzo devono essere messi a terra il più rapidamente possibile per evitare di esporre le persone al pericolo di fulmini. |

| La durabilità degli edifici con casseforme in cemento armato è di 300 anni o più. | Difficoltà di smantellamento in occasione di modifiche e ricostruzioni, soprattutto se è stata utilizzata l'armatura di riempimento con tondini metallici. |

| La tecnologia è adatta alla costruzione di edifici di qualsiasi dimensione e numero di piani, dalle residenze estive ai complessi commerciali. | In caso di incendio il materiale della cassaforma può rilasciare sostanze nocive. |

| Minimizzazione dei rifiuti edili (rispetto alla tecnologia costruttiva con casseforme amovibili). | Se il trattamento esterno dei blocchi di polistirolo espanso è insufficiente o non corretto, nelle pareti potrebbero entrare acqua, insetti e piccoli roditori. |

Cassaforma metallica fissa

Per garantire uno spessore uniforme delle pareti, i fogli di cassaforma metallica sono collegati con montanti metallici

La cassaforma metallica è una delle più costose, quindi viene utilizzata principalmente nell'edilizia industriale. È costituito da lamiere di alluminio o acciaio di 1–2 mm di spessore su un telaio metallico e collegate con ancoraggi, piastre o serrature. Il tipo e il numero di elementi di fissaggio sono calcolati in modo tale che quando il calcestruzzo viene colato e indurito, le lastre non si piegano né verso l'interno né verso l'esterno.

Quando la cassaforma viene realizzata su ordinazione per uno specifico edificio, gli stessi artigiani del produttore effettuano un montaggio di prova della struttura e solo dopo aver confermato l'idoneità e la completezza di tutte le parti, l'ordine viene inviato all'acquirente.

La cassaforma metallica ha la geometria più accurata. La deviazione consentita nel parallelismo dei bordi della lamiera non è superiore a 2 mm su 1 m di lunghezza del prodotto.

Al fine di prevenire l'ossidazione prematura e la distruzione del metallo a causa del contatto con il calcestruzzo e le acque sotterranee, i fogli delle future casseforme vengono accuratamente rivestiti con vernice e lubrificante durante la produzione. Spesso viene utilizzato anche l'acciaio zincato oppure viene utilizzato un metodo di verniciatura a polvere, che forma una densa pellicola polimerica sulla lamiera. Ma se durante l'installazione viene utilizzata la saldatura (saldatura di fogli su un telaio o rinforzo su fogli), sarà necessario riapplicare una composizione protettiva (lubrificante, mastice, vernice) sulle aree danneggiate dalla temperatura.

La verniciatura a polvere delle lamiere è uno dei metodi più efficaci per proteggerle dalla corrosione

Il metallo è adatto per edifici con geometrie complesse, poiché le lastre sottili possono essere facilmente piegate con qualsiasi angolazione desiderata, trasformate in una curva o in un arco. Le pareti finite risultano molto pulite e lisce, se lo si desidera possono essere lasciate senza finiture decorative. Gli architetti consigliano di utilizzare casseforme metalliche in aree con terreni sciolti complessi.

Per evitare perdite di calcestruzzo, i giunti delle casseforme metalliche sono collegati con particolare attenzione.

Ma gli esperti notano anche alcuni svantaggi delle casseforme metalliche:

- peso significativo delle lamiere di acciaio, che richiede l'uso di attrezzature speciali;

- la necessità di ulteriore isolamento termico di pareti e fondazioni;

- Il grasso sulle lenzuola si consuma facilmente e macchia i lavoratori.

L'installazione delle lastre di alluminio per la cassaforma delle pareti può essere eseguita da una coppia di operai

Le lamiere di alluminio con l'aggiunta di silicio, che pesano molto meno delle lamiere di acciaio e non necessitano di protezione dall'ambiente esterno, contribuiranno a ridurre al minimo i costi di manodopera per il trasporto e l'installazione delle casseforme metalliche.

Cassaforma permanente realizzata con blocchi di cemento armato

I blocchi per casseforme in cemento armato sono consigliati per grandi progetti di costruzione, almeno una casa privata a tre piani. Poiché hanno caratteristiche di resistenza migliorate, negli edifici più piccoli tale margine di sicurezza non sarà necessario. I blocchi a pareti sottili sono eccellenti per organizzare le fondamenta di una recinzione permanente.

I blocchi per casseforme in cemento armato vengono installati sfalsati

I blocchi per casseforme in cemento armato presentano i seguenti vantaggi:

- consentono di risparmiare malta cementizia e sabbia grazie al notevole spessore delle pareti;

- adatto per la realizzazione di scantinati di qualsiasi profondità, nonché soffitti interpiano;

- montato con una larghezza minima del giunto;

- garantire una durata di servizio dell’edificio di diverse centinaia di anni.

La migliore cassaforma è realizzata con blocchi di cemento armato con indicatori F75 (resistenza al gelo), W4 (permeabilità all'acqua), 6% (assorbimento d'acqua), 350 kg/cm 2 (resistenza meccanica).

Un esempio della disposizione dell'armatura nella cassaforma realizzata con blocchi di cemento armato progettati per due aste

Gli svantaggi dei blocchi di cemento armato includono:

- peso elevato (un blocco di 510x400x235 mm pesa 30 kg), per cui può essere trasportato solo tramite camion e installato solo da operai dotati di gru;

- prezzo elevato: circa 500 rubli per unità.

I blocchi di cemento argilloso espanso non presentano tali svantaggi. Fornendo un'elevata resistenza delle pareti, questi analoghi dei blocchi di cemento armato non richiedono l'isolamento della casa, poiché contengono già isolante: argilla espansa.

Cassaforma fissa in compensato

Per la cassaforma, viene spesso utilizzato il compensato resistente all'umidità, ma anche in questo caso questo materiale viene solitamente utilizzato per creare una forma temporanea. Dopotutto, la durata e la resistenza agli agenti atmosferici di un foglio di compensato laminato sono di un ordine di grandezza inferiori agli stessi parametri di un muro di cemento.

La cassaforma permanente in compensato è accettabile nei seguenti casi:

- quando si realizza una struttura temporanea (ad esempio, una piccola casa in cui vive il proprietario durante la costruzione della casa principale);

- durante la costruzione di edifici non residenziali (pollaio, fienile, deposito legna);

- quando è necessario risparmiare il più possibile sulla costruzione;

- se le pareti e le fondamenta sono isolate lungo il contorno esterno e il compensato è completamente protetto dagli influssi esterni.

Oltre alla durabilità e alla resistenza discutibili, le casseforme in compensato richiederanno molta manodopera e un'attenta manipolazione. Poiché le lastre non hanno un sistema maschio-femmina e giunti speciali, dovrai assemblare la struttura utilizzando viti autofilettanti, sigillare inoltre ogni giunto e realizzare un rivestimento esterno con supporti (in modo che il compensato non si pieghi) . Inoltre, il compensato non impermeabile si gonfia e si sfalda a causa dell'acqua, mentre il compensato laminato respinge la miscela di cemento e non forma mai con essa un muro monolitico, quindi è molto importante trovare un materiale impermeabile con una buona adesione.

Technoblock: un esempio dell'uso riuscito del compensato nelle casseforme

Denominazione nell'immagine:

- 1 - strato di rivestimento decorativo;

- 2 - strato isolante;

- 3 - supporti in plastica per rinforzo;

- 4 - getto di calcestruzzo (nel blocco è prevista una cavità);

- 5 - foglio di compensato.

Di conseguenza, nonostante l'economicità e la compatibilità ambientale del compensato, gli esperti consigliano di utilizzarlo solo per casseforme temporanee. Per le applicazioni permanenti, è meglio utilizzare un tecnoblocco, un prodotto composito con uno strato interno di compensato.

Cassaforma fissa in legno-cemento

L'arbolite è un materiale relativamente nuovo, ma collaudato nel tempo. Di recente hanno iniziato a produrre blocchi di casseforme in cemento e trucioli di legno, ma questa miscela veniva utilizzata per l'isolamento del pavimento in epoca sovietica. I blocchi di arbolite sono molto più economici e leggeri del cemento armato, quindi vengono utilizzati attivamente nelle singole costruzioni basse.

Alcuni modelli di blocchi di legno e cemento hanno uno strato isolante: lana di roccia o schiuma di poliuretano

Rispetto ad altri tipi di casseforme a perdere, i blocchi di legno-cemento:

- sono facilmente tagliabili con strumenti per la lavorazione del legno, che consente di adattarli in loco ai parametri richiesti: tagliare gli angoli, realizzare curve ad arco, ritagliare frammenti per una migliore adesione delle pareti agli angoli dell'edificio, ridurre altezza/lunghezza;

- può essere installato rapidamente e senza attrezzature speciali (1 m2 di muro è composto da soli 8 blocchi);

- fornire elevata resistenza, assorbimento acustico e isolamento termico con uno spessore delle pareti inferiore (rispetto al mattone e al polistirolo espanso);

- sicuri per la salute degli altri, i rifiuti possono essere riciclati industrialmente;

- sufficientemente robusto per fissare morsetti per tubi di scarico ed elementi caricati di sistemi di facciata (guide per rivestimenti sospesi, ecc.);

- non hanno paura degli incendi (resiste fino a 90 minuti di fuoco aperto);

- resistente al gelo, adatto a regioni con climi rigidi.

Lo svantaggio del calcestruzzo di legno è la sua permeabilità all'acqua, quindi si consiglia di utilizzarlo per la costruzione di pareti su una base di strisce o lastre impermeabilizzate già pronte. L'uso del cemento di legno per organizzare la fondazione è indesiderabile, poiché dovrà essere protetto con molta attenzione dall'umidità.

Un esempio di disposizione della cassaforma in legno, cemento e mattoni

L'arbolite viene prodotta sotto forma di blocchi e pannelli cavi. Nel secondo caso, il pannello funge solo da contorno interno del muro, mentre quello esterno deve essere in mattoni. La cavità tra i materiali è riempita di cemento e rinforzata, come quando si utilizzano altri tipi di casseforme. Questa opzione è più difficile da installare, ma la casa finita è calda (arbolite), bella (mattoni) e durevole (unisce le caratteristiche di resistenza di tre materiali).

Quando si acquistano blocchi e lastre di legno-cemento, prestare attenzione all'etichetta ecologica, poiché alcuni produttori utilizzano leganti dannosi per la salute (fenolo, naftalene). Fare attenzione, le tossine plastificanti possono essere rilasciate dal materiale anche a temperatura ambiente.

I produttori di blocchi di legno-cemento per casseforme offrono opzioni sia per grattacieli che per piccoli edifici. Assicurati di consultare un consulente per non spendere soldi extra per il calcestruzzo per versare blocchi a pareti sottili o per non prendere erroneamente blocchi con vuoti troppo piccoli.

Cassaforma fissa in CBPB

CSP (pannello truciolare di cemento) o calcestruzzo di segatura è un'altra variante di una miscela di cemento e legno frantumato. Si differenzia dal legno cemento per la tipologia della componente legante e per l'aggiunta di sabbia. Pertanto, il DSP è un materiale più denso, più resistente e più pesante e il suo isolamento termico è peggiore di quello del legno-cemento.

I pannelli truciolari di cemento possono fungere da materiale di finitura se ricoperti con scaglie minerali decorative

Tra i vantaggi delle casseforme in legno-cemento:

- il materiale respira, quindi non è necessario dotare la casa di ventilazione forzata e combattere l'effetto serra in altri modi;

- DSP è in grado di resistere al fuoco, la sua resistenza al fuoco è confermata da test di laboratorio;

- la stufa è costituita da materiali naturali, quindi non danneggia la natura e la salute;

- conferisce alla casa un'elevata resistenza: con uno spessore di 25 cm, il muro può sopportare carichi tre volte maggiori rispetto a un muro di mattoni dello stesso spessore;

- Il DSP è resistente agli sbalzi termici, quindi adatto alle regioni con clima fortemente continentale;

- il materiale è sufficientemente stabile e geometricamente stabile tanto che la distanza tra i piani può essere di 2,8–3 m;

- è possibile costruire case utilizzando pannelli di cemento anche in inverno, purché la temperatura non scenda sotto i -20°C;

- DSP richiede una finitura minima; all'interno della casa può essere verniciato o tappezzato senza stucco.

Esempio di realizzazione di cassaforma armata per fondazione in cementolegno

I costruttori europei utilizzano le casseforme permanenti DSP da oltre 25 anni, quindi sono molte le case che confermano la durabilità e l'affidabilità di questo materiale. I pannelli truciolari di cemento sono adatti sia per edifici singoli che a più piani, anche nel rigido clima settentrionale.

Cassaforma fissa realizzata con lamiere ondulate

Anche le lamiere profilate, le lamiere ondulate o le lamiere ondulate hanno trovato il loro utilizzo come casseforme permanenti, anche se molto più spesso vengono utilizzate per la fabbricazione di recinzioni, tetti e annessi. Importante: le lastre profilate sono adatte solo per la disposizione di lastre composte di solai interpiano e per luci di grandi dimensioni (a partire da 5 m) richiedono supporti temporanei aggiuntivi. Questo materiale non viene utilizzato per la costruzione di pareti a causa del suo ridotto spessore, che ne riduce la resistenza ai carichi meccanici in posizione verticale.

Un esempio di progettazione del pavimento con una base in lamiera profilata

I costruttori sono attratti dalle casseforme realizzate con questo materiale con le seguenti caratteristiche:

- il metallo è completamente protetto tramite zincatura e/o strato polimerico, quindi non arrugginisce;

- negli edifici industriali il materiale può essere lasciato senza finiture decorative, il soffitto risulta esteticamente gradevole e pratico;

- La lamiera ondulata non serve solo come forma per il calcestruzzo, ma serve anche come rinforzo della lamiera;

- la lamiera ondulata trasferisce il carico alla struttura metallica dell'edificio, quindi le pareti interne non sopportano carichi pesanti e diventa possibile risparmiare denaro costruendole con materiali leggeri (cemento aerato, pannelli sandwich);

- fogli di piccolo spessore vengono semplicemente tagliati con forbici metalliche, da essi è possibile creare casseforme di qualsiasi forma.

Per garantire una buona adesione al calcestruzzo, scegliere speciali lastre ondulate con denti per la cassaforma.

Ecco come appare un controsoffitto interpiano in cartone ondulato dall'interno dell'edificio

Le casseforme permanenti in lamiera ondulata vengono utilizzate principalmente nell'edilizia industriale, poiché richiedono la costruzione di un'intelaiatura metallica e di travi metalliche. Non è adatto per una casa individuale, poiché sarebbe irragionevolmente costoso.

Cassaforma fissa in polistirolo espanso

Il polistirene espanso/schiuma è il materiale più popolare per le casseforme permanenti. La sua domanda è spiegata da fattori quali:

- peso leggero, che lo rende facile da trasportare;

- sistema di connessione maschio-femmina per l'installazione più semplice possibile;

- velocità di installazione (i blocchi di schiuma delle casseforme permanenti sono più grandi di quelli in cemento, quindi il lavoro procede più velocemente);

- varietà di tipi (rinforzati, con impregnazioni protettive);

- proprietà di isolamento termico, grazie alle quali la casa non necessita di ulteriore isolamento;

- insonorizzazione;

- inerzia biologica, impedendo lo sviluppo di muffe, muschi, ecc.

Esempi di blocchi per casseforme in schiuma di poliuretano di diverse configurazioni

Gli oppositori della cassaforma in polistirene espanso sottolineano il suo pericolo in caso di incendio e il basso grado di rispetto dell'ambiente. Anche se acquisti materiali con etichetta ecologica, ciò non garantisce che la cassaforma non danneggi la tua salute o l'ambiente.

È anche importante tenere presente che la cassaforma in schiuma sarà una buona scelta per gli edifici di forma semplice, poiché la gamma di blocchi angolari e arrotondati non consente ancora di soddisfare tutte le esigenze dei consumatori.

Cassaforma fissa in vetro-magnesite

Le lastre di vetro-magnesite o FMS sono state utilizzate come casseforme permanenti dalla metà del XX secolo per la costruzione di case termicamente isolate. Il materiale è costituito da una miscela di ossido di magnesio e cloruro, perlite, segatura, fibra di vetro e tessuto di polipropilene. Non tutti i componenti della magnesite di vetro sono naturali, ma la composizione finita è completamente sicura per le persone.

Diverse opzioni per lastre di vetro-magnesite con finitura decorativa

SML è un'ottima opzione per costruire o ricostruire una casa con fondamenta deboli. Poiché le lastre stesse e le miscele di calcestruzzo leggero utilizzate per il getto pesano molto meno dei mattoni, dei blocchi di cemento armato e di altri materiali tradizionali, non caricano così tanto la struttura dell'edificio.

Tra i vantaggi della magnesite di vetro:

- multifunzionalità: è adatto per realizzare fondazioni, muri, soffitti, recinzioni, ecc.;

- elevato isolamento termico, che è associato non solo alle proprietà della cassaforma stessa, ma anche ai vantaggi del riempitivo (calcestruzzo fibroso di grado D250-D320, calcestruzzo con sfere di polistirolo espanso M300);

- resistenza al fuoco;

- completa resistenza all'umidità, che rende il materiale adatto alla costruzione di bagni e saune, all'utilizzo in zone con clima umido e nelle zone umide;

- il ridotto spessore delle pareti con cassaforma SML farà risparmiare spazio all'interno della casa;

- la superficie ruvida delle lastre può essere facilmente ricoperta con piastrelle di clinker, intonaco decorativo o qualsiasi altro materiale di finitura;

- la lamiera può essere leggermente curvata se necessario per la realizzazione di una semitorretta o altra decorazione domestica (raggio di curvatura - 3 m).

Se hai intenzione di tagliare le tavole LSU sul posto, acquista lame per seghetto alternativo di ricambio. Questo materiale consuma le lime per unghie molte volte più velocemente del legno, del cemento e del compensato.

Le lastre di vetro-magnesite saranno adatte per l'uso in tutte le fasi della costruzione della casa

Le lastre di vetro-magnesite, come le lastre di arbolite, spesso formano solo il contorno interno della cassaforma, mentre quello esterno è spesso realizzato con mattoni decorativi. Di conseguenza, la finitura esterna risulta non necessaria e all'interno sarà sufficiente un sottile strato di mastice. La tecnologia è adatta per la costruzione di case fino a 5 piani su fondamenta a strisce/lastre già pronte. Inoltre, richiede più tempo e impegno rispetto all'utilizzo di casseforme in polistirolo espanso o DSP (esclusa la finitura decorativa).

Le lastre di vetro-magnesite sono attualmente prodotte solo in Cina e Corea, dove viene effettuato anche il controllo di qualità LSU. Non ci sono analoghi domestici per questo materiale.

Istruzioni per la posa di casseri permanenti da blocchi prefabbricati

Considereremo la tecnologia di costruzione di una fondazione da blocchi cavi già pronti usando l'esempio di prodotti in calcestruzzo leggero. A differenza dei blocchi di cemento armato per grattacieli, questi “mattoni” possono essere installati a mano senza gru o manipolatori.

- Preparare un cuscino per il sottofondo in blocchi riempiendo e compattando strati di sabbia e pietrisco. È necessario versare un massetto sottile sul cuscino per semplificare l'ulteriore posa dei blocchi e anche per evitare perdite di calcestruzzo durante il getto della fondazione.

Il cuscino di sabbia e ghiaia deve essere ricoperto con un sottile strato di cemento prima dell'installazione.

- Tendere un filo lungo la trincea e posizionare il primo strato di blocchi sul cuscino, facendo attenzione a non deviare da questa guida. Deve essere montato in modo che lo spazio tra gli elementi sia minimo. Se il divario aumenta in modo significativo lungo la trincea, il motivo potrebbe risiedere nell'irregolarità del cuscino. In questo caso è necessario smontare la fila e realizzare una base più piana.

Grazie alla corretta geometria dei blocchi, la fascia di fondazione risulta liscia e netta

- I collegamenti tra le pareti dovrebbero essere previsti con blocchi speciali di lunghezza leggermente maggiore. Se non ce ne sono, è necessario realizzare una rientranza nei blocchi universali, come nella foto. Ciò garantirà un'adesione affidabile delle strisce di fondazione perpendicolari.

Alle giunzioni delle pareti interne ed esterne è necessario posizionare blocchi angolari speciali

- Posizionare rinforzi in metallo o fibra di vetro nelle fessure dei blocchi. Per le costruzioni basse sono sufficienti due aste parallele, ma se necessario se ne possono disporre tre.

I blocchi hanno scanalature speciali per le barre d'armatura

- All'incrocio delle pareti, le aste devono sovrapporsi in modo che la lunghezza dell'estremità libera sia di almeno 2 cm.

Prestare attenzione alla posizione delle aste superiore e inferiore l'una rispetto all'altra, dovrebbero formare un quadrato regolare

- Quando la lunghezza dell'asta non è sufficiente, è possibile aumentarla legando una nuova asta con uno speciale filo sottile. Si consiglia di effettuare 2-3 medicazioni in zone diverse della sovrapposizione.

Il rinforzo deve essere legato con una sovrapposizione di 15–20 cm

- Posiziona la seconda fila di blocchi di cemento esattamente sopra la prima. Non consentire deviazioni nemmeno piccole; se necessario, regolare la posizione del blocco con un mazzuolo.

Installa la seconda fila di blocchi cavi sopra la prima

- Riempire la cassaforma preparata con malta cementizia liquida in modo che il livello del calcestruzzo non raggiunga le scanalature per l'armatura.

Il livello del cemento dovrebbe essere leggermente più alto della metà della fila superiore di blocchi

- Prima che il calcestruzzo inizi ad asciugarsi, provare ad espellere l'aria in eccesso forando lo spazio all'interno della cassaforma con un tondino d'armatura con un movimento verso il basso. Successivamente posizionare il rinforzo in verticale, rinforzando con particolare attenzione gli angoli esterni e i giunti delle pareti.

Le barre d'armatura verticali possono essere installate singolarmente a una distanza di 1,5 m l'una dall'altra

- Dopo che il cemento si è asciugato, inizia a costruire le fondamenta. Installare e legare il rinforzo, installare due nuove file di blocchi e riempire la cassaforma con cemento. Continua finché la fondazione non raggiunge l'altezza desiderata.

Una nuova armatura viene installata sopra il massetto in calcestruzzo

- L'ultima fila di blocchi di fondazione viene colata fino a formare una superficie orizzontale liscia. Mentre il cemento è ancora bagnato, puoi livellarlo con una tavoletta o una lunga spatola da gesso.

La fondazione è pronta per la costruzione dei muri della futura casa

Una fondazione in blocchi cavi di cemento per una casa privata utilizzando la tecnologia descritta viene installata da due operai in 2-3 giorni, tenendo conto del tempo necessario per la presa dei primi strati di calcestruzzo.

Confronto dei costi per la realizzazione di una fondazione da blocchi di cemento armato pieni e cavi e monolitici con cassaforma temporanea

Un confronto mostra che una fondazione realizzata con blocchi cavi di cemento costa il 18% in meno rispetto a una fondazione solida e il 36% più economica di un monolite a strisce colato utilizzando una cassaforma temporanea in legno. Ciò si ottiene risparmiando sulla quantità di rinforzo, riducendo i costi di manodopera, la quantità di cemento, ecc. Ma costruire muri con blocchi di cemento armato sarà troppo costoso (rispetto alla schiuma di poliuretano, al cemento di legno), è meglio usarlo solo per la fondazione.

Realizzare casseforme permanenti con le tue mani

Consideriamo il processo di creazione di casseforme permanenti da materiali in fogli con taglio indipendente utilizzando l'esempio dell'EPS (polistirene espanso estruso).

- Dispiegare i fogli in frammenti corrispondenti alla larghezza e alla lunghezza della trincea compattata. Dai resti, ritagliare strisce per i lati alte 20-25 cm, la lunghezza totale dei lati dovrebbe corrispondere al doppio perimetro della trincea + 20% di sovrapposizione nei punti d'angolo.

Puoi tagliare i fogli di polistirolo espanso non solo con gli utensili elettrici, ma anche con una sega a mano

- Posizionare i teli nella trincea in modo che i lati appoggino sullo strato di EPS e non tocchino il suolo. Fissare i teli agli angoli forando il materiale con le fascette in plastica del sistema SVT.

Quando si posano i fogli in EPS in una trincea, cercare di ridurre al minimo gli spazi vuoti

- Posiziona le metà delle fascette di plastica tra i fogli verticali e fissale insieme. Se il sistema non scatta abbastanza saldamente, stringere i collegamenti con una pinza.

Le fascette in plastica sono facili da installare a mano

- Installare le barre d'armatura sopra e sotto le traversine orizzontali. Per garantire che il metallo sia incastrato nello spessore del cemento, posizionare dei pezzi di polistirolo espanso sotto le aste. Scanalature speciali sui tiranti in plastica aiuteranno a mantenere la stessa distanza tra le barre di rinforzo su tutta la fondazione.

Sia le barre d'armatura in metallo che quelle in fibra di vetro sono adatte per il rinforzo

- Lega insieme le aste con un filo sottile, piegato 2-3 volte. Allo stesso modo, il rinforzo può essere legato a fascette di plastica.

Le barre d'armatura installate devono essere legate con filo sottile; la saldatura non è consentita

- Realizzare il sottofondo con fogli interi di EPS, avendo precedentemente attaccato ad essi delle strisce sottili dello stesso materiale mediante clip in plastica. Posizionare i fogli preparati come mostrato in figura. Durante l'installazione, prestare attenzione alla posizione delle scanalature e delle creste sul foglio.

Iniziamo ad aumentare l'altezza della fondazione

- Attaccare i fogli verticali tra loro con fascette, installare e legare il rinforzo utilizzando la tecnologia sopra descritta. Dovreste procurarvi almeno due cinghie di rinforzo in plastica, ad una distanza di circa 10 cm dai bordi superiore ed inferiore del telo.

I distanziatori in plastica tra le piastre vengono installati allo stesso modo

- Attacca le piastre di bloccaggio alle estremità affilate delle fascette di plastica e taglia le estremità che rimangono libere.

Le code sporgenti delle cravatte possono essere facilmente tagliate con una pinza

- Riempire la cassaforma armata con malta cementizia-sabbia. Per preparare il calcestruzzo, puoi utilizzare la tua betoniera, ma avrai bisogno di molta soluzione. Se dubiti di poter versare l'intera fondazione in un giorno, è meglio utilizzare i servizi di un serbatoio per betoniera industriale.

Riempiendo la fondazione finita con cemento

- Rimuovere le bolle d'aria con un vibratore da costruzione e livellare la superficie del calcestruzzo. In questo caso non è possibile espellere l'aria con il tondino d'armatura, in quanto il metallo danneggerebbe il cassero forando facilmente la lastra in EPS.

Il piano superiore dello strato di cemento dovrebbe trovarsi al livello dello strato esterno della cassaforma

Dopo che il calcestruzzo della fondazione si è completamente indurito, è possibile continuare a versare i muri utilizzando la stessa tecnologia, ma tale fondazione può essere utilizzata anche con altri materiali.

Video: tecnologia per costruire una casa con cassaforma permanente da blocchi di particelle

Quando dai la preferenza a una delle opzioni per la cassaforma permanente, considera non solo le tue capacità finanziarie e i costi di manodopera, ma anche il suo scopo. Ad esempio, nelle zone con terreno paludoso non si dovrebbero usare blocchi a base di trucioli di legno, e nelle regioni fredde si dovrebbe prestare attenzione a un materiale con un coefficiente di conduttività termica minimo. In questo caso, puoi costruire rapidamente una casa calda senza costi finanziari aggiuntivi.

lastre di cemento armato; quelle monolitiche sono popolari anche tra gli sviluppatori privati. I loro vantaggi includono non solo la solidità e la durabilità insite nelle stesse lastre, ma anche la capacità di coprire ambienti di qualsiasi configurazione. Allo stesso tempo, gli svantaggi includono la grande massa delle lastre, che richiedono una base rinforzata e materiali per pareti di maggiore resistenza, e la necessità di assemblare la cassaforma. Pertanto, molti autosviluppatori, compresi gli artigiani del nostro portale, preferiscono una versione leggera: soffitti monolitici su un foglio profilato, di cui parleremo nel materiale. Prendere in considerazione:

- Cos'è un soffitto monolitico che utilizza un foglio profilato?

- Tecnologia di installazione di pavimenti in cemento armato con acciaio.

- Esperienza dei partecipanti al portale nell'installazione di pavimenti monolitici non supportati utilizzando lastre profilate.

Soffitto monolitico su lamiera profilata

Inizialmente, il NIIZhB (Istituto di ricerca sul calcestruzzo e sul cemento armato) del Comitato statale per l'edilizia dell'URSS ha sviluppato un metodo per versare pavimenti monolitici in cemento armato con acciaio (SPN) per edifici e strutture per scopi industriali. Le prime raccomandazioni per la progettazione di solai monolitici in cemento armato con SPN furono sviluppate nel 1987; quasi due decenni dopo apparve la STO 0047-2005, essenzialmente una versione leggermente aggiornata della prima opzione. Tuttavia, per coloro che vogliono comprendere la tecnologia ed effettuare calcoli da soli, senza ricorrere ai servizi di un professionista, i nostri veterani consigliano prima di studiare il manuale della Terra dei Soviet.

Yuri

Se vuoi capirlo senza costi aggiuntivi, leggi le raccomandazioni per la progettazione di pavimenti monolitici in cemento armato con rivestimento in acciaio profilato, NIIZHB, 1987.

L'essenza della tecnica è che la lamiera ondulata funge sia da rinforzo esterno della lastra che da strato di finitura.

Quando si tratta di locali industriali, tale finitura esterna è più che sufficiente. Secondo gli sviluppatori delle stazioni di servizio, le lastre profilate leggere presentano numerosi vantaggi rispetto ad una lastra monolitica convenzionale:

- Ridurre del 15% la quantità di acciaio per le travi.

- Riduzione del costo del lavoro del 25-40%.

- Riduzione del peso della soletta del 30-50%.

- Aumento della rigidità dei solai (verso i carichi orizzontali).

- Semplificazione del cablaggio delle comunicazioni: posizionamento delle autostrade nelle ondulazioni.

- L'assenza di casseforme in legno significa un aumento della velocità di lavoro.

L'uso di pavimenti in cemento armato nella costruzione di edifici industriali e privati è consentito alle seguenti condizioni fondamentali:

- ambiente operativo leggermente aggressivo e non aggressivo;

- condizioni di umidità fino al 75%;

- temperatura ambiente non superiore a +30⁰С;

- Il calcestruzzo utilizzato è privo di cloruro di potassio e altri additivi contenenti cloro.

Cioè, la principale controindicazione a questo tipo di pavimenti è l'elevata umidità, per cui vengono solitamente utilizzati come interpiano e non vengono utilizzati tra il seminterrato e il primo piano o tra il seminterrato e il primo piano.

al185 Super moderatore FORUMHOUSE

Il foglio ondulato nella base marcirà, se ti interessa la tempistica cercala con una ricerca. Per quanto riguarda la protezione dei passaruota, le viti zincate arrugginiscono entro un paio di mesi.

Per il getto di lastre è consentito l'uso sia di calcestruzzo pesante che leggero, ma la classe di resistenza alla compressione per calcestruzzo pesante su aggregato a grana fine è da B15 (M200), per calcestruzzo leggero su aggregato poroso – da B12.5 (M150). Lo strato minimo di calcestruzzo sopra il ponte del profilo è di 30 mm, se è previsto un massetto di finitura, se senza massetto - da 50 mm. La pavimentazione è realizzata con lamiere profilate portanti (H), con altezza delle onde di 44 mm.

Per il telaio di rinforzo vengono utilizzate barre d'armatura di profilo periodico, classe A-III e filo di classe BP. Se si prevede di sovrapporsi all'apertura della scala, è necessario rafforzare il telaio di rinforzo attorno al perimetro e installare la cassaforma laterale. Le travi in acciaio del telaio portante sono profilati laminati o compositi.

Tecnologia di installazione di pavimenti in cemento armato con acciaio

Nella versione originale, la lamiera grecata viene posata, oltre che sulle pareti, anche su un'orditura di travi in acciaio (arcarecci), che è quella portante. Il numero e i parametri delle travi vengono calcolati individualmente, in base alle dimensioni della campata da coprire e ai carichi previsti; mediamente il passo va da 1,5 a 3 m, ma ogni lastra deve avere tre punti di appoggio - al centro e lungo i bordi. Armatura monostrato – rete, diametro del filo da 3 mm, passo 200×200 mm, spessore dello strato protettivo sopra la rete almeno 15 mm.

Le lamiere ondulate sono disposte lungo il lato lungo della campata, con ampie ondulazioni verso il basso, sovrapposte lungo la lunghezza, almeno con un'onda, da un'estremità all'altra per tutta la larghezza. Le onde sono fissate tra loro con rivetti o viti autofilettanti con passo non superiore a 500 mm. Affinché il profilo e gli arcarecci funzionino come un unico sistema, la pavimentazione è fissata con tiranti d'ancoraggio saldati alle travi. In prossimità delle pareti portanti, l'ancoraggio deve passare attraverso ciascuna onda e sulle travi intermedie attraverso una. Inoltre la pavimentazione viene fissata alle travi tramite viti o tasselli.

Tuttavia, l'uso di travi in acciaio non è l'opzione più interessante per gli autocostruttori, quindi molti artigiani sul nostro portale preferiscono un'opzione alternativa: un pavimento monolitico senza supporto che utilizza una lamiera profilata.

Esperienza dei partecipanti al portale nell'installazione di pavimenti monolitici non supportati utilizzando lastre profilate

Avvolgitore

Il soffitto può essere realizzato utilizzando lamiere ondulate senza travi o canali.

Invece di un telaio, viene utilizzata una lamiera profilata portante con un'altezza dell'onda di 60 mm, uno spessore di 0,7 mm e rinforzi rinforzati: inferiore, superiore, trasversale e rete. In questo caso, la lamiera profilata è una cassaforma permanente e i carichi principali sono sostenuti dal telaio di rinforzo rinforzato. Le lastre vengono posate con una stretta ondulazione verso il basso e, come nel metodo con le travi, sono orientate ad onde lungo il lato lungo della campata. Il risultato è una tipologia di pavimento monolitico nervato, solo che le nervature sono formate non da casseri amovibili, ma da ondulazioni. A differenza di una lastra di cemento armato con acciaio supportata su travi, non è consigliabile riempire questa lastra con calcestruzzo leggero e la classe di resistenza alla compressione deve essere aumentata a B22.5 (M300).

Avvolgitore

È il cemento armato che sostiene il carico; né il calcestruzzo espanso né il calcestruzzo di argilla espansa hanno la resistenza necessaria. Rafforzare il rinforzo in questo caso è inutile.

Quando si versa, assicurarsi di vibrare accuratamente la soluzione. Se necessario, vengono posizionati sotto dei supporti, che vengono rimossi dopo che il calcestruzzo ha acquisito resistenza.

Uno dei nostri artigiani ha deciso di utilizzare le lamiere ondulate non solo come cassaforma, ma anche come ulteriore telaio portante.

worodew

Realizzo un soffitto monolitico utilizzando lamiera profilata H75, spessore 0,7 mm. Per non perdere la sua capacità portante, dopo il getto ho deciso di inserirlo in un lavoro congiunto con il calcestruzzo. Ho fatto questo: usando un trapano a percussione (punta da 6 mm), ho praticato dei fori ogni metro in ogni colmo e ho inserito in essi pezzi di filo spesso 6 mm e lunghi 10 mm, e al posto delle stelle ho posizionato e legato sopra un rinforzo, più una rete sulla parte superiore. Anche la rigidità è aumentata, la confronto prima e dopo la lavorazione del rinforzo.

Le campate sono 3,6 e 2,0 m, l'armatura nell'onda è di 12 mm, sopra è presente una rete metallica di spessore 5 mm, con una cella di 100×100 mm. Dal basso ho coperto le onde con scarti di blocco di gas e ho sigillato le fessure con schiuma di poliuretano; una bombola era sufficiente per 70 m². Il ponte poggia solo sui muri esterni e sul muro portante al centro. La soletta è stata gettata con una pompa per calcestruzzo, lo spessore del pavimento era di 130 mm, la superficie era di 76 m², sono stati utilizzati circa 7 m³ di malta (M300). Dopo qualche ora è stato possibile eliminare le asperità, seguendo la regola, il giorno dopo ho bagnato la lastra e l'ho carteggiata.

Un sistema a pavimento riscaldato viene solitamente installato in un massetto finito, ma se lo si desidera è possibile combinare un pavimento riscaldato e un soffitto monolitico utilizzando una lamiera profilata.

Toha71

È possibile installare i tubi TP direttamente nella soletta da gettare? La presenza di tubi TP al suo interno indebolirà tale sovrapposizione? E se possibile, quanto spessore dovrei aggiungere sotto il tubo da 20? A quanto ho capito, il TP deve essere posizionato tra gli strati di rinforzo in modo che lo strato superiore di rinforzo nel calcestruzzo non venga “annegato” per il suo normale funzionamento? Vorrei provare una volta a versare il calcestruzzo in modo uniforme, in modo che rimanga solo il pavimento autolivellante di finitura e non sia necessario caricare la soletta con un massetto aggiuntivo.

Il metodo ha diritto alla vita, soggetto ad aumentare lo spessore della sovrapposizione e ad avere una certa esperienza.

Nelle costruzioni basse, i pavimenti monolitici su lastre ondulate stanno diventando sempre più popolari. Questo disegno poggia su travi metalliche longitudinali o direttamente su pareti portanti. La tecnologia moderna è caratterizzata da un'installazione rapida, una bassa intensità di manodopera e un prezzo accessibile. L'uso delle lamiere profilate come cassaforma permanente presenta un altro innegabile vantaggio. La base metallica assume parzialmente la funzione di rinforzo, compensando così le forze agenti sulla fila inferiore del telaio di rinforzo. Dopo il completo indurimento dello strato di cemento, il pavimento acquisisce elevata capacità portante e resistenza.

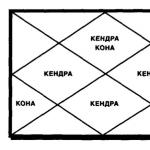

Soffitto monolitico su lastre ondulate in sezione

Utilizzando un soffitto monolitico su lastre ondulate per disporre la campata dell'interpiano, è possibile risparmiare in modo significativo sulla creazione di finiture decorative. In alcuni casi, non è necessario eseguire un rivestimento aggiuntivo della superficie del soffitto, poiché le lastre ondulate hanno un rivestimento protettivo e decorativo, verniciato in diversi colori. Questo metodo di creazione dei solai interpiano può essere utilizzato in qualsiasi edificio, indipendentemente dalla sua area e configurazione.

Il soffitto dell'interpiano su lastre ondulate è uno degli elementi più importanti dell'edificio, per questo motivo vengono imposti maggiori requisiti alla sua disposizione. L'installazione viene eseguita solo dopo che sono stati effettuati tutti i calcoli necessari ed è stata sviluppata la documentazione di progettazione per la costruzione di una lastra interpiano monolitica.

I calcoli tengono conto:

- area dell'edificio progettato;

- carichi previsti sulle travi di supporto, sul solaio stesso e sulla parte di fondazione dell'edificio;

- peso degli elementi utilizzati in una struttura in cemento armato.

Gli indicatori di cui sopra hanno un impatto diretto sulla scelta delle lastre profilate: vengono presi in considerazione lo spessore del metallo e l'altezza dell'ondulazione. La sezione trasversale della trave e della colonna in acciaio e il diametro dell'armatura del telaio sono selezionati in base al carico operativo e alla distanza tra i supporti. Lo spessore dello strato di calcestruzzo da gettare dipende direttamente dalla lunghezza della campata. Nel calcolo, questi due indicatori vengono presi in un rapporto da 1 a 30. Ad esempio, con una lunghezza della campata di 6000 mm, lo spessore della lastra di cemento deve essere di almeno 200 mm. Calcoli errati possono comportare costi di costruzione inutili e non garantire la sicurezza della vita delle persone.

Progetto di pavimentazione in lamiera grecata e cemento

Considerando la complessità e la natura laboriosa dei calcoli, la preparazione della documentazione di progettazione per l'installazione di un pavimento monolitico utilizzando lamiere ondulate viene effettuata esclusivamente da ingegneri progettisti. Tutti i calcoli sono effettuati sulla base delle norme di costruzione: SNiP II-23-81 "Strutture in acciaio" e SNiP 2.03.01-84 "Cemento armato e strutture in calcestruzzo".

L'insieme della documentazione di progetto deve includere disegni esecutivi per:

- cassaforma con indicazione dei componenti e modalità di fissaggio;

- rinforzo: sono indicate le dimensioni e il diametro delle aste metalliche.

Dovrà essere presente anche il documento “Specifica dei materiali da costruzione”. L'elenco accanto a ciascuna voce indica la quantità di materiali, che viene misurata in unità, pezzi, metri cubi e metri quadrati. I moderni metodi di elaborazione di progetti e disegni prevedono l'uso di programmi informatici specializzati, grazie ai quali vengono ridotti al minimo i possibili errori nei dati calcolati. Uno di questi programmi è il sistema di progettazione assistita da computer: CAD. Prima di sviluppare un progetto per solai interpiano realizzati con lastre ondulate, viene eseguito un calcolo economico che mostra l'efficacia di tale tecnologia.

Materiali

Lamiera profilata N-75

Come cassaforma permanente è preferibile utilizzare lastre profilate di grado N (portante) e NS (universale) con un'altezza d'onda (ondulazioni) di almeno 44 mm e con nervature aggiuntive di irrigidimento nella parte superiore delle ondulazioni. Questo materiale è destinato a pavimenti con posizionamento orizzontale e leggermente angolato. Le lastre da H44 a H156 sono adatte per casseforme a perdere. L'altezza dell'ondulazione influisce proporzionalmente sulla distanza tra le travi portanti del solaio. Maggiore è l'onda, maggiore sarà l'area che avrà la struttura monolitica sotto la lamiera ondulata e aumenterà anche il passo tra i supporti.

L'armatura utilizzata per creare il telaio di rinforzo dovrebbe avere uno spessore ottimale di 10-12 mm. Le aste metalliche sono progettate per aumentare la resistenza di un pavimento monolitico a carichi pesanti e deformazioni.

Le travi in acciaio sono costituite principalmente da travi a I e canali. Per creare colonne di sostegno vengono utilizzati tubi metallici a sezione tonda o quadrata.

La produzione di calcestruzzo viene effettuata in stabilimenti specializzati, da dove la soluzione, pronta per la posa, viene consegnata al sito utilizzando attrezzature specializzate: betoniere. Affinché il pavimento ondulato sia di alta qualità e particolarmente durevole, la qualità della miscela di calcestruzzo non deve essere inferiore a M300. La composizione del calcestruzzo è conforme a SNiP 3.03.01-87.

Fasi e caratteristiche dell'installazione

La sistemazione dei solai in cemento armato mediante lastre profilate prevede tre fasi principali:

- installazione di casseforme da cartone ondulato;

- creazione e installazione di un telaio di rinforzo;

- versando la miscela di calcestruzzo.

Installazione di casseforme

Installazione di casseforme permanenti da lamiere ondulate

Il fissaggio delle lamiere alle travi viene effettuato utilizzando viti autofilettanti perforanti da 32 mm. Per evitare il cedimento della cassaforma in lamiera ondulata sotto il peso del calcestruzzo, vengono installate cremagliere temporanee, che si trovano tra i supporti della trave principale. Il numero di supporti aggiuntivi dipende dallo spessore della lamiera ondulata, dall'altezza dell'ondulazione e dall'area del controsoffitto. Le cremagliere vengono rimosse dopo che il calcestruzzo si è completamente indurito.

Installazione del telaio

Le caratteristiche portanti di un controsoffitto monolitico interpiano realizzato con lastre ondulate vengono aumentate installando uno "scheletro" aggiuntivo, per la fabbricazione del quale vengono utilizzati rinforzi e reti di rinforzo. Gli elementi di rinforzo sono posati in onde di lamiere profilate. L'effetto dell'utilizzo di questo metodo è migliorato installando piccoli supporti che sollevano il rinforzo fino a un'altezza di 20 mm.

Installazione della gabbia di rinforzo

L'installazione dell'armatura situata tra le travi viene eseguita in sezioni continue. Nelle zone in cui le lamiere ondulate vengono posate direttamente sulla parete portante e sulle travi a doppio T esterne, l'armatura viene portata fino al bordo estremo della lamiera ondulata. È consentito uno scostamento massimo non superiore a 20 mm, altrimenti il carico creato dal calcestruzzo verrà ridistribuito sulle lamiere.

È possibile realizzare direttamente in cantiere la rete d'armatura con celle 200x200 mm. Per la sua fabbricazione vengono utilizzate aste metalliche con un diametro di 3 mm e il collegamento ai giunti viene effettuato mediante saldatura o filo zincato. Spesso viene utilizzata una versione già pronta della mesh. La cintura di rinforzo è posata su lamiere profilate. La distanza tra la rete e il metallo è di almeno 15 mm.

Versamento della miscela di calcestruzzo

Prima di cementare il rivestimento, viene preparata la superficie di lavoro. La cassaforma realizzata con lastre ondulate viene pulita dai contaminanti esistenti, lavata con acqua e asciugata. Per fornire la miscela di calcestruzzo viene utilizzato uno dei metodi meccanizzati. Può essere utilizzata:

- pompa per calcestruzzo fissa o mobile;

- trasportatore a nastro;

- una vasca da costruzione speciale sollevata da una gru.

Supporti aggiuntivi per casseforme ondulate

Questa tecnologia prevede il versamento della miscela di calcestruzzo in una sola volta. Il livellamento su tutta la superficie viene effettuato utilizzando una spatola da costruzione. Lo strato di calcestruzzo viene compattato mediante un vibratore profondo. Il cemento secco viene utilizzato per “ironizzare” la superficie e proteggerla dagli influssi esterni. Se non è possibile riempire immediatamente l'intera superficie del pavimento con lastre profilate, il calcestruzzo viene posato in ciascuna campata e in più fasi. Quando si realizza il calcestruzzo in più fasi, è necessario fissare le scadenze per smantellare in tempo ulteriori supporti.

In conformità con i requisiti normativi, lo spessore dello strato di cemento deve coprire la parte superiore dell'onda:

- In un soffitto senza travi, lo spessore minimo è 250 mm (misurato dal bordo inferiore del profilo).

- Nella versione a trave - 70-80 mm (l'altezza del profilo non viene presa in considerazione).

Le condizioni meteorologiche influenzano le caratteristiche e le sfumature del riempimento. Per evitare la comparsa di crepe che violano l'integrità della struttura in calcestruzzo, la superficie richiede una cura costante sotto forma di inumidimento regolare e copertura con materiali che assorbono l'umidità fino al raggiungimento del 70% di resistenza. La betonaggio viene effettuato a temperatura dell'aria positiva, non inferiore a +5°C. L'indurimento completo nella stagione estiva alla temperatura ambiente di 20°C avviene in 10-14 giorni.

Se la temperatura scende fino a 0°C e al di sotto, secondo gli standard vengono introdotti nella miscela di calcestruzzo speciali additivi antigelo. Sebbene questa composizione sia più costosa, garantisce il successo del lavoro concreto. Quando la temperatura dell'aria scende, la superficie del calcestruzzo necessita di ulteriore isolamento. In questo caso il periodo di completo indurimento aumenta a 28 giorni.

Colata di cemento su lastre ondulate

Secondo le norme e i regolamenti edilizi, lo spessore della soletta in cemento deve sovrapporsi alle onde delle lamiere ondulate e sollevarsi sopra di esse di almeno 50 mm. Quando si esegue un massetto in calcestruzzo aggiuntivo, questo parametro viene ridotto a 30 mm. Nella maggior parte dei casi, la creazione di un massetto di cemento è una necessità, poiché è abbastanza difficile realizzare la superficie più uniforme con il getto di maggior successo dello strato principale di cemento. In ogni caso si presenteranno delle irregolarità che non potranno essere nascoste con nessun materiale di finitura. Puoi vedere come viene versata la soluzione concreta nel video: