El propósito del trabajo: el estudio de dispositivos para medir el flujo de gas, métodos para medir el flujo, el concepto de clase de precisión del dispositivo, comparando las lecturas de dispositivos de varios tipos.

Bases teóricas.

el gasto es cantidad física, determinada por la cantidad de líquido o gas que pasa por una tubería o canal por unidad de tiempo. Distinguir caudal volumétrico Q, cuando la cantidad de sustancia se mide en unidades de volumen, y masa M 9 cuando se mide en unidades de masa.

1. Rotámetro.

1.1. El dispositivo del rotámetro se muestra en la Figura 12.1. En los ramales 1 y 8, conectados entre sí por varillas atornilladas 5, con la ayuda de tuercas ciegas 6 y sellos de prensaestopas, se refuerza un tubo cónico de vidrio 5, sobre el cual se aplica directamente la escala. La longitud del tubo suele estar en el rango de 70 a 600 mm, y el diámetro es de 1,5 a 100 mm. Para limitar la carrera del flotador 4 se encuentran los topes 2 superior e inferior 7.

Límites de aplicación de rotámetros convencionales con tubo de vidrio presión 0,5-0,6 MPa, temperatura 100-150°C.

Ventajas de los rotámetros: simplicidad de dispositivo y operación; visibilidad de las indicaciones; fiabilidad en el trabajo; facilidad de uso para medir caudales bajos de varios líquidos y gases (en particular, agresivos), así como medios no newtonianos; rango de medición significativo y escala bastante uniforme.

Desventajas: fragilidad e inadecuación para medir el flujo de sustancias con presión significativa; conexión del dispositivo con el lugar de medición; solo indicando la naturaleza del dispositivo (falta de registro y transmisión remota de lecturas); inadecuado para medir caudales elevados.

1.2. Flotadores y tubos de rotámetros.

Los elementos principales del rotámetro, un tubo cónico y un flotador, forman su parte de flujo. La forma del flotador puede ser muy diversa. Su forma clásica se muestra en la Figura 12.2, a. El flotador tiene una parte inferior cónica (a veces con una punta ligeramente redondeada), una parte central cilíndrica y una parte superior de disco. Un inconveniente significativo de la forma considerada del flotador es la fuerte dependencia de la característica de calibración de la viscosidad de la sustancia medida. Para reducir esta dependencia, es útil reducir la altura de la parte superior del disco del flotador y el diámetro de su parte cilíndrica para que no sea más de 0,6-0,7 del diámetro del disco superior (Figura 12.2, b) . En menor medida, la influencia de la viscosidad afecta la forma de bobina del flotador, que se muestra en la figura 12.2, c, que ahora es la aplicación principal. El efecto de la viscosidad se elimina aún más fuertemente con los flotadores en forma de disco y placa, cuando la fricción principal del flujo ocurre en una superficie lateral muy pequeña del disco. Pero el peso de tales flotadores es muy pequeño y es necesario aumentar la longitud del cuerpo cilíndrico del flotador en uno o ambos lados del disco, o colgar una carga adicional en la varilla. Además, tales flotadores son inestables y, para evitar deformaciones y roces contra la pared del tubo, deben estar provistos de guías. Estos últimos pueden ser de tres tipos: guías asociadas al flotador y

moviéndose con él (Figura 12.2, d); varillas centrales fijas que pasan por los orificios axiales de los flotadores (Figura 12.2, e); anillos guía (dos o uno), generalmente fijados en la parte superior o inferior de los flotadores (Figura 12.2, f, g). Pero para tales anillos, se requiere el uso de tubos cónicos con nervaduras o bordes de guía. Pero tienen dos ventajas adicionales: la provisión de turbulencia de flujo, que ayuda a reducir el efecto de la viscosidad, y la capacidad de medir el flujo de líquidos opacos (debido al pequeño espacio entre las nervaduras y los anillos guía).

Los flotadores están hechos de varios materiales: acero inoxidable, titanio, aleaciones de aluminio, fluoroplast-4 y varios plásticos (dependiendo del rango de medida y la agresividad de la sustancia medida). Si es necesario, para reducir la masa del flotador, se hace hueco.

Tenga en cuenta que la relación de la densidad del material del flotador ρk y la sustancia medida p depende del error que ocurre cuando cambia la densidad, que es causado por un cambio en la temperatura o la presión

sustancias El error más pequeño estará en.

En este caso, al cambiar ρ en ±10% adicional

el error será sólo ±0,4%. Tal relación no es difícil de asegurar cuando se mide el caudal de un líquido.

El segundo elemento principal del rotámetro es un tubo cónico de medición (con una conicidad de 0,001-0,01). Está hecho de vidrio de borosilicato químicamente resistente o resistente al calor. La sensibilidad del instrumento aumenta al disminuir el ángulo de conicidad del tubo.

1.3. Ecuación de equilibrio flotante.

En el rotámetro se pueden distinguir tres secciones (Figura 12.3): la sección donde comienza a afectar el efecto perturbador del flotador sobre el flujo; sección de flujo anular estrecha, donde hay una velocidad máxima; la sección en la que termina el efecto perturbador del flotador sobre el flujo.

Doméstico: SG-16M, SG-75M, TRSG, DROT;

Importado: LG-K-Ex, TZ/FLUXI, TRZ, SM - RI - X.

Contadores de gas rotativos:

Producido en Rusia bajo licencia: RVG, ROOTS,

Importado: RG-40, RG-100, RG-250, RG-400, RG-650, RG-1000, RL-2.5, RL-4.0, RL-6.0, RL-20, G - 2.5 RL, G -4 RL, G -6 RL, G -10 RL, DELTA, GMS, IMB (los tres últimos de una fila: G -10, G -16, G -25, G -40, G - 65, G -100, G -160, G 250), algunos tipos tienen G -400; G-650 y G-1000

Caudalímetros-contadores Vortex:

Nacional: VRSG-1. SVG.M, VIR-100;

Importado: VORFLO , PhD TM , V-Bar TM

Caudalímetros ultrasónicos de gas:

Doméstico: Oboe-1, GAZ-001, Dnepr-7, UBSG-001, UBSG-002.

Importado: Q - sonik, DANIEL, ("Kurs-01" G -16-1000)

Contadores de gas de membrana:

Doméstico: SGB G -2.5 ... 4 ... 6, G 4 L, SGK-1.6; 2,5; 4.0;

Producido en Rusia bajo licencia: NPM G -1.6; 2,5; 4.0; VK-G-1,6; 2,5; 4.0;

Importado: SHD-1.6 SHD-2.5 (en lugar de SGM-1.6; 2.5), SGMN-1 G -6; NP -1,6…2,5…4, MKM G -6; G-2.5, G-4, KG-4, VK-G -1.6, 2.5, 4.0, 6.0, 10.0, 16.0, 25.0, 40.0, SN G -1.6, 2.5, 4.0, 6.0, "Magnol"; SN G -10..100; “Metrix” G-10, “Gallus-2000” G-1.6, G-2.5, G-4,

Caudalímetros de chorro-medidores de gas

Nacional: SG-1, SG-2;

Medidores de gas de impulso de levitación

Nacional: LIS-1.

Medidores de gas de tambor:

Nacional: GSB-400, RG-7000

Importado: Ritter TG -01, TG -05, TG -1, TG -3, TG -5, TG -10, TG -20, TG -25, TG -50

Caudalímetros de presión diferencial constante (rotámetros):

Nacional: RMA-01, RM-02, 04, 06, RMF-02, 04, 06, DPS

Importado: VA -20, VA -30, SA -20, FA -20, DK -46, 47, 48, K -20, VA -10/1, VA -10/ S , H -250/ PTFE , H - 250/ M 9, H-54, DK-32, DK-34, DK-370;

10A1197/98, 10A6100, 10A5400, 10A3220/50.

Caudalímetros de presión diferencial variable (dispositivos de restricción):

Doméstico: Superflow, Hyperflow, 3095 MV

Importado:

Los principios de funcionamiento de los caudalímetros son los siguientes:

Medidores de gas de turbina.

| Están hechos en forma de tubería en la que se encuentra una turbina de tornillo, por regla general, con una ligera superposición de las palas entre sí. En la parte de flujo de la carcasa hay carenados que cubren una gran parte de la sección de la tubería, lo que proporciona una alineación adicional del diagrama de velocidad del flujo y un aumento en la velocidad del flujo de gas. Además, se forma un régimen de flujo de gas turbulento, por lo que garantiza la linealidad de las características del medidor de gas en un amplio rango. La altura de la turbina no suele superar el 25-30% del radio. En la entrada del medidor en varios diseños, se proporciona un enderezador de flujo adicional, hecho en forma de cuchillas rectas o en forma de disco "grueso" con orificios de diferentes diámetros. La instalación de una rejilla en la entrada de un medidor de turbina, por regla general, no se usa, ya que su obstrucción reduce el área de la sección de flujo de la tubería, respectivamente, aumenta el caudal, lo que conduce a un aumento en lecturas de medidores La conversión de la velocidad de rotación de los impulsores en valores volumétricos de la cantidad de gas que pasa se lleva a cabo transfiriendo la rotación del impulsor a través de un acoplamiento magnético a un mecanismo de conteo, en el que, seleccionando pares de engranajes (durante calibración), conexión lineal entre la velocidad de rotación de la turbina y la cantidad de gas que pasa. Otro método para obtener el resultado de la cantidad de gas pasado, en función de la velocidad de giro de la turbina, es utilizar un transductor de inducción magnética para indicar la velocidad. Los álabes de la turbina, al pasar cerca del convertidor, excitan una señal eléctrica en el mismo, por lo que la velocidad de giro de la turbina y la frecuencia de la señal del convertidor son proporcionales. Con este método, la conversión de la señal se realiza en la unidad electrónica, así como el cálculo del volumen del gas pasado. Para garantizar la protección contra explosiones del medidor, la fuente de alimentación debe estar hecha con protección contra explosiones. Sin embargo, el uso de una unidad electrónica simplifica la cuestión de ampliar el rango de medición del medidor (para un medidor con un mecanismo de conteo mecánico 1:20 o 1:30), ya que la no linealidad de la característica del medidor, que se manifiesta a caudales bajos, se elimina fácilmente usando una aproximación lineal por partes de la característica (hasta 1:50), lo que no se puede hacer en un contador con cabezal de conteo mecánico. Para la medición de flujo, los medidores de gas de turbina SG-16M y SG-75M tienen una protección a prueba de explosiones. salida de pulso(gerkon) "contactos secos del relé" con una frecuencia de 1 imp./1kub.m. y salida de pulsos no a prueba de explosión (optoacoplador) con una frecuencia de pulso de 560 imp/m3. |

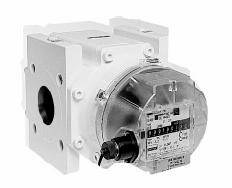

Contador rotatorio de gas.

|

El principio de funcionamiento del medidor es hacer rodar dos rotores de una forma especialmente perfilada (que se asemeja al número "ocho") uno sobre el otro bajo la influencia de un flujo de gas. El sincronismo del funcionamiento de los rotores está asegurado por engranajes especiales conectados al rotor correspondiente y entre sí. Para garantizar la precisión de la medición, el perfil de los rotores y la superficie interna del cuerpo del medidor deben hacerse con alta precisión, lo que se logra mediante el uso de métodos tecnológicos especiales para procesar estas superficies. Es necesario destacar varias ventajas de este tipo de contadores frente a los de turbina. Amplia gama de caudales medidos (hasta 1:160) y bajo error al medir caudales variables. La segunda propiedad los hace indispensables para medir el flujo de gas de las calderas de "techo" consumidoras que funcionan en modo pulsado. Cualquier dirección del gas a través del medidor. No se requieren secciones rectas antes y después del medidor. Se pueden equipar contadores rotativos RVG (así como “DELTA” y “ROOTS”), excepto el sensor estándar de baja frecuencia (reed switch) con una frecuencia de respuesta de 10 imp/m3, de media frecuencia E-300 con una respuesta frecuencia de hasta 200 imp./m3 ., y alta frecuencia de hasta 14025 imp./m3. |

Medidores de flujo de vórtice.

| El principio de funcionamiento se basa en el efecto de la aparición de vórtices periódicos cuando un flujo de gas fluye alrededor de un cuerpo rocoso. La frecuencia de desprendimiento es proporcional a la velocidad del flujo y, por tanto, al caudal volumétrico. Los vórtices se pueden indicar mediante un anemómetro de hilo caliente (VRSG-1) o ultrasonido (VIR-100, SVG.M). Según el rango de medida, los contadores ocupan un valor intermedio entre turbina y rotativo hasta 1:50. Debido a que no hay partes móviles en este tipo de medidores, no hay necesidad del sistema de lubricación requerido para los medidores de turbina y rotativos. Es posible utilizar este tipo de medidores para medir la cantidad de oxígeno, que es absolutamente imposible de medir con medidores de turbina y rotativos debido a la combustión del aceite en un ambiente de oxígeno. Además, el límite superior de medida de caudal para este tipo de dispositivos es superior al de los de turbina, por ejemplo, para DN = 200 mm. Se utilizan contadores de turbina hasta 2500 m 3 /hora, y VRSG-1 hasta 5000 m 3 /hora. |  |

Medidores ultrasónicos de flujo de gas.

|

El principio de funcionamiento es dirigir el haz ultrasónico en la dirección del flujo y contra el flujo y determinar la diferencia en el tiempo de viaje de estos dos haces. La diferencia de tiempo es proporcional al caudal de gas. Hasta 2002, en Rusia no se producían caudalímetros ultrasónicos para gas. Actualmente, los caudalímetros ultrasónicos "Oboe-1" se producen para caudales de 10, 16, 25, 40, 65, 100 m 3 / h, para tuberías de 25 a 80 mm., para presiones absolutas de hasta 2 kgf / cm 2 , UBSG- 001 para caudales de 0,1 a 16 m 3 /h, UBSG-002 para caudales de 0,16 a 25 m 3 /h Du = 1,1/4 2, (32 mm) y "GAZ-001" para tuberías de de mayor diámetro (más de 100 mm.) y para presiones de hasta 60 kgf/cm 2 , pero el fabricante no ha publicado un rango de tamaño completo. Caudalímetro-contador ultrasónico "Dnepr-7" con sensores emisores-receptores superiores. El principio de funcionamiento del contador de caudalímetro se basa en la conversión de la diferencia de frecuencia Doppler de los reflejos ultrasónicos de las faltas de homogeneidad del flujo en movimiento, que depende linealmente de la velocidad del flujo. |

Contadores de gas de membrana.

| El principio de funcionamiento del medidor se basa en el movimiento de las particiones móviles (membranas) de las cámaras cuando el gas ingresa al medidor. La entrada y salida del gas, cuyo caudal se quiere medir, provoca un movimiento variable de las membranas y, mediante un sistema de palancas y un reductor, acciona el mecanismo contador. Los medidores de membrana se distinguen por un amplio rango de medición de hasta 1:100, pero están diseñados para operar a baja presión de gas, generalmente no más de 0,5 kgf / cm 2. Los medidores de membrana están diseñados principalmente para medir el flujo de gas en casas y cabañas. Si los medidores de gas rotatorios y de turbina están acompañados por ruido asociado con la rotación de los elementos móviles, entonces los medidores de membrana funcionan en silencio. No requieren lubricación durante la operación, mientras que los medidores de turbina deben lubricarse trimestralmente. Sin embargo, a caudales elevados de más de 25 m 3 /h, las dimensiones de los contadores se vuelven bastante grandes. |  |

Contadores de gas de chorro.

Medidor de gas de levitación.

Contadores de gas de tambor.

|

El principio de funcionamiento es que, bajo la influencia de una caída de presión de gas, gira un tambor, dividido en varias cámaras, cuyo volumen de medición está limitado por el nivel del líquido de barrera. A medida que el tambor gira, las diferentes cámaras se llenan y vacían periódicamente con gas. Tambores producidos anteriormente medidores de gas GSB-160 a los límites de medición de 0,08-0,24 m 3 / h. GSB-400 hasta los límites de 0,2-6 m 3 / h. - actualmente no disponible. Error de medición básico 1,0%. Los contadores de tambor Ritter importados en Rusia no están certificados para todos los tamaños estándar fabricados por la empresa; por regla general, se utilizan como medios ejemplares. El principal error de medición es del 0,2%. Rangos de medición de los siete tamaños estándar de 1 l/h a 18000 l/h. |

Caudalímetros de presión diferencial constante (rotámetros)

|

El principio de funcionamiento de los caudalímetros de este tipo se basa en que el flotador que flota (suspendido) en el caudal cambia de posición vertical en función del caudal de gas. Para garantizar la linealidad de dicho movimiento, el área de flujo del sensor de flujo se cambia de tal manera que la caída de presión permanece constante. Esto se logra porque el tubo en el que se mueve el flotador se hace cónico con la expansión del cono hacia arriba (rotámetros del tipo RM) o el tubo se hace con una ranura y el pistón (fundido), subiendo, se abre un área de flujo más grande para el flujo (DPS-7.5, DPS-10). Los rotámetros se producen principalmente con fines tecnológicos, por regla general, tienen un gran error básico de 2,5-4%, un pequeño rango de medición de 1:5 a 1:10. Se fabrican rotámetros con vasos cónicos (RM, RMF, RSB), neumáticos (RP, RPF, RPO) y eléctricos (RE, REV) con salida inductiva. |

|

Medidores de caída de presión variable (basados en dispositivos de estrechamiento).

Hiperflujo-3MP |

El uso de dispositivos de estrechamiento para medir el flujo y la cantidad de gas fue el más utilizado hasta hace poco tiempo. Sin embargo, un pequeño rango de medición de caudal (1:3) con un error de ±1,5 % aceptable para la medición de gas comercial, así como el desarrollo de contadores de gas de turbina y rotativos, debilitó un poco la posición de los caudalímetros basados en dispositivos de estrechamiento. En la última década, debido al desarrollo de nuevos sensores de presión con amplios rangos de medición y al desarrollo de la tecnología de microprocesadores, han aparecido y se están implementando con éxito varios complejos basados en dispositivos de estrechamiento, como Hyperflow-3MP, Superflow-2, caudalímetro másico modelo 3095MV. Para tuberías de gran diámetro, más de 300-400 mm. este método de medición es bastante competitivo. |

Superflujo -2 |

En todos los caudalímetros anteriores, se miden la presión y la temperatura del gas, la caída de presión a través del dispositivo de estrechamiento (generalmente estandarizados: diafragmas, boquillas, tubos Venturi, pero también se utilizan instrumentos de medición no estándar) y las tasas de flujo volumétrico y másico de gas y la cantidad de gas pasado por el reducido a condiciones normales. En la presencia de suministro de red el medidor de flujo puede tener una señal de corriente, con fuente de alimentación autónoma, la señal se transmite a través de la interfaz RS-232 o RS-485.

Como regla general, se producen medidores de gas, es decir. dispositivos que miden la cantidad de gas pasado en base acumulada. Los costes instantáneos no se muestran. Las excepciones son LG-k-Ex, TRSG, DROT, VSRG-1, SVG.M, GAZ-001, en las que se mide el caudal y la cantidad de gas que pasa se determina mediante la integración del tiempo.

Por presión:

Los medidores de gas de membrana se fabrican para pequeñas sobrepresiones de hasta 0,5 kgf / cm2.

Rotativa y turbina (SG-16M) hasta 16 kgf/cm2. y SG-75M hasta 75 kgf/cm2. Turbina LG-to-Ex hasta 25 kgf/cm2. GAZ-001 hasta 60 kgf/cm2, "Oboe-1" hasta 2 kgf/cm2. GT hasta 1 kgf/cm2.

Aplicabilidad para varios gases.

Gases con densidad superior a 0,67 kg/m3, incluidos aire, nitrógeno y otros gases no corrosivos.

Los medidores de oxígeno rotatorios y de turbina no son aplicables.

Los dispositivos ultrasónicos, de membrana y de vórtice no tienen restricciones fundamentales de operación por tipo de gas, pero se debe tener en cuenta que, por regla general, el uso de oxígeno e hidrógeno requiere una certificación separada, que los medidores generalmente no tienen.

Todos los contadores están calibrados en aire.

Los soportes metrológicos de gas para otros gases solo se pueden crear en empresas especializadas (cerradas). No hay tales puestos en Rusia.

Diámetros de tubería:

Membrana: 1/2 2, 3/4 2, 1 2, 1.1/4 2, 1.1/2 2, 2 2, 3 2, 4 2, 5 2.

Giratorio: RVG Du=50, 80, 100 mm.

RAÍCES rotativas y DELTA: DN=40, 50, 80, 100, 150 mm.

Turbina: SG-16M Du=50, 80, 100, 150, 200 mm.

Turbina: LG-K-Ex Du=80, 100, 150, 200 mm.

Turbina: TZ / FLUXI, DN=50, 80, 100, 150, 200, 250, 300 mm.

Turbina: TRZ DN=50, 80, 100, 150, 200, 250, 300, 400, 500, 600 mm.

Vórtice: VRSG-1 Du=50, 80, 100, 125, 150, 200 mm.

Vórtice: SVG.M Du=50, 80, 100, 150, 200 mm.

Inyección de tinta: SG-1, SG-2 Du= 1/2 2 , 3/4 2 ,

Levitación: LIS-1 Du = 1/2 2

Rotámetros RM - Du=3, 6, 15, 40 mm; RP - Du=15, 20, 40, 70, 100 mm;

RE - DN=6, 10, 15, 25, 40, 70, 100 mm.

Caudalímetros de presión variable Orificios estándar desde 50 mm, no estándar desde 12,5 mm, límites superiores ilimitados.

Medidores-medidores de gas ultrasónicos: Oboe - Du=25, 40, 65, 80 mm., UBSG - Du=1.1/4 2 . GAZ-001 - Du=100, 125, 150 a 600 mm.

Introducción

La contabilidad y el control del uso de los recursos energéticos es un poderoso incentivo para ahorrarlos, y la tarea más importante en esta área es garantizar la precisión de los resultados de las mediciones. analicemos métodos existentes mediciones de volúmenes de gas y formular criterios para ayudar a seleccionar el dispositivo óptimo para una situación particular. Consideremos las posibilidades de utilizar caudalímetros desarrollados sobre la base de estos métodos para la contabilidad comercial de gas.

1. Gases reducidos a condiciones estándar

El gas natural es actualmente el principal combustible. Se consume en miles de millones de metros cúbicos. Tanto la central térmica más grande, que consume miles de metros cúbicos por hora, como el dueño de una casa particular, que quema menos de un metro cúbico por día, deben pagar por este gas. El precio del gas se fija por mil metros cúbicos estándar. ¿Qué son los metros cúbicos estándar? Los sólidos y los líquidos cambian muy poco su volumen al aumentar la presión. Un cambio de temperatura dentro de su estado de agregación tampoco provoca un cambio de volumen significativo ni en los líquidos ni en los líquidos. sólidos. La situación es diferente con los gases. A una temperatura constante, un aumento en la presión de una atmósfera conduce a una disminución en el volumen de gas a la mitad, a dos, a tres, a tres, a cuatro, y así sucesivamente. Un aumento de temperatura a presión constante conduce a un aumento en el volumen de gas y su disminución a una disminución. Históricamente, el gas natural se vende y factura en metros cúbicos. Esto se debe al hecho de que los contadores volumétricos aparecieron antes. Como saben, los primeros fueron medidores que usaban el principio de caída de presión variable (dispositivos de constricción). Los medidores posteriores de tipo turbina también son volumétricos. Más precisamente, miden el caudal, pero dado que la medición se realiza en una cierta sección calculable, estos métodos pueden considerarse volumétricos. Así, la gran mayoría de los contadores (también pueden llamarse de cámara, rotativos, de vórtice, jet, ultrasónicos, etc.) miden el volumen de gas que circula por la tubería. Los medidores de Coriolis, que miden directamente la masa de gas, han aparecido hace relativamente poco tiempo y, debido a su costo, no han encontrado una amplia aplicación. Al parecer, hasta que se agote el gas natural, sus costos se medirán con medidores de desplazamiento positivo. En invierno, por el gasoducto fluye un volumen menor de gas que en verano. La presión en los gasoductos se mantiene mediante estaciones compresoras. Si hay dos compresores en funcionamiento en la estación de compresores, el volumen de gas en la tubería será menor que con un solo compresor en funcionamiento. Aunque en peso pueden ser las mismas cantidades que en invierno, en verano, que a más alta presión en el gasoducto, que está a un nivel más bajo. Es obvio que los volúmenes de gas deben recalcularse para algunas condiciones comunes de presión y temperatura para todos. Se establecieron tales condiciones uniformes para todos y, para el cumplimiento de estas condiciones por todos sin excepción, se consagraron en GOST 2939. Este GOST dice que “el volumen de gases debe reducirse a las siguientes condiciones: a) temperatura 20 ° C (293.15° A); b) presión 760 mm Hg. Arte. (101325 N/m ²)…». En la actualidad, se ha establecido la siguiente terminología: el volumen de gas medido en el gasoducto se denomina "volumen en condiciones de operación" o "volumen de trabajo", y el volumen de gas recalculado de acuerdo con GOST se denomina "volumen reducido". a condiciones estándar” o “volumen estándar”. A veces se utiliza el término "volumen reducido a condiciones normales", pero este término es erróneo, ya que las condiciones normales difieren de las condiciones estándar por una temperatura igual a 0°C (273,15°K), y no a 20°C (293,15°K) . El comportamiento de un gas bajo parámetros variables se describe mediante la ley unificada de los gases. V1 / T1 = P2V2 / T2 (1) donde P - presión absoluta del gas, atm., T - temperatura del gas en una escala absoluta, V - volumen del gas, m3. Si consideramos el lado izquierdo de la fórmula (1) como el estado del gas en condiciones estándar y el lado derecho como el estado del mismo gas en condiciones de operación, entonces la fórmula para calcular el volumen en condiciones estándar se verá así : st \u003d TstPrVr / TrRst (2) Sustituyendo los valores de temperatura 293,15°K y presión igual a 1 atm conocidos por condiciones estándar. obtenemos una fórmula para llevar el volumen de gas a las condiciones estándar (3) st \u003d 293.15 PrVr / Tr (3) Para llevar los caudales medidos a condiciones estándar, la fórmula (2) tomará la forma st \u003d 293.15 PrQr / Tr (4) Para mayor claridad, damos un ejemplo del cálculo. Suponga que el medidor de flujo de volumen lee 1000 m3 en 2 horas. Temperatura del gas +60°С y sobrepresión 8 atm. Determinemos a qué es igual el volumen medido de gas en condiciones estándar. Para ello, sustituimos los valores de la fórmula (3), teniendo en cuenta que la temperatura debe estar en °K, y a la sobrepresión se le debe sumar 1 atm. pv = 293,15 9 1000 / 333,15 = 7919,4 pv.m3 (4) Lo mismo haremos para el caudal, dado que el caudal en nuestro caso será de 500 m3/h en condiciones de funcionamiento st = 293,15 9 500 / 333,15 = 3959,7 st.m ³/ hora (5). Así, el volumen y caudal de gas medido en un gasoducto se denomina volumen de trabajo y caudal de trabajo. Esta información no se puede utilizar con fines de facturación. Deben alinearse con GOST 2939. El volumen y el caudal de gas recalculados de acuerdo con GOST 2939 se denominan volumen (caudal) reducido a condiciones estándar. O brevemente volumen estándar y flujo estándar. 2. La esencia de medir el volumen de gases. Con determinaciones ordinarias de la cantidad de gases, se mide el volumen ocupado por un gas en un recipiente de vidrio, generalmente dividido en un cubo. centímetros a 15°C, temperatura y presión del gas; luego, teniendo, según las tablas, el peso de un cúbico. centímetro de un gas dado a la temperatura y presión observadas, encuentre el peso del gas mediante la fórmula: el peso de un cuerpo en el vacío es igual (en medida métrica) al producto de su volumen por la densidad (o peso por unidad de volumen). Pero la densidad de un gas suele entenderse como la relación entre el peso del gas y el peso de un volumen igual de aire, tomado en condiciones normales, es decir, a una temperatura de 0°C y una presión de 760 mm. Tenga en cuenta que para un gas ideal que sigue la ley de Boyle-Mariotte, que se considera bajo definiciones ordinarias, cualquier gas lo suficientemente alejado de la licuefacción; esta relación no cambiará a una temperatura y presión diferentes. Es obvio además que para obtener el peso de un cubo. cm de este gas, debe multiplicar su densidad (en relación con el aire) por el peso de un metro cúbico. ver aire. Determinación precisa de la densidad del gas y el peso de un metro cúbico. cm de aire, así como el pesaje directo de gas, van más allá de una serie de definiciones convencionales, ya que para tales definiciones es necesario contar con grandes cantidades de gas y balanzas que permitan el mayor grado de precisión en el pesaje. Sobre la precisión de la medición de gases, los datos detallados están disponibles en los informes del prof. Mendeleev: "Sobre la elasticidad de los gases" (1875) y "Sobre el peso de un litro de aire". Definiciones de Regnault de densidad de gas y peso cúbico. cm de aire todavía se considera ejemplar; así, por ejemplo, las últimas definiciones del peso del cubo. cm de aire Jolly, Leduc y Lord Rayleigh deben tener el mismo peso que los Renyovsky. Según los cálculos de D. Mendeleev ("Vr. Ch. P. M. y V"), el valor promedio más probable para el peso de un cubo. cm de aire seco sin dióxido de carbono: yo0

= 0.131844gg ± 0,00010 g, donde gramo- aceleración de la gravedad; para la latitud de San Petersburgo. yo0

= 1,29455 ± 0,000010GRAMO. El método Regnault para determinar la densidad de los gases consiste en lo siguiente: de varias bolas de vidrio con una capacidad de unos 10 litros, preparadas en la misma planta en las mismas condiciones, se seleccionaron las dos de capacidad más cercana; Se les unieron accesorios idénticos con grifos en masilla. En primer lugar, el volumen exterior de las bolas se igualaba de esta manera: ambas bolas se llenaban de agua, luego se colgaban de dos brazos de balanzas precisas y, después de equilibrar las balanzas, se las sumergía en un baño común de agua. Debido a la igualdad incompleta de los volúmenes externos, el equilibrio de la balanza, por supuesto, se vio perturbado, para restaurarlo fue necesario agregar algo de peso a un lado de la balanza. R. A continuación, se seleccionó un peso de vidrio de este tipo, que se perdió en el agua justo pagsRegnault suspendió este peso adicional de la bola más pequeña, volvió a equilibrar las bolas en el aire y luego volvió a sumergir ambas bolas en agua, y dado que el equilibrio no se alteró, esta fue la completa igualdad de los volúmenes exteriores de ambas bolas. De esta forma, Regnault eliminó una gran corrección por la pérdida de peso de las bolas en el aire, que dependería de los cambios de temperatura, presión y humedad del aire de la sala donde se realizó el pesaje; y de hecho, el equilibrio de las balanzas con bolas cerradas vacías (sin aire) no se perturbó durante muchos días. Luego, una de las bolas se colocó en un baño de hielo derretido, se atornilló un tubo con una llave de tres vías y dos tubos a los accesorios de la bola, uno de los cuales conducía a un barómetro diferencial, el otro iba a otra llave de tres vías. , que comunicaba el interior de la bola de vidrio con una bomba de dilución o con un tanque que contenía gas seco. Rarificando el gas dentro de la bola y rellenando la bola con gas del depósito usando la segunda válvula de tres vías, hasta estar seguro de que el aire restante había sido eliminado, Regnault produjo una fuerte rarefacción por última vez, desconectó la bola de vidrio usando la segunda válvula triple con bomba, contaba la diferencia de nivel en el barómetro diferencial; luego cerró el grifo en la garganta del globo de cristal. Así, la bola al momento de cerrar el grifo contenía el volumen V0

gas enrarecido a 0° y presión h. Luego se desenroscaron las piezas adicionales y se suspendió la bola con el gas enrarecido, como antes, en la balanza. Después de un tiempo, se compararon las temperaturas de ambas bolas, sus volúmenes también, un poco de peso adicional en el lado de la bola con gas enrarecido restauró el equilibrio de la balanza. Luego, Regno tomó la misma bola, la colocó nuevamente en un baño de hielo derretido y, con la ayuda de piezas adicionales, llenó la bola con gas ya a presión. h,igual a la presión atmosférica; cuando la temperatura se podía considerar estable, se cerraba la válvula en la garganta de la bola y se retiraban las piezas adicionales. Es obvio que esta vez se introdujo un volumen de gas en la bola V0

a 0° y presión S.S.

Al volver a pesar en la balanza, tuve que quitar PAGSGRAMO; Obviamente, este es el peso del gas introducido en el segundo experimento. De acuerdo con la ley de Mariotte, se sigue que el peso de un gas con el mismo volumen, pero a 760 mm de presión, será PAGS.Debido al hecho de que Hcerca de 760 y hmuy poco, por supuesto, no se pueden esperar desviaciones notables en la compresión del gas de la ley de Mariotte. De manera similar, Regnot obtuvo el peso del aire encerrado en un volumen V0

a 0° y una presión de 760 mm igual a PAGS";la densidad deseada del gas es por lo tanto igual a Δ = (P/P")[(H" - h")/(H - h)].

Aquí están las densidades obtenidas por Regnault para algunos gases: Aire 1 Oxígeno 1,10563 Hidrógeno 0,06926 Nitrógeno 0,97137 Dióxido de carbono 1,52901 Determinación del peso de un cubo. centímetro de aire, a 0° y 760 mm de presión, Regnault producía de esta manera. De acuerdo con el método que se acaba de describir, Regnault determinó el peso del aire encerrado en una bola de vidrio a 0 ° a 760 mm. X = P;

La forma habitual de determinar la capacidad de un buque pesando La capacidad de una vasija suele verificarse o medirse de esta manera: toman alguna vasija con agua o mercurio, la pesan y echan agua o mercurio en la vasija para medirla hasta la línea; la diferencia determina el peso del líquido vertido. Si el líquido tiene un peso en el aire μ

y su densidad ς,

entonces su volumen es v = μ / ς (1 + λ / ς - λ / δ)cubo cm

dónde λ

- peso cúbico. cm de aire y es aproximadamente igual a = 0.0012 g, δ

- densidad de peso (para latón δ

= 8,4). Para pesas de agua y latón, con t= 15°, λ / ς - λ / δ

= 0,00106. Peso cúbico cm de aire a cualquier temperatura ty presión Hse expresa por la formula l = /[(1 + 0 ,00367t-760].

3. Acerca de la aplicabilidad varios métodos medición de flujo para la medición de gas comercial Tradicionalmente, la medición de gas comercial se basa en métodos volumétricos y de alta velocidad para medir el volumen de gas, implementados sobre la base de medidores de gas de diafragma (membrana), rotativos y de turbina y complejos de medición basados en ellos. En tuberías de gran diámetro (por regla general, de DN = 300 mm o más), el método de caída de presión variable se utiliza utilizando dispositivos de constricción estándar (principalmente diafragmas) en combinación con modernos transductores inteligentes de presión y diferencia de presión. Medidor de flujo sobre la base del dispositivo de estrechamiento "IRGA" Al mismo tiempo, se intenta implementar nuevos métodos de medición: vórtice, ultrasónico, jet-generator, Coriolis y otros. Por regla general, los nuevos desarrollos se basan en los resultados de la investigación moderna en el campo de la aerodinámica, la termodinámica y la electrónica y tienen como objetivo mejorar la precisión y ampliar el rango de medición del flujo de gas, asegurando la operabilidad en un amplio rango de temperatura, en contaminado gas, así como en condiciones de choques neumáticos y pulsaciones de gas. Análisis varias opciones la construcción de unidades comerciales de medición de gas se dedican, en particular, al trabajo. Debe tenerse en cuenta que cada uno de los métodos enumerados tiene sus ventajas y desventajas, y la elección debe basarse en los resultados de un examen metrológico exhaustivo tanto de los métodos de medición en sí como de los dispositivos que los implementan, así como de las condiciones. para su calibración y posterior funcionamiento. Método de caída de presión variable basado en dispositivos de orificio estándar (DR) Las ventajas de los caudalímetros incluyen la simplicidad del diseño del convertidor de caudal y la posibilidad de verificación por el método de no derrame, es decir, en ausencia de soportes de caudalímetro. Esta posibilidad se debe a la disponibilidad de la información científica y técnica más completa, incluida la estandarizada, sobre este método de medición. Las desventajas son, en primer lugar, un rango de medición pequeño (anteriormente no excedía de 1:3, y ahora, con la llegada de los sensores de presión inteligentes multilímite, aumenta a 1:10). En segundo lugar, alta sensibilidad a la falta de uniformidad del diagrama de caudales en la entrada al sistema de control, debido a la presencia de resistencias hidráulicas en las tuberías de entrada y/o salida (válvulas de corte, codos, etc.). Esta circunstancia determina la necesidad de contar con tramos rectos frente a los sistemas de control indicados con una longitud de al menos 10 diámetros nominales (DN) de tubería. En varios casos, por ejemplo, al instalar el SG después de una resistencia hidráulica, como una válvula abierta de forma incompleta, la sección recta frente al SG alcanza una longitud de 50 Du o más). Método de medición volumétrica basado en transductores de flujo de membrana y rotativos Las desventajas de los caudalímetros son el rendimiento limitado en gas contaminado, la posibilidad de rotura durante choques neumáticos bruscos y el cierre parcial de la tubería de gas en caso de avería asociada, por ejemplo, con el atasco de los rotores de un medidor de gas rotativo, relativamente grande dimensiones, así como el costo (para medidores de gas rotativos de gran tamaño) en comparación con otros tipos de dispositivos. La principal ventaja, que se superpone repetidamente a las deficiencias y hace que este método de medición sea el más común en términos de cantidad. electrodomésticos instalados, es que es el único método que proporciona una medida directa en lugar de indirecta del volumen de gas que pasa. Además, cabe señalar que es completamente insensible a cualquier distorsión de los diagramas de velocidad de flujo en la entrada y salida, lo que permite abandonar los tramos rectos y reducir drásticamente las dimensiones. Contador de gas de membrana tipo VK (izquierda) y contador de gas rotativo tipo RVG (derecha) unidad de medición de gas, y también permite proporcionar los rangos de medición más amplios, hasta 1: 100 o más. Los contadores de gas de este tipo son perfectos para medir el gas durante su consumo cíclico, por ejemplo, en calderas con un modo de combustión pulsado. Método de medición de alta velocidad basado en transductores de flujo de turbina Las ventajas de los caudalímetros son el tamaño y el peso reducidos, el coste relativamente bajo y la sensibilidad a los choques neumáticos, así como un rango de medida de caudal significativo (hasta 1:30), que supera con creces el del sistema de control. Las desventajas incluyen cierta sensibilidad a las distorsiones de flujo en la entrada y salida del medidor de flujo (aunque en electrodomésticos modernos los requisitos para las longitudes de las secciones rectas antes y después del dispositivo son mínimos y son, respectivamente, solo 2 y 1 Du), inoperabilidad a caudales bajos, menos de 8 - 10 m3 / h, así como un mayor error en la medición flujos pulsantes de gas. Contador de gas de turbina tipo TRZ Sin embargo, la ventaja más importante de los flujómetros volumétricos y de velocidad es la estabilidad del factor de conversión en el rango más amplio del número de Reynolds Re del flujo de gas. Esto se debe a que todos los medidores de gas fabricados tanto en nuestro país como en el mundo están calibrados en aire a cero sobrepresión, mientras que operan con gas a valores de presión completamente diferentes. Es posible garantizar una convergencia confiable de las lecturas para estos dos casos solo si el medidor de flujo tiene inicialmente un coeficiente de conversión estable, es decir, actitud constante su señal de salida natural al caudal de aire o gas que pasa por el dispositivo. Por ejemplo, para un medidor de gas de turbina o rotatorio (después de las reducciones necesarias), este factor de conversión se define como el número de revoluciones de la turbina o rotores correspondientes al paso de una unidad de volumen de gas. Los opositores pueden objetar que dado que en la unidad de medición de gas, además del flujo volumétrico, todavía es necesario medir la temperatura y la presión del gas, incluso en ausencia de la estabilidad necesaria del coeficiente de conversión, el dispositivo siempre tiene la oportunidad de linealizar su característica estática durante su calibración. Y al cambiar a condiciones reales de operación, también realice los ajustes apropiados calculando el número Re para cada caso de medición. Además, la microelectrónica moderna hace posible resolver problemas aún más complejos a costos relativamente bajos. De hecho, el problema descrito anteriormente puede resolverse en principio, pero es necesario formular sus condiciones en su totalidad, y esto aún no ha sido posible. El hecho es que cuando el gas fluye a través de una tubería, y especialmente cuando se expande o se contrae (lo que ocurre, por ejemplo, cuando una tubería gira o fluye alrededor de cualquier obstáculo), se producen complejos procesos aerodinámicos y termodinámicos. En consecuencia, dependen no solo del valor del número Re, sino también de los valores de otros criterios aerodinámicos y termodinámicos, en particular, los números de Strouhal St, Nuselt Nu, Froude Fr. Y para realizar una corrección teniendo en cuenta estos valores, en primer lugar, no se necesita material experimental, y en segundo lugar, para determinarlos se necesita al menos información continua sobre la composición del gas, lo que, en los casos de instalación de medidores de gas. , no está disponible para los consumidores. Medidores de vórtice Las ventajas indudables de los caudalímetros de vórtice son su insensibilidad a los choques neumáticos y la capacidad de trabajar con gases contaminados. Las desventajas incluyen una mayor sensibilidad a las distorsiones en el diagrama de velocidad del flujo (aproximadamente la misma que la de los dispositivos de orificio estándar (CD)) y pérdidas de presión irreversibles relativamente grandes asociadas con la formación intensa de vórtices cuando fluye alrededor de un cuerpo poco aerodinámico (el llamado cuerpo desprendible). Además, si la unidad de captación de señal del medidor de flujo es de hilo caliente, el dispositivo se vuelve volátil, y si está hecho con elementos piezoeléctricos, existen problemas muy serios para garantizar la inmunidad al ruido en presencia de vibraciones mecánicas externas de la tubería de gas. Sin embargo, la desventaja más seria de los medidores de flujo de vórtice es la insuficiente estabilidad del factor de conversión en el rango requerido de cambios de flujo de gas, lo que prácticamente no nos permite recomendar dispositivos de este tipo para la medición de gas comercial sin antes calibrar el producto directamente en condiciones de operación o muy cerca de ellas. Un análisis de estos problemas se da en . No es casualidad que la mundialmente famosa empresa Endress + Hauser, al ser el fabricante de los caudalímetros vortex de la serie Prowirl, no recomiende su uso en casos en los que se requiera una alta precisión de medición. Caudalímetros ultrasónicos La ventaja de los caudalímetros ultrasónicos es su mayor promesa en la medición de gas comercial. Anteriormente, su uso estaba limitado por los altos costos de fabricación y la confiabilidad insuficiente de la unidad electrónica. Sin embargo, con el desarrollo de la microelectrónica esta deficiencia disminuyendo constantemente. Los instrumentos de este tipo no tienen partes móviles ni partes sobresalientes. En consecuencia, prácticamente no crean pérdidas de presión adicionales y pueden tener potencialmente una fiabilidad muy alta. También pueden proporcionar mediciones en una amplia gama de cambios de flujo de gas y no ser volátiles, es decir, operar desde una fuente de energía autónoma incorporada durante mucho tiempo. Medidor de gas ultrasónico La desventaja es la necesidad de utilizar caudalímetros ultrasónicos multihaz (2 haces o más) con un procesamiento posterior de la información de acuerdo con un programa muy complejo para eliminar prácticamente el efecto de las distorsiones del flujo de gas en la precisión de la medición. Desafortunadamente, los medidores de gas ultrasónicos producidos en Rusia, en términos de la totalidad de sus características, aún no cumplen con todos los requisitos necesarios para los dispositivos comerciales de medición de gas y, en consecuencia, pueden encontrar un uso muy limitado. Caudalímetros jet autogeneradores Nos detendremos en este método de medición con más detalle, ya que en la actualidad los medidores de gas creados sobre la base de medidores de flujo de este tipo, sin el examen metrológico necesario, han comenzado a usarse activamente para la medición de gas comercial. El medidor de flujo es un elemento de chorro biestable cubierto por retroalimentaciones hechas en forma de canales neumáticos que conectan los canales de salida del elemento de chorro con los mismos canales de control (izquierda - con izquierda, derecha - con derecha). Si hay un flujo de gas a través de la boquilla de suministro del elemento de chorro, su chorro ingresa a uno de los canales de salida y crea una mayor presión en él, que se alimenta a través del canal de retroalimentación correspondiente al canal de control del mismo nombre y cambia el chorro que sale el canal de suministro a otra posición estable. A continuación, se repite el proceso de cambio de chorro. La frecuencia de conmutación es proporcional al flujo de gas a través de la boquilla de suministro del elemento de chorro. Así, en este método de medida tiene lugar la creación de un generador de oscilaciones aerodinámicas con una frecuencia proporcional al caudal de gas. Un caudalímetro de chorro autogenerado tiene las mismas desventajas que un caudalímetro de vórtice, a saber: grandes pérdidas de presión irreversibles y mayor sensibilidad a las distorsiones del diagrama de velocidad del flujo (en la variante de su uso en un conjunto con un sistema de control). Sin embargo, desafortunadamente, hay desventajas adicionales. En primer lugar, el elemento jet (la base de este dispositivo) es extremadamente grande en relación con el valor del caudal medido. Por lo tanto, por un lado, solo se puede utilizar como un caudalímetro parcial, por el que pasa una parte insignificante del caudal de gas que pasa por la sección de medida (y esto inevitablemente reduce la fiabilidad de las medidas), y por otro lado, es mucho más propenso a obstruirse que un medidor de flujo de vórtice (t (es decir, no tiene una de las principales ventajas de un medidor de flujo de vórtice). En segundo lugar, la inestabilidad del factor de conversión de este dispositivo es incluso mayor que la de un caudalímetro de vórtice. Entonces, por ejemplo, al probar uno de los tipos de medidores de flujo de chorro, se encontró que el cambio en el coeficiente de conversión para varias modificaciones del dispositivo está en el rango de 14.5-18.5% cuando el flujo a través del dispositivo cambia en el rango de no más de 1-5. Las ventajas del caudalímetro son las mismas que las del caudalímetro de vórtice, con la excepción de la operabilidad en gases contaminados. Se pueden usar en lugar de sensores de presión diferencial en medidores de flujo diferencial variable. En principio, esto permite ampliar el rango de medición de este último. Sin embargo, las deficiencias señaladas difícilmente nos permiten contar con una introducción seria este método para la contabilidad comercial de gas. metros Coriolis Estos caudalímetros se encuentran entre los más precisos. Ampliamente utilizado para la transferencia de custodia de líquidos y gases comprimidos. El lugar de aplicación más típico en la industria del gas es la medición de la cantidad de gas natural suministrada a las estaciones compresoras de almacenamiento de gas para automóviles. En este caso, el gas se comprime a una presión de unos 20 MPa (200 bar) y tiene una densidad suficiente para este método. Las desventajas son la gran masa, las dimensiones y el precio, así como la influencia de la vibración mecánica externa en las lecturas de los productos. Los medidores de flujo son producidos por muchos fabricantes líderes de equipos de medidores de flujo. Se desconocen casos de aplicación de la medida de gas en redes de baja y media presión. Caudalímetros de hilo caliente (térmicos) La ventaja es la ausencia de partes móviles y, en consecuencia, la confiabilidad de operación potencialmente alta en condiciones de choques neumáticos, sobrecargas, etc. medidor de flujo de hilo caliente La principal desventaja de los caudalímetros anemométricos de hilo caliente pertenecientes a la clase térmica es consecuencia de su principio de funcionamiento. En realidad, miden la eliminación de calor del elemento calefactor, que (con una capacidad calorífica conocida del medio) está únicamente relacionada con el flujo másico. Por lo tanto, los dispositivos de este tipo son medidores de flujo másico de gas. Esto podría convertirse en una ventaja si el cálculo del gas se hiciera con pago por unidad de masa. Sin embargo, en nuestro país, el consumidor paga por el volumen de gas llevado a condiciones normales. Por tanto, para pasar de caudal másico a caudal de gas natural en condiciones normales, dicho caudal másico debe dividirse por la densidad del gas en condiciones normales. Sin embargo, la densidad depende de la composición del gas, y sus cambios en poco tiempo pueden alcanzar el 10% o más. Al mismo tiempo, el dispositivo en sí no mide la composición del gas y se puede ingresar manualmente no más de varias veces al día. Por lo tanto, estos dispositivos son generalmente difíciles de atribuir a dispositivos adecuados para la medición comercial de gas, lo que se justifica en. Después de analizar la situación en el mercado de dispositivos comerciales de medición de gas, podemos formular las siguientes conclusiones: De los nuevos métodos de medición de flujo que han aparecido en los últimos años para la contabilidad comercial de gas de baja y media presión, solo el método de medición ultrasónico con transductores de flujo multitrayecto es potencialmente aplicable. La contabilidad comercial de gas en tuberías de diámetros pequeños y medianos (hasta 300 mm) a caudales de gas de hasta 6.000 m3/h es más conveniente que se lleve a cabo utilizando medidores de diafragma (membrana), rotativos y de turbina, respectivamente, con un aumento en diámetros de tubería y flujo de gas. Lo más conveniente es utilizar caudalímetros diferenciales variables para la medida de gas comercial en gasoductos de gran diámetro (más de 400 mm), limitando al máximo los rangos de medida de caudal, por ejemplo, creando "peines" de caudalímetros montados en paralelo y conectando / desconectando los canales de medición correspondientes con un aumento o disminución del flujo de gas a través de este medidor de flujo. 4. Análisis de los factores que inciden en el desequilibrio de la contabilidad del gas. Conclusiones y recomendaciones para optimizar la contabilidad 1 Error en la unidad de medición de gas Consideremos la influencia de los factores de error de medición por parte de la unidad de medición y la reducción a condiciones estándar del volumen de gas. El volumen de gas medido por el medidor de gas se reduce a las condiciones estándar mediante la fórmula: donde V es el volumen de gas medido por el medidor, P es la presión absoluta del gas en la tubería, Z C - factor de compresibilidad en condiciones estándar (P Con , T Con );T Con - temperatura del gas en condiciones estándar (293,5 K); P Con - presión absoluta del gas en condiciones estándar (1,01325 bar). De la fórmula se puede ver que tener en cuenta la temperatura y la presión son condiciones necesarias para medir el volumen de gas y llevarlo a las condiciones estándar. Elección de la clase de precisión del medidor de gas La reducción de la influencia del error de medición en el desequilibrio, determinado por el error relativo del medidor, se logra eligiendo un dispositivo de una clase de precisión más alta. Los medidores de turbina y rotativos de fabricantes líderes como Schlumberger, Elster, Dresser tienen un componente de error sistemático muy pequeño, por lo tanto, al calibrar estos medidores, la curva de error se ajusta bien al rango de 0.5% y con una disminución en la multiplicidad de medidas. fluye Q min /Q máximo hasta 1:10 es posible calibrar estos contadores dentro del 0,3%. Dichos medidores se utilizan como medidores maestros en soportes de calibración. Los requisitos para la clase de precisión de los dispositivos de medición deben determinarse, en primer lugar, por el consumo de gas. Cuanto mayor sea el caudal de gas que pasa por el medidor, mayor debe ser la clase de precisión. Los tipos de dispositivos de medición más adecuados para los niveles superiores de GDS son los medidores de turbina y rotativos. Contabilización de la influencia de la temperatura en el error de medición El error al medir el volumen del gas depende en gran medida de la temperatura: el gas cambia su volumen en aproximadamente un 1% cuando la temperatura cambia en 3 grados: dónde δVc - error relativo en el cálculo del volumen de gas en condiciones estándar; δT- error absoluto de medición de la temperatura del gas en condiciones de operación (°K). Teniendo en cuenta que la temperatura del gas en la tubería en diferentes épocas del año puede variar mucho dependiendo de la posición de la tubería (de -20°C a +40°C), la falta de medición de la temperatura del gas y, en consecuencia, tomando en cuenta que la corrección del volumen de gas a partir de la temperatura puede dar lugar a grandes errores en los cálculos del volumen de gas en condiciones estándar: Para reducir el error al calcular el volumen de gas en condiciones estándar, dependiendo de la temperatura del gas, es necesario medir la temperatura del gas en la zona del medidor de gas con un error de no más de (0.5-1) ° С y preferiblemente en real (o durante el tiempo hasta que la temperatura del gas no haya cambiado más de 0,5 °C) correcta para la temperatura del gas. Para caudales de gas superiores a 10 m 3/ hora y fluctuaciones en la temperatura del gas que pasa por el medidor, más de 5 ° C, se recomienda introducir una corrección de temperatura. La forma más precisa de tener en cuenta la influencia de la temperatura es utilizar correctores electrónicos de temperatura - T o presión, temperatura y factor de compresibilidad - PTZ. Para medidores domésticos instalados en interiores, no se requiere corrección de temperatura. En la práctica, la reducción del desequilibrio en la contabilidad del consumo de gas por parte de la población se puede resolver de la siguiente manera. Para un edificio de apartamentos: · el medidor de la casa tiene una corrección de temperatura y determina el volumen de gas consumido por los residentes de la casa; · metros de apartamento, se instalan en las mismas condiciones (ya sean todos en apartamentos o en descansos y no tienen corrección de temperatura). Según los contadores de los apartamentos, el error relativo del consumo de gas de cada apartamento se determina a partir del volumen determinado por el contador de la casa. En el caso generalizado, en presencia de estadísticas confiables, esto debe incluirse en la tasa de pago anual de acuerdo con las lecturas del medidor del apartamento. Influencia de la presión del gas en el error de medición La presión del gas cambia de manera directamente proporcional la densidad o el volumen del gas y, por lo tanto, el error relativo del cálculo del gas en condiciones estándar es directamente proporcional al error relativo en la medición de la presión del gas: donde δ Vc es el error relativo en el cálculo del volumen de gas en condiciones estándar; δ p - error relativo en la medición de la presión del gas en condiciones de operación; kp - coeficiente de proporcionalidad. En la red GDS, el gas, tal como se distribuye, pasa por varias etapas de reducción. Cuanto mayor sea la presión del gas medido, más significativa será la influencia del error de medición de presión en el valor de desequilibrio. La medición y el registro de la presión son obligatorios para medir el volumen de gas cuando se suministra desde el gasoducto principal a la red GDS, así como en todas las estaciones de medición en las secciones de alta y media presión de la red GDS (de 12 bar a 0,05 bares). En este caso, el rango recomendado de error de medición debe estar entre 0,2 y 0,5 %. Se recomienda instalar correctores PTZ en todas las unidades de medida que operan en redes de alta y media presión. El sensor de presión, como cualquier dispositivo con un elemento elástico, pierde sus propiedades con el tiempo y el error de medición de la presión aumentará. Por lo tanto, es necesario abordar con cuidado la elección de un sensor de presión confiable que conserve sus parámetros durante un largo período de tiempo. Como muestra la práctica mundial, en redes de baja presión (menos de 0,05 bar) la corrección es ineficiente de producir por las siguientes razones: · fluctuaciones de presión de gas en redes baja presión están dentro de 15 mbar, lo que provoca un error en la medición de volumen dentro del 1,5%; · la fórmula para llevar un gas a condiciones estándar utiliza presión absoluta. Teniendo en cuenta que la presión atmosférica fluctúa dentro de los límites acordes con las fluctuaciones de presión, sería incorrecto llevar el gas a las condiciones estándar solo mediante fluctuaciones de gas en la red, sin tener en cuenta las fluctuaciones proporcionales de la presión atmosférica. Los consumidores de gas de la red de baja presión son principalmente la población y las empresas comerciales y domésticas, que en ocasiones ascienden a miles y decenas de miles de estaciones de medición (incluidos los medidores de apartamentos). Equipar esta periferia ramificada con dispositivos complejos reduce drásticamente la confiabilidad del sistema y requiere importantes fondos para su mantenimiento, lo que no justifica económicamente un aumento en el volumen de gas tomado en cuenta en un 1,5%. Esto confirma la triste experiencia de British Gas, que se vio obligada a desmantelar cientos de miles de medidores ultrasónicos y reemplazarlos por membranas debido a la baja confiabilidad del sistema y el costoso mantenimiento. El problema se resuelve simplemente: introduciendo un solo coeficiente en las lecturas de los medidores de baja presión (por ejemplo, 1,03-1,05), que tiene en cuenta la reducción del volumen registrado por el medidor a las condiciones estándar, bloqueando obviamente las posibles fluctuaciones en la presión del gas en la red Se recomienda equipar obligatoriamente los equipos de medida de las redes de alta y media presión con correctores PTZ. Se recomienda equipar los equipos de medida de redes de baja presión con caudales superiores a 10 m3/h con correctores según T. Error de procesamiento de los resultados de la medición El error absoluto en el procesamiento de los resultados de la medición cuando se utilizan registradores puede variar del 1 al 5%, lo que es muy significativo a caudales elevados. Para reducir el error en el procesamiento de datos, es necesario cambiar completamente al uso de medios electrónicos de registro y procesamiento de datos. Literatura flujo de medición de gas 1. Zolotarevsky S.A. Sobre la aplicabilidad del método de medición de vórtice para la medición comercial de gas / S.A. Zolotarevsky // Análisis energético y eficiencia energética. - 2006. - Nº 1. 2. Medición de caudal: guía de selección de caudalímetros // Endress + Hauser. CP 001D/06/ru/04.04, 2004. Caudalímetro-contador RS-SPA. TU 4213-009-17858566-01. Informe de prueba / GAZTURBavtomatika. -M., 2002. Zolotarevsky S.A. Unidades industriales modernas para la medición de gas comercial. Cuento y prospectos inmediatos / S.A. Zolotarevsky, A. S. Osipov // Análisis energético y eficiencia energética. - 2005. - Nº 4-5. Zolotarevsky S.A. Sobre el tema de elección de unidades para la medición comercial de gas / S.A. Zolotarevsky, A. S. Osipov // Gas de Rusia. - 2006. - Nº 1. Ivanushkin I.Yu. Dispositivos de medición: ¿se pueden usar todos? / Yo.Yu. Ivanushkin // Reforma de vivienda y servicios comunales. - 2009. - Nº 11-12. 2.2 Selección de sensores de temperatura. .2.3 Características de diseño de los termómetros de resistencia. .2.4 Características del montaje del termómetro... Características de la medida de la humedad de los gases. La necesidad de controlar la humedad surge en muchas industrias: cuando...

Uno de ellos se humedece constantemente con agua, mientras que el otro permanece seco. Igualando el consumo de calor para la evaporación de la humedad del "húmedo...

Esta sección proporciona una descripción general de los principales métodos y métodos para medir el flujo de gas y vapor (incluida la transferencia de custodia), así como Breve descripción y comparando las ventajas y desventajas de los caudalímetros con recomendaciones para su selección:

1. Método presión diferencial variable basado en dispositivos de constricción estándar (CS: diafragmas, boquillas)

Ventajas del método:

Las ventajas de los caudalímetros incluyen sencillez de diseño

convertidor de flujo y Posibilidad de verificación por el método flowless

, es decir, en ausencia de soportes de medición de flujo. Esta posibilidad se debe a la disponibilidad de la información científica y técnica más completa, incluida la estandarizada, sobre este método de medición.

Desventajas del método:

Las desventajas son, en primer lugar, un rango de medición pequeño (anteriormente no excedía de 1:3, y ahora, con la llegada de los sensores de presión inteligentes multilímite, aumenta a 1:10).

En segundo lugar, alta sensibilidad a la falta de uniformidad del diagrama de velocidades de flujo en la entrada al sistema de control (diafragma), por la presencia de resistencias hidráulicas en las tuberías de entrada y/o salida (válvulas de cierre, reguladores, filtros, codos, etc.). Esta circunstancia determina la necesidad la presencia de tramos rectos frente a la SS indicada con una longitud de al menos 10 diámetros nominales (DN) de la tubería. En varios casos, por ejemplo, al instalar el SG después de una resistencia hidráulica, como una válvula abierta de forma incompleta, la sección recta frente al SG alcanza una longitud de 50 Du o más).

2. Método de medición volumétrica basado en transductores de flujo rotatorios y de membrana

desventajas Los medidores de flujo son rendimiento limitado en gas contaminado, la posibilidad de rotura en caso de fuertes golpes neumáticos y parcial cierre de gasoducto asociado, por ejemplo, con el atasco de los rotores de un medidor de gas rotatorio, tamaño y costo relativamente grandes(para medidores de gas rotativos de gran tamaño) en comparación con otros tipos de dispositivos.

La ventaja principal, cubriendo repetidamente las deficiencias y haciendo de este método de medición el más común en cuanto a la cantidad de dispositivos instalados, es que es el único método que proporciona una medición directa en lugar de indirecta del volumen de gas que pasa a través. Además, cabe señalar completa insensibilidad a cualquier distorsión de los diagramas de velocidad caudal a la entrada y a la salida, lo que permite abandonar los tramos rectos y reducir drásticamente las dimensiones del dosificador de gas UGG), y también da la posibilidad de proporcionar los más amplios rangos de medición- hasta 1:100 o más. Los contadores de gas de este tipo son perfectos para medir el gas durante su consumo cíclico, por ejemplo, en calderas con un modo de combustión pulsado.

3. método de velocidad mediciones basadas en transductores de flujo de turbina

virtudes Los medidores de flujo son pequeñas dimensiones y peso, costo relativamente bajo e insensibilidad a los choques neumáticos, tanto como rango de medición de flujo significativo(hasta 1:30), que supera significativamente al de SS.

a desventajas alguno sensibilidad a la distorsión del flujo en la entrada y salida del caudalímetro (aunque en los dispositivos modernos los requisitos para las longitudes de las secciones rectas antes y después del dispositivo son mínimos y son, respectivamente, solo 2 y 1 Du), inoperabilidad a bajo costo- menos de 8 - 10 m3/h, así como un mayor error en la medición de flujos de gas pulsante.

Sin embargo La ventaja más importante de los caudalímetros volumétricos y de velocidad es la estabilidad del coeficiente de conversión. en el rango más amplio del número de Reynolds Re del flujo de gas. Esto se debe a que todos los medidores de gas fabricados tanto en nuestro país como en el mundo están calibrados en aire a cero sobrepresión, mientras que operan con gas a valores de presión completamente diferentes.

Solo es posible garantizar una convergencia confiable de lecturas para estos dos casos si el medidor de flujo inicialmente tiene un coeficiente de conversión estable, es decir, una relación constante entre su señal de salida natural y la tasa de flujo de aire o gas que pasa a través del dispositivo. Por ejemplo, para un medidor de gas de turbina o rotatorio (después de las reducciones necesarias), este factor de conversión se define como el número de revoluciones de la turbina o rotores correspondientes al paso de una unidad de volumen de gas.

Los opositores pueden objetar que dado que en la unidad de medición de gas, además del flujo volumétrico, todavía es necesario medir la temperatura y la presión del gas, incluso en ausencia de la estabilidad necesaria del coeficiente de conversión, el dispositivo siempre tiene la oportunidad de linealizar su característica estática durante su calibración. Y al cambiar a condiciones reales de operación, también realice los ajustes apropiados calculando el número Re para cada caso de medición. Además, la microelectrónica moderna hace posible resolver problemas aún más complejos a costos relativamente bajos.

De hecho, el problema descrito anteriormente puede resolverse en principio, pero es necesario formular sus condiciones en su totalidad, y esto aún no ha sido posible. El hecho es que cuando el gas fluye a través de una tubería, y especialmente cuando se expande o se contrae (lo que ocurre, por ejemplo, cuando una tubería gira o fluye alrededor de cualquier obstáculo), se producen complejos procesos aerodinámicos y termodinámicos. En consecuencia, dependen no solo del valor del número Re, sino también de los valores de otros criterios aerodinámicos y termodinámicos, en particular, los números de Strouhal St, Nuselt Nu, Froude Fr. Y para realizar una corrección teniendo en cuenta estos valores, en primer lugar, no se necesita material experimental, y en segundo lugar, para determinarlos se necesita al menos información continua sobre la composición del gas, lo que, en los casos de instalación de medidores de gas. , no está disponible para los consumidores.

4. Medidores de vórtice

Ventajas indudables Los caudalímetros de vórtice son sus insensibilidad a los choques neumáticos y la capacidad de trabajar con gases contaminados.

a desventajas incluyen aumento sensibilidad a las distorsiones de la gráfica de velocidades de flujo(aproximadamente el mismo que el de los dispositivos de estrechamiento estándar (CS)) y relativamente gran pérdida irreversible de cabeza asociado con la formación intensa de vórtices en el flujo alrededor de un cuerpo pobremente aerodinámico (el llamado cuerpo bluff). Además, si la unidad de captación de señal del medidor de flujo es de hilo caliente, el dispositivo se vuelve volátil, y si está hecho con elementos piezoeléctricos, existen problemas muy serios para garantizar la inmunidad al ruido en presencia de vibraciones mecánicas externas de la tubería de gas.

por la mayoría seria desventaja Los medidores de flujo de vórtice son estabilidad insuficiente del factor de conversión en el rango requerido de cambios de flujo de gas, lo que prácticamente no nos permite recomendar dispositivos de este tipo para la medición de gas comercial sin una calibración previa del producto directamente en condiciones de operación o muy cerca de ellas.

5. Método ultrasónico (caudalímetros ultrasónicos (acústicos), incluso para vapor)

La ventaja de los caudalímetros ultrasónicos Es su los más prometedores en la medición de gas comercial. Anteriormente, su uso estaba limitado por los altos costos de fabricación y la confiabilidad insuficiente de la unidad electrónica. Sin embargo, en la actualidad, con el desarrollo de la microelectrónica, esta desventaja está disminuyendo constantemente. Dispositivos de este tipo no tienen partes móviles ni partes que sobresalgan en la corriente. En consecuencia, prácticamente no crean pérdidas de presión adicionales y pueden tener potencialmente una fiabilidad muy alta. También pueden proporcionar medidas en un amplio rango cambios en el consumo de gas y ser No volátil, es decir, durante mucho tiempo para trabajar desde la fuente de alimentación autónoma incorporada.

desventaja es la necesidad de utilizar caudalímetros ultrasónicos multitrayecto(2 haces y más) con el procesamiento posterior de la información de acuerdo con un programa muy complejo para eliminar prácticamente el efecto de las distorsiones del flujo de gas en la precisión de la medición. Desafortunadamente, los medidores de gas ultrasónicos producidos en Rusia, en términos de la totalidad de sus características, aún no cumplen con todos los requisitos necesarios para los dispositivos comerciales de medición de gas y, en consecuencia, pueden encontrar un uso muy limitado.

6. Caudalímetros autogeneradores Jet

Tiene sentido considerar el método de autogeneración de chorro con más detalle, ya que en la actualidad los medidores de gas creados sobre la base de medidores de flujo de este tipo, sin el examen metrológico necesario, han comenzado a usarse activamente para la medición de gas comercial. El caudalímetro es un elemento de chorro biestable cubierto por retroalimentaciones realizadas en forma de canales neumáticos que conectan los canales de salida del elemento de chorro con los mismos canales de control (de izquierda a izquierda, de derecha a derecha). Si hay un flujo de gas a través de la boquilla de suministro del elemento de chorro, su chorro ingresa a uno de los canales de salida y crea una mayor presión en él, que se alimenta a través del canal de retroalimentación correspondiente al canal de control del mismo nombre y cambia el chorro que sale el canal de suministro a otra posición estable. A continuación, se repite el proceso de cambio de chorro. La frecuencia de conmutación es proporcional al flujo de gas a través de la boquilla de suministro del elemento de chorro. Así, en este método de medida tiene lugar la creación de un generador de oscilaciones aerodinámicas con una frecuencia proporcional al caudal de gas.

El caudalímetro de chorro autooscilante tiene el mismo limitaciones, que tiene el caudalímetro de vórtice, a saber: grandes pérdidas de presión irreversibles y mayor sensibilidad a las distorsiones del diagrama de velocidad de flujo(en la variante de su aplicación completa con SU). Sin embargo, desafortunadamente, hay desventajas adicionales.

En primer lugar, el elemento jet (la base de este dispositivo) es extremadamente grande en relación con el valor del caudal medido. Por lo tanto, por un lado, solo se puede utilizar como un caudalímetro parcial, por el que pasa una parte insignificante del caudal de gas que pasa por la sección de medida (y esto inevitablemente reduce la fiabilidad de las medidas), y por otro lado, es mucho más grande que un medidor de flujo de vórtice, propenso a obstruirse(es decir, no tiene una de las principales ventajas de un caudalímetro de vórtice).

En segundo lugar, inestabilidad del factor de conversión este dispositivo tiene incluso más que el caudalímetro de vórtice. Entonces, por ejemplo, al probar uno de los tipos de medidores de flujo de chorro, se encontró que el cambio en el coeficiente de conversión para varias modificaciones del dispositivo está en el rango de 14.5-18.5% cuando el flujo a través del dispositivo cambia en el rango de no más de 1-5.

Las ventajas de un caudalímetro jet autogenerado son las mismas que las de uno vortex, con la excepción de la operabilidad con gases contaminados. Se pueden usar en lugar de sensores de presión diferencial en medidores de flujo diferencial variable. En principio, esto permite ampliar el rango de medición de este último. Sin embargo, las deficiencias señaladas difícilmente nos permiten contar con la introducción seria de este método para la medición de gas comercial.

7. Caudalímetros Coriolis

Los caudalímetros Coriolis son uno de los mas precisos.

Las radiografías de Coriolis se utilizan ampliamente para la contabilidad comercial de líquidos y gases comprimidos. El lugar de aplicación más típico en la industria del gas es la medición de la cantidad de gas natural suministrada a las estaciones compresoras de almacenamiento de gas para automóviles. En este caso, el gas se comprime a presión de unos 20 MPa (200 bar) y tiene una densidad suficiente para la aplicación de este método.

Las desventajas de los caudalímetros másicos Coriolis son gran masa y dimensiones de la estructura, precio relativamente alto, así como la influencia de la vibración mecánica externa en las lecturas dispositivo.

Los caudalímetros Coriolis son producidos por muchos fabricantes líderes de equipos de caudalímetro (aunque en su mayoría extranjeros), pero no se conocen casos de aplicación para la medición de gas en redes de baja y media presión.

8. Caudalímetros de hilo caliente (térmicos)

Dignidad es sin partes móviles y correspondientemente, Fiabilidad de funcionamiento potencialmente alta en condiciones de choques neumáticos, sobrecargas etc.

Desventaja principal caudalímetros anemométricos térmicos pertenecientes a la clase térmica es consecuencia de su principio de funcionamiento. En realidad, miden la eliminación de calor del elemento calefactor., que (con una capacidad calorífica conocida del medio) está únicamente relacionada con el flujo másico. Así, dispositivos de este tipo son medidores de flujo másico de gas. Esto podría convertirse en una ventaja si el cálculo del gas se hiciera con pago por unidad de masa. Sin embargo, en nuestro país, el consumidor paga por el volumen de gas llevado a condiciones normales. Por tanto, para pasar de caudal másico a caudal de gas natural en condiciones normales, dicho caudal másico debe dividirse por la densidad del gas en condiciones normales. Sin embargo la densidad depende de la composición del gas, y sus cambios en poco tiempo pueden alcanzar el 10% o más. Al mismo tiempo, el dispositivo en sí no mide la composición del gas y se puede ingresar manualmente no más de varias veces al día. Por lo tanto, estos dispositivos son generalmente difíciles de atribuir a dispositivos adecuados para la medición de gas comercial.

9. Análisis comparativo de métodos de medida de caudal de gas y tipos de caudalímetros. Conclusiones y Recomendaciones.

Después de analizar la situación en el mercado de dispositivos comerciales de medición de gas, podemos formular las siguientes conclusiones:

1. El criterio principal para la aplicabilidad de los métodos de medición para la contabilidad comercial de gas es la estabilidad coeficiente de conversión "natural" (es decir, obtenido por calibración sin corrección adicional para la temperatura y la presión del gas) en el rango más amplio posible de cambios en los regímenes de flujo de gas en la tubería. Sólo esto permite con razón calibrar y verificar dispositivos de medida de gas en caudalímetros de aire con la consiguiente extensión de los resultados obtenidos a casos de medida de gases naturales y otros, incluso a presión y temperatura diferentes de las condiciones de calibración o verificación.

2. De los nuevos métodos de medida de caudal que han aparecido en los últimos años para la contabilidad comercial de gas a baja y media presión único método de medición ultrasónico potencialmente aplicable con transductores de flujo multitrayecto.

3. Medición comercial de gas en gasoductos de pequeño y mediano diámetro(DN hasta 300 mm) con caudales de gas de hasta 6.000 m3/h, los más es recomendable producir con medidores de diafragma (membrana), rotativos y de turbina de acuerdo con el aumento de los diámetros de las tuberías y el flujo de gas.

4. Lo más conveniente es utilizar caudalímetros diferenciales variables para la contabilidad comercial de gas en gasoductos de gran diámetro (Dn superior a 400 mm), limitando al máximo los rangos de medida de caudal, por ejemplo, creando "peines" de líneas paralelas. medidores de flujo montados y conectar/desconectar los canales de medición correspondientes al aumentar o disminuir el flujo de gas a través de este conjunto de medidor de flujo.

Instrumentos de medición para medir y registrar el caudal de líquidos y gases. Los dispositivos más comunes que tienen en cuenta el flujo de líquido son los medidores de humedad y los medidores de flujo. La medición de gas se lleva a cabo mediante analizadores de gas.

Caudalímetros y analizadores de gases

hay conceptos medición de caudal y medición de cantidad y los dispositivos para medir estos parámetros se denominan, respectivamente, medidores de flujo y contadores.

Los medidores de flujo miden la cantidad de sustancia que fluye a través de la tubería por unidad de tiempo. Según el método de medición, son:

Medidores de caída de presión variable en el dispositivo de estrechamiento instalado en la tubería. Los caudalímetros de presión diferencial variable constan de tres partes:

- 1. convertidor de flujo que crea una caída de presión;

- 2. dispositivo de conexión que transmite esta gota a dispositivo de medición;

- 3. manómetro de presión diferencial que mide esta diferencia de presión y está calibrado en unidades de caudal;

Medidores de flujo

Caudalímetros, o caudalímetros de caída de presión constante, cuyo principio se basa en la respuesta de un elemento sensible colocado en una corriente a la presión dinámica de una sustancia que circula por una tubería.

El elemento sensor se mueve por un valor que sirve como medida del flujo. Los alrededores de flujo incluyen componentes en forma de cuerpos aerodinámicos en forma de: un pistón, un flotador, una bola, un disco. La cantidad de desplazamiento o ángulo de rotación del cuerpo aerodinámico es una medida del caudal. Los medidores de flujo más comunes son los rotámetros, en los cuales, cuando un líquido o gas se mueve a través de un tubo cónico de vidrio con una escala, un flotador se mueve de abajo hacia arriba hasta que la gravedad se equilibra con la diferencia de presión antes y después del flotador.

Medidores de flujo de alta velocidad

Caudalímetros con movimiento continuo de dispositivos receptores—contadores de alta velocidad. El elemento sensor realiza un movimiento de rotación u oscilatorio y la velocidad de este movimiento sirve como medida del flujo. La suma del número de revoluciones de un dispositivo giratorio indica el consumo a lo largo del tiempo. La velocidad de rotación es proporcional a la velocidad del líquido que fluye, es decir consumo. Todos los medidores de agua domésticos son medidores de alta velocidad.

Caudalímetros eléctricos