Nei sistemi con questo metodo di controllo, a causa della presenza di isteresi e della limitazione del segnale di controllo, il valore effettivo del parametro oscillerà sempre periodicamente rispetto al valore impostato, ovvero si osserverà sempre una mancata corrispondenza. È possibile aumentare leggermente la precisione del controllo riducendo l'isteresi di commutazione, ma ciò porta ad un aumento della frequenza di commutazione del relè di uscita e ad una diminuzione della sua ciclo vitale. Pertanto, regolatori di questo tipo non sono adatti per compiti in cui il parametro di controllo è altamente dinamico e dove è richiesto un mantenimento preciso del valore del parametro controllato. La possibile applicazione dei regolatori limite riguarda oggetti con elevata inerzia e bassi requisiti di precisione del controllo.

Controllo PID

L'accuratezza della regolazione può essere notevolmente migliorata utilizzando la legge PID (legge di regolazione proporzionale-integrale-differenziale).

Per implementare la legge PID vengono utilizzate tre variabili principali:

P – banda proporzionale, %;

I – tempo di integrazione, s;

D – tempo di differenziazione, s.

La regolazione manuale del controller PID (che determina i valori dei parametri P, I, D), garantendo la qualità di controllo richiesta, è piuttosto complessa e viene utilizzata raramente nella pratica. I controllori PID della serie UT/UP forniscono la regolazione automatica dei parametri PID per un processo di controllo specifico, pur mantenendo la possibilità di regolarli manualmente.

Componente proporzionale

Nella banda proporzionale, determinata dal coefficiente P, il segnale di controllo cambierà in proporzione alla differenza tra il setpoint e il valore effettivo del parametro (disadattamento):

segnale di controllo = 100/P E,

dove E è il disadattamento.

Il coefficiente di proporzionalità (guadagno) K è un valore inversamente proporzionale a P:

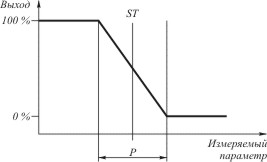

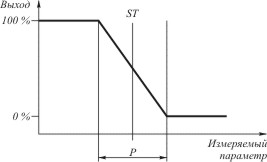

La banda proporzionale è determinata rispetto al setpoint di controllo dato, e all'interno di questa zona il segnale di controllo varia da 0 a 100%, cioè, se il valore effettivo e il setpoint sono uguali, il segnale di uscita avrà un valore del 50%.

dove P è la zona di proporzionalità;

ST – setpoint di regolazione.

Per esempio:

campo di misura 0...1000 °C;

setpoint di regolazione ST = 500 °C;

banda proporzionale P = 5%, ovvero 50 °C (5% di 1000 °C);

ad una temperatura pari o inferiore a 475 °C il segnale di controllo avrà un valore del 100%; a 525 °C e oltre – 0%. Nell'intervallo 475...525 °C (nella banda proporzionale), il segnale di controllo cambierà in proporzione all'entità del disadattamento con un guadagno K = 100/P = 20.

Riducendo il valore della banda proporzionale P aumenta la risposta del controller al disadattamento, ovvero un piccolo disadattamento corrisponderà a un valore maggiore del segnale di controllo. Allo stesso tempo, però, a causa dell'elevato guadagno, il processo assume una natura oscillatoria attorno al valore impostato e non è possibile ottenere un controllo preciso. Se la banda proporzionale aumenta troppo, il controllore reagirà troppo lentamente al disadattamento risultante e non sarà in grado di tenere il passo con il monitoraggio della dinamica del processo. Per compensare questi svantaggi della regolazione proporzionale viene introdotta un'ulteriore caratteristica temporale: la componente integrale.

Componente integrale

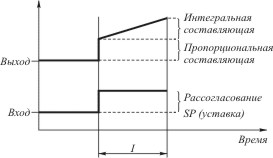

È determinato dalla costante di tempo di integrazione I, è una funzione del tempo e fornisce una variazione del guadagno (spostamento della banda proporzionale) in un dato periodo di tempo.

segnale di controllo = 100/P E + 1/I ∫ E dt.

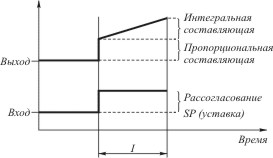

Come si può vedere dalla figura, se la componente proporzionale della legge di controllo non riduce il disadattamento, allora la componente integrale inizia ad aumentare gradualmente il guadagno nel periodo di tempo I. Dopo un periodo di tempo, questo processo si ripete. Se la discrepanza è piccola (o diminuisce rapidamente), il guadagno non aumenta e, se il valore del parametro è uguale all'impostazione specificata, assume un valore minimo. A questo proposito si parla di componente integrale in funzione dello spegnimento automatico del controllo. Nel caso di regolazione secondo la legge PID, la risposta transitoria del processo sarà costituita da oscillazioni che decadono gradualmente verso il valore impostato.

Componente differenziale

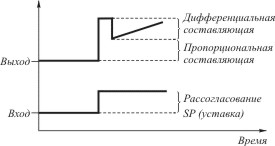

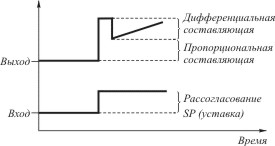

Molti oggetti di controllo sono piuttosto inerziali, cioè hanno una risposta ritardata all'azione applicata (tempo morto) e continuano a reagire dopo la rimozione dell'azione di controllo (tempo di ritardo). I controller PID su tali oggetti rimarranno sempre indietro rispetto all'attivazione/disattivazione del segnale di controllo. Per eliminare questo effetto, viene introdotta una componente differenziale, determinata dalla costante di tempo di differenziazione D, e viene garantita la piena attuazione della legge di controllo PID. La componente differenziale è la derivata temporale del disadattamento, ovvero è una funzione della velocità di variazione del parametro di controllo. Nel caso in cui la discrepanza diventi valore costante, la componente differenziale cessa di influenzare il segnale di controllo.

segnale di controllo = 100/P E + 1/I ∫ E dt + D d/dt E.

Con l'introduzione della componente differenziale, il controller inizia a tenere conto dei tempi morti e dei tempi di ritardo, modificando in anticipo il segnale di controllo. Ciò consente di ridurre significativamente le fluttuazioni del processo attorno al valore di setpoint e di ottenere un completamento più rapido del transitorio.

Pertanto, quando generano un segnale di controllo, i controller PID tengono conto delle caratteristiche dell'oggetto di controllo stesso, ad es. analizzare il disallineamento per entità, durata e tasso di cambiamento. In altre parole, il controller PID "anticipa" la reazione dell'oggetto regolato al segnale di controllo e inizia a modificare l'azione di controllo non quando viene raggiunto il valore di setpoint, ma in anticipo.

Quando si creano vari dispositivi di automazione, il compito è spesso quello di fornire una determinata velocità di rotazione dell'albero motore, indipendentemente dal carico corrente.

Non è difficile vedere che la velocità di rotazione dell'albero motore dipende non solo dalla tensione sul motore, ma anche da influenze esterne sconosciute sul motore, come la forza di attrito variabile, la variazione del carico, la temperatura, la qualità della lubrificazione e altri fattori. Pertanto, il compito di fornire una determinata velocità di rotazione dell'albero motore si riduce al compito di generare una tensione sul motore tale da fornire una determinata velocità di rotazione del motore, indipendentemente dall'influenza di fattori casuali esterni.

Risolvere questo problema senza teoria controllo automatico impossibile. La soluzione al problema consiste nel calcolare e implementare Regolatore PID di velocità. Gli specialisti di Din-Soft hanno esperienza nella risoluzione di problemi simili.

Il controller PID fornisce una determinata velocità all'attuatore (motore), indipendentemente dal carico costante o che cambia lentamente che agisce su di esso.

Il controller PID è un controller derivativo a intervallo proporzionale. Il controller PID è costituito rispettivamente da un regolatore proporzionale ( K pag ), integrale ( K e/ S ) e differenziale ( K d S ), ognuno di essi ha il proprio guadagno (Fig. 1).

Riso. 1. Schema a blocchi di un sistema di controllo con controller PID.

Qui: S - Operatore di Laplace (a volte indicato come P ). Se astraiamo dalle trasformate di Laplace, allora le voci K p, K e / S E K d S dovrebbe essere preso solo come designazione del collegamento corrispondente e non come espressione matematica. E certamente non dovresti cercare il significato S perché, come già detto, è un operatore, non una variabile.

In un sistema controllato PID, la velocità effettiva V(t) il motore viene misurato utilizzando sensore.

All'ingresso del sistema viene ricevuto il valore di velocità impostato V culo(T) nelle stesse unità della velocità effettiva.

Accumulatore di feedback sottrae il riferimento di velocità dal segnale V culo (T) segnale di velocità reale V(t) e genera un segnale di errore e (t) in uscita:

Viene inviato il segnale di errore a proporzionale, integrante E differenziale Collegamenti del controller PID.

Collegamento proporzionale moltiplica il segnale di errore e per un coefficiente K pag e genera un segnale di uscita sì, p.

Collegamento integrale integra il segnale e (t) nel tempo, moltiplica per il coefficiente K e e genera un segnale di uscita y e.

Collegamento differenziale differenzia il segnale di errore rispetto al tempo e(t), moltiplicando il risultato per il numero K d e generazione del segnale di uscita e d.

Sommatore del controller PID segnali di somme sì, p(T), y e(T) E e d(T) e genera un segnale di uscita y(t):

PWM e interruttore di alimentazione progettato per trasmettere un segnale di uscita calcolato al motore y(t).

Calcolo dei coefficienti del controller PID

Non è difficile notare che il controller PID è caratterizzato da tre coefficienti K pag, K e E K d. Per calcolare questi coefficienti è necessario conoscere i parametri dell'oggetto di controllo, in questo caso il motore.

Struttura e parametri dell'oggetto di controllo

Dal punto di vista della teoria del controllo automatico, il motore corrente continua approssimativamente descritto da: due collegamenti aperiodici con costante di tempo elettrica T e e costante di tempo meccanica T m. Guadagno motorio complessivo Porte K(Fig. 2). Infatti, schema strutturale il motore è molto più complicato, ma in questo caso per noi non è così importante.

Riso. 2. Schema a blocchi del motore dal punto di vista della teoria del controllo automatico.

Funzione di trasferimento motorio, scritto tramite l'operatore di Laplace S, il seguente:

Guadagno motorePorte K determina la proporzionalità tra la velocità di rotazione dell'albero motore al minimo e la tensione applicata in ingresso. In poche parole, il coefficiente è uguale al rapporto tra il regime del minimo Vxx e la tensione nominale del motore U n.

La tensione sul motore nella tecnologia a microprocessore viene impostata in unità di tensione convenzionali e la velocità viene misurata in unità di velocità convenzionali.

Se viene utilizzato un PWM a 7 bit per generare tensione sul motore (vedere di seguito), quindi calcolare Porte K Il valore della tensione nominale è di 128 unità di tensione convenzionali.

Minimo lxx, specificati nei dati del passaporto del motore, devono essere letti in unità di velocità convenzionali Vxx, determinato dal metodo di implementazione del sensore di velocità.

Ad esempio, supponiamo che per misurare la velocità venga utilizzato un encoder incrementale situato sull'albero del motore e con 512 tacche per giro. Sia misurata la velocità in unità convenzionali come il numero di segni per ciclo di calcolo D T. Sia il ciclo di calcolo ottenuto valutando la prestazione dell'algoritmo pari a 0,001 sec. Lasciare il motore al minimo lxx=5000 giri/min.

Convertiamo la velocità del motore in segni del sensore, otteniamo: 5000x512 = 2560000 segni/min. Convertiamo i minuti in cicli di calcolo:

Se i parametri del motore sono sconosciuti, il regime del minimo viene determinato sperimentalmente. Per fare ciò, al minimo, applicare la tensione massima al motore e acquisire le letture dal sensore di velocità Vxx.

Costante di tempo meccanica T m dipende dal momento di inerzia dell'albero motore, del riduttore, dell'inerzia attuatore. Di solito non è possibile calcolarne il valore analiticamente. Pertanto, viene misurato sperimentalmente.

Per fare ciò, la tensione massima viene applicata bruscamente al motore al suo carico nominale e il processo transitorio di cambio di velocità viene eliminato V(t).

La velocità viene rilevata dal sensore di velocità in momenti discreti nel tempo, registrata nella RAM del microprocessore e quindi trasferita ad un personal computer. Un personal computer ripristina il grafico del cambio di velocità V(t)(Fig. 3).

|

Riso. 3. Processo transitorio in un motore DC.

Dal grafico transitorio è possibile determinare innanzitutto il regime del minimo Vxx e, in secondo luogo, il tempo regolamentare t r. Il tempo di regolazione è determinato dal tempo di fine del processo transitorio (il tempo in cui la curva del processo transitorio differisce di meno dell'1% dal valore di stato stazionario).

Se trascuriamo la piccola influenza della costante di tempo elettrica T e, solitamente un ordine di grandezza inferiore alla costante di tempo meccanica T m, allora il processo transitorio in un motore DC può essere considerato aperiodico con una costante T m.

È noto che il tempo di un processo transitorio aperiodico è cinque volte più lungo della sua costante di tempo. Quelli.:

Da qui, per il nostro caso, otteniamo:

Nel nostro caso, il tempo regolamentare t r, a giudicare dal grafico, è pari a 1,5 secondi. Quindi la costante di tempo meccanica T m= 1,5/5 = 0,3 secondi.

Pertanto, tracciando il processo transitorio, troviamo la costante di tempo meccanica T m.

Costante di tempo elettricaT e determina l'inerzia della magnetizzazione dell'armatura del motore ed è uguale al rapporto tra l'induttanza dell'armatura del motore e la resistenza del suo avvolgimento:

In pratica, i parametri dell'induttanza dell'armatura sono difficili da misurare, e quindi la costante di tempo elettrica viene considerata un ordine di grandezza inferiore alla costante di tempo meccanica:

Questo è vero per la maggior parte dei motori.

Calcolo dei coefficienti del controller PID.

Per calcolare i coefficienti del controller PID, è necessario risolvere il problema della dinamica inversa. Per fare ciò, astraiamo dal controller PID. Assumeremo che la struttura del regolatore, vale a dire la sua funzione di trasferimento W pag(s) ci è sconosciuto. Pertanto la funzione di trasferimento dell'oggetto di controllo è nota Wdv(S)(Fig. 4).

Riso. 4. Schema iniziale per il calcolo del controller per un motore DC.

Scriviamo la funzione di trasferimento del sistema ad anello chiuso W z (S):

Determiniamo quale processo di transizione nel sistema sarebbe adatto a noi? Siamo abbastanza soddisfatti del processo transitorio aperiodico nel sistema. Ecco come il sistema dovrebbe reagire ai cambiamenti di velocità e carico.

Sia la costante di tempo desiderata del processo transitorio T sarà approssimativamente uguale T m. Quelli. funzione di trasferimento del sistema desiderato W(S) è uguale a:

Uguagliamo la funzione di trasferimento del sistema ad anello chiuso alla funzione di trasferimento del sistema desiderato:

Usando semplici trasformazioni matematiche, possiamo esprimere da qui l'espressione per la funzione di trasferimento del controller W pag(S):

Sostituiamo il valore Porta W(S):

Introduciamo i coefficienti:

Noi abbiamo:

Non è difficile notare che abbiamo appena ottenuto il coefficiente C 1, coefficiente prima del collegamento integrale CON 2 e il coefficiente prima del collegamento differenziante C 3. Quelli. abbiamo ricevuto la struttura classica di un controller PID con parametri K pag=CON 1 , K e=C 2 e K d=C 3 :

Implementazione di un controllore PID su un microprocessore digitale

I sistemi con controller PID sono attualmente implementati solo digitalmente e il calcolo delle leggi di controllo viene eseguito da microprocessori economici della serie AVR o MCS-51. Si noti che i microprocessori sono numeri interi e non supportano le operazioni in virgola mobile. Ciò richiede che il programmatore adatti gli algoritmi di conseguenza.

In un sistema di controllo PID, la velocità del motore viene misurata utilizzando un sensore. La velocità reale viene misurata in unità di velocità convenzionali intere. Tipicamente, le unità di velocità convenzionali vengono selezionate in modo tale che la velocità nelle unità convenzionali. variava nell'intervallo da -127 a 127 (un byte), in casi estremi da -15 a 15 (la velocità viene presa con un margine). In ogni caso, il numero di incrementi di velocità non deve essere inferiore al numero di velocità richiesto.

La velocità può essere misurata dai seguenti sensori:

L'ingresso del sistema riceve la velocità specificata nelle stesse unità convenzionali della velocità reale. La velocità impostata viene solitamente trasmessa da un processore di controllo sovraordinato o da un personal computer e memorizzata nelle apposite celle di memoria del microprocessore.

Accumulatore di feedback sottrae dalla velocità data V culo velocità reale V e riceve un cosiddetto segnale di errore e:

Considerando che la velocità V culo E V sono numeri interi compresi tra -127 e 127, questa operazione viene implementata in modo molto semplice su un microprocessore intero. Bisogna fare attenzione per garantire che il risultato. Se ad es<-127 , то e =127, а если e >12 7, allora e =127.

Segnale di errore e arriva all'ingresso del controller PID, cioè su collegamento proporzionale, integrale e differenziale.

Collegamento proporzionale genera un segnale di uscita sì, p moltiplicando il segnale di errore istantaneo per un coefficiente K pag.

Coefficiente K pag di solito rappresenta un valore non intero compreso tra 0,5 e 2. Pertanto, per moltiplicare un numero intero a un byte e utilizzare la tabella per questo coefficiente KP,io, che viene calcolato in anticipo:

Per io =-127...127Inoltre, i numeri nella tabella tengono conto della restrizione sul risultato, che dovrebbe risultare anche di un byte, non superiore al valore 127. Cioè, se il risultato della moltiplicazione è maggiore di 127, prendilo uguale a 127, e se è inferiore a -127, prendilo uguale a -127 .

I programmatori dovrebbero capire che il processore considera un numero con segno io come indice di tabella senza segno, quindi gli elementi della tabella con indici da -128 a -1 saranno effettivamente compresi nell'intervallo di indici da 128 a 255.

Quindi, moltiplicando per il coefficiente K pag sostituito selezionando un elemento della tabella KP,io con indice e:

La tabella viene solitamente calcolata su un personal computer e memorizzata nella memoria del microprocessore.

Collegamento integrale genera un segnale di uscita y e integrando il segnale di errore e per tempo e moltiplicazione per coefficiente K e.

Qui: T- tempo dall'inizio dei lavori.

Il microprocessore digitale calcola l'integrale mediante integrazione graduale con un passo pari al ciclo di clock del timer D T. Pertanto, per il caso discreto la formula è sostituita da:

Qui k è il numero di cicli di calcolo trascorsi dall'inizio del lavoro.

Considera la somma di tutto eK. Essenzialmente è solo la somma di tutti i valori e, ricevuto ad ogni ciclo di clock. Questa somma è chiamata somma integrale S (da non confondere con S - Operatore di Laplace). La somma integrale è implementata come variabile globale e viene aumentata ad ogni ciclo del valore corrente del segnale di errore e:

Quando si calcola il controller PID, il coefficiente K e solitamente varia da 0,05 a 2. Ciclo di calcolo D T varia da 0,0001 a 0,002 secondi. Quindi, il coefficiente K e D T varia da 5·10 -6 a 4·10 - 3 . Perché questo coefficiente è molto inferiore a 1, quindi sorge il problema della moltiplicazione degli interi per esso La moltiplicazione darà sempre zero.

Per risolvere questo problema, proviamo a moltiplicare il coefficiente K e D T da un gran numero UN e dividi la somma integrale per lo stesso numero:

Indichiamo il prodotto K e D T · UN attraverso il coefficiente B :

Scegliamo questo numero UN , un multiplo di 256 X in modo che il coefficiente B era compreso tra 0,05 e 5.

Per calcolare il rapporto S/A , espandere il segno del numero S :

implementare il calcolo a 16 bit S, Se UN =256;

implementare il calcolo a 24 bit S, Se UN =256 2 ;

implementare il calcolo a 32 bit S, Se UN =256 3 .

Non è difficile implementare l'aggiunta a un numero con segno a 16, 24 o 32 bit S numero a 8 bit con segno e. Non dimenticarlo se e Se è positivo, l'estensione del segno riempirà i bit di ordine superiore con zeri e, se negativo, i bit di ordine superiore verranno riempiti con uno. Per limitare l'accumulo della somma integrale, implementiamo un limite superiore e inferiore. Di solito si fa così: se il bit (segno) più significativo non è uguale al penultimo bit, allora la crescita della somma integrale dovrebbe essere sospesa.

Ricorda che dividere qualsiasi numero per 256 X equivale a uno spostamento a destra di X byte a destra. Usiamo questa regola. Prendiamo solo il byte più significativo della somma integrale S : nel caso di un conteggio a 16 bit, ciò equivale ad uno spostamento di un byte, nel caso di un conteggio a 24 bit - di due byte, nel caso di un conteggio a 32 bit - di tre byte.

Così:

Dove: S anziano- byte alto del numero S .

Moltiplicazione per coefficiente B implementato sotto forma di tabella B io, simile al calcolo del coefficiente di collegamento proporzionale:

Collegamento differenziale

Il collegamento differenziale calcola il segnale di uscita y d - e 0 viene implementato sotto forma di tabella C io, come quando si calcola il collegamento proporzionale:

Sommatore del controller PID

Il sommatore situato dopo il controller PID somma i valori istantanei dei segnali sì, p, y e E e d e genera un segnale di uscita sì:

Durante la somma, è necessario assicurarsi che il risultato sia compreso tra -127 e +127, implementando, ad esempio, una somma a 16 bit. Se il risultato è maggiore di 127, deve essere considerato uguale a 127, e se inferiore a -127, allora uguale a -127.

Il segnale PWM viene generato automaticamente dai microprocessori AVR. Un microprocessore è in grado di generare fino a 3 segnali PWM hardware. Inoltre, il segnale PWM può essere generato in modo programmatico utilizzando un timer.

È conveniente generare PWM a 7 bit. In questo caso l’interruttore di alimentazione del controllo può essere collegato secondo lo schema riportato in Fig. 4.

Riso. 4. Metodo per collegare l'interruttore di alimentazione all'uscita PWM.

Il bit (segno) più significativo del risultato sì viene emesso attraverso qualsiasi pin I/O su uno degli ingressi dell'interruttore di alimentazione e i restanti 7 bit (l'ultimo bit è impostato su zero) possono essere caricati nel registro di generazione del taglio per PWM senza alcuna conversione.

Dimostriamolo.

Q.E.D.

L'accuratezza della regolazione può essere notevolmente migliorata utilizzando la legge PID (legge di regolazione proporzionale-integrale-differenziale).

Per implementare la legge PID vengono utilizzate tre variabili principali:

P – banda proporzionale, %;

I – tempo di integrazione, s;

D – tempo di differenziazione, s.

La regolazione manuale del controller PID (che determina i valori dei parametri P, I, D), garantendo la qualità di controllo richiesta, è piuttosto complessa e viene utilizzata raramente nella pratica. I controllori PID della serie UT/UP forniscono la regolazione automatica dei parametri PID per un processo di controllo specifico, pur mantenendo la possibilità di regolarli manualmente.

Componente proporzionale

Nella banda proporzionale, determinata dal coefficiente P, il segnale di controllo cambierà in proporzione alla differenza tra il setpoint e il valore effettivo del parametro (disadattamento):

segnale di controllo = 100/P E,

dove E è il disadattamento.

Il coefficiente di proporzionalità (guadagno) K è un valore inversamente proporzionale a P:

La banda proporzionale è determinata rispetto al setpoint di controllo dato, e all'interno di questa zona il segnale di controllo varia da 0 a 100%, cioè, se il valore effettivo e il setpoint sono uguali, il segnale di uscita avrà un valore del 50%.

dove P è la zona di proporzionalità;

ST – setpoint di regolazione.

Per esempio:

campo di misura 0...1000 °C;

setpoint di regolazione ST = 500 °C;

banda proporzionale P = 5%, ovvero 50 °C (5% di 1000 °C);

ad una temperatura pari o inferiore a 475 °C il segnale di controllo avrà un valore del 100%; a 525 °C e oltre – 0%. Nell'intervallo 475...525 °C (nella banda proporzionale), il segnale di controllo cambierà in proporzione all'entità del disadattamento con un guadagno K = 100/P = 20.

Riducendo il valore della banda proporzionale P aumenta la risposta del controller al disadattamento, ovvero un piccolo disadattamento corrisponderà a un valore maggiore del segnale di controllo. Allo stesso tempo, però, a causa dell'elevato guadagno, il processo assume una natura oscillatoria attorno al valore impostato e non è possibile ottenere un controllo preciso. Se la banda proporzionale aumenta troppo, il controllore reagirà troppo lentamente al disadattamento risultante e non sarà in grado di tenere il passo con il monitoraggio della dinamica del processo. Per compensare questi svantaggi della regolazione proporzionale viene introdotta un'ulteriore caratteristica temporale: la componente integrale.

Componente integrale

È determinato dalla costante di tempo di integrazione I, è una funzione del tempo e fornisce una variazione del guadagno (spostamento della banda proporzionale) in un dato periodo di tempo.

segnale di controllo = 100/P E + 1/I ∫ E dt.

Come si può vedere dalla figura, se la componente proporzionale della legge di controllo non riduce il disadattamento, allora la componente integrale inizia ad aumentare gradualmente il guadagno nel periodo di tempo I. Dopo un periodo di tempo, questo processo si ripete. Se la discrepanza è piccola (o diminuisce rapidamente), il guadagno non aumenta e, se il valore del parametro è uguale all'impostazione specificata, assume un valore minimo. A questo proposito si parla di componente integrale in funzione dello spegnimento automatico del controllo. Nel caso di regolazione secondo la legge PID, la risposta transitoria del processo sarà costituita da oscillazioni che decadono gradualmente verso il valore impostato.

Componente differenziale

Molti oggetti di controllo sono piuttosto inerziali, cioè hanno una risposta ritardata all'azione applicata (tempo morto) e continuano a reagire dopo la rimozione dell'azione di controllo (tempo di ritardo). I controller PID su tali oggetti rimarranno sempre indietro rispetto all'attivazione/disattivazione del segnale di controllo. Per eliminare questo effetto, viene introdotta una componente differenziale, determinata dalla costante di tempo di differenziazione D, e viene garantita la piena attuazione della legge di controllo PID. La componente differenziale è la derivata temporale del disadattamento, ovvero è una funzione della velocità di variazione del parametro di controllo. Nel caso in cui il disadattamento diventa un valore costante, la componente differenziale cessa di influenzare il segnale di controllo.

segnale di controllo = 100/P E + 1/I ∫ E dt + D d/dt E.

Con l'introduzione della componente differenziale, il controller inizia a tenere conto dei tempi morti e dei tempi di ritardo, modificando in anticipo il segnale di controllo. Ciò consente di ridurre significativamente le fluttuazioni del processo attorno al valore di setpoint e di ottenere un completamento più rapido del transitorio.

Pertanto, i controller PID, quando generano un segnale di controllo, tengono conto delle caratteristiche dell'oggetto di controllo stesso, ad es. effettuare un’analisi del disallineamento per entità, durata e tasso di cambiamento. In altre parole, il controller PID “anticipa” la reazione dell'oggetto controllato al segnale di controllo e inizia a modificare l'azione di controllo non quando viene raggiunto il valore impostato, ma in anticipo.

5. La funzione di trasferimento di cui è rappresentato il collegamento: K(p) = K/Tr