En sistemas con este método de control, debido a la presencia de histéresis y la señal de control limitada, el valor real del parámetro siempre fluctuará periódicamente en relación con el valor establecido, es decir, siempre habrá una discrepancia. Es posible aumentar ligeramente la precisión del control reduciendo la histéresis de conmutación, pero esto conduce a un aumento en la frecuencia de conmutación del relé de salida y una disminución de la misma. ciclo vital. Por tanto, los controladores de este tipo no son adecuados para tareas en las que el parámetro de control es muy dinámico y en las que se requiere un mantenimiento preciso del valor del parámetro controlado. Posible aplicación de controladores de límite: objetos con alta inercia y bajos requisitos de precisión de control.

Control PID

Puede mejorar significativamente la precisión de la regulación aplicando la ley PID (ley de regulación Proporcional-Integral-Diferencial).

Para implementar la ley PID se utilizan tres variables principales:

P – banda proporcional, %;

I – tiempo de integración, s;

D es el tiempo de diferenciación, s.

El ajuste manual del controlador PID (que determina los valores de los parámetros P, I, D), que proporciona la calidad de regulación requerida, es bastante complicado y rara vez se utiliza en la práctica. Los controladores PID de la serie UT/UP proporcionan ajuste automático de los parámetros PID para un proceso de control específico, manteniendo al mismo tiempo la posibilidad de ajuste manual.

Proporcional

En la banda proporcional, determinada por el coeficiente P, la señal de control cambiará en proporción a la diferencia entre el valor de ajuste y el valor real del parámetro (desajuste):

señal de control = 100/P E,

donde E es el desajuste.

El coeficiente de proporcionalidad (ganancia) K es inversamente proporcional a P:

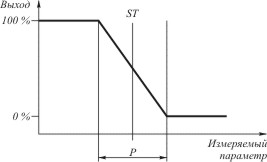

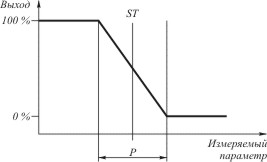

La banda proporcional se define con respecto al setpoint de control establecido, y dentro de esta banda la señal de control cambia de 0 a 100%, es decir, si el valor real y el setpoint son iguales, la señal de salida tendrá un valor del 50%.

donde P es la banda proporcional;

ST - punto de ajuste de regulación.

Por ejemplo:

rango de medición 0…1000 °С;

punto de ajuste de control ST = 500 °С;

banda proporcional P = 5%, que es 50 °C (5% de 1000 °C);

a un valor de temperatura de 475 °C y menos, la señal de control tendrá un valor del 100%; a 525 °C y más - 0%. En el rango de 475…525 °C (en la banda proporcional), la señal de control cambiará en proporción al valor de desajuste con una ganancia K = 100/P = 20.

Reducir el valor de la banda proporcional P aumenta la respuesta del controlador al desajuste, es decir, un pequeño desajuste corresponderá a un valor mayor de la señal de control. Pero al mismo tiempo, debido a la gran ganancia, el proceso adquiere un carácter oscilatorio alrededor del valor del punto de ajuste y no se puede lograr un control preciso. Con un aumento excesivo en la banda proporcional, el controlador reaccionará demasiado lentamente al desajuste resultante y no podrá realizar un seguimiento de la dinámica del proceso. Para compensar estas desventajas del control proporcional, se introduce una característica de tiempo adicional: el componente integral.

componente integral

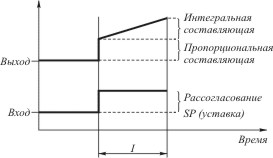

Está determinada por la constante de tiempo de integración I, es función del tiempo y proporciona un cambio en la ganancia (desplazamiento de la banda proporcional) durante un período de tiempo determinado.

señal de control = 100/P E + 1/I ∫ E dt.

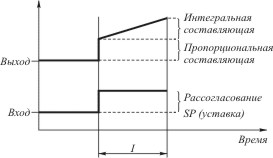

Como puede verse en la figura, si el componente proporcional de la ley de control no proporciona una disminución en el desajuste, entonces el componente integral comienza a aumentar gradualmente la ganancia durante el período de tiempo I. Después de un período de tiempo I, se repite este proceso. Si la discrepancia es pequeña (o disminuye rápidamente), entonces la ganancia no aumenta y, si el valor del parámetro es igual al ajuste especificado, toma un valor mínimo. En este sentido, el componente integral se denomina función de apagado de control automático. En el caso del control PID, la respuesta escalonada del proceso serán fluctuaciones que decaerán gradualmente hacia el punto de ajuste.

Término derivado

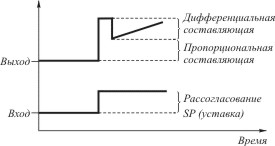

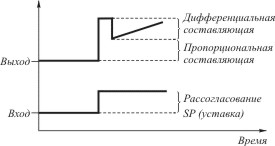

Muchos objetos de control son suficientemente inerciales, es decir, tienen un retraso en respuesta a la acción aplicada (tiempo muerto) y continúan respondiendo después de que se elimina la acción de control (tiempo de retraso). Los controladores PID en tales objetos siempre llegarán tarde al encender/apagar la señal de control. Para eliminar este efecto, se introduce un componente diferencial, que está determinado por la constante de tiempo de diferenciación D, y se proporciona la implementación completa de la ley de control PID. El componente diferencial es la derivada temporal del desajuste, es decir, es función de la tasa de cambio del parámetro de control. En caso de que el desajuste se convierta valor constante, el componente diferencial deja de afectar la señal de control.

Señal de control = 100/P mi + 1/I ∫ mi dt + re d/dt mi.

Con la introducción del componente diferencial, el controlador comienza a tener en cuenta el tiempo muerto y el tiempo de retardo, cambiando la señal de control por adelantado. Esto hace posible reducir significativamente las fluctuaciones del proceso alrededor del valor del punto de ajuste y lograr una finalización más rápida del transitorio.

Por tanto, al generar una señal de control, los controladores PID tienen en cuenta las características del propio objeto de control, es decir, Analizar el desajuste en cuanto a magnitud, duración y tasa de cambio. En otras palabras, el controlador PID "anticipa" la reacción del objeto regulado a la señal de control y comienza a cambiar la acción de control no cuando se alcanza el valor del punto de ajuste, sino con anticipación.

Al crear varios dispositivos de automatización, la tarea suele ser garantizar una determinada velocidad de rotación del eje del motor, independientemente de la carga actual.

No es difícil ver que la velocidad de rotación del eje del motor depende no sólo del voltaje en el motor, sino también de influencias externas desconocidas en el motor, como fuerza de fricción variable, cambios de carga, temperatura, calidad de la lubricación y otros factores. Por lo tanto, la tarea de proporcionar una determinada velocidad de rotación del eje del motor se reduce a la tarea de generar tal voltaje en el motor que proporcione una determinada velocidad de rotación del motor, independientemente de la influencia de factores aleatorios externos.

Resolviendo este problema sin teoría. Control automático imposible. La solución del problema consiste en el cálculo e implementación. Controlador de velocidad PID. Los especialistas de Dean-Soft tienen experiencia en la resolución de este tipo de problemas.

El controlador PID proporciona una velocidad determinada en el actuador (motor), independientemente de la carga constante o que cambia lentamente que actúa sobre él.

El controlador PID es un controlador diferencial integral proporcional. El controlador PID consta respectivamente del controlador proporcional ( kp ), integral ( k y / s ) y diferencial ( k d s ) enlace, cada uno de ellos tiene su propia ganancia (Fig. 1).

Arroz. 1. Diagrama estructural de un sistema de control con controlador PID.

Aquí: s es el operador de Laplace (a veces denominado pag ). Si hacemos abstracción de las transformadas de Laplace, entonces los registros K p, K y / s Y k d s debe tomarse únicamente como una designación del enlace correspondiente y no como una expresión matemática. Y definitivamente no deberías buscar significado s , porque, como ya se dijo, es un operador, no una variable.

En un sistema PID, la velocidad real Vermont) El motor se mide usando sensor.

En la entrada del sistema llega el punto de consigna de velocidad culo(t) en las mismas unidades que la velocidad real.

Sumador de comentarios se resta de la señal de referencia de velocidad V culo (t) señal de velocidad real Vermont) y genera una señal de error e (t) en la salida:

La señal de error se envía a proporcional, integral Y diferencial enlaces del controlador PID.

enlace proporcional multiplica la señal de error e por un factor kp y genera una señal de salida yp.

enlace integral integra la señal e (t) en el tiempo, se multiplica por un factor k y y genera una señal de salida y y.

enlace diferencial diferencia la señal de error con respecto al tiempo e (t), multiplicando el resultado por el número k d y modelado de la señal de salida yd.

Acumulador del controlador PID suma las señales yp(t), y y(t) Y yd(t) y genera una señal de salida y(t):

PWM e interruptor de encendido Diseñado para transmitir la señal de salida calculada al motor. y(t).

Cálculo de los coeficientes del controlador PID.

No es difícil ver que el controlador PID se caracteriza por tres coeficientes kp, k y Y k d. Para calcular estos coeficientes es necesario conocer los parámetros del objeto de control, en este caso el motor.

Estructura y parámetros del objeto de control.

Desde el punto de vista de la teoría del control automático, el motor. corriente continua aproximadamente descrito por: dos enlaces aperiódicos con constante de tiempo eléctrica te y constante de tiempo mecánica tm. Ganancia motora general motor k(Figura 2). De hecho, esquema estructural el motor es mucho más complicado, pero esto no es tan importante para nosotros en este caso.

Arroz. 2. Esquema estructural del motor desde el punto de vista de la teoría del control automático.

Función de transferencia del motor, escrito en términos del operador de Laplace s, la siguiente:

Ganancia del motormotor k Determina la proporcionalidad entre la velocidad de rotación del eje del motor en ralentí y el voltaje aplicado a la entrada. En pocas palabras, la relación es igual a la relación de velocidad de ralentí. V xx y tensión nominal del motor ONU.

El voltaje en el motor en la tecnología de microprocesador se establece en unidades de voltaje convencionales y la velocidad se mide en unidades de velocidad convencionales.

Si se utiliza un PWM de 7 bits para generar el voltaje en el motor (ver más abajo), entonces para calcular motor k el valor de la tensión nominal es de 128 unidades de tensión convencionales.

ralentí wxx, especificado en los datos del pasaporte del motor, debe volver a leerse en unidades de velocidad convencionales Vxx determinado por la forma en que se implementa el sensor de velocidad.

Por ejemplo, supongamos que se utiliza un codificador incremental para medir la velocidad, ubicado en el eje del motor y que tiene 512 marcas por revolución. Deje que la velocidad en unidades convencionales se mida como el número de marcas por ciclo de cálculo D t. Sea el ciclo de cálculo, obtenido evaluando el rendimiento del algoritmo, igual a 0,001 segundos. Deje que el motor funcione en ralentí wxx= 5000 rpm.

Traduzcamos la velocidad del motor en marcas de sensores, obtenemos: 5000x512 = 2560000 marcas / min. Convirtamos minutos en ciclos de cálculo:

Si se desconocen los parámetros del motor, la velocidad de ralentí se determina experimentalmente. Para hacer esto, en ralentí, se aplica voltaje máximo al motor y se toman lecturas del sensor de velocidad. V xx.

Constante de tiempo mecánica tm depende del momento de inercia del eje del motor, caja de cambios, inercia dispositivo ejecutivo. Generalmente no es posible calcular su valor analíticamente. Por tanto, se mide experimentalmente.

Para hacer esto, se aplica abruptamente el voltaje máximo al motor a su carga nominal y se elimina el proceso transitorio de cambio de velocidad. Vermont).

La velocidad se toma del sensor de velocidad en momentos discretos, se registra en la RAM del microprocesador y luego se transfiere a una computadora personal. Computadora personal reconstruye el gráfico de cambio de velocidad Vermont)(Fig. 3).

|

Arroz. 3. Proceso transitorio en un motor DC.

Según el gráfico transitorio, es posible determinar, en primer lugar, el régimen de ralentí. V xx, y en segundo lugar, el tiempo de regulación tp. El tiempo de control está determinado por el tiempo de finalización del proceso transitorio (el momento en que la curva transitoria difiere en menos del 1% del valor del estado estacionario).

Si descuidamos la pequeña influencia de la constante de tiempo eléctrica te, generalmente un orden de magnitud menor que la constante de tiempo mecánica tm, entonces el proceso transitorio en un motor de CC puede considerarse aperiódico con una constante tm.

Se sabe que el tiempo de un proceso transitorio aperiódico es cinco veces mayor que su constante de tiempo. Aquellos.:

Por lo tanto para nuestro caso obtenemos:

En nuestro caso, el tiempo de control tp, a juzgar por el gráfico, es igual a 1,5 segundos. Entonces la constante de tiempo mecánica tm= 1,5/5 = 0,3 seg.

Así, habiendo trazado el gráfico del proceso transitorio, encontramos la constante de tiempo mecánica. Tm.

Constante de tiempo eléctricate determina la inercia de la magnetización del inducido del motor y es igual a la relación entre la inductancia del inducido del motor y la resistencia de su devanado:

En la práctica, los parámetros de inductancia de la armadura son difíciles de medir y luego toman la constante de tiempo eléctrica un orden de magnitud menor que la constante de tiempo mecánica:

Esto es cierto para la mayoría de los motores.

Cálculo de los coeficientes del controlador PID.

Para calcular los coeficientes del controlador PID se debe resolver el problema inverso de la dinámica. Para ello, nos abstraemos del controlador PID. Supondremos que la estructura del controlador, es decir su función de transferencia wp(s), nos resulta desconocido. Para ello se conoce la función de transferencia del objeto de control. W.dv(s)(Figura 4).

Arroz. 4. Esquema inicial para el cálculo del controlador de un motor DC.

Escribimos la función de transferencia del sistema cerrado. W s (s):

¿Determinemos qué proceso transitorio en el sistema nos convendría? Estamos bastante satisfechos con el proceso transitorio aperiódico del sistema. Así es como debe responder el sistema a los cambios de velocidad y carga.

Deje que la constante de tiempo deseada del transitorio t será aproximadamente igual tm. Aquellos. función de transferencia del sistema deseado w(s) es igual a:

Igualemos la función de transferencia del sistema cerrado a la función de transferencia del sistema deseado:

Mediante simples transformaciones matemáticas, expresamos desde aquí la expresión para la función de transferencia del controlador. wp(s):

Sustituir el valor motor W(s):

Introduzcamos coeficientes:

Obtenemos:

No es difícil ver que acabamos de obtener el coeficiente. C 1, coeficiente antes del enlace integral CON 2 y el coeficiente delante del enlace diferenciador C 3 . Aquellos. tenemos la estructura clásica del controlador PID con parámetros kp=CON 1 , k y=C 2 y k d=C 3 :

Implementación de un controlador PID sobre un microprocesador digital.

Actualmente, los sistemas con controladores PID se implementan solo digitalmente y el cálculo de las leyes de control se realiza mediante microprocesadores económicos de la serie AVR o MCS -51. Tenga en cuenta que los microprocesadores son de números enteros y no admiten operaciones de punto flotante. Esto requiere que el programador adapte los algoritmos en consecuencia.

En un sistema PID, la velocidad del motor se mide mediante un sensor. La velocidad real se mide en unidades de velocidad condicionales enteras. Normalmente, las unidades de velocidad convencionales se seleccionan de tal manera que la velocidad en c.u. cambiado en el rango de -127 a 127 (un byte), en casos extremos de -15 a 15 (la velocidad se toma con un margen). Pero en cualquier caso, el número de incrementos de velocidad no debe ser menor que el número de velocidades requerido.

La velocidad se puede medir mediante los siguientes sensores:

La velocidad especificada se ingresa al sistema. en las mismas unidades convencionales que la velocidad real. La velocidad ajustada normalmente se transmite desde un procesador de control superior o desde un ordenador personal y se almacena en las correspondientes celdas de memoria del microprocesador.

Sumador de comentarios se resta de la velocidad establecida culo velocidad real V y recibe la llamada señal de error mi:

Considerando que la velocidad culo Y V son números enteros en el rango -127 a 127, esta operación se implementa de manera muy simple en un microprocesador de números enteros. Se debe garantizar que el resultado. si e<-127 , то e =127, а если e >12 7, entonces e = 127.

señal de error mi ingresa a la entrada del controlador PID, es decir sobre un enlace proporcional, integral y diferencial.

enlace proporcional genera una señal de salida yp multiplicando la señal de error instantánea por un factor kp.

Coeficiente kp normalmente representa un valor no entero entre 0,5 y 2. Por lo tanto, para multiplicar un número entero de un byte mi para este coeficiente use la tabla kp,i, que se calcula de antemano:

Para i =-127...127Además, los números de la tabla tienen en cuenta la restricción del resultado, que también debe ser de un byte, sin exceder el valor 127. Es decir, si el resultado de la multiplicación es mayor que 127, entonces tómelo igual a 127, y si es menor que -127, tómalo igual a -127.

Los programadores deben comprender que el procesador considera un número con signo. i como un índice de tabla sin firmar, por lo que los elementos de la tabla con índices de -128 a -1 en realidad estarán en el rango de índice de 128 a 255.

Luego, multiplicación por el coeficiente kp reemplazado por la selección de elementos de la tabla kp,i con índice mi:

La tabla generalmente se calcula en una computadora personal y se guarda en la memoria del microprocesador.

enlace integral genera una señal de salida y y integrando la señal de error mi por tiempo y multiplicación por un coeficiente k y.

Aquí: t- tiempo desde el inicio del trabajo.

El microprocesador digital calcula la integral mediante integración paso a paso con un paso igual al ciclo del reloj del temporizador D t. Así, para el caso discreto, la fórmula se reemplaza por:

Aquí k es el número de ciclos de cálculo que han transcurrido desde el inicio del trabajo.

Considere la suma de todos mik. Básicamente, es solo la suma de todos los valores. e, recibidos en cada ciclo. Esta suma se llama suma integral. S (no confundir con s - el operador de Laplace). La suma integral se implementa como una variable global y aumenta en cada ciclo por el valor actual de la señal de error. mi:

Al calcular el controlador PID, el coeficiente k y normalmente entre 0,05 y 2. Ciclo de cálculo D t varía de 0,0001 a 0,002 seg. Así, el coeficiente k y D t es de 5·10 -6 a 4·10 -3 . Porque este coeficiente es mucho menor que 1, entonces surge el problema de la multiplicación de números enteros por él, ya que después de la multiplicación siempre será cero.

Para resolver este problema, intentemos multiplicar el coeficiente. k y D t por un gran número A , y dividimos la suma integral por el mismo número:

Denotar el producto k y D t · A a través del coeficiente B :

Escojamos un número A , un múltiplo de 256 X a la proporción B estuvo en el rango de 0,05 a 5.

Para calcular la relación S/A , expande el signo del número S :

implementar cálculo de 16 bits S, Si A =256;

implementar cálculo de 24 bits S, Si A =256 2 ;

implementar cálculo de 32 bits S, Si A =256 3 .

No es difícil implementar la adición a un número con signo de 16, 24 o 32 bits. S número de 8 bits con signo mi. No olvides que si mi Si es positivo, entonces la extensión de signo llenará los bits de orden superior con ceros, y si es negativo, los bits de orden superior se llenarán con unos. Para limitar la acumulación de la suma integral, implementamos un límite superior e inferior. Esto generalmente se hace de la siguiente manera: si el bit más significativo (signo) no es igual al penúltimo bit, entonces se debe suspender el crecimiento de la suma integral.

Recuerda que dividir cualquier número por el número 256 X es equivalente a un desplazamiento a la derecha por X bytes a la derecha. Usemos esta regla. Tome solo el byte alto de la suma integral S : en el caso de un conteo de 16 bits, esto equivale a un desplazamiento de un byte, en el caso de un conteo de 24 bits, de dos bytes, en el caso de un conteo de 32 bits, de tres bytes.

De este modo:

Dónde: S sénior- byte alto del número S .

Multiplicación por un factor B implementar en forma de mesa B i, similar al cálculo del coeficiente del vínculo proporcional:

enlace diferencial

El circuito derivado calcula la señal de salida. y d - e 0 implementamos en forma de tabla C i, como en el cálculo del vínculo proporcional:

Acumulador del controlador PID

El sumador después del controlador PID suma los valores instantáneos de las señales yp, y y Y yd y genera una señal de salida y:

Al sumar, debe asegurarse de que el resultado esté en el rango de -127 a +127, implementando, por ejemplo, una suma de 16 bits. Si el resultado es mayor que 127, se debe tomar igual a 127, y si es menor a -127, entonces igual a -127.

La señal PWM es generada automáticamente por los microprocesadores AVR. Un microprocesador es capaz de generar hasta 3 señales PWM de hardware. Además, la señal PWM se puede generar mediante programación mediante un temporizador.

Es conveniente formar un PWM de 7 bits. En este caso, el interruptor de alimentación de control se puede conectar según el diagrama que se muestra en la Fig. 4.

Arroz. 4. La forma de conectar el interruptor de encendido a la salida PWM.

Bit alto (signo) del resultado y se envía a través de cualquier pin de E/S a una de las entradas del interruptor de encendido, y los 7 bits restantes (el último bit se establece en cero) sin ninguna conversión se pueden cargar en el registro de formación de corte PWM.

Demostrémoslo.

Q.E.D.

Puede mejorar significativamente la precisión de la regulación aplicando la ley PID (ley de regulación Proporcional-Integral-Diferencial).

Para implementar la ley PID se utilizan tres variables principales:

P – banda proporcional, %;

I – tiempo de integración, s;

D es el tiempo de diferenciación, s.

El ajuste manual del controlador PID (que determina los valores de los parámetros P, I, D), que proporciona la calidad de regulación requerida, es bastante complicado y rara vez se utiliza en la práctica. Los controladores PID de la serie UT/UP proporcionan ajuste automático de los parámetros PID para un proceso de control específico, manteniendo al mismo tiempo la posibilidad de ajuste manual.

Proporcional

En la banda proporcional, determinada por el coeficiente P, la señal de control cambiará en proporción a la diferencia entre el valor de ajuste y el valor real del parámetro (desajuste):

señal de control = 100/P E,

donde E es el desajuste.

El coeficiente de proporcionalidad (ganancia) K es inversamente proporcional a P:

La banda proporcional se define con respecto al setpoint de control establecido, y dentro de esta banda la señal de control cambia de 0 a 100%, es decir, si el valor real y el setpoint son iguales, la señal de salida tendrá un valor del 50%.

donde P es la banda proporcional;

ST - punto de ajuste de regulación.

Por ejemplo:

rango de medición 0…1000 °С;

punto de ajuste de control ST = 500 °С;

banda proporcional P = 5%, que es 50 °C (5% de 1000 °C);

a un valor de temperatura de 475 °C y menos, la señal de control tendrá un valor del 100%; a 525 °C y más - 0%. En el rango de 475…525 °C (en la banda proporcional), la señal de control cambiará en proporción al valor de desajuste con una ganancia K = 100/P = 20.

Reducir el valor de la banda proporcional P aumenta la respuesta del controlador al desajuste, es decir, un pequeño desajuste corresponderá a un valor mayor de la señal de control. Pero al mismo tiempo, debido a la gran ganancia, el proceso adquiere un carácter oscilatorio alrededor del valor del punto de ajuste y no se puede lograr un control preciso. Con un aumento excesivo en la banda proporcional, el controlador reaccionará demasiado lentamente al desajuste resultante y no podrá realizar un seguimiento de la dinámica del proceso. Para compensar estas desventajas del control proporcional, se introduce una característica de tiempo adicional: el componente integral.

componente integral

Está determinada por la constante de tiempo de integración I, es función del tiempo y proporciona un cambio en la ganancia (desplazamiento de la banda proporcional) durante un período de tiempo determinado.

señal de control = 100/P E + 1/I ∫ E dt.

Como puede verse en la figura, si el componente proporcional de la ley de control no proporciona una disminución en el desajuste, entonces el componente integral comienza a aumentar gradualmente la ganancia durante el período de tiempo I. Después de un período de tiempo I, se repite este proceso. Si la discrepancia es pequeña (o disminuye rápidamente), entonces la ganancia no aumenta y, si el valor del parámetro es igual al ajuste especificado, toma un valor mínimo. En este sentido, el componente integral se denomina función de apagado de control automático. En el caso del control PID, la respuesta escalonada del proceso serán fluctuaciones que decaerán gradualmente hacia el punto de ajuste.

Término derivado

Muchos objetos de control son suficientemente inerciales, es decir, tienen un retraso en respuesta a la acción aplicada (tiempo muerto) y continúan respondiendo después de que se elimina la acción de control (tiempo de retraso). Los controladores PID en tales objetos siempre llegarán tarde al encender/apagar la señal de control. Para eliminar este efecto, se introduce un componente diferencial, que está determinado por la constante de tiempo de diferenciación D, y se proporciona la implementación completa de la ley de control PID. El componente diferencial es la derivada temporal del desajuste, es decir, es función de la tasa de cambio del parámetro de control. En el caso de que la discrepancia se convierta en un valor constante, el componente diferencial deja de afectar la señal de control.

Señal de control = 100/P mi + 1/I ∫ mi dt + re d/dt mi.

Con la introducción del componente diferencial, el controlador comienza a tener en cuenta el tiempo muerto y el tiempo de retardo, cambiando la señal de control por adelantado. Esto hace posible reducir significativamente las fluctuaciones del proceso alrededor del valor del punto de ajuste y lograr una finalización más rápida del transitorio.

Por tanto, al generar una señal de control, los controladores PID tienen en cuenta las características del propio objeto de control, es decir, Analizar el desajuste en cuanto a magnitud, duración y tasa de cambio. En otras palabras, el controlador PID "anticipa" la reacción del objeto regulado a la señal de control y comienza a cambiar la acción de control no cuando se alcanza el valor del punto de ajuste, sino con anticipación.

5. La función de transferencia de qué enlace se representa: K (p) \u003d K / Tr