CÁLCULO Y DISEÑO DE EJE

Pautas

al asentamiento y obra gráfica para estudiantes

todas las especialidades

San Petersburgo 2012

Cálculo y diseño del eje: Instrucciones metodológicas para el cálculo - obra gráfica para alumnos de educación mixta y nocturna de todas las especialidades.

Se describe el procedimiento para calcular el eje, se dan y sistematizan datos de referencia sobre la elección de parámetros individuales.

Compilado por: Doctor en Ciencias Técnicas, prof. AG Tashevski

Revisores: Ph.D., prof. AV. Priemyshev

Doctorado, Asoc. AUTOMÓVIL CLUB BRITÁNICO. Janson

Directrices aprobadas en la reunión del departamento

Editor - G. L. Chubarova

P21(03)

Firmado para impresión 23/11/2004 Formato 60x90 1/16

Tipo de papel. Numero 3. Impresión offset. conversión horno yo 1.5

Uf. - ed. yo 1.5 Circulación 100 ejemplares. Orden No. 63

Edición del Instituto de Ingeniería Mecánica de San Petersburgo

San Petersburgo, calle Polyustrovskiy, 14

OP PIMash

INSTRUCCIONES GENERALES

Finalidad de las directrices- consolidación de conocimientos en el curso "Fundamentos de diseño de máquinas", desarrollo de habilidades de cálculo y diseño, la capacidad de utilizar materiales de referencia y estándares.

Volumen de liquidación y obra gráfica- una nota explicativa en hojas A4 de hasta 10 páginas, incluyendo los datos iniciales, determinando las cargas sobre el eje, elaborando esquemas de diseño, determinando las reacciones de los apoyos, trazando los momentos flectores, determinando los momentos totales, pares y equivalentes, eligiendo el material del eje, cálculo de diámetros del eje, comprobación de resistencia en dos tramos, cálculo de piezas de fijación. Un dibujo del eje en la hoja A3 que indique las dimensiones requeridas, la rugosidad y las desviaciones con secciones adicionales extraídas en las ubicaciones de las llaves.

objeto de diseño– un eje escalonado de dos cojinetes, montado sobre cojinetes de fricción fluida, con engranajes fijados en él.

diagrama de circuito eje- un eje de dos rodamientos con una disposición diferente en relación con los soportes y los engranajes rectos fijados en él, que engranan con otros engranajes ubicados en diferentes ángulos, se considera como una viga sobre soportes articulados.

Cargas actuantes - actuando en acoplamiento circunferencial pies y radiales F r fuerzas aplicadas en la mitad del ancho de la corona.

Ejercicio- dado en el Apéndice (Tablas P1, P2, P3), que muestra un diagrama de eje específico y opciones para los datos iniciales para el diseño:

- potencia en el eje norte;

- velocidad del eje norte;

- distancia entre rodamientos y engranajes fijados en el eje yo 1 ,l 2 ,yo 3 ;

- diámetros iniciales de los engranajes d 1 y d 2 ;

- esquina β entre la dirección del eje positivo X y eje Y, medida en la dirección de la velocidad angular w.

Secuencia de ejecución de tareas:

1. Definición de par T en el eje

2. Definición de fuerzas pies y F r actuando sobre el eje.

3. Elaboración de esquemas de diseño del eje en los planos horizontal y vertical.

4. Determinación de reacciones de apoyos en planos horizontales y verticales.

5. Determinación de los momentos de flexión en los planos horizontal y vertical, momentos totales, de torsión y equivalentes.

6. Elección del material del eje, finalidad del tratamiento térmico, determinación de las tensiones de flexión admisibles.

7. Determinación de diámetros de ejes.

8. Diseño del eje.

9. Selección y verificación de elementos de fijación en el eje.

10. Determinación del margen de seguridad del eje.

11. Realización de un dibujo de trabajo según ESKD.

12 Registro de una liquidación y nota explicativa para ESKD.

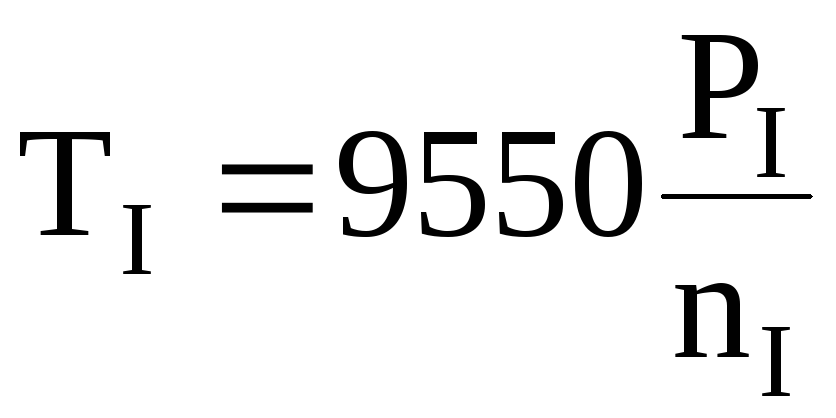

DETERMINACIÓN DEL TORQUE DEL EJE

A una potencia dada norte, kW y velocidad del eje norte, rpm, (tab. P1, P2, P3 App.) par T, Nm:

Para facilitar los cálculos posteriores, numeramos secuencialmente los ejes a partir del eje del motor.

Para el primer eje definimos:

Si se toma el catálogo como el calculado fuerza de motor, después ![]() ,[kW].

,[kW].

Frecuencia de rotación- igual asincrónico frecuencia de rotación del eje del motor, [min -1].

Esfuerzo de torsión- está determinada por la fórmula

,

,

![]() , [kW]; ,[mín -1] ;

, [kW]; ,[mín -1] ; ![]() ,,

,,

donde i es el número del eje, j es el número de la transmisión del diagrama cinemático del accionamiento. Para el eje de transmisión del transportador, la diferencia entre la velocidad obtenida y la especificada no debe exceder el 5%. Para un mayor diseño de la caja de cambios, determinamos el diámetro mínimo de los ejes en la sección que transmite el par ![]() , mm. Valores del coeficiente DE:

, mm. Valores del coeficiente DE:

para ejes de alta velocidad C=7.1....6.5; para eje intermedio C= 6,5....5,8

; para ejes de baja velocidad С= 5,8....4,6

. Si el eje de la caja de cambios de alta velocidad está conectado al eje del motor a través de un acoplamiento, entonces su diámetro se determina como ![]()

Los resultados del cálculo se ingresan en la tabla 5:

Tabla 5. .

|

tipo y No. j de transmisión entre ejes |

correa trapezoidal |

engranaje cónico |

engranaje recto | |||||||||

|

| ||||||||||||

|

| ||||||||||||

|

diámetro mínimo del eje

| ||||||||||||

1. Robots industriales en ingeniería mecánica. Álbum de esquemas y dibujos, ed. Solomentseva Yu.M. M, Ingeniería mecánica 1987.

Kozyrev Yu.G. Robots industriales. Manual, M., Mashinostroenie, 1987.

Pronin BA, Revkov G.A. Correa trapezoidal continua y engranajes de fricción, M., Mashinostroenie, 1980

Directrices nº 1031 Accionamientos para robots industriales. MAMI, 1988

Olga Anatolyevna Chikhacheva, Vladimir Anatolyevich Ryabov,

Cálculo general del accionamiento.

Directrices para el diseño de cursos para estudiantes

todas las especialidades de ingeniería.

Firmado para imprimir Orden Circulación

Rl 1.0 Uch.-ed.l. 1.5

Papel de impresión Formato 60х90/16

MSTU "MAMI", 105839, Moscú, calle B.Semenovskaya, 38

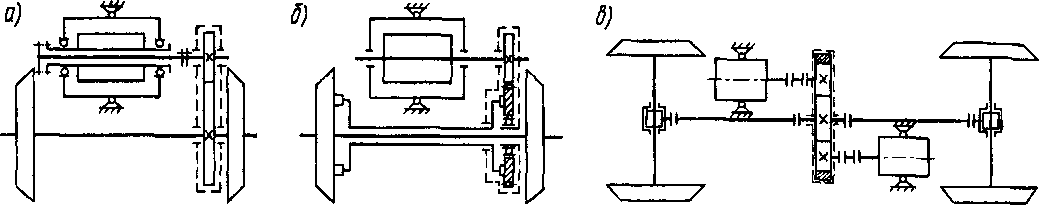

Accionamiento de pares de ruedas motrices en transmisión eléctrica. La conducción puede ser individual o grupal. Las locomotoras diésel con transmisión eléctrica en la URSS y en el extranjero tienen casi exclusivamente un accionamiento individual de juegos de ruedas, es decir, cada juego de ruedas tiene un motor eléctrico de tracción separado que lo pone en rotación. También es posible un accionamiento en grupo: un motor colocado en el bogie acciona todos sus juegos de ruedas (bogie monomotor). Esta disposición, que se ha utilizado en la industria de locomotoras francesa, tiene algunas ventajas en términos de efectos dinámicos en el tráfico de alta velocidad, así como en el uso de peso de acoplamiento (ver más abajo). Con una unidad de grupo, la posibilidad de que el par de ruedas se bloquee se reduce significativamente. Sin embargo, en los bogies de tres ejes, la disposición de un solo motor requiere un complejo sistema de engranajes para transferir el par a los juegos de ruedas. Por lo tanto, en la industria de las locomotoras diésel domésticas, solo se utiliza un accionamiento individual.

El par del motor de tracción al par de ruedas con accionamiento individual se transmite mediante una caja de engranajes de tracción de una etapa, que consta de un par de engranajes cilíndricos: el engranaje impulsor, en el eje del motor de tracción y el engranaje conducido, en el eje del par de ruedas En la ingeniería de locomotoras diesel, debido a las dimensiones limitadas del espacio para acomodar el motor eléctrico de tracción, por regla general, es unilateral, asimétrico con respecto al eje longitudinal de la locomotora diesel y, por lo tanto, consta de engranajes rectos. (En la construcción de locomotoras eléctricas, también se usa una transmisión bidireccional: los engranajes impulsores están ubicados en ambos extremos del eje del motor de tracción. Este esquema hace que la transferencia de par sea simétrica con respecto al eje longitudinal de la locomotora diesel y permite el uso de engranajes helicoidales). engranajes, que se distinguen por un funcionamiento más suave.)

Con una transmisión unidireccional, son inevitables algunos desplazamientos de los ejes de los engranajes y distorsiones de los dientes en el engranaje, lo que conduce a su desgaste desigual. para eliminación influencia dañina distorsiones en los dientes del engranaje impulsor, uno de los lados está hecho con un ligero bisel (de 0,20-0,24 mm). Así, los dientes son prebiselados en un ángulo de 5-6” en sentido contrario al de la desalineación bajo carga, por lo que durante el funcionamiento, el contacto entre los dientes de ambos engranajes se vuelve más uniforme a lo largo de su longitud.

La relación de transmisión de la caja de cambios de tracción depende del propósito de la locomotora diesel: para locomotoras de carga y maniobras es más grande y generalmente es 4.41 \u003d 75 / 17, para pasajeros es menor (por ejemplo, para locomotoras diesel TEP60 - 2.32 , para TEP70 - 3.12).

La suspensión de los motores de tracción en el bogie con tracción individual de los juegos de ruedas debe garantizar la transmisión del par mientras se suspende simultáneamente la masa del motor. El hecho es que el momento desde el eje del motor hasta el juego de ruedas solo se puede transmitir si la carcasa del motor está fija. Sin embargo, si la carcasa está fijada en el bastidor del bogie, entonces, cuando oscila, se alterará el acoplamiento entre los engranajes de la caja de cambios de tracción. Por lo tanto, la carcasa del motor conectada al bastidor del bogie debe conectarse simultáneamente al juego de ruedas para que la distancia de centro a centro de la caja de cambios no cambie. Esto se puede garantizar si el motor se apoya en el bastidor del bogie por un lado y en el juego de ruedas por el otro.

Tal sistema de suspensión para motores de tracción (el motor está rígidamente soportado en el eje del par de ruedas ya través de enlaces elásticos en el bastidor del bogie) se denomina sistema de soporte axial. Cuando el motor se apoya en el juego de ruedas, aproximadamente la mitad de su peso se transfiere rígidamente. Si el motor está completamente fijado en el bastidor del bogie, obtenemos una suspensión del bastidor de soporte. En este caso, el accionamiento de tracción debe ser elástico y compensar el desplazamiento del motor con respecto al juego de ruedas.

El primer esquema se utiliza en locomotoras diésel de carga y maniobras en serie, el segundo (estructuralmente más complejo), en locomotoras diésel de pasajeros y de carga potente (2TE121).

La suspensión axial de apoyo de los motores de tracción se ha generalizado en la industria de locomotoras diesel soviéticas (locomotoras 2TE10V, TEZ, 2TE116, TEM2, etc.).

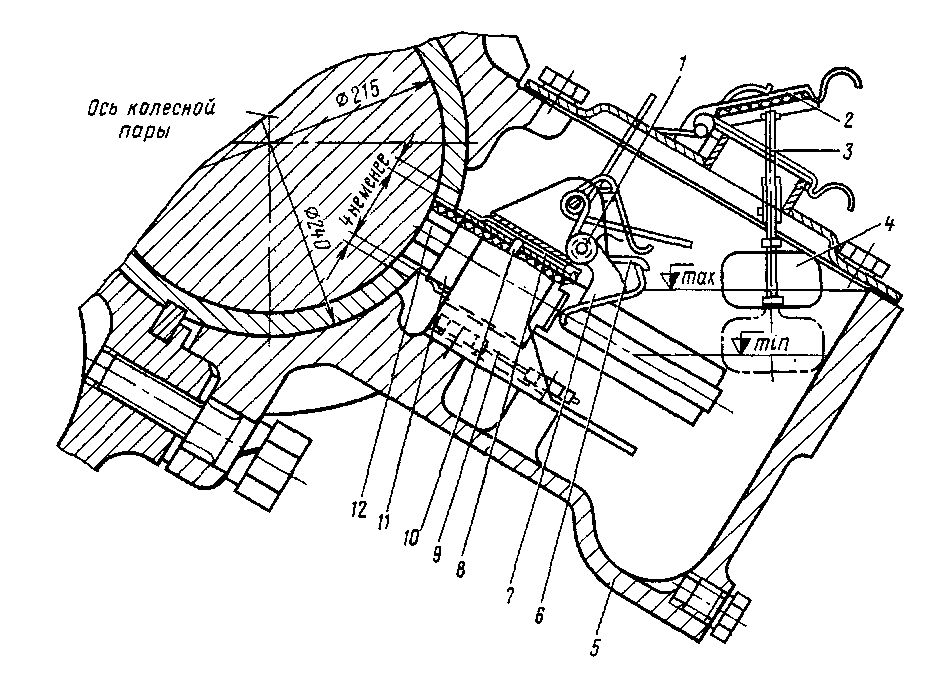

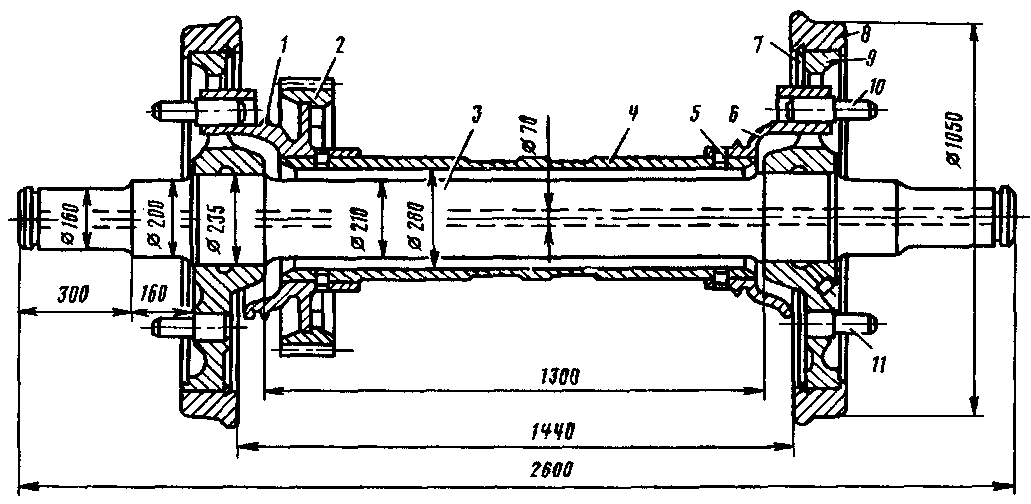

El motor de tracción 1 (Fig. 11.6) tiene tres puntos de referencia. Se apoya en cojinetes especiales de la parte media del eje 4 del par de ruedas con dos cojinetes axiales del motor 15. La colocación de los cojinetes del eje del motor de tracción y el eje del par de ruedas en una carcasa garantiza la invariancia de la distancia de centro a centro del tren de engranajes 2-3 (dentro de las tolerancias para el desgaste del rodamiento) .

El tercer soporte (suspensión al bastidor del bogie) se hace elástico, a través de un juego de resortes que consta de cuatro resortes 7. Los resortes que funcionan en paralelo se comprimen entre dos clips 6, sujetados en los extremos con dos pernos 12. El juego de resortes está instalado entre los salientes (superior 8 e inferior 5 ) soporte de suspensión de fundición soldado al bastidor del bogie. A lo largo del eje de los resortes extremos del conjunto, dos varillas 9 se pasan a través de los orificios en las protuberancias y los clips de abajo hacia arriba, sujetando el conjunto al marco. Los rodillos 13 evitan que las varillas 9 caigan. El juego de resortes, precomprimido por los pernos 12, está cubierto por las protuberancias 10 de la carcasa del motor, y después de aflojar las tuercas de los pernos 12 hasta que se detiene en las chavetas, el los resortes presionan los clips 6 contra las protuberancias 10 (las superficies de trabajo de los clips están reforzadas por soldadura en placas reemplazables resistentes al desgaste). once).

Arroz. 11.6. Soporte-suspensión axial del motor de tracción.

Los cojinetes lisos axiales del motor constan cada uno de dos revestimientos de bronce al plomo OCS 4-4-17. Un inserto, el superior, se inserta en el orificio de la carcasa del motor de tracción, el segundo, el inferior, en la "tapa" (cubierta) 19, que se atrae a la carcasa mediante pernos. El buje inferior tiene una ventana rectangular para suministrar lubricante (aceite axial) al muñón del eje.

En las locomotoras diésel 2TE10L y TEZ con motores de tracción de los tipos ED107 y EDT200B (respectivamente), los cuellos se lubrican por contacto mediante un relleno de hilo de lana. El aceite se vierte en el baño de aceite en la tapa 19 a través del engrasador superior 16 en la tapa. El empaque se coloca antes del llenado de aceite en la siguiente secuencia. Primero, se coloca una almohadilla de fieltro a directamente en el cuello a lo largo de la pared de la cavidad de la tapa (que se muestra en la Fig. 11.6 con una línea negra sólida; consulte la Fig. sección B-B), lo que evita que la empaquetadura se desgaste y se introduzca en el rodamiento. Luego, se colocan cinco ovillos de hilo de semilana previamente empapados en aceite: cuatro a lo largo del forro, y el quinto, doblado cuatro veces, en el fondo del baño de aceite, presionando los extremos de los primeros cuatro ovillos enderezados por el fondo. . El empaque, presionado por la barra de resorte 17, distribuye uniformemente el aceite sobre toda la ventana del revestimiento. Se coloca encima del relleno una capa de maraña de algodón empapada en aceite. El nivel de lubricación en el rodamiento se verifica con una sonda inclinada a través del engrasador inferior 18. Su altura (a lo largo de la sonda) debe estar entre 45-90 mm.

La parte media del eje, entre los cojinetes motor-axiales, está cerrada por una tapa protectora.

En los motores eléctricos de tracción de las locomotoras 2TE10V, se utiliza una lubricación "polster" más avanzada de los cojinetes axiales del motor. Para suministrar lubricante en cada rodamiento se utiliza un paquete (“polster”) 12 de dos placas de fieltro con mechas de algodón entre ellas. El paquete se fija en la caja 11 con un soporte 10 (Fig. 11.7).

La caja exterior tiene ballestas 8, debido a la elasticidad de la cual se inserta en el espaciador en el cuerpo 9. El resorte 6 presiona la caja con el polster contra el cuello del eje. La presión del resorte (40-60 N) supera la resistencia de los resortes espaciadores 8, lo que asegura el contacto del polster con el cuello. La palanca 7 está conectada con el eje 1 a la carcasa 9, en la que también se fija el resorte 6. La carcasa 9 está montada en la pared inferior de la tapa 5 del cojinete. El nivel de lubricación en baño de aceite se controla con la varilla 3 del flotador 4 cuando se abre la tapa 2 o con una galga de espesores.

La caja de cambios de tracción está protegida de influencias externas por la carcasa 14 (ver Fig. 11.6). La carcasa consta de dos mitades, fabricadas en chapa de acero mediante soldadura, y está fijada a la carcasa del motor por tres puntos. La parte inferior de la carcasa sirve como recipiente para lubricación (tipo STP) en la cantidad de 3,5 litros (en locomotoras diésel 2TE116 - hasta 5 litros).

La suspensión del bastidor portante de los motores de tracción se diferencia de la suspensión axial por apoyo en que todo el peso del motor de tracción se transfiere al bastidor del bogie. Esto reduce significativamente el peso de las partes no suspendidas de la locomotora y, en consecuencia, su impacto en la vía. Hay varios diseños de la transmisión de tracción para la suspensión del marco de soporte.

Arroz. 11.7. Cojinete motor-axial con polster Uno de los más comunes es el accionamiento con un eje hueco y un acoplamiento giratorio. La empresa francesa Alstom utiliza una unidad de este tipo, por lo que a veces se la denomina simplemente "unidad de tipo Alstom". Este tipo de transmisión con suspensión de bastidor de soporte se utilizó en las locomotoras diésel TEP60 (Fig. 11.8) y la primera TEP70 (hasta la n.º 008).

El motor de tracción 4 (ver Fig. 11.8) con dos patas 5-mareas en el costado de su marco, descansa sobre los soportes 6, montados en la viga transversal del marco del bogie. En el otro lado del esqueleto del motor en el medio de los seis Fig. 11.8. El esquema de suspensión bastidor-soporte del motor de tracción está atornillado a una ménsula de acero fundido 1, que se apoya sobre la ménsula 7 sobre otra viga transversal del bastidor del bogie. Así, el motor dispone de tres puntos de apoyo sobre el bastidor del bogie, asegurando su correcta instalación.

Los cojinetes axiales del motor del motor montados en el bastidor no descansan sobre el eje 2, sino que soportan el eje hueco 3, un manguito cilíndrico con un diámetro exterior de 315 mm, en el que se monta el engranaje impulsado de la caja de cambios de tracción. El eje hueco 3 cubre el eje 2 del juego de ruedas. El juego radial entre la superficie interior del eje hueco y el eje es en promedio de 35 mm. Tal valor excluye completamente la posibilidad de contacto entre estas partes durante las vibraciones del chasis.

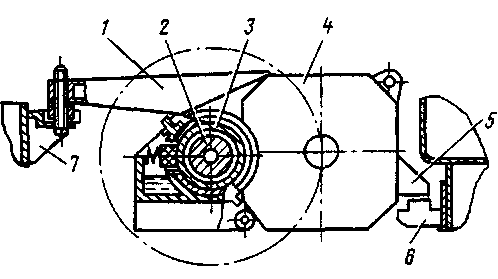

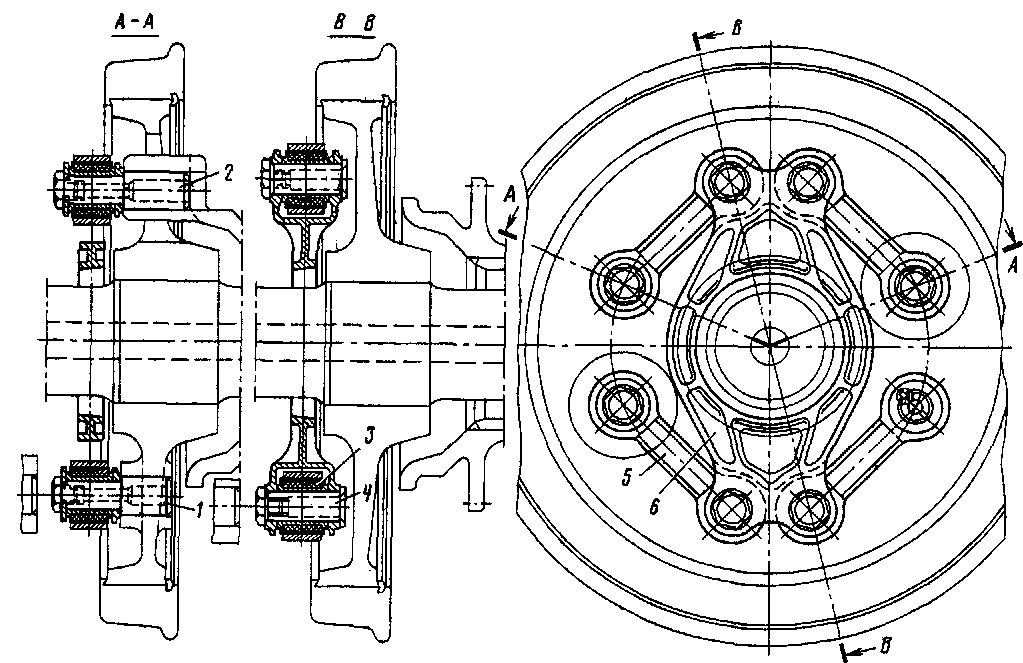

La suspensión del bastidor de soporte del motor de tracción requiere un accionamiento de tracción elástico y se refleja en la disposición del juego de ruedas de la locomotora (Fig. 11.9). Se compone de eje 3, centros de rueda 6 con neumáticos 8 y anillos de refuerzo 7, eje hueco 4 con accionamientos 1 y 6.

Considere las características de los detalles del juego de ruedas. El eje 3 tiene un orificio central pasante de 70 mm para aligerar el peso. El centro de la rueda tiene dos orejetas con orificios para presionar los pernos de arrastre 11 y dos orificios con un diámetro de 200 mm para el paso de los pernos de arrastre.

Las transmisiones 1 y 6 con pasadores de transmisión 10 se montan en caliente en los extremos del eje hueco 3 y se fijan con pasadores 5. Una de las transmisiones (/) tiene una brida de disco para fortalecer el engranaje impulsado 2.

El par del motor de tracción al juego de ruedas se transmite a través de acoplamientos elásticos (Fig. 11.10) ubicados en ambas ruedas. El acoplamiento consta de un travesaño 6 y cuatro correas 5 articuladas a él por rodillos 4. Dos correas están conectadas a los pasadores de accionamiento del embrague 2, las otras dos a los pasadores 1 del centro de la rueda. Las cabezas de las correas se colocan en los dedos a través de amortiguadores de goma 3.

Existen otros esquemas de accionamiento de tracción con suspensión de marco de soporte de motores de tracción (Fig. 11.11). Uno de estos esquemas (con un eje hueco de un motor de tracción) se utilizó en una locomotora diésel 2TE121.

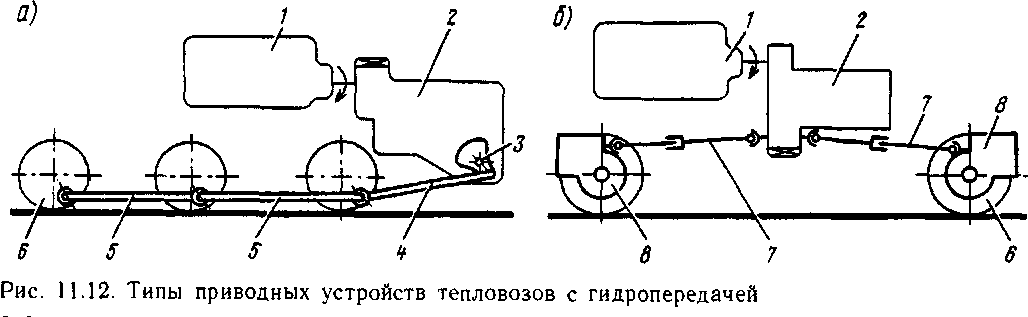

Mecanismos de accionamiento de locomotoras diésel con transmisiones hidráulicas. El par del eje de salida de la transmisión hidráulica a los ejes motrices de la locomotora diésel se puede transmitir mediante un mecanismo de barra de tiro (cigüeñal y varilla), similar a una locomotora, o mediante un accionamiento cardán que consiste en un sistema de telescópico. ejes conectados por las llamadas juntas de Hooke (o acoplamientos cardánicos) y engranajes de ejes.

Las conexiones telescópicas de eje acanalado permiten, dentro de ciertos límites, cambios en las distancias entre el eje de salida de la transmisión y los dispositivos de accionamiento en los ejes, que son inevitables durante el movimiento y las vibraciones de la locomotora. Las bisagras también permiten la desalineación resultante de los ejes.

El mecanismo de barra de tiro (Fig. 11.12, a) consta de un eje de arranque 3, que recibe la rotación de un motor diesel 1 a través de una transmisión hidráulica 2, y un sistema de barras de tiro que lo conecta a los ejes móviles 6.

La barra de tiro de accionamiento del eje de impacto 4 está conectada a uno de los juegos de ruedas y lo pone en rotación. Todos los juegos de ruedas motrices están interconectados por barras de tracción de acoplamiento 5. La transmisión del movimiento a juegos de ruedas con la ayuda del eje de impacto y la Fig. 11.9. Par de ruedas de locomotora diesel TEP60

Arroz. 11.10. Acoplamiento elástico del accionamiento de tracción de la locomotora diésel TEP60

Arroz. 11.11. Esquema de un accionamiento de tracción con ejes cardán con suspensión de marco de soporte:

a - con un eje hueco del motor de tracción; b - con eje cardán hueco; en - con ejes cardán longitudinales del mecanismo de barra de tiro, se utiliza en locomotoras diesel industriales de maniobras de dos, tres ejes, cuyos ejes están ubicados en un marco rígido común (TGM1, TGM23). Un mecanismo de barra de tracción simple y fiable tiene al mismo tiempo importantes inconvenientes. La colocación de barras de tiro y manivelas masivas ubicadas excéntricamente directamente en los pares de ruedas conduce a un desequilibrio en el mecanismo y a efectos dinámicos significativos en la pista, especialmente a altas velocidades. La necesidad de conectar todos los ejes con barras de tiro no permite el uso de tal accionamiento en locomotoras de bogie. En locomotoras de baja potencia y velocidad relativamente baja, estas desventajas parecen insignificantes y la simplicidad del diseño se paga sola. Esto determina el alcance del mecanismo de la barra de tiro.

El accionamiento cardánico (Fig. 11.12.6) consta de árboles cardánicos 7 y cajas de cambios axiales 8 en los ejes motrices. Tal accionamiento, por regla general, se utiliza en locomotoras de bogie. Con cualquier tipo de mecanismo de accionamiento, el accionamiento de los ejes delanteros en locomotoras diesel con transmisión hidráulica es un accionamiento grupal, en contraste con el accionamiento individual de los ejes con transmisión eléctrica. El accionamiento de grupo permite obtener coeficientes de fricción más elevados entre las ruedas y el raíl. En otras palabras, una tripulación con conducción grupal es menos propensa al boxeo, lo cual es especialmente importante para las locomotoras de carga y maniobras. Estas ventajas de un accionamiento de grupo llevaron a su uso en una locomotora diesel experimental TEM12, que tiene una transmisión eléctrica (ver Fig. 11.11, c). Sus dos motores de tracción están suspendidos debajo del bastidor de la locomotora a lo largo de su eje; a través de un reductor sumador, su potencia es distribuida a los ejes motrices por un sistema de cardán.

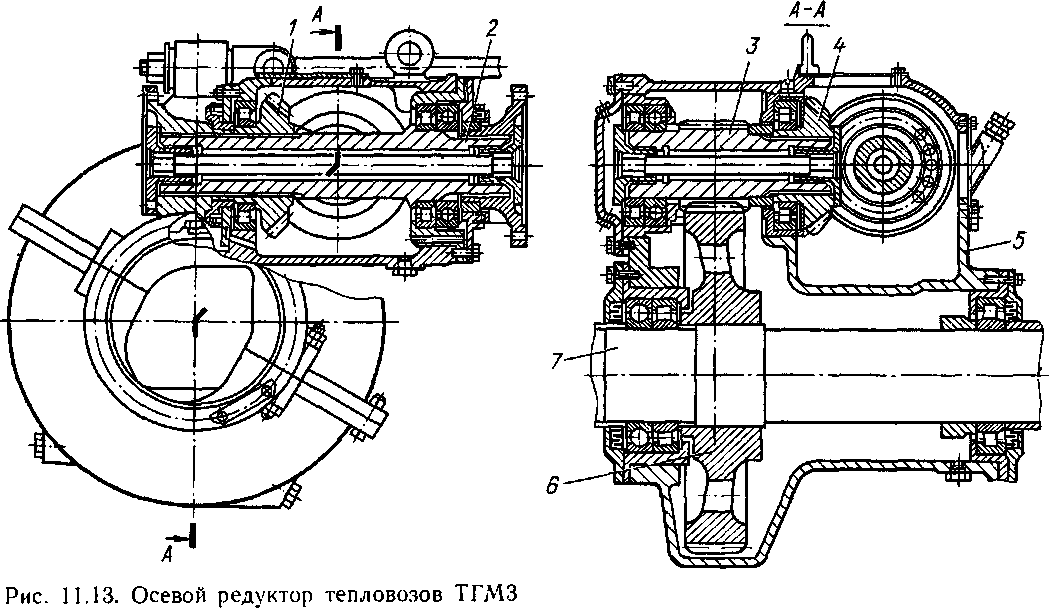

Cajas de cambios axiales de locomotoras diésel soviéticas: dos etapas. La caja de engranajes (Fig. 11.13) consta de dos pares de engranajes: cónicos 1-4 y cilíndricos 3-6, colocados en una caja de acero 5. La rotación del sistema de eje cardán se transmite a través de la brida al eje de transmisión 2. El accionado el engranaje cónico 4 está montado directamente en el muñón alargado del engranaje cilíndrico 3. El engranaje impulsado 6 se asienta directamente en la parte media del eje 7 del juego de ruedas motrices. Cojinetes de un rodillo reductor y de bolas. Estos últimos perciben fuerzas axiales.

Nuevo Méjico

Nuevo Méjico