Toți cei care au întâlnit mai mult sau mai puțin producția de tâmplărie de construcții au ajuns foarte curând la concluzia că este necesar să aibă la îndemână măcar o mașină de îngroșat primitivă. Fără el, este extrem de dificil și consumator de timp să obții semifabricate calibrate în grosime, în plus, procesul durează mult timp.

Nu este întotdeauna accesibil să cumpărați o mașină de îngroșare gata făcută pentru producția industrială, prețurile „mușcă”, așa că mulți meșteri „” vin la decizia de a lua. Sunt multe modele, vă aduc în atenție următorul design al mașinii de grosime.

Realizarea unui indicator de grosime cu propriile mâini

Cadrul și masa mașinii sunt sudate, realizate dintr-un colț de 50 * 50 mm și o țeavă pătrată de 40 * 40 mm, pot fi utilizate și dimensiuni mari, extra-masivul va crește doar stabilitatea mașinii și va reduce vibrațiile în timpul Operațiune.Următorul element structural obligatoriu este axul cuțitului. Este mai bine să-l achiziționați gata făcut, împreună cu cutiile de osie, deoarece arborii de casă sunt departe de a fi întotdeauna bine echilibrați. În versiunea de mai sus, este luat un ax de trei sute de milimetri pentru trei cuțite. Scripeții arborelui și motorul trebuie luate ca trepte pentru a putea selecta turația optimă a arborelui, în intervalul 4000-7000 rpm.

Pentru o anumită dimensiune a arborelui, un motor asincron cu o putere de 4-5 kW este destul de potrivit, nu este nevoie să folosiți scripete mari, în plus, un motor de o astfel de putere poate fi pornit folosind metode cunoscute și.

Rolele de presiune trebuie prelucrate sau luate gata făcute din stoarcerea vechilor mașini de spălat sovietice. Cadrul fiecărei role este sudat, montat pe șuruburi cu arc pe o parte, o bucată de tirant cu un știft de la Moskvich a fost folosit pentru a monta cealaltă parte. După cum arată experiența de operare, este o idee bună să folosiți două astfel de suporturi pe o singură rolă. Arcurile sunt luate de la supapele motorului camionului.

Din păcate, în acest exemplu de realizare, furnizarea de semifabricate este manuală. În viitor, există dorința de a aplica mecanică.

Masa este montată pe șuruburi de reglare. Pentru a evita necesitatea reglarii fiecaruia, suruburile sunt prevazute cu pinioane de biciclete sudate, legate printr-un lant.

Pentru fabricarea unei mașini de rindeau pentru prelucrarea lemnului, a fost nevoie de: o mașină de sudură, o polizor, un burghiu, un găurit și un strung.

Mult succes si solutii tehnice de succes...

Grositoare de bricolaj: desene

Click-creștere

În industria prelucrării lemnului, este dificil să se facă fără echipamente moderne de tâmplărie, cu ajutorul cărora se prelucrează cheresteaua și scândurile, oferind părților laterale o suprafață perfect plană. În aceste scopuri, este proiectată o rindea care poate face față produselor de suprafață mare.

Un calibre de grosime de bricolaj este ușor, așa că este ușor să îl instalați sau, după ce îl îndepărtați ca inutil, să îl transportați în alt loc. Are o reglare simplă, este ușor de operat și oferă un finisaj de înaltă calitate a suprafeței.

Repere ale fabricării de echipamente pentru prelucrarea lemnului

În faza de proiectare a mașinii de rindeau, este determinată configurația viitorului echipament. În modelele din fabrică, alimentarea este efectuată de rolele superioare, care necesităsetarea corectă a vitezei de rotație, care este dificil de făcut acasă. Modelele de casă, dimpotrivă, ar trebui să fie extrem de simple. Pentru a facilita procesul de fabricare a acestora, ei refuză să alimenteze automat piesa de prelucrat pentru prelucrarea acesteia și iau ca bază mașini de rostogolire - un alt tip de unealtă pentru prelucrarea lemnului.

În plus, ar trebui furnizate următoarele caracteristici ale viitoarei rindele:

- Capacitatea de a schimba poziția mesei de sprijin, care este necesară pentru a regla înălțimea acesteia în raport cu arborele de tăiere.

- Alegerea instrumentului de procesare. Cea mai bună soluție este să folosiți piese de schimb din vechiul model de fabrică care au parametrii tehnici necesari.

- Prezența unui cadru stabil. În timpul funcționării echipamentului, inevitabil apar vibrații, prin urmare, pentru a crește calitatea prelucrării, este necesar să se reducă impactul acesteia asupra pieselor de prelucrat.

Pentru a implementa sarcinile stabilite, ei întocmesc schema corectă, luând ca bază desenele modelelor din fabrică, soluții tehnice gata făcute. Asigurați-vă că țineți cont de experiența în fabricarea mașinilor de îngroșat de casă, precum și de dimensiunile, grosimea, tipul de lemn al pieselor de prelucrat.

Fabricarea patului si montaj piese

Dacă aveți instrumentele și materialele necesare, asamblarea echipamentelor de îngroșare a lemnului nu va dura mult timp. Vei avea nevoie:

- strung pentru fabricarea rolelor, scripetelui;

- mașină de găurit sau burghiu, pentru a face găuri în elemente de fixare;

- aparat de sudura pentru asamblarea mesei de alimentare, pat;

- polizor pentru tăiere, potrivirea pieselor structurale la dimensiunea necesară.

Există multe opțiuni pentru a face un cadru de grosime cu propriile mâini, dar dimensiunile optime pentru un dispozitiv de casă nu trebuie să depășească 1x1 metru. Acești parametri vă permit să procesați piese de orice dimensiune, în timp ce produsul este mobil și va fi convenabil să îl rearanjați, să îl transportați în alt loc. Echipamentul este amplasat astfel încât să ofere acces din toate părțile.

Dacă este planificată utilizarea staționară, atunci pentru a exclude manifestarea vibrațiilor excesive în viitor, cadrul este betonat, fixat cu șuruburi de ancorare.

În primul rând, conform desenelor predesenate, cadrul este asamblat. Pentru a conferi structurii rigiditatea necesară, se ia un colț de fier 50x50 mm, în lipsa acestuia, o țeavă pătrată de profil 40x40 mm.

Elementele marcate ale patului sunt tăiate cu ajutorul unei polizoare cu o roată abrazivă. După ce le-au așezat din senin, sunt asamblate conform schemei și cadrul este sudat. Marcați găurile pentru atașarea pieselor detașabile și, folosind un burghiu, găuriți-le.

După ce au terminat lucrările de sudare, încep să instaleze arbori: cuțit, presiune, alimentare. Pentru a obține produse de înaltă calitate, este mai bine să achiziționați un ax de cuțit complet asamblat sau cuțite gata făcute pentru un grosier. Dacă este posibil, rolele de presiune sunt fabricate din storcătoare manuale de rufe de la mașini de spălat vechi, a căror suprafață cauciucată va ține ușor, dar ferm, piesele de prelucrat pe birou.

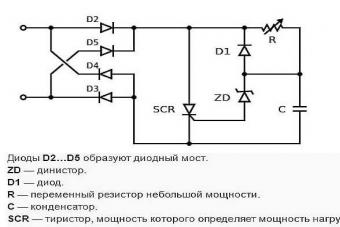

Este de preferat să instalați roți dințate pentru motor, arbori, care să permită utilizarea unei transmisii cu lanț, care se distinge printr-un grad ridicat de fiabilitate. Ca motor este ales un motor electric asincron cu o putere de 4–5 kW. O diagramă schematică a locației pieselor este prezentată în figură:

1 - masa de lucru pentru alimentare, emiterea unei piese de prelucrat; 2 - semifabricat de lemn; 3 - dispozitiv de siguranță; 4 - rolă superioară de alimentare cu o suprafață ondulată; 5 - clema frontala; 6 - axul cuțitului; 7 - clema spate; 8 - rolă superioară de alimentare cu o suprafață netedă; 9 - arbore neted inferior

Baza mesei este formată din părți din spate și din față, care sunt fixate pe dispozitive de reglare pregătite. Cu ajutorul acestora se modifică înălțimea mesei și poziția piesei de prelucrat. Înainte de a începe lucrul, asigurați-vă că verificați locația cuțitelor, fiabilitatea fixării și ascuțirea corectă.

Configurarea echipamentului

Setarea se efectuează după cum urmează. Rolele de susținere (8) sunt coborâte sub nivelul mesei (10), iar blatul în sine este atât de jos încât blocul de lemn pre-tratat așezat pe acesta trece liber pe sub axul cuțitului. Ridicați încet masa în timp ce rotiți axul până când atinge suprafața barei. În momentul contactului cu fața superioară a axului cuțitului, poziția mesei este fixă.

După ce a coborât suprafața de lucru cu 0,3 mm, bara este mutată sub clema din spate (3), care este reglată cu șuruburi (2), încercând să obțineți atingerea șablonului. Este coborât suplimentar cu 0,7 mm (în total 1 mm de la nivelul inițial) și o ștampilă de măsurare este plasată sub clema frontală (5), a cărei înălțime este stabilită prin șuruburi de reglare (6) până când bara se atinge.

Coborând suprafața de lucru cu încă 0,5 (1,5 mm de la nivelul inițial), reglați rola de presiune din spate (1). Continuând să coborâți cu 0,5 mm, folosind un șablon de măsurare, modificați înălțimea rolei de alimentare cu carton ondulat (7). Coborand inca un milimetru, sablonul de masurare se pune sub protectia ghearelor si se regleaza inaltimea pana se atinge. La sfârșit, rolele de sprijin sunt expuse deasupra suprafeței mesei.

Este interzisă prelucrarea unei piese de prelucrat care nu este presată simultan de ambii arbori!

În funcție de modelul echipamentului pentru prelucrarea lemnului, dimensiunile de setare pot varia. Începând cu prelucrarea lemnului de esență moale, diferența de înălțime a rolelor de presiune este stabilită la 0,3 mm, pentru lemn de esență tare - 0,1 mm. Când plănuiți semifabricate, este important să respectați măsurile de siguranță, astfel încât să nu puteți:

- plasați mâinile lângă mecanismele de mișcare și rotație;

- a curăța în timpul lucrului;

- repara piese sub tensiune.

Pentru a preveni posibilitatea de electrocutare, echipamentul trebuie să fie împământat. Înainte de a porni, asigurați-vă că verificați funcționalitatea tuturor mecanismelor.

Instrument pentru prelucrarea lemnului de la o rindea electrică

Este această opțiune pentru fabricarea unei mașini de îngroșat acasă în multe cazuri pe care meșterii o preferă în prezența unei rindele electrice. Costul rafinamentului cu menținerea principiului de funcționare va fi minim, dar rezultatul nu este mai rău decât atunci când se utilizează echipamente scumpe. În loc de masă, este instalată o placă chiar puternică, pe părțile sale există limitatoare de lățime, pe care este atașat ansamblul principal. O rindea electrica este montata pe o baza cu inaltime variabila.

Placa metalică de susținere din spate a rindelui este schimbată cu una realizată independent de OSB, placaj de dimensiuni mari. Grosimea este aleasă astfel încât să se obțină același nivel față de placa frontală, care reglează jocul așchiilor de 1-3 mm. Lățimea mesei de lucru și a plăcii de bază trebuie să fie egale între ele.

Pe partea laterală a plăcii se înșurubează șinele pentru atașarea picioarelor la înălțimea dorită. Deoarece standardul pentru lățimea cuțitelor este de 8,2 cm, grosimea rindelei pieselor prelucrate, cum ar fi cheresteaua, nu trebuie să depășească 10 cm, iar distanța dintre centrele picioarelor nu trebuie să depășească 11-12 cm. lungimea va fi de 14–16 cm, lățimea este peste 3,5 cm și grosimea este de 1 cm. Sunt fixate la aceeași distanță de marginea plăcii.

Pe o bază de lucru este instalat un dispozitiv de prindere pre-asamblat cu o rindele electrică, punând punctele de prindere strict în funcție de nivel. Acest lucru este necesar pentru mișcarea paralelă față de suprafața de lucru și garantează precizia necesară a prelucrării cu o mașină de casă. Dacă este necesar să se asigure strângerea instrumentului de lucru, atunci utilizați legături cu arc, o bandă de cauciuc.

Aceasta este cea mai accesibilă opțiune pentru fabricarea unei mașini de îngroșare. Desigur, un astfel de instrument cu greu poate fi considerat complet, dar principiul de funcționare și rezultatul final îl fac potrivit pentru efectuarea de operațiuni simple acasă.

"Cum să faci un indicator de grosime cu propriile mâini?" - această întrebare, poate, este pusă de fiecare al doilea maestru care lucrează cu lemnul. Cu acest dispozitiv, puteți oferi cu ușurință oricărei plăci rindeluite un aspect atractiv.

Având o nevoie obișnuită de prelucrare a suprafețelor din lemn, ar trebui să vă gândiți la utilizarea unui grosier - va reduce semnificativ costurile de timp.

Scopul mașinii de îngroșat

Aceste dispozitive sunt concepute pentru rindeluirea diverselor semifabricate din lemn, de exemplu: scuturi, mici bare sau scânduri. Calibrele de grosime sunt folosite în aproape toate întreprinderile de prelucrare a lemnului. Scopul principal al acestor mașini este de a produce piese de prelucrat de grosime, înălțime și lățime egale. În plus, calibrele de grosime sunt utilizate pe scară largă în construcții. De exemplu, într-o singură trecere, mașina este capabilă să proceseze plăci largi. Principala diferență dintre dispozitivele industriale și cele casnice este dimensiunile mici ale mașinii și designul ușor. Este de remarcat faptul că structurile moderne de grosime sunt dotate cu un sistem ușor de schimbare a cuțitelor de lucru și un control îmbunătățit asupra adâncimii de tăiere. Acest lucru permite un control mai precis al grosimii așchiilor.

Rețineți că înainte de a lucra cu mașina, este necesar să prelucrați piesa de prelucrat pe o mașină de rostogolire. Dacă lucrați cu materiale non-standard, cum ar fi polimeri sau materiale plastice, trebuie să utilizați grosimi cu role cauciucate. Acest tip de mașină va minimiza riscul de deteriorare a piesei de prelucrat.

Cu ajutorul arborilor secționali, produse de diferite grosimi pot fi introduse cu ușurință în calibrul de grosime. Pe o mașină de casă, nu va funcționa să planificați piese subțiri de prelucrat. Acest lucru se datorează faptului că în timpul funcționării apar vibrații, care ulterior afectează negativ calitatea suprafeței lemnului. Se crede că cea mai mică lungime a piesei de prelucrat ar trebui să fie cu 10-12 cm mai mare decât distanța dintre rolele de alimentare din spate și din față. Dacă doriți să frezați un material scurt, trebuie să îl fixați strâns pe bază. În prezent, există dispozitive speciale cu care pot fi prelucrate chiar și piesele de prelucrat în formă de pană.

Indicatorul care arată tăierea calibrei de grosime într-o singură trecere se numește adâncimea de tăiere. De regulă, este de aproximativ 2-3 mm. Performanța unei mașini de îngroșat de casă este foarte influențată de puterea sa. Pentru uz casnic, 1,9 kW este suficient. Mașinile cu o putere mai mare de 1,8 kW sunt perfecte pentru rindeau lemn de esență tare (molid, par, stejar).

Care este proiectarea mașinilor de îngroșat

În funcție de caracteristicile de proiectare, se disting următoarele tipuri de grosori:

- Unilateral. Pe un astfel de echipament, rindeaua se poate face numai din partea superioară.

- Cu două fețe Cu ajutorul unor astfel de mașini, atât partea superioară, cât și cea inferioară pot fi rindeluite.

- Multicuțit. Cel mai adesea folosit în industrie pentru rindeluirea pieselor de prelucrat cu configurație complexă.

Cea mai comună mașină de îngroșat este unilaterală.

Este destul de simplu de operat. Masa pentru o astfel de mașină este acoperită cu o singură placă, care trebuie lustruită cu calitate înaltă. În plus, mașina de îngroșare cu o singură față nu este echipată cu o riglă de ghidare.Pe lângă masa orizontală, această mașină este echipată cu o freză, care constă din mai multe cuțite și un sistem de avans automat.

Pentru a face un calibre de grosime dintr-o rindea electrică, veți avea nevoie de o rindea, bare și placaj.

Patul pentru o mașină de îngroșat cu o singură față trebuie să fie solid și gol. Cel mai bine este să fie din fontă. Ca rola de sustinere puteti folosi un colt metalic cu dimensiunile de 100x100 mm. Lungimea sa nu trebuie să depășească 1000 mm din motive de siguranță. Masa suport trebuie fixată cu șuruburi sau cleme.Masa se deplasează cu ajutorul unui mecanism special de ridicare.

Designul dispozitivului de grosime include și un ax de cuțit. De obicei este plasat deasupra mesei. Piesa de prelucrat este alimentată de două perechi de role, prima fiind situată în fața axului cuțitului, a doua în spatele rolei. Arborele inferioare trebuie instalate imediat sub cele superioare. Cuplul rolelor se obține prin angrenare.

Arborele inferioare sunt necesare pentru a facilita intrarea piesei de prelucrat în cuțite. Dacă rolele sunt reglate prea sus, calitatea rindeluire va fi mult redusă. Acest lucru se datorează vibrațiilor excesive în timpul funcționării.

Se obișnuiește ca arborele din față al dispozitivului de grosime să fie ondulat. Acest lucru se face pentru a prinde mai bine semifabricatul din lemn.Totuși, arborele superior din spate trebuie să fie perfect neted.

Dacă doriți să planificați simultan materiale cu grosimi diferite, trebuie să introduceți un arbore secțional în mașina de grosime. Cu acesta, puteți crește semnificativ productivitatea mașinii. Umerașele trebuie plasate în fața arborelui ondulat. Sunt necesare pentru a preveni ca piesa de prelucrat să iasă din mașină.

Ca unealtă de tăiere, pe lângă freză, puteți folosi un tambur neted. Poate fi prelucrat din aluminiu sau lemn de esență tare. La unul dintre capetele tamburului, faceți o canelură pentru piuliță. Pe lateral, trebuie să faceți o canelură trapezoidală longitudinală. Este necesar pentru atașarea pielii.

Cum să faci o mașină de îngroșat acasă

În primul rând, trebuie să pregătiți următoarele materiale:

- Coltar 50x50.

- Axul cuțitului.

- Rolii și arborele motorului.

- Motor asincron cu o putere de 4-5 kW.

- Role de presiune.

- Șuruburi de reglare.

- nuci.

- Izvoare.

- Arborii.

- Șaibe.

- tăietor.

- Cadru gol și masă.

Pe lângă materiale, pregătiți următoarele instrumente:

- Aparat de sudura.

- Burghiu.

- Strung.

- Bulgară.

- Masina de gaurit.

După ce pregătiți materialele și uneltele, ar trebui să alegeți cel mai bun loc pentru a plasa calibrul de grosime. Este de dorit ca suprafața de sub mașină să fie plană pentru a elimina posibilitatea vibrațiilor în timpul funcționării. Cadrul și biroul mașinii sunt cel mai bine realizate sudate. Pentru fabricarea lor, aveți nevoie de un colț de 50x50 mm și o țeavă pătrată de 40x40 mm. Puteți lua materiale și dimensiuni mari, dar rețineți că greutatea excesivă a mașinii va provoca vibrații.

Următorul element care trebuie realizat este axul cuțitului. Cel mai bine este să-l achiziționați gata făcut, deoarece cele de casă sunt adesea prost echilibrate. Rolia și arborele motorului sunt mai bine să fie luate în trepte. Rotațiile sale nu trebuie să depășească 6500 de rotații pe minut. Pentru arbore, va fi și un motor asincron cu o putere de 4-5 kW. Rolele de presiune pot fi prelucrate pe strung. Cel mai bine este să sudați cadrul și să fixați șuruburile pe o parte a acestuia, pe cealaltă puteți utiliza o bucată de tirant din vechiul VAZ.Masa trebuie instalată pe șuruburile de reglare.

Dacă această metodă este prea complicată pentru dvs., puteți face un calibre de grosime cu propriile mâini de la o rindea electrică. În primul rând, decideți asupra dimensiunilor mașinii. În plus, alegeți un loc pentru atașarea știftului la indicatorul de grosime de la rindeaua electrică. Nu-l instalați exact în mijlocul carcasei. Cel mai bine este să plasați ac de păr între mânerele din față și din spate. Astfel, va fi mai convenabil să lucrați cu mașina. Pinul trebuie să fie cât mai mobil posibil. Pentru a face acest lucru, plasați un rulment în partea superioară a carcasei și o placă în mijloc.

Ghidajele de rinde sunt cel mai bine realizate din bare de lemn. Planul mașinii trebuie proiectat astfel încât să nu se afle imediat sub rindeaua electrică.

- Tipuri și design de gabarit de suprafață

- Elemente esentiale

- Proces de construire pas cu pas

Îngroșarea este metoda finală de rindeluire de finisare. Mașina de rostogolire efectuează un proces dur, după care se efectuează măcinarea. Mașina de îngroșare pentru o singură trecere îndepărtează așchiile de pe o placă largă cu o precizie de un milimetru.

Există modele industriale masive și modele de uz casnic compacte, potrivite pentru lucru în ateliere mici.

Conform desenelor de pe Internet, puteți asambla independent o mașină de îngroșare mică, mobilă.

Tipuri și design de gabarit de suprafață

- unilateral,

- bilateral,

- cuțit multiplu.

O unealtă pentru prelucrarea lemnului cu o singură față planează doar piesele de prelucrat din partea superioară. Probă bilaterală - de sus și de jos. Mașinile Multiknife au trei sau mai multe cuțite în design și sunt potrivite pentru prelucrarea cheresteașului de configurație complexă.

Articolul discută cum să asamblați o unealtă unilaterală de la o rindea electrică.

Elemente esentiale

Masa unei mașini cu o singură față este o placă solidă, lustruită. Linia de ghidare lipsește. Există o freză, un sistem de avans automat responsabil de prinderea și tragerea plăcii.

Pentru mostrele industriale, este posibilă reglarea înălțimii, există protecție împotriva mișcării inverse a piesei de prelucrat. Pat unitar cu structură turnată dintr-o singură piesă, în majoritatea cazurilor din fontă. Rolul mesei de susținere este îndeplinit de un colț metalic, fixat cu cleme sau șuruburi. Deasupra mesei este un ax de cuțit. Piesa de prelucrat este alimentată cu ajutorul rolelor pereche. Unii dintre ei sunt în fața axului cuțitului, alții sunt în spatele lui.

Arborii inferioare trebuie instalați strict sub elementele superioare, aceștia sunt antrenați de un angrenaj. Pentru a îmbunătăți tracțiunea cu materialul, arborele din față are o suprafață ondulată.

Materiale și instrumente de asamblare

Necesar:

- rindeaua electrica;

- placaj cu o grosime de cel puțin 15 mm;

- scânduri de lemn cu secțiunea de 15 x 15 mm;

- grindă de lemn cu secțiunea de 25 x 25 mm;

- pinioane de antrenare (4 buc.);

- lanț pentru bicicletă;

- șaibe de diferite dimensiuni, șuruburi filetate;

- șuruburi, piulițe;

- mufe pentru șuruburi (4 buc.).

Este necesar să pregătiți un ferăstrău electric, colț, riglă, șurubelniță, chei, șurubelnițe, a căror dimensiune depinde de elementele de fixare.

Proces de construire pas cu pas

Baza este realizată dintr-o foaie de placaj prin tăierea unui dreptunghi de 400 x 500 mm. Apoi fac elemente de fixare pentru suportul rindelei electrice. Toate părțile structurii sunt asamblate împreună cu șuruburi. Apoi procedează la montarea elementului principal al unității - un atașament de lucru cu o rindea electrică.

Se construiește o platformă pentru mecanismul de tăiere. În centrul său, cu ajutorul unui puzzle, se formează o gaură tehnologică, repetând exact forma rindelei. Rindeaua electrică se fixează cu cleme și șuruburi.

Un mecanism de ridicare este asamblat din șuruburi filetate și pinioane de antrenare. Pentru a face acest lucru, în colțuri sunt plasate șuruburi lungi cu filet mare. Șuruburile fixează adâncimea de tăiere.

Platforma este instalată pe standuri. Toate conexiunile sunt fixate cu șuruburi. Se determină schema de pozare a cablului electric. Nu trebuie deteriorat în timpul prelucrării lemnului.

Instrumentul de casă este furnizat cu un mâner pentru reglarea platformei pe înălțime. Pentru a face acest lucru, utilizați un șurub filetat lung. Calibrul de grosime rezultat este strâns cu piulițe și șaibe. Pentru a preveni căderea rindelei de pe scaun, unul dintre șuruburi este găurit. Acest lucru asigură că piulița este strânsă.

Etapa finală este asamblarea mașinii, instalarea unei bare de măsurare și a unui indicator. O riglă este de obicei folosită ca bară de măsurare care vă permite să determinați grosimea cherestea.

În ultimii ani, unul dintre cele mai populare tipuri de mecanisme pentru prelucrarea lemnului este o mașină de îngroșat. Este folosit atât în producția industrială, cât și în gospodărie. Pentru a facilita procesul de rindeluire a materialelor goale, trebuie să cumpărați o unitate sau să o faceți singur.

Care este scopul mașinii de șapă?

Scopul său principal este de a planifica un semifabricat de lemn pe întreaga suprafață groasă a materialului. Mașina prelucrează cu ușurință scânduri, produse de pavaj și, de asemenea, din scânduri, ajustând cu succes materialul la dimensiunea dorită într-o singură cursă (și nu în mai multe plimbătoare, așa cum se întâmplă cu o mașină de rostogolire).

Există unele tipuri de grosori care fac o treabă excelentă cu produsele din plastic, precum și cu alte materiale polimerice.

Principalul indicator al muncii unei mașini moderne de îngroșare este capacitatea de a pătrunde adânc în piesa de prelucrat. De regulă, nu depășește unul până la trei milimetri. Multe unități din zilele noastre sunt capabile să proceseze lățimea produsului chiar și cu 30 - 330 mm.

În prezent, există astfel de tipuri de instrumente de suprafață precum:

- Cu o parte de lucru.

- Cu două laturi de lucru.

- Combinând multe funcții.

Caracteristica principală a mecanismului cu o parte de lucru este capacitatea de a planifica suprafața piesei de prelucrat numai din partea superioară, în timp ce unitățile cu două părți de lucru sunt echipate cu doi arbori pentru tăierea produsului - din partea de sus și de jos, acest lucru face ca este posibilă prelucrarea ambelor părți ale piesei în același timp.

Componentele unității de rindeau:

- baza de pat;

- arbore cu o secțiune de tăiere;

- suprafața de lucru a mesei;

- arcuri pentru strângerea mecanismelor de acționare;

- role de tagle și mijloace de alimentare a acestora pentru tratarea suprafeței.

Cadrul unității este întotdeauna realizat din aliaje complexe de fontă pentru volume industriale, dar la nivel casnic se folosesc cadre pe bază de metale ușoare precum aluminiul.

Masa pe care este fixată baza pentru pat nu poate fi mai mică de un metru lungime (aceasta este principala cerință pentru a respecta normele de siguranță). Unitățile cu o singură față au o suprafață de lucru fixă, în timp ce unitățile cu două fețe pot fi ușor reglate în înălțime.

Mecanismul principal de lucru este considerat a fi o suprafață de cuțit pentru prelucrarea produsului, în timp ce cel puțin una până la patru margini sunt instalate pe mașină pentru tăierea suprafeței produselor. Marginile se uzează destul de repede și trebuie înlocuite frecvent. Doua perechi de altele speciale sunt actionate de un motor electric si sunt responsabile de alimentarea produsului cu un sistem automat.

Cum să faci alegerea corectă în favoarea unei mașini de grosime?

Acasă, cel mai bine este să alegeți o unitate care este capabilă să rotească arborele cu cel puțin zece mii de rotații pe minut și, de asemenea, să aibă o putere de 1,8 kW. Această putere face posibilă procesarea calitativă a produselor cu o suprafață solidă.

Cea mai bună greutate a unei mașini cu un indicator de grosime pentru uz casnic este de 25-40 kg, deși există multe mecanisme pe piață cu o greutate de 10 kg sau mai mult. În practică, nu este foarte convenabil să le folosiți, deoarece echipamentele cu astfel de categorii de greutate nu sunt destinate la scară industrială.

Cum să faci o mașină de grosime cu propriile mâini - instrucțiuni pas cu pas

În condițiile în care nu este posibilă achiziționarea unei unități multifuncționale, aceștia recurg de obicei la necesitatea realizării de mașini de îngroșare pentru lemn de bricolaj. Dar chiar și făcute acasă, se potrivesc perfect cu parametrii specificați. Astfel, în uz casnic, o mașină de îngroșat de casă este folosită extrem de rar și în schimb încearcă să folosească un mecanism standard.

Dacă sunt foarte puțini bani, atunci cea mai bună opțiune este să faci o unitate bazată pe o rindea electrică. Pentru implementarea acestei acțiuni se folosesc următoarele părți:

- Parte staționară. Este realizat dintr-un aliaj metalic cu o latime de cel putin 40-60 mm. În acest caz, un punct important este utilizarea tijelor hexagonale cu bucșe distanțiere.

- Role extinse. În acest caz, vor funcționa și rolele de cauciuc de la o mașină de spălat uzată. Cerință obligatorie: alezaj pentru rulmenți și fixați mecanismul pe osii. Lungimea axelor depinde doar de lungimea suprafeței desktopului. Cel mai bun diametru nu depășește 20 mm.

- Pentru producția de desktop, utilizați placaj în bloc. Este acoperit cu o foaie de zinc, grosimea minimă este de 1 mm, dar înainte de lucru, placa trebuie acoperită cu un agent de protecție.

- Învelișul folosit pentru a proteja desktopul nu are de obicei mai mult de 1-2 mm grosime și este fixat în partea de jos a colțului profilului.

Majoritatea rindelelor fabricate în fabrică au o placă de sprijin specială. Astfel, pentru a-l atașa la baza mașinii pentru grosier, nu ar trebui să fii foarte dificil.

Partea inferioară a plăcii trebuie să fie echipată cu un colț; aceasta are o lungime de cel puțin 5 mm. Pentru o reglare adecvată a produselor de casă, este necesar să se recurgă la o axă cu o suprafață elicoidală, dar există și alte opțiuni de echipare.

Pentru producerea unei mașini de îngroșare de acest tip, va trebui să stabiliți finanțele:

- Aproximativ 10 mii de ruble trebuie cheltuite pentru o rindele electrică cumpărată într-un centru specializat.

- Aproximativ 3 mii vor trebui așezate pe un profil metalic.

- Un alt fleac, precum și rulmenți și știfturi, vor costa încă 3 mii.

Este important să înțelegeți că puterea mecanismului depinde numai de componentele instrumentului electric de tocat. Dar acest design este departe de a fi sigur, nu are niciun dispozitiv care să blocheze mișcarea inversă a piesei de prelucrat sub influența muncii. Dacă fragmente și așchii zboară de pe placă, atunci doar un glisor de tablă de ecran care nu are o grosime de cel mult 3 mm vă poate salva.

Pentru cumpărătorii cu buget redus, sunt furnizate următoarele modele de unități:

- Unitate universală de îngroșare mecanică BBK 5906 care costă de la 14.000 de ruble. Funcțiile sale principale: circulație și îmbinare cu un calibre de grosime unilateral. Puterea de antrenare nu este mai mare de 2 kW, arborele de tăiere se rotește cu o viteză de aproximativ 8000 rpm. Penetrare într-o singură trecere - 3 mm.

- O unitate de prelucrare a lemnului cu o duză de grosime, numărul BBK 5904. Cost estimat - 20.000-24.000 de ruble. Echipat cu un motor electric mai puternic.

Dispozitivul poate înlocui cu ușurință multe componente:

- mecanism de frezare;

- ferăstrău pentru tundere;

- ferăstrău pentru circulație;

- mecanism de îmbinare;

- mașină de măcinat.

Pentru producția industrială, mașinile de mai sus nu sunt potrivite, cea mai bună alegere este modelul Stoman DMS-41. Prețul mediu nu este mai mic de 220.000 de ruble. Cel mai adesea, această unitate este folosită în atelierele de prelucrare a lemnului.

Acest model are in structura sa un ax cu patru arbori, cu un diametru mediu de minim 1 dm. Timp de un minut se dezvoltă viteza de până la 5000 de rotații. Unitatea încorporată colectează putere de până la 3 kW. DMS-41 și analogii săi procesează cu ușurință piesele de prelucrat cu o grosime de 4-220 mm. Dispozitivul îndepărtează cel puțin 4 mm din suprafața sa de pe produs.

Video: dispozitiv de îngroșare de bricolaj.

Cel mai bine este să nu economisiți bani și să nu vindeți ieftin pe analogi chinezi dubioși ai unităților de acest tip, deoarece economiile de 30-40% vor reveni să vă bântuie mai târziu. Principalele motive:

- Majoritatea mașinilor chinezești de astăzi sunt de unică folosință.

- Număr insuficient de componente pentru modelele de mașini chinezești.

- Dificultăți în găsirea unui specialist în Rusia care ar putea repara o mașină chinezească.

Avantajele mecanismelor fabricate în Rusia:

- piesele de schimb pentru mașini sunt întotdeauna disponibile în orice cantitate;

- o curea de transmisie poate fi achiziționată pentru 200 de ruble;

- înlocuirea curelei se efectuează nu mai mult de o dată pe an.

Cei mai buni producători de grosimi pentru prelucrarea lemnului de astăzi:

- Ancoră.

- Kraton.

- Makita.

- Interskol.

- Avion.