Účel práce: Studium zařízení pro měření průtoku plynů, metody měření průtoku, koncepce třídy přesnosti zařízení, porovnání odečtů zařízení různých typů.

Teoretický základ.

Výdaj je Fyzické množství je určeno množstvím kapaliny nebo plynu procházejícího potrubím nebo kanálem za jednotku času. Rozlišujte objemový tok Q, když se množství látky měří v objemových jednotkách, a hmotnost M 9, když se měří v jednotkách hmotnosti.

1. Rotametr.

1.1. Zařízení rotametru je znázorněno na obrázku 12.1. V odbočkách 1 a 8, vzájemně spojených šroubovanými tyčemi 5, je pomocí převlečných matic 6 a těsnění ucpávky vyztužena skleněná kónická trubka 5, na kterou je přímo nanesena stupnice. Délka trubky je obvykle v rozmezí 70 až 600 mm a průměr od 1,5 do 100 mm. K omezení zdvihu plováku 4 slouží horní 2 a spodní 7 dorazy.

Meze použití konvenčních rotametrů s tlakem skleněné trubice 0,5-0,6 MPa, teplotou 100-150°C.

Výhody rotametrů: jednoduchost zařízení a ovládání; viditelnost indikací; spolehlivost v práci; snadné použití pro měření nízkých průtoků různých kapalin a plynů (zejména agresivních), jakož i nenewtonských médií; značný rozsah měření a poměrně jednotná stupnice.

Nevýhody: křehkost a nevhodnost pro měření průtoku látek se značným tlakem; spojení zařízení s místem měření; pouze uvádějící povahu zařízení (chybějící záznam a dálkový přenos odečtů); nevhodné pro měření vysokých průtoků.

1.2. Plováky a trubice rotametrů.

Hlavní prvky rotametru - kónická trubice a plovák - tvoří jeho průtokovou část. Tvar plováku může být velmi různorodý. Jeho klasická podoba je znázorněna na obrázku 12.2. Plovák má kuželovitou spodní část (někdy s mírně zaobleným nosem), válcovou střední část a diskový vršek. Významnou nevýhodou uvažovaného tvaru plováku je silná závislost kalibrační charakteristiky na viskozitě měřené látky. Pro snížení této závislosti je užitečné snížit výšku horní diskové části plováku a průměr jeho válcové části tak, aby nebyl větší než 0,6-0,7 průměru horního disku (obrázek 12.2, b) . V menší míře ovlivňuje vliv viskozity tvar cívky plováku, znázorněný na obrázku 12.2, c, který je nyní hlavní aplikací. Vliv viskozity je ještě silněji eliminován u kotoučových a deskových plováků, kdy k hlavnímu tření proudění dochází na velmi malé boční ploše kotouče. Ale hmotnost takových plováků je velmi malá a je nutné buď zvětšit délku válcového těla plováku na jedné nebo obou stranách disku, nebo zavěsit na prut přídavnou zátěž. Kromě toho jsou takové plováky nestabilní a aby se zabránilo deformaci a tření o stěnu trubky, musí být opatřeny vedením. Ty mohou být tří typů: vodítka spojená s plovákem a

pohyb s ním (obrázek 12.2, d); pevné centrální tyče procházející axiálními otvory plováků (obrázek 12.2, e); vodicí kroužky (dva nebo jeden), obvykle upevněné v horní nebo spodní části plováků (obrázek 12.2, f, g). Ale pro takové kroužky je vyžadováno použití kónických trubek s vodícími žebry nebo hranami. Mají však dvě další výhody: zajištění turbulence proudění, která pomáhá snižovat účinek viskozity, a schopnost měřit proudění neprůhledných kapalin (kvůli malé mezeře mezi vodicími žebry a kroužky).

Plováky jsou vyrobeny z různých materiálů: nerezová ocel, titan, slitiny hliníku, fluoroplast-4 a různé plasty (v závislosti na rozsahu měření a agresivitě měřené látky). Je-li to nutné, aby se snížila hmotnost plováku, je vyroben jako dutý.

Všimněte si, že poměr hustoty materiálu plováku ρk a měřená látka p závisí na chybě, která vzniká při změně hustoty, která je způsobena změnou teploty nebo tlaku

Látky. Nejmenší chyba bude na.

V tomto případě při změně ρ o ±10 % navíc

chyba bude pouze ±0,4 %. Takový poměr není obtížné zajistit při měření průtoku kapaliny.

Druhým hlavním prvkem rotametru je měřicí kónická trubice (s kuželem 0,001-0,01). Je vyrobena z chemicky odolného nebo tepelně odolného borosilikátového skla. Citlivost přístroje se zvyšuje s klesajícím úhlem kužele trubky.

1.3. Rovnováha plovoucí rovnováhy.

V rotametru lze rozlišit tři úseky (obrázek 12.3): úsek, kde začíná působit rušivý účinek plováku na průtok; úzký prstencový úsek proudění, kde je maximální rychlost; úsek, ve kterém končí rušivý účinek plováku na proudění.

Domácí: SG-16M, SG-75M, TRSG, DROT;

Dovezené: LG-K-Ex, TZ / FLUXI, TRZ, SM - RI - X.

Rotační plynoměry:

Vyrobeno v Rusku v licenci: RVG, ROOTS,

Dovezeno: RG-40, RG-100, RG-250, RG-400, RG-650, RG-1000, RL-2.5, RL-4.0, RL-6.0, RL-20, G - 2.5 RL, G -4 RL, G -6 RL, G -10 RL, DELTA, GMS, IMB (všechny tři poslední v řadě: G -10, G -16, G -25, G -40, G - 65, G -100, G -160, G 250), některé typy mají G -400; G-650 a G-1000

Vírové průtokoměry-počítadla:

Domácí: VRSG-1. SVG.M, VIR-100;

Dovezené: VORFLO , PhD TM , V-Bar TM

Ultrazvukové průtokoměry plynu:

Domácí: Hoboj-1, GAZ-001, Dněpr-7, UBSG-001, UBSG-002.

Dovezeno: Q - sonik, DANIEL, (“Kurs-01” G -16-1000)

Membránové plynoměry:

Domácí: SGB G -2,5 ... 4 ... 6, G 4 L, SGK-1,6; 2,5; 4,0;

Vyrobeno v Rusku v licenci: NPM G -1,6; 2,5; 4,0; VK-G -1,6; 2,5; 4,0;

Importováno: SHD-1.6 SHD-2.5 (místo SGM-1.6; 2.5); SGMN-1 G -6; NP -1,6…2,5…4, MKM G -6; G-2,5, G-4, KG-4, VK-G -1,6, 2,5, 4,0, 6,0, 10,0, 16,0, 25,0, 40,0, SN G -1,6, 2,5, 4,0, 6,0, "Magnol"; SN G -10..100; "Metrix" G -10, "Gallus -2000" G -1,6, G -2,5, G -4,

Tryskové průtokoměry-plynoměry

Domácí: SG-1, SG-2;

Levitační impulsní plynoměry

Domácí: LIS-1.

Bubnové plynoměry:

Domácí: GSB-400, RG-7000

Dovezeno: Ritter TG -01, TG -05, TG -1, TG -3, TG -5, TG -10, TG -20, TG -25, TG -50

Průtokoměry s konstantním diferenčním tlakem (rotametry):

Domácí: RMA-01, RM-02, 04, 06, RMF-02, 04, 06, DPS

Dovezeno: VA -20, VA -30, SA -20, FA -20, DK -46, 47, 48, K -20, VA -10/1, VA -10/ S , H -250/ PTFE , H - 250/ M 9, H-54, DK-32, DK-34, DK-370;

10A1197/98, 10A6100, 10A5400, 10A3220/50.

Průtokoměry s proměnným diferenčním tlakem (omezovací zařízení):

Domácí: Superflow, Hyperflow, 3095 MV

Importováno:

Princip činnosti průtokoměrů je následující:

Turbínové plynoměry.

| Jsou vyrobeny ve formě trubky, ve které je umístěna šroubová turbína zpravidla s mírným přesahem lopatek od sebe. V průtokové části skříně jsou aerodynamické kryty pokrývající velkou část potrubního úseku, což zajišťuje dodatečné vyrovnání diagramu rychlosti proudění a zvýšení rychlosti proudění plynu. Kromě toho je vytvořen režim turbulentního proudění plynu, díky kterému je zajištěna linearita charakteristik plynoměru ve velkém rozsahu. Výška oběžného kola obvykle nepřesahuje 25-30% poloměru. Na vstupu do měřiče v řadě provedení je k dispozici přídavný usměrňovač proudění, vyrobený buď ve formě rovných lopatek, nebo ve formě „tlustého“ disku s otvory různých průměrů. Instalace mřížky na vstupu turbínového měřiče se zpravidla nepoužívá, protože její ucpání snižuje plochu průtokové části potrubí, respektive zvyšuje průtok, což vede ke zvýšení stavy měřidel. Přepočet rychlosti otáčení v oběžných kolech na objemové hodnoty množství prošlého plynu se provádí přenesením rotace oběžného kola přes magnetickou spojku na počítací mechanismus, ve kterém výběrem párů ozubených kol (při kalibraci ), lineární spojení mezi rychlostí otáčení turbíny a množstvím prošlého plynu. Dalším způsobem, jak získat výsledek množství prošlého plynu v závislosti na rychlosti otáčení turbíny, je použití magnetického indukčního převodníku pro indikaci rychlosti. Lopatky turbíny při průchodu v blízkosti měniče v ní vybudí elektrický signál, proto jsou rychlost otáčení turbíny a frekvence signálu z měniče úměrné. Touto metodou se v elektronické jednotce provádí převod signálu a také výpočet objemu prošlého plynu. Pro zajištění ochrany měřidla proti výbuchu musí být napájení provedeno s ochranou proti výbuchu. Použití elektronické jednotky však zjednodušuje problematiku rozšíření měřicího rozsahu měřidla (u měřidla s mechanickým počítacím mechanismem 1:20 nebo 1:30), neboť nelinearita charakteristiky měřidla, která se projevuje při nízkých průtocích, lze snadno eliminovat použitím po částech lineární aproximace charakteristiky (až 1:50), kterou nelze provést v čítači s mechanickou počítací hlavou. Pro měření průtoku mají turbínové plynoměry SG-16M a SG-75M ochranu proti výbuchu pulzní výstup(gerkon) "suché kontakty relé" s frekvencí 1 imp./1kub.m. a nevýbušný impulsní výstup (optočlen) s frekvencí impulsů 560 imp/m3. |

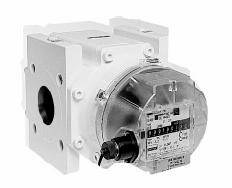

Rotační plynoměr.

|

Princip činnosti měřiče spočívá v převalování dvou rotorů speciálně profilovaného tvaru (připomínajícího číslici "osm") přes sebe vlivem proudu plynu. Synchronizaci chodu rotorů zajišťují speciální ozubená kola spojená s odpovídajícím rotorem a mezi sebou. Pro zajištění přesnosti měření musí být profil rotorů a vnitřní povrch těla měřidla proveden s vysokou přesností, které je dosaženo použitím speciálních technologických metod pro zpracování těchto povrchů. Je třeba vyzdvihnout několik výhod těchto typů měřidel oproti turbínovým. Velký rozsah měřených průtoků (až 1:160) a nízká chyba při měření proměnných průtoků. Druhá vlastnost je činí nepostradatelnými pro měření průtoku plynu odběrových „střešních“ kotlů pracujících v pulzním režimu. Libovolný směr plynu měřičem, Žádné požadavky na rovné úseky před a za měřidlem. Rotační čítače RVG (stejně jako "DELTA" a "ROOTS") mohou být vybaveny kromě běžného nízkofrekvenčního snímače (jazýčkový spínač) s frekvencí odezvy 10 imp/m3, středofrekvenční E-300 s odezvou frekvence až 200 imp./m3 a vysokofrekvenční až 14025 imp./m3. |

Vírové průtokoměry.

| Princip činnosti je založen na účinku výskytu periodických vírů, když proudění plynu obtéká blafové těleso. Frekvence odlučování je úměrná rychlosti proudění a tím i objemovému průtoku. Víry lze indikovat anemometrem s horkým drátem (VRSG-1) nebo ultrazvukem (VIR-100, SVG.M). Podle rozsahu měření zaujímají čítače střední hodnotu mezi turbínou a rotačním až do 1:50. Vzhledem k tomu, že u tohoto typu měřidel nejsou žádné pohyblivé části, není potřeba žádný mazací systém potřebný pro turbínové a rotační měřiče. Tento typ měřidel je možné použít k měření množství kyslíku, což je absolutně nemožné měřit turbínovými a rotačními měřiči z důvodu spalování oleje v kyslíkovém prostředí. Také horní hranice měření průtoku u tohoto typu zařízení je vyšší než u turbínových, např. pro DN = 200 mm. turbínové měřiče se používají do 2500 m 3 / hod a VRSG-1 do 5000 m 3 / hod. |  |

Ultrazvukové průtokoměry plynu.

|

Princip činnosti spočívá v nasměrování ultrazvukového paprsku ve směru toku a proti proudu a určení rozdílu v době průchodu těchto dvou paprsků. Časový rozdíl je úměrný průtoku plynu. Do roku 2002 se v Rusku ultrazvukové průtokoměry pro plyn nevyráběly. V současné době jsou ultrazvukové průtokoměry "Oboe-1" vyráběny pro průtoky 10, 16, 25, 40, 65, 100 m 3 / h, pro potrubí od 25 do 80 mm., pro absolutní tlaky do 2 kgf / cm 2 , UBSG-001 pro průtoky od 0,1 do 16 m 3 / h, UBSG-002 pro průtoky od 0,16 do 25 m 3 / h Du = 1,1/4 2, (32 mm) a "GAZ-001" pro potrubí o větší průměr (více než 100 mm.) a pro tlaky do 60 kgf / cm 2, ale výrobce nezveřejnil celý rozsah velikostí. Ultrazvukový průtokoměr-počítadlo "Dnepr-7" s horními senzory vysílač-přijímač. Princip činnosti průtokoměru-počítadla je založen na převodu Dopplerova frekvenčního rozdílu ultrazvukových odrazů z pohybujících se nehomogenit proudění, který je lineárně závislý na rychlosti proudění. |

Membránové plynoměry.

| Princip činnosti měřiče je založen na pohybu pohyblivých přepážek (membrán) komor při vstupu plynu do měřiče. Vstup a výstup plynu, jehož průtok má být měřen, způsobuje proměnný pohyb membrán a prostřednictvím soustavy pák a převodovky pohání počítací mechanismus. Membránové měřiče se vyznačují velkým rozsahem měření až do 1:100, ale jsou navrženy pro provoz při nízkém tlaku plynu, obvykle ne větším než 0,5 kgf / cm 2. Membránové měřiče jsou určeny především k měření průtoku plynu v domech a chatách. Pokud jsou turbínové a rotační plynoměry doprovázeny hlukem spojeným s rotací pohyblivých prvků, pak membránové měřiče pracují tiše. Za provozu nevyžadují mazání, zatímco turbínové měřiče je nutné mazat čtvrtletně. Při vysokých průtokech nad 25 m 3 / h se však rozměry měřidel stávají poměrně velkými. |  |

Tryskové plynoměry.

Levitační plynoměr.

Bubnové plynoměry.

|

Princip činnosti spočívá v tom, že vlivem poklesu tlaku plynu se otáčí buben rozdělený do několika komor, jejichž měřící objem je omezen hladinou bariérové kapaliny. Jak se buben otáčí, různé komory se periodicky plní a vyprazdňují plynem. Dříve vyráběné bubny plynoměry GSB-160 na meze měření 0,08-0,24 m 3 / h. GSB-400 na limity 0,2-6 m 3 / h. - momentálně není k dispozici. Základní chyba měření 1,0 %. Dovážené bubnové pulty Ritter v Rusku nejsou certifikovány pro všechny standardní velikosti vyráběné společností, zpravidla se používají jako vzorové prostředky. Hlavní chyba měření je 0,2 %. Rozsahy měření všech sedmi standardních velikostí od 1 l/h do 18000 l/h. |

Průtokoměry s konstantním diferenčním tlakem (rotametry)

|

Princip činnosti průtokoměrů tohoto typu je založen na tom, že plovák plovoucí (zavěšený) v proudu mění svou vertikální polohu v závislosti na rychlosti proudění plynu. Pro zajištění linearity takového pohybu se průtoková plocha snímače průtoku změní tak, aby tlaková ztráta zůstala konstantní. Toho je dosaženo tím, že trubka, ve které se plovák pohybuje, je vytvořena kónická s roztažením kužele směrem nahoru (rotametry typu RM) nebo je trubka vyrobena se štěrbinou a píst (tavenina), stoupající nahoru, se otevírá větší průtokovou plochu pro průtok (DPS-7.5, DPS-10 ). Rotametry se vyrábějí převážně pro technologické účely, zpravidla mají velkou základní chybu 2,5-4%, malý rozsah měření od 1:5 do 1:10. Vyrábí se rotametry s kónickými sklíčky (RM, RMF, RSB), pneumatické (RP, RPF, RPO) a elektrické (RE, REV) s indukčním výstupem. |

|

Proměnné měřiče tlakové ztráty (na základě zužovacích zařízení).

Hyperflow-3MP |

Použití zužovacích zařízení pro měření průtoku a množství plynu bylo donedávna nejpoužívanější. Malý rozsah měření průtoku (1:3) s chybou ±1,5 % přijatelný pro komerční měření plynů, stejně jako vývoj turbínových a rotačních plynoměrů však pozici průtokoměrů založených na zužovacích zařízeních poněkud oslabil. V posledním desetiletí se díky vývoji nových tlakových senzorů s velkými rozsahy měření a rozvoji mikroprocesorové technologie objevilo a úspěšně implementuje několik komplexů založených na zužovacích zařízeních, jako Hyperflow-3MP, Superflow-2, hmotnostní průtokoměr model 3095 MV. Pro potrubí velkého průměru, více než 300-400 mm. tato metoda měření je poměrně konkurenceschopná. |

Superflow -2 |

U všech výše uvedených průtokoměrů se měří tlak a teplota plynu, tlaková ztráta přes zužovací zařízení (obvykle standardizované: membrány, trysky, Venturiho trubice, ale používají se i nestandardní měřicí přístroje) a objemové a hmotnostní průtoky plynu a množství plynu prošlého redukovaným do normálních podmínek. V přítomnosti Síťové napájení průtokoměr může mít proudový signál, při autonomním napájení je signál přenášen přes rozhraní RS-232 nebo RS-485.

Zpravidla se vyrábí plynoměry, tzn. zařízení měřící množství prošlého plynu na akruální bázi. Okamžité náklady se nezobrazují. Výjimkou jsou LG-k-Ex, TRSG, DROT, VSRG-1, SVG.M, GAZ-001, ve kterých se měří průtok a množství prošlého plynu je určeno časovou integrací.

Tlakem:

membránové plynoměry se vyrábějí pro malé přetlaky do 0,5 kgf / cm2.

Rotační a turbínové (SG-16M) až 16 kgf/sq.cm. a SG-75M až 75 kgf/sq.cm. Turbína LG-to-Ex až 25 kgf/sq.cm. GAZ-001 do 60 kgf/sq.cm, "Oboe-1" do 2 kgf/sq.cm. WG až 1 kgf/sq.cm.

Použitelnost pro různé plyny

Plyny s hustotou větší než 0,67 kg/m3, včetně vzduchu, dusíku a dalších nekorozivních plynů.

Turbínové a rotační kyslíkoměry nejsou použitelné.

Ultrazvuková, membránová a vírová zařízení nemají zásadní omezení pro provoz podle druhu plynu, je však třeba vzít v úvahu, že použití pro kyslík a vodík zpravidla vyžaduje samostatnou certifikaci, kterou měřidla zpravidla nemají.

Všechny čítače jsou kalibrovány na vzduchu.

Plynárenské metrologické stojany pro ostatní plyny lze vytvářet pouze ve specializovaných (uzavřených) podnicích. V Rusku takové stojany nejsou.

Průměry potrubí:

Membrána: 1/2 2, 3/4 2, 1 2, 1,1/4 2, 1,1/2 2, 2 2, 3 2, 4 2, 5 2.

Rotační: RVG Du=50, 80, 100 mm.

Rotační ROOTS a DELTA: DN=40, 50, 80, 100, 150 mm.

Turbína: SG-16M Du=50, 80, 100, 150, 200 mm.

Turbína: LG-K-Ex Du=80, 100, 150, 200 mm.

Turbína: TZ / FLUXI, DN=50, 80, 100, 150, 200, 250, 300 mm.

Turbína: TRZ DN=50, 80, 100, 150, 200, 250, 300, 400, 500, 600 mm.

Vír: VRSG-1 Du=50, 80, 100, 125, 150, 200 mm.

Vír: SVG.M Du=50, 80, 100, 150, 200 mm.

Inkoust: SG-1, SG-2 Du= 1/2 2, 3/4 2,

Levitace: LIS-1 Du = 1/2 2

Rotametry RM - Du=3, 6, 15, 40 mm; RP - Du=15, 20, 40, 70, 100 mm;

RE - DN=6, 10, 15, 25, 40, 70, 100 mm.

Průtokoměry s proměnným tlakem Standardní clony od 50 mm, nestandardní od 12,5 mm, horní hranice neomezené.

Ultrazvukové plynoměry-metry: Hoboj - Du=25, 40, 65, 80 mm., UBSG - Du=1,1/4 2 . GAZ-001 - Du=100, 125, 150 až 600 mm.

Úvod

Účtování a kontrola využívání energetických zdrojů je silným podnětem k jejich úsporám a nejdůležitějším úkolem v této oblasti je zajistit přesnost výsledků měření. Pojďme analyzovat stávající metody měření objemů plynu a formulování kritérií, která pomohou vybrat optimální zařízení pro konkrétní situaci. Podívejme se na možnosti využití průtokoměrů vyvinutých na základě těchto metod pro komerční účtování plynu.

1. Plyny redukovány na standardní podmínky

V současnosti je hlavním palivem zemní plyn. Spotřebovává se v miliardách metrů krychlových. Za tento plyn musí platit jak největší tepelná elektrárna, která spotřebuje tisíce kubíků za hodinu, tak majitel soukromého domu, který spálí necelý metr krychlový za den. Cena plynu je stanovena za tisíc běžných metrů krychlových. Co jsou standardní metry krychlové? Pevné látky a kapaliny mění svůj objem se zvyšujícím se tlakem velmi málo. Změna teploty v jejím agregačním stavu také nezpůsobuje výraznou změnu objemu ani v kapalinách, ani v kapalinách. pevné látky. U plynů je situace jiná. Při konstantní teplotě vede zvýšení tlaku o jednu atmosféru ke snížení objemu plynu o polovinu, o dva - o tři, o tři - o čtyři atd. Zvýšení teploty při konstantním tlaku vede ke zvětšení objemu plynu a jeho snížení k poklesu. Historicky se zemní plyn prodává a účtuje v metrech krychlových. To je způsobeno skutečností, že objemové čítače se objevily dříve. Jak víte, první byly měřiče využívající principu proměnného poklesu tlaku (konstrikční zařízení). Následná měřidla turbínového typu jsou rovněž objemová. Přesněji měří průtok, ale jelikož se měření provádí v určitém, vypočítatelném úseku, lze tyto metody považovat za objemové. Naprostá většina měřidel (lze nazvat i komorové, rotační, vírové, tryskové, ultrazvukové atd.) tedy měří objem plynu proudícího potrubím. Coriolisovy měřiče, které přímo měří hmotnost plynu, se objevily relativně nedávno a vzhledem ke své ceně nenašly široké uplatnění. Dokud zemní plyn nedojde, budou se jeho náklady podle všeho měřit objemovými měřidly. V zimě protéká plynovodem menší objem plynu než v létě. Tlak v plynovodech je udržován kompresorovými stanicemi. Pokud na kompresorové stanici běží dva kompresory, pak bude objem plynu v potrubí menší než při běžícím jednom kompresoru. I když z hlediska hmotnosti to může být stejné množství jako v zimě, v létě nebo více vysoký tlak v plynovodu, který je na nižší. Je zřejmé, že objemy plynu je nutné pro některé běžné tlakové a teplotní podmínky pro všechny přepočítat. Takové jednotné podmínky pro všechny byly stanoveny a pro splnění těchto podmínek všemi bez výjimky byly zakotveny v GOST 2939. Tato GOST říká, že „objem plynů by měl být snížen na následující podmínky: a) teplota 20 °C (293,15 ° TO); b) tlak 760 mm Hg. Umění. (101325 N/m ²)…». V současné době je zavedena tato terminologie: objem plynu měřený v plynovodu se nazývá „objem za provozních podmínek“ nebo „pracovní objem“ a objem plynu přepočtený v souladu s GOST se nazývá „snížený objem“. na standardní podmínky“ nebo „standardní objem“. Někdy se používá termín „objem snížený na normální podmínky“, ale tento termín je chybný, protože normální podmínky se liší od standardních podmínek teplotou rovnou 0 ° C (273,15 ° K), a ne 20 ° C (293,15 ° K). . Chování plynu za různých parametrů je popsáno kombinací plynový zákon

V1 / T1 = P2V2 / T2 (1) kde P - absolutní tlak plynu, atm., T - teplota plynu v absolutním měřítku, V - objem plynu, m3. Pokud budeme levou stranu vzorce (1) považovat za stav plynu za standardních podmínek a pravou stranu za stav téhož plynu za provozních podmínek, pak vzorec pro výpočet objemu za standardních podmínek bude vypadat takto : st \u003d TstPrVr / TrRst (2) Dosazením hodnot teploty 293,15°K a tlaku rovného 1 atm známé pro standardní podmínky. získáme vzorec pro uvedení objemu plynu na standardní podmínky (3) st \u003d 293,15 PrVr / Tr (3) Aby se naměřené průtoky uvedly do standardních podmínek, vzorec (2) bude mít formu st \u003d 293,15 PrQr / Tr (4) Pro názornost uvádíme příklad výpočtu. Předpokládejme, že objemový průtokoměr načte 1000 m3 za 2 hodiny. Teplota plynu +60°С a přetlak 8 atm. Určíme, čemu se rovná naměřený objem plynu za standardních podmínek. Za tímto účelem dosadíme hodnoty ve vzorci (3), přičemž vezmeme v úvahu, že teplota by měla být ve °K a k přetlaku by se měl přidat 1 atm. st = 293,15 9 1000 / 333,15 = 7919,4 st.m3 (4) Totéž uděláme pro průtok, vzhledem k tomu, že průtok v našem případě bude 500 m3 / h za provozních podmínek st = 293,15 9 500 / 333,15 = 3959,7 st.m ³/ hodina (5). Objem a průtok plynu měřený v plynovodu se tedy nazývá pracovní objem a pracovní průtok. Tyto informace nelze použít pro účely fakturace. Musí být uvedeny do souladu s GOST 2939. Objem a průtok plynu přepočtený podle GOST 2939 se nazývá objem (průtok) snížený na standardní podmínky. Nebo krátce standardní objem a standardní průtok. 2. Podstata měření objemu plynů Při běžném stanovení množství plynů se měří objem, který zaujímá plyn ve skleněné nádobě, obvykle rozdělené na krychli. centimetry při 15 °C, teplota a tlak plynu; pak majíce podle tabulek hmotnost jednoho krychlového. centimetr daného plynu při pozorované teplotě a tlaku, hmotnost plynu zjistěte podle vzorce: hmotnost tělesa ve vakuu se rovná (v metrické míře) součinu jeho objemu o hustotu (neboli hmotnost na jednotkový objem). Ale hustota plynu je obvykle chápána jako poměr hmotnosti plynu k hmotnosti stejného objemu vzduchu za normálních podmínek, to znamená při teplotě 0 °C a tlaku 760 mm. Všimněte si, že pro ideální plyn podle Boyle-Mariotteova zákona, který je zvažován podle běžných definic, jakýkoli plyn dostatečně vzdálený od zkapalnění; tento poměr se nezmění při jiné teplotě a tlaku. Dále je zřejmé, že za účelem získání hmotnosti jedné krychle. cm tohoto plynu, je třeba vynásobit jeho hustotu (vzhledem ke vzduchu) hmotností jednoho metru krychlového. vidět vzduch. Přesné stanovení hustoty plynu a hmotnosti jednoho metru krychlového. cm vzduchu, stejně jako přímé vážení plynu, přesahují řadu konvenčních definic, protože pro takové definice je nutné mít velké množství plynu a váhy, které umožňují nejvyšší stupeň přesnosti vážení. O přesnosti měření plynů jsou podrobné údaje k dispozici ve zprávách prof. Mendělejev: „O pružnosti plynů“ (1875) a „O váze litru vzduchu“. Regnaultovy definice hustoty plynu a krychlové hmotnosti. cm vzduchu je stále považován za příkladný; tak např. nejnovější definice hmotnosti krychle. cm vzduchu Jolly, Leduc a Lord Rayleigh musí mít stejnou váhu jako manželé Renyovští. Podle výpočtů D. Mendělejeva („Vr. Ch. P. M. a V.“) průměrná nejpravděpodobnější hodnota hmotnosti krychle. cm suchého vzduchu bez oxidu uhličitého: l0

= 0,131844 gg ± 0,00010 g, kde G- gravitační zrychlení; pro zeměpisnou šířku Petrohradu. l0

= 1,29455 ± 0,000010G. Regnaultova metoda pro stanovení hustoty plynů spočívá v následujícím: z několika skleněných kuliček o objemu asi 10 litrů, připravených ve stejném závodě za stejných podmínek, byly vybrány dvě kapacitně nejbližší; k nim byly na mastixu připevněny identické armatury s kohoutky. Nejprve se takto vyrovnal vnější objem kuliček: obě koule se naplnily vodou, poté se zavěsily na dvě ramena přesných vah a po vyvážení vah se ponořily do společné vodní lázně. Kvůli neúplné rovnosti vnějších objemů byla samozřejmě narušena rovnováha vah, k jejichž obnovení bylo nutné přidat na jednu stranu vah nějaké závaží. R. Dále bylo vybráno takové skleněné závaží, které se ve vodě právě ztratilo pRegnault zavěsil toto dodatečné závaží z menší koule, opět vyrovnal koule ve vzduchu a poté znovu ponořil oba koule do vody, a protože rovnováha nebyla narušena, došlo k naprosté rovnosti vnějších objemů obou kuliček. Tímto způsobem Regnault eliminoval velkou korekci na ztrátu hmotnosti kuliček ve vzduchu, která by závisela na změnách teploty, tlaku a vlhkosti vzduchu v místnosti, kde se vážení provádělo; a skutečně, rovnováha vah s prázdnými (bez vzduchu) uzavřenými koulemi nebyla po mnoho dní narušena. Poté byla jedna z kuliček umístěna do lázně tajícího ledu, na kulové armatury byla našroubována trubka s třícestným kohoutem a dvěma trubkami, z nichž jedna vedla k diferenciálnímu barometru, druhá šla k dalšímu třícestnému kohoutu. , který komunikoval vnitřek skleněné koule buď s ředicím čerpadlem, nebo s nádrží obsahující suchý plyn. Regnault zředil plyn uvnitř koule a doplnil kouli plynem ze zásobníku pomocí druhého třícestného ventilu, dokud nebylo jisté, že zbývající vzduch byl odstraněn, naposledy vytvořil silné zředění, odpojil skleněnou kouli pomocí druhý trojventil s čerpadlem, počítal rozdíl hladiny v diferenciálním barometru; pak zavřel kohoutek na hrdle skleněné koule. Kulička tedy v době uzavření kohoutku obsahovala objem PROTI0

zředěný plyn při 0° a tlaku h. Poté byly odšroubovány další díly a koule se zředěným plynem byla zavěšena jako předtím na váhu. Po nějaké době byly porovnány teploty obou kuliček, jejich objemy také, nějaké dodatečné závaží na straně koule se zředěným plynem obnovilo rovnováhu vah. Poté Regno vzal stejnou kouli, umístil ji znovu do lázně s tajícím ledem a pomocí dalších dílů naplnil kouli plynem již pod tlakem h,rovná se atmosférickému tlaku; když mohla být teplota považována za ustálenou, ventil v hrdle koule byl uzavřen a další části byly odstraněny. Je zřejmé, že tentokrát byl do koule zaveden objem plynu PROTI0

při 0° a tlaku H-h.

Při opětovném vážení na váze jsem musel odstranit PG; Je zřejmé, že toto je hmotnost plynu zavedeného ve druhém experimentu. Podle Mariottova zákona z toho vyplývá, že hmotnost plynu o stejném objemu, ale při tlaku 760 mm, bude P.Vzhledem k faktu, že Htéměř 760 a hvelmi málo, samozřejmě nelze očekávat znatelné odchylky v kompresi plynu od Mariotteova zákona. Podobným způsobem získal Regnault hmotnost vzduchu uzavřeného v objemu PROTI0

při 0° a tlaku 760 mm rovném P";požadovaná hustota plynu je tedy rovna Δ = (P/P")[(H" - h")/(H - h)].

Zde jsou hustoty získané Regnaultem pro některé plyny: Vzduch 1 Kyslík 1,10563 Vodík 0,06926 Dusík 0,97137 Oxid uhličitý 1,52901 Určení hmotnosti krychle. centimetr vzduchu, při 0° a tlaku 760 mm, Regnault vyrobil tímto způsobem. Podle právě popsané metody - Regnault určil hmotnost vzduchu uzavřeného ve skleněné kouli při 0° až 760 mm X = P;

Obvyklý způsob stanovení kapacity nádoby vážením Kapacita nádoby se obvykle ověřuje nebo měří takto: vezmou nádobu s vodou nebo rtutí, zváží ji a nalijí vodu nebo rtuť do nádoby k měření až po rysku; rozdíl určuje hmotnost nalévané kapaliny. Pokud má kapalina hmotnost vzduchu μ

a jeho hustota ς,

pak je jeho objem v = μ / ς (1 + λ / ς - λ / δ)krychle cm

Kde λ

- kubická hmotnost. cm vzduchu a je přibližně rovna = 0,0012 g, δ

- hmotnostní hustota (pro mosaz δ

= 8,4). Pro vodní a mosazná závaží, s t= 15°, λ / ς - λ / δ

= 0,00106. Kubická hmotnost cm vzduchu při jakékoli teplotě ta tlak Hse vyjadřuje vzorcem l = /[(1 + 0 ,00367t-760].

3. O použitelnosti různé metody měření průtoku pro komerční měření plynu Tradičně je komerční měření plynů založeno na objemových a vysokorychlostních metodách měření objemu plynu, realizovaných na bázi membránových (membránových), rotačních a turbínových plynoměrů a na nich založených měřicích systémech. U potrubí velkých průměrů (zpravidla od DN = 300 mm a více) se používá metoda proměnného tlakového spádu pomocí standardních škrticích zařízení (především membrán) v kombinaci s moderními inteligentními snímači tlaku a tlakové diference. Průtokoměr na bázi zužovacího zařízení "IRGA" Současně jsou činěny pokusy o implementaci nových metod měření: vortexové, ultrazvukové, tryskové generátory, Coriolisovy a další. Nový vývoj je zpravidla založen na výsledcích moderního výzkumu v oblasti aero-, termodynamiky a elektroniky a je zaměřen na zlepšení přesnosti a rozšíření rozsahu měření průtoku plynů, zajištění provozuschopnosti v širokém teplotním rozsahu, na znečištěných plynu, jakož i v podmínkách pneumatických rázů a pulzací plynu . Analýza různé možnosti stavby komerčních plynoměrů se věnují zejména práci. Je třeba vzít v úvahu, že každá z uvedených metod má své výhody a nevýhody a výběr by měl vycházet z výsledků důkladného metrologického zkoumání jak samotných metod měření, tak i zařízení, která je realizují, a také podmínek pro jejich kalibraci a následný provoz. Metoda proměnlivého poklesu tlaku založená na standardních clonových zařízeních (DR) Mezi výhody průtokoměrů patří jednoduchost konstrukce převodníku průtoku a možnost ověření metodou bez rozlití, tedy při absenci stojanů průtokoměrů. Tato možnost je dána dostupností nejúplnějších vědeckých a technických, včetně standardizovaných informací o této metodě měření. Nevýhodou je za prvé malý rozsah měření (dříve nepřesahující 1:3 a nyní, s příchodem vícelimitních inteligentních tlakových senzorů, zvýšený na 1:10). Za druhé, vysoká citlivost na nerovnoměrnost diagramu průtoků na vstupu do řídicího systému v důsledku přítomnosti hydraulických odporů ve vstupním a/nebo výstupním potrubí (uzavírací ventily, kolena atd.). Tato okolnost určuje potřebu mít rovné úseky před uvedenými řídicími systémy o délce minimálně 10 jmenovitých světlostí (DN) potrubí. V řadě případů, například při instalaci SG po hydraulickém odporu, jako je neúplně otevřený ventil, přímý úsek před SG dosahuje délky 50 Du nebo více). Objemová metoda měření založená na membránových a rotačních převodnících průtoku Nevýhodou průtokoměrů je omezený výkon na znečištěný plyn, možnost rozbití při prudkých pneumatických rázech a částečné odstavení plynovodu při poruše spojené např. se vzpříčením rotorů rotačního plynoměru, poměrně velké rozměry, stejně jako náklady (u rotačních plynoměrů velkých rozměrů) ve srovnání s jinými typy zařízení. Hlavní výhoda, která opakovaně překrývá nedostatky a učinila tento způsob měření nejrozšířenějším z hlediska množství nainstalovaných spotřebičů, je, že je to jediná metoda, která poskytuje přímé spíše než nepřímé měření objemu procházejícího plynu. Kromě toho je třeba poznamenat, že je zcela necitlivý na jakékoli zkreslení diagramů rychlosti proudění na vstupu a výstupu, což umožňuje opustit rovné úseky a drasticky zmenšit rozměry Membránový plynoměr typu VK (vlevo) a rotační plynoměr typu RVG (vpravo) plynoměrnou jednotkou a také umožňuje poskytovat nejširší rozsahy měření - až 1:100 nebo více. Plynoměry tohoto typu se výborně hodí pro měření plynu při jeho cyklické spotřebě, např. u kotlů s pulzním režimem spalování. Vysokorychlostní metoda měření založená na turbínových převodnících průtoku Výhodou průtokoměrů jsou malé rozměry a hmotnost, relativně nízká cena a citlivost na pneumatické rázy a také značný rozsah měření průtoku (až 1:30), který výrazně převyšuje CS. Mezi nevýhody patří určitá citlivost na zkreslení průtoku na vstupu a výstupu průtokoměru (i když v moderní spotřebiče požadavky na délky přímých úseků před a za zařízením jsou minimální a jsou pouze 2 resp. 1 Du), nefunkčnost při malých průtocích - méně než 8 - 10 m3/h, jakož i zvýšená chyba měření pulzující proudy plynu. Turbínový plynoměr typu TRZ Nejdůležitější výhodou objemových a rychlostních průtokoměrů je však stabilita převodního faktoru v nejširším rozsahu Reynoldsova čísla Re proudění plynu. Je to dáno tím, že všechny plynoměry vyráběné u nás i ve světě jsou kalibrovány na vzduchu při nulovém přetlaku, přičemž pracují na plyn při zcela jiných hodnotách tlaku. Spolehlivou konvergenci odečtů pro tyto dva případy je možné zajistit pouze v případě, že průtokoměr má zpočátku stabilní převodní koeficient, tzn. stálý postoj jeho přirozený výstupní signál k průtoku vzduchu nebo plynu procházejícího zařízením. Například pro turbínu nebo rotační plynoměr (po nezbytných redukcích) je tento přepočítací koeficient definován jako počet otáček turbíny nebo rotorů odpovídající průchodu jednotkového objemu plynu. Odpůrci mohou namítat, že jelikož je v plynoměru kromě objemového průtoku ještě nutné měřit teplotu a tlak plynu, tak i když není k dispozici potřebná stabilita přepočítacího koeficientu, má zařízení vždy možnost linearizovat jeho statickou charakteristiku během jeho kalibrace. A při přechodu na skutečné provozní podmínky také proveďte příslušné úpravy výpočtem Re čísla pro každý případ měření. Moderní mikroelektronika navíc umožňuje řešit i složitější problémy s relativně nízkými náklady. Výše popsaný problém je totiž v zásadě řešitelný, je však nutné formulovat jeho podmínky v plném rozsahu, a to se zatím nepodařilo. Faktem je, že když plyn proudí potrubím, a zejména když se rozpíná nebo smršťuje (což nastává např. když se potrubí otáčí nebo obtéká nějaké překážky), probíhají složité aero- a termodynamické procesy. Závisí tedy nejen na hodnotě Re čísla, ale také na hodnotách dalších aero- a termodynamických kritérií, zejména Strouhalova čísla St, Nuselt Nu, Froude Fr. A pro provedení korekce s přihlédnutím k těmto hodnotám zaprvé není k dispozici žádný potřebný experimentální materiál a zadruhé, k jejich určení je potřeba alespoň průběžné informace o složení plynu, což v případě instalace plynoměrů , není spotřebitelům k dispozici. Vortexové měřiče Nepochybnými výhodami vírových průtokoměrů je jejich necitlivost vůči pneumatickým rázům a schopnost pracovat s kontaminovanými plyny. Mezi nevýhody patří zvýšená citlivost na zkreslení diagramu rychlosti proudění (přibližně stejná jako u standardních clonových zařízení (CD)) a relativně velké nevratné tlakové ztráty spojené s intenzivní tvorbou víru při obtékání špatně proudnicového tělesa (tzv. shedder). tělo). Kromě toho, pokud je jednotka snímání signálu průtokoměru hot-wire, zařízení se stává těkavým, a pokud je vyrobeno pomocí piezoelektrických prvků, jsou velmi vážné problémy poskytující odolnost proti hluku v přítomnosti vnějších mechanických vibrací plynovodu. Nejzávažnější nevýhodou vírových průtokoměrů je však nedostatečná stabilita převodního faktoru v požadovaném rozsahu změn průtoku plynu, což prakticky neumožňuje doporučit zařízení tohoto typu pro komerční měření plynů bez předchozí kalibrace produktu přímo v provozní podmínky nebo jim velmi blízké. Analýza těchto problémů je uvedena v . Není náhodou, že světoznámá společnost Endress + Hauser, výrobce vírových průtokoměrů řady Prowirl, nedoporučuje jejich použití v případech, kdy je vyžadována vysoká přesnost měření. Ultrazvukové průtokoměry Výhodou ultrazvukových průtokoměrů je jejich největší příslib v komerčním měření plynu. Dříve jejich použití omezovaly vysoké výrobní náklady a nedostatečná spolehlivost elektronické jednotky. Ovšem s rozvojem mikroelektroniky tento nedostatek neustále klesá. Nástroje tohoto typu nemají pohyblivé části ani vyčnívající části. V souladu s tím prakticky nevytvářejí dodatečné tlakové ztráty a mohou mít potenciálně velmi vysokou spolehlivost. Mohou také poskytovat měření v širokém rozsahu změn průtoku plynu a být energeticky nezávislé, tj. pracovat z vestavěného autonomního zdroje energie po dlouhou dobu. Ultrazvukový plynoměr Nevýhodou je nutnost použití vícepaprskových ultrazvukových průtokoměrů (2-paprskové a více) s následným zpracováním informací podle velmi složitého programu, aby se prakticky eliminoval vliv zkreslení proudění plynu na přesnost měření. Ultrazvukové plynoměry vyráběné v Rusku bohužel ještě nesplňují všechny požadavky z hlediska svých vlastností. nezbytné požadavky do komerčních zařízení pro měření plynu, a proto mohou najít velmi omezené použití. Proudové samogenerující průtokoměry U tohoto způsobu měření se ještě podrobněji zastavíme, neboť v současné době se plynoměry vytvořené na základě průtokoměrů tohoto typu bez nutného metrologického zkoumání začaly aktivně využívat pro komerční měření plynu. Průtokoměr je bistabilní tryskový prvek pokrytý negativními zpětnými vazbami vytvořenými ve formě pneumatických kanálů spojujících výstupní kanály tryskového prvku se stejnými řídicími kanály (levý - s levým, pravý - s pravým). Pokud proudí plyn přívodní tryskou tryskového prvku, jeho proud vstupuje do jednoho z výstupních kanálů a vytváří v něm zvýšený tlak, který je přiváděn odpovídajícím zpětnovazebním kanálem do stejnojmenného řídicího kanálu a spíná výstupní proud. přívodního kanálu do jiné stabilní polohy. Proces přepínání trysek se pak opakuje. Frekvence spínání je úměrná průtoku plynu přívodní tryskou tryskového prvku. Při tomto způsobu měření tedy dochází k vytvoření generátoru aerodynamických kmitů s frekvencí úměrnou průtoku plynu. Proudový samogenerující průtokoměr má stejné nevýhody jako vírový průtokoměr, a to: velké nevratné tlakové ztráty a zvýšenou citlivost na zkreslení diagramu rychlosti proudění (ve variantě jeho použití v sestavě s řídicím systémem). Bohužel však existují další nevýhody. Za prvé, tryskový prvek (základ tohoto zařízení) je extrémně velký v poměru k hodnotě měřeného průtoku. Lze jej tedy na jedné straně použít pouze jako měřič dílčího průtoku, kterým prochází nepodstatná část proudu plynu procházejícího měřicí sekcí (a to nevyhnutelně snižuje spolehlivost měření), a na straně druhé, je mnohem náchylnější k zanášení než vírový průtokoměr (t (t.j. nemá jednu z hlavních výhod vírového průtokoměru). Za druhé, nestabilita převodního faktoru tohoto zařízení je ještě větší než nestabilita vírového průtokoměru. Takže např. při testování jednoho z typů proudových průtokoměrů bylo zjištěno, že změna převodního koeficientu pro různé modifikace zařízení je v rozmezí 14,5-18,5% při změně průtoku zařízením v rozsah ne více než 1-5. Výhody průtokoměru jsou stejné jako u vírového průtokoměru, s výjimkou provozuschopnosti na kontaminované plyny. Lze je použít místo snímačů diferenčního tlaku na průtokoměrech s proměnným diferenčním průtokem. V zásadě to umožňuje rozšířit rozsah měření druhého jmenovaného. Zmíněné nedostatky nám však stěží umožňují počítat se seriózním úvodem tato metoda pro obchodní účtování plynu. Coriolisovy metry Tyto průtokoměry patří k nejpřesnějším. Široce se používá pro přepravu kapalin a stlačených plynů. Nejtypičtějším místem použití v plynárenství je měření množství zemního plynu dodávaného do kompresorových stanic automobilových zásobníků plynu. V tomto případě je plyn stlačen na tlak asi 20 MPa (200 bar) a má hustotu dostatečnou pro tento způsob. Nevýhodou je velká hmotnost, rozměry a cena, stejně jako vliv vnějších mechanických vibrací na odečty výrobků. Průtokoměry vyrábí mnoho předních výrobců zařízení pro průtokoměry. Případy aplikace měření plynu v nízkotlakých a středotlakých sítích nejsou známy. Hotwire (tepelné) průtokoměry Výhodou je absence pohyblivých částí a tím i potenciálně vysoká spolehlivost provozu v podmínkách pneumatických rázů, přetížení atd. horký drátový průtokoměr Hlavní nevýhodou horkovodičových anemometrických průtokoměrů patřících do tepelné třídy je důsledek jejich principu činnosti. Ve skutečnosti měří odvod tepla z topného tělesa, který (při známé tepelné kapacitě média) jednoznačně souvisí s hmotnostním průtokem. Zařízení tohoto typu jsou tedy plynové hmotnostní průtokoměry. To by mohlo být výhodou, pokud by výpočet plynu byl proveden s platbou za jednotku hmotnosti. Spotřebitel však u nás platí za objem plynu přivedený do běžných podmínek. V souladu s tím, aby se přešlo od hmotnostního toku k toku zemního plynu za normálních podmínek, musí být uvedený hmotnostní tok vydělen hustotou plynu za normálních podmínek. Hustota však závisí na složení plynu a její změny v krátké době mohou dosáhnout 10 % i více. Složení plynu přitom neměří samotné zařízení a lze jej ručně zadat maximálně několikrát denně. Proto je obecně obtížné tato zařízení přiřadit k zařízením vhodným pro komerční měření plynu, což má své opodstatnění. Po analýze situace na trhu komerčních plynoměrů můžeme formulovat následující závěry: Z nových metod měření průtoku, které se v posledních letech objevily pro komerční účtování plynů o nízkém a středním tlaku, je potenciálně použitelná pouze metoda ultrazvukového měření s vícecestnými převodníky průtoku. Komerční účtování plynu v potrubích malých a středních průměrů (do 300 mm) při průtoku plynu do 6 000 m3/h je nejvhodnější provádět pomocí membránových (membránových), rotačních a turbínových měřičů, resp. v průměrech potrubí a průtoku plynu. Pro komerční měření plynů v plynovodech velkých průměrů (nad 400 mm) je nejúčelnější použít variabilní diferenční průtokoměry s maximálním omezením rozsahů měření průtoku např. vytvořením „hřebenů“ paralelně montovaných průtokoměrů a připojením / odpojení příslušných měřicích kanálů se zvýšením nebo snížením průtoku plynu tímto průtokoměrem. 4. Analýza faktorů ovlivňujících nerovnováhu účtování plynu. Závěry a doporučení pro optimalizaci účetnictví 1 Chyba jednotky dávkování plynu Uvažujme vliv faktorů chyb měření měřící jednotkou a redukce objemu plynu na standardní podmínky. Objem plynu naměřený plynoměrem je snížen na standardní podmínky podle vzorce: kde V je objem plynu měřený měřidlem; P je absolutní tlak plynu v potrubí; Z C - faktor stlačitelnosti za standardních podmínek (P S , T S );T S - teplota plynu za standardních podmínek (293,5 K); P S - absolutní tlak plynu za standardních podmínek (1,01325 bar). Ze vzorce je patrné, že zohlednění teploty a tlaku jsou nezbytnými podmínkami pro měření objemu plynu a jeho uvedení do standardních podmínek. Volba třídy přesnosti plynoměru Snížení vlivu chyby měření na nevyváženost, určenou relativní chybou měřidla, je dosaženo volbou přístroje vyšší třídy přesnosti. Turbínové a rotační měřiče od předních výrobců jako Schlumberger, Elster, Dresser mají velmi malou složku systematické chyby, proto se při kalibraci těchto měřidel chybová křivka dobře vejde do rozsahu 0,5 % a s poklesem násobnosti naměřených hodnot teče Q min /Q max do 1:10 je možné tyto čítače kalibrovat s přesností 0,3 %. Takové měřiče se používají jako hlavní měřiče v kalibračních stojanech. Požadavky na třídu přesnosti měřicích zařízení by měly být určeny především spotřebou plynu. Čím větší je průtok plynu měřidlem, tím vyšší by měla být třída přesnosti. Nejvhodnějšími typy měřicích zařízení pro horní patra GDS jsou turbínové a rotační měřiče. Zohlednění vlivu teploty na chybu měření Chyba v měření objemu plynu závisí poměrně silně na teplotě - plyn změní svůj objem asi o 1% při změně teploty o 3 stupně: Kde δVc - relativní chyba ve výpočtu objemu plynu za standardních podmínek; δT- absolutní chyba měření teploty plynu za provozních podmínek (°K). Vzhledem k tomu, že teplota plynu v potrubí se v různých ročních obdobích může značně lišit v závislosti na poloze potrubí (od -20 °C do +40 °C), chybějícím měření teploty plynu a odpovídajícím způsobem zohlednění korekce objemu plynu od teploty může vést k velkým chybám ve výpočtech objemu plynu za standardních podmínek: Pro snížení chyby při výpočtu objemu plynu za standardních podmínek v závislosti na teplotě plynu je nutné měřit teplotu plynu v zóně plynoměru s chybou ne větší než (0,5-1) ° С a nejlépe v reálném čas (nebo během doby, než se teplota plynu nezmění o více než 0,5 °C) správný pro teplotu plynu. Pro průtok plynu nad 10 m 3/ hodinu a kolísání teploty plynu procházejícího měřidlem, více než 5 °C, se doporučuje zavést teplotní korekci. Nejpřesněji zohlednit vliv teploty je použití elektronických korektorů pro teplotu - T nebo tlak, teplotu a faktor stlačitelnosti - PTZ. U domácích měřičů instalovaných uvnitř není požadavek na korekci teploty. Snížení nerovnováhy v účtování spotřeby plynu obyvateli lze v praxi řešit následovně. Pro bytový dům: · domovní měřič má teplotní korekci a určuje objem plynu spotřebovaného obyvateli domu; · měřiče bytu, jsou instalovány ve stejných podmínkách (buď všechny v bytech nebo na podestách a nemají korekci teploty). Podle bytových měřičů se relativní chyba spotřeby plynu každým bytem určí z objemu určeného domovním měřičem. V obecném případě, za přítomnosti spolehlivých statistik, by to mělo být zahrnuto do roční sazby plateb podle odečtů bytového měřiče Vliv tlaku plynu na chybu měření Tlak plynu přímo úměrně mění hustotu nebo objem plynu, a proto je relativní chyba výpočtu plynu za standardních podmínek přímo úměrná relativní chybě měření tlaku plynu: kde 5 Vc je relativní chyba ve výpočtu objemu plynu za standardních podmínek; δ p - relativní chyba měření tlaku plynu za provozních podmínek; kp - koeficient úměrnosti. V síti GDS prochází plyn tak, jak je distribuován, několika fázemi redukce. Čím vyšší je tlak měřeného plynu, tím významnější je vliv chyby měření tlaku na hodnotu nevyváženosti. Měření a záznam tlaku jsou povinné pro měření objemu plynu při jeho dodávce z hlavního plynovodu do sítě GDS a dále na všech měřicích stanicích ve vysokotlakých a středotlakých úsecích sítě GDS (od 12 bar do 0,05 baru). V tomto případě by měl být doporučený rozsah chyby měření v rozmezí 0,2 – 0,5 %. Doporučuje se instalovat PTZ korektory na všechna měřící zařízení pracující ve vysokotlakých a středotlakých sítích. Snímač tlaku, jako každé zařízení s elastickým prvkem, časem ztrácí své vlastnosti a chyba měření tlaku se zvětšuje. Proto je nutné pečlivě přistupovat k výběru spolehlivého tlakového senzoru, který si zachová své parametry po dlouhou dobu. Jak ukazuje světová praxe, v sítích s nízkým (méně než 0,05 bar) je korekce tlaku neefektivní z následujících důvodů: · kolísání tlaku plynu v sítích nízký tlak jsou do 15 mbar, což způsobuje chybu měření objemu v rozmezí 1,5 %; · vzorec pro uvedení plynu do standardních podmínek používá absolutní tlak. Vzhledem k tomu, že atmosférický tlak kolísá v mezích úměrných kolísání tlaku, bylo by nesprávné uvádět plyn do standardních podmínek pouze kolísáním plynu v síti bez zohlednění úměrných kolísání atmosférického tlaku. Odběrateli plynu z nízkotlaké sítě jsou především obyvatelstvo a obchodní a domácí podniky, což někdy čítá tisíce a desetitisíce měřicích stanic (včetně bytových měřičů). Vybavení této rozvětvené periferie složitými zařízeními prudce snižuje spolehlivost systému a vyžaduje značné finanční prostředky na jeho údržbu, což ekonomicky neospravedlňuje navýšení zohledňovaného objemu plynu o 1,5 %. Potvrzuje se tak smutná zkušenost společnosti British Gas, která byla kvůli nízké spolehlivosti systému a nákladné údržbě nucena demontovat statisíce ultrazvukových měřičů a nahradit je membránami. Problém je vyřešen jednoduše - zavedením jediného koeficientu do odečtů nízkotlakých měřičů (řekněme 1,03-1,05), který zohledňuje snížení objemu zaznamenaného měřidlem na standardní podmínky, zjevně blokující možné kolísání tlaku plynu v síť. Měřidla vysokotlakých a středotlakých sítí se doporučuje bezpodmínečně vybavit PTZ korektory. Měřidla nízkotlakých sítí s průtoky nad 10 m3/h se doporučuje vybavit korektory dle T. Chyba zpracování výsledků měření Absolutní chyba při zpracování výsledků měření při použití zapisovačů se může pohybovat od 1 do 5 %, což je velmi významné při vysokých průtocích. Pro snížení chybovosti při zpracování dat je nutné zcela přejít na používání elektronických prostředků evidence a zpracování dat. Literatura měření průtoku plynu 1. Zolotarevsky S.A. O použitelnosti metody vířivého měření pro komerční měření plynu / S.A. Zolotarevsky // Energetická analýza a energetická účinnost. - 2006. - č. 1. 2. Měření průtoku: průvodce výběrem průtokoměru // Endress + Hauser. CP 001D/06/ru/04.04, 2004. Průtokoměr-počítadlo RS-SPA. TU 4213-009-17858566-01. Zkušební protokol / GAZTURBavtomatika. - M., 2002. Zolotarevsky S.A. Moderní průmyslové jednotky pro komerční měření plynu. Krátký příběh a bezprostřední vyhlídky / S.A. Zolotarevskij, A.S. Osipov // Energetická analýza a energetická účinnost. - 2005. - č. 4-5. Zolotarevsky S.A. K problematice výběru jednotek pro komerční měření plynu / S.A. Zolotarevskij, A.S. Osipov // Plyn z Ruska. - 2006. - č. 1. Ivanushkin I.Yu. Měřící zařízení – lze použít všechna? / I.Yu Ivanushkin // Reforma bydlení a komunálních služeb. - 2009. - č. 11-12. 2.2 Výběr teplotních čidel. .2.3 Konstrukční vlastnosti odporových teploměrů. .2.4 Vlastnosti montáže teploměru... Vlastnosti měření vlhkosti plynů. Potřeba regulace vlhkosti vzniká v mnoha průmyslových odvětvích: když...

Jeden z nich je neustále smáčen vodou, zatímco druhý zůstává suchý. Srovnání spotřeby tepla pro odpařování vlhkosti z "mokrých ...

Tato část poskytuje přehled hlavních metod a metod měření průtoku plynu a páry (včetně přepravy do úschovy), jakož i Stručný popis a porovnání výhod a nevýhod průtokoměrů s doporučeními pro jejich výběr:

1. Metoda variabilní diferenční tlak na základě standardních škrticích zařízení (CS: membrány, trysky)

Výhody metody:

Mezi výhody průtokoměrů patří jednoduchost designu

převodník průtoku a Možnost ověření bezprůtokovou metodou

, tedy při absenci průtokoměrných stojanů. Tato možnost je dána dostupností nejúplnějších vědeckých a technických, včetně standardizovaných informací o této metodě měření.

Nevýhody metody:

Nevýhodou je za prvé malý rozsah měření (dříve nepřesahující 1:3 a nyní, s příchodem vícelimitních inteligentních tlakových senzorů, zvýšený na 1:10).

Za druhé, vysoká citlivost na nerovnoměrnost diagramu rychlostí proudění na vstupu do řídicího systému (membrána) v důsledku přítomnosti hydraulického odporu ve vstupním a/nebo výstupním potrubí (uzavírací ventily, regulátory, filtry, kolena atd.). Tato okolnost určuje potřebu přítomnost přímých úseků před vyznačenou RZ o délce minimálně 10 jmenovitých světlostí (DN) potrubí. V řadě případů, například při instalaci SG po hydraulickém odporu, jako je neúplně otevřený ventil, přímý úsek před SG dosahuje délky 50 Du nebo více).

2. Objemová metoda měření založená na membránových a rotačních převodnících průtoku

nevýhody průtokoměry jsou omezený výkon na kontaminovaný plyn, možnost zlomení v případě prudkých pneumatických rázů a částečné odstavení plynovodu spojené například se zablokováním rotorů rotačního plynoměru, poměrně velké rozměry a náklady(pro rotační plynoměry velkých rozměrů) oproti jiným typům zařízení.

Hlavní výhoda, opakovaně pokrývající nedostatky a činící z této metody měření nejrozšířenější z hlediska počtu instalovaných zařízení, je to je to jediná metoda, která poskytuje spíše přímé než nepřímé měření objemu procházejícího plynu. Navíc je třeba poznamenat úplná necitlivost vůči jakémukoli zkreslení rychlostních diagramů průtok na vstupu a výstupu, což umožňuje opustit rovné úseky a drasticky zmenšit rozměry plynoměrné jednotky UGG), a také poskytuje možnost poskytování nejširších rozsahů měření- až 1:100 nebo více. Plynoměry tohoto typu se výborně hodí pro měření plynu při jeho cyklické spotřebě, např. u kotlů s pulzním režimem spalování.

3. Rychlostní metoda měření na základě turbínových průtokových převodníků

Ctnosti průtokoměry jsou malé rozměry a hmotnost, relativně nízká cena a necitlivost na pneumatické rázy, a významný rozsah měření průtoku(až 1:30), což výrazně převyšuje RZ.

K nevýhodám nějaký citlivost na zkreslení toku na vstupu a výstupu průtokoměru (ačkoli u moderních zařízení jsou požadavky na délky přímých úseků před a za zařízením minimální a činí pouze 2, resp. 1 Dn), nefunkčnost při nízkých nákladech- méně než 8 - 10 m3/h, stejně jako zvýšená chyba v měření pulzujících průtoků plynu.

nicméně Nejdůležitější výhodou objemových a rychlostních průtokoměrů je stabilita převodního koeficientu v nejširším rozsahu Reynoldsova čísla Re proudu plynu. Je to dáno tím, že všechny plynoměry vyráběné u nás i ve světě jsou kalibrovány na vzduchu při nulovém přetlaku, přičemž pracují na plyn při zcela jiných hodnotách tlaku.

Spolehlivou konvergenci odečtů pro tyto dva případy je možné zajistit pouze tehdy, má-li průtokoměr zpočátku stabilní převodní koeficient, tj. konstantní poměr jeho přirozeného výstupního signálu k průtoku vzduchu nebo plynu procházejícího zařízením. Například pro turbínu nebo rotační plynoměr (po nezbytných redukcích) je tento přepočítací koeficient definován jako počet otáček turbíny nebo rotorů odpovídající průchodu jednotkového objemu plynu.

Odpůrci mohou namítat, že jelikož je v plynoměru kromě objemového průtoku ještě nutné měřit teplotu a tlak plynu, tak i když není k dispozici potřebná stabilita přepočítacího koeficientu, má zařízení vždy možnost linearizovat jeho statickou charakteristiku během jeho kalibrace. A při přechodu na skutečné provozní podmínky také proveďte příslušné úpravy výpočtem Re čísla pro každý případ měření. Moderní mikroelektronika navíc umožňuje řešit i složitější problémy s relativně nízkými náklady.

Výše popsaný problém je totiž v zásadě řešitelný, je však nutné formulovat jeho podmínky v plném rozsahu, a to se zatím nepodařilo. Faktem je, že když plyn proudí potrubím, a zejména když se rozpíná nebo smršťuje (což nastává např. když se potrubí otáčí nebo obtéká nějaké překážky), probíhají složité aero- a termodynamické procesy. Závisí tedy nejen na hodnotě Re čísla, ale také na hodnotách dalších aero- a termodynamických kritérií, zejména Strouhalova čísla St, Nuselt Nu, Froude Fr. A pro provedení korekce s přihlédnutím k těmto hodnotám zaprvé není k dispozici žádný potřebný experimentální materiál a zadruhé, k jejich určení je potřeba alespoň průběžné informace o složení plynu, což v případě instalace plynoměrů , není spotřebitelům k dispozici.

4. Vírové měřiče

Nepochybné výhody vírové průtokoměry jsou jejich necitlivost na pneumatické rázy a schopnost pracovat s kontaminovanými plyny.

K nevýhodám zahrnují zvýšené citlivost na zkreslení grafu rychlostí proudění(přibližně stejné jako u standardních zužovacích zařízení (CS)) a relativně velké nevratné tlakové ztráty spojené s intenzivní tvorbou víru v proudění kolem špatně proudnicového tělesa (tzv. bluff body). Kromě toho, pokud je jednotka snímání signálu průtokoměru hot-wire, zařízení se stává těkavým, a pokud je vyrobeno s použitím piezoelektrických prvků, existují velmi vážné problémy se zajištěním odolnosti proti hluku v přítomnosti vnějších mechanických vibrací plynovodu.

nejvíce vážná nevýhoda vírové průtokoměry je nedostatečná stabilita konverzního faktoru v požadovaném rozsahu změn průtoku plynu, což prakticky neumožňuje doporučit zařízení tohoto typu pro komerční měření plynu bez předběžné kalibrace produktu přímo v provozních podmínkách nebo jim velmi blízkých.

5. Ultrazvuková metoda (Ultrazvukové (akustické) průtokoměry, včetně páry)

Výhoda ultrazvukových průtokoměrů je jejich nejslibnější v komerčním měření plynu. Dříve jejich použití omezovaly vysoké výrobní náklady a nedostatečná spolehlivost elektronické jednotky. V současnosti však s rozvojem mikroelektroniky tato nevýhoda neustále klesá. Zařízení tohoto typu nemají pohyblivé části ani části nevyčnívající do proudu. V souladu s tím prakticky nevytvářejí dodatečné tlakové ztráty a mohou mít potenciálně velmi vysokou spolehlivost. Mohou také poskytnout měření v širokém rozsahu změny spotřeby plynu a be nevolatilní, tedy po dlouhou dobu pracovat z vestavěného autonomního napájení.

nevýhoda je nutnost použití vícecestných ultrazvukových průtokoměrů(2-paprskové a více) s následným zpracováním informací podle velmi složitého programu s cílem prakticky eliminovat vliv zkreslení proudění plynu na přesnost měření. Ultrazvukové plynoměry vyráběné v Rusku z hlediska souhrnu svých charakteristik bohužel dosud nesplňují všechny nezbytné požadavky na komerční zařízení pro měření plynu, a proto mohou najít velmi omezené použití.

6. Proudové samogenerující průtokoměry

Tryskovou samogenerující metodou má smysl se podrobněji zabývat, neboť v současné době se plynoměry vytvořené na základě průtokoměrů tohoto typu, bez nutného metrologického zkoumání, začaly aktivně používat pro komerční měření plynu. Průtokoměr je bistabilní tryskový prvek pokrytý negativními zpětnými vazbami vytvořenými ve formě pneumatických kanálů spojujících výstupní kanály tryskového prvku se stejnými řídicími kanály (zleva doleva, zprava doprava). Pokud proudí plyn přívodní tryskou tryskového prvku, jeho proud vstupuje do jednoho z výstupních kanálů a vytváří v něm zvýšený tlak, který je přiváděn odpovídajícím zpětnovazebním kanálem do stejnojmenného řídicího kanálu a spíná výstupní proud. přívodního kanálu do jiné stabilní polohy. Proces přepínání trysek se pak opakuje. Frekvence spínání je úměrná průtoku plynu přívodní tryskou tryskového prvku. Při tomto způsobu měření tedy dochází k vytvoření generátoru aerodynamických kmitů s frekvencí úměrnou průtoku plynu.

Totéž má samooscilační proudový průtokoměr nedostatky, kterou má vírový průtokoměr, a to: velké nevratné tlakové ztráty a zvýšená citlivost na zkreslení diagramu rychlosti proudění(ve variantě jeho aplikace doplněné SU). Bohužel však existují další nevýhody.

Za prvé, tryskový prvek (základ tohoto zařízení) je extrémně velký v poměru k hodnotě měřeného průtoku. Lze jej tedy na jedné straně použít pouze jako měřič dílčího průtoku, kterým prochází nepodstatná část proudu plynu procházejícího měřicí sekcí (a to nevyhnutelně snižuje spolehlivost měření), a na straně druhé, je výrazně větší než vírový průtokoměr, náchylné k zanášení(tj. nemá jednu z hlavních výhod vírového průtokoměru).

Za druhé, nestabilita konverzního faktoru toto zařízení má ještě více než vírový průtokoměr. Takže např. při testování jednoho z typů proudových průtokoměrů bylo zjištěno, že změna převodního koeficientu pro různé modifikace zařízení je v rozmezí 14,5-18,5% při změně průtoku zařízením v rozsah ne více než 1-5.

Výhody proudového samogenerujícího se průtokoměru jsou stejné jako u vírového, s výjimkou provozuschopnosti na kontaminované plyny. Lze je použít místo snímačů diferenčního tlaku na průtokoměrech s proměnným diferenčním průtokem. V zásadě to umožňuje rozšířit rozsah měření druhého jmenovaného. Uvedené nedostatky nám však stěží umožňují počítat se seriózním zavedením této metody pro komerční měření plynu.

7. Coriolisovy průtokoměry

Coriolisovy průtokoměry jsou jeden z nejpřesnějších.

Coriolisovy rentgenové snímky jsou široce používány pro komerční účtování kapalin a stlačených plynů. Nejtypičtějším místem použití v plynárenství je měření množství zemního plynu dodávaného do kompresorových stanic automobilových zásobníků plynu. V tomto případě je plyn stlačen na tlak asi 20 MPa (200 bar) a má hustotu dostatečnou pro aplikaci této metody.

Nevýhody Coriolisových hmotnostních průtokoměrů jsou velká hmotnost a rozměry konstrukce, relativně vysoká cena, stejně jako vliv vnějších mechanických vibrací na odečty přístroj.

Coriolisovy průtokoměry vyrábí mnoho předních výrobců průtokoměrných zařízení (i když většinou zahraničních), nejsou však známy případy použití pro měření plynu v nízkotlakých a středotlakých sítích.

8. Hotwire (tepelné) průtokoměry

Důstojnost je žádné pohyblivé části a odpovídajícím způsobem, Potenciálně vysoká spolehlivost provozu v podmínkách pneumatických rázů, přetížení atd.

Hlavní nevýhoda tepelné anemometrické průtokoměry patřící do tepelné třídy je důsledkem jejich principu činnosti. Ve skutečnosti měří odvod tepla z topného tělesa., která (pro známou tepelnou kapacitu média) jednoznačně souvisí s hmotnostním tokem. Tedy zařízení tohoto typu jsou hmotnostní průtokoměry plynu. To by mohlo být výhodou, pokud by výpočet plynu byl proveden s platbou za jednotku hmotnosti. Spotřebitel však u nás platí za objem plynu přivedený do běžných podmínek. V souladu s tím, aby se přešlo od hmotnostního toku k toku zemního plynu za normálních podmínek, musí být uvedený hmotnostní tok vydělen hustotou plynu za normálních podmínek. nicméně hustota závisí na složení plynu a její změny během krátké doby mohou dosáhnout 10 % i více. Složení plynu přitom neměří samotné zařízení a lze jej ručně zadat maximálně několikrát denně. Proto je obecně obtížné tato zařízení přiřadit k zařízením vhodným pro komerční měření plynu.

9. Srovnávací analýza metod měření průtoku plynu a typů průtokoměrů. Závěry a doporučení.

Po analýze situace na trhu komerčních plynoměrů můžeme formulovat následující závěry:

1. Hlavním kritériem použitelnosti metod měření pro komerční účtování plynu je stabilita"přirozený" (tj. získaný kalibrací bez dodatečné korekce na teplotu a tlak plynu) převodní koeficient v co nejširším rozsahu změn režimů proudění plynu v potrubí. Pouze to umožňuje z dobrého důvodu kalibrovat a ověřovat plynoměry na vzduchoměrech s následným rozšířením získaných výsledků na případy měření zemních a jiných plynů, a to i při tlaku a teplotě, které se liší od podmínek kalibrace nebo ověřování.

2. Z nových metod měření průtoku, které se v posledních letech objevily pro komerční účtování plynů o nízkém a středním tlaku potenciálně použitelná pouze metoda ultrazvukového měření s vícecestnými průtokovými měniči.

3. Obchodní měření plynu v potrubí malých a středních průměrů(DN do 300 mm) při průtoku plynu do 6 000 m3/h, nejv. je vhodné vyrábět pomocí membránových (membránových), rotačních a turbínových měřičů podle zvětšení průměrů potrubí a průtoku plynu.

4. Pro komerční účtování plynu v plynovodech velkých průměrů (DN nad 400 mm) je nejúčelnější používat variabilní diferenční průtokoměry, které co nejvíce omezují rozsahy měření průtoku, např. vytvářením „hřebenů“ paralelně montovaných průtokoměry a připojení / odpojení odpovídajících měřicích kanálů při zvýšení nebo snížení průtoku plynu touto sestavou průtokoměru.

Měřicí přístroje pro měření a záznam proudění kapalin a plynů. Nejběžnějšími zařízeními, která berou v úvahu průtok kapaliny, jsou vlhkoměry a průtokoměry. Měření plynu se provádí pomocí analyzátorů plynu.

Průtokoměry a analyzátory plynů

Existují koncepty měření průtoku a měření množství a zařízení pro měření těchto parametrů se nazývají průtokoměry a počítadla.

Průtokoměry měří množství látky protékající potrubím za jednotku času. Podle způsobu měření jsou to:

Variabilní měřiče tlakové ztráty na zužovacím zařízení instalovaném v potrubí. Průtokoměry s proměnným diferenčním tlakem se skládají ze tří částí:

- 1.převodník průtoku, který vytváří pokles tlaku;

- 2. spojovací zařízení přenášející tento pokles měřící zařízení;

- 3. diferenční tlakoměr měřící tento tlakový rozdíl a kalibrovaný v jednotkách průtoku;

Průtokoměry

Průtokoměry neboli průtokoměry konstantního diferenčního tlaku, jejichž princip činnosti je založen na reakci citlivého prvku umístěného v proudu na dynamický tlak látky protékající potrubím.

Snímací prvek se pohybuje o hodnotu, která slouží jako míra průtoku. flow around zahrnuje komponenty ve formě proudnicových těles ve formě: pístu, plováku, koule, disku. Velikost posunutí nebo úhel natočení proudnicového tělesa je mírou průtoku. Nejběžnějšími průtokoměry jsou rotametry, u kterých se při pohybu kapaliny nebo plynu skleněnou kuželovou trubicí se stupnicí pohybuje plovák zdola nahoru, dokud není gravitace vyrovnána tlakovým rozdílem před a za plovákem.

Vysokorychlostní průtokoměry

Průtokoměry s nepřetržitým pohybem přijímacích zařízení – vysokorychlostní čítače. Snímací prvek vykonává rotační nebo oscilační pohyb a rychlost tohoto pohybu slouží jako měřítko průtoku. Součet počtu otáček rotačního zařízení udává spotřebu v čase. Rychlost otáčení je úměrná rychlosti proudící kapaliny, tzn. spotřeba. Všechny domácí vodoměry jsou rychloměry.

Elektrické průtokoměry

Princip jejich činnosti je založen na měření elektrických parametrů systému v závislosti na průtoku: měřená látka je citlivým prvkem zařízení. Při pohybu kapaliny mezi póly elektromagnetu vzniká podle zákona elektromagnetické indukce na koncích průměru trubky potenciálový rozdíl, jehož hodnota je úměrná průtoku.

Tepelné průtokoměry

Princip činnosti měřičů tepla pro tok látek je založen na měření množství tepla odevzdaného ohřívaným prvkem zařízení do toku hmoty. Podle charakteru tepelné interakce s prouděním se tepelné průtokoměry dělí na kalorimetrické, termokonvektivní, termo-anemometrické.

Anemometry s horkým drátem pro měření místních průtoků se objevily dříve než jiné. Kalorimetrické průtokoměry s vnitřním ohřevem, které se objevily později, nenašly znatelné využití. Později se začaly vyvíjet termokonvekční průtokoměry, které se vzhledem k vnějšímu umístění ohřívače stále více široké uplatnění v průmyslu.

Termokonvektivní průtokoměry se dělí na kvazikalorimetrické (měření teplotního rozdílu průtoku nebo topného výkonu) a tepelné mezní vrstvy (měření teplotního rozdílu mezní vrstvy nebo odpovídajícího topného výkonu). Používají se pro měření průtoku především v potrubí s malými průměry od 0,5-2,0 do 100 mm.

Výhodou kalorimetrických a termokonvekčních průtokoměrů je neměnnost tepelné kapacity měřené látky při měření hmotnostního průtoku. U termokonvekčních průtokoměrů navíc nedochází ke kontaktu s měřenou látkou, což je také jejich podstatná výhoda. Nevýhodou obou průtokoměrů je jejich velká setrvačnost. Pro zlepšení výkonu se používají korekční obvody a také pulzní ohřev. Horkovodičové anemometry mají na rozdíl od jiných tepelných průtokoměrů velmi malou setrvačnost, ale slouží především k měření lokálních rychlostí. Kalorimetrické průtokoměry jsou založeny na závislosti na topném výkonu hmotnostně průměrného teplotního rozdílu průtoku.

Ultrazvukové průtokoměry

Princip činnosti ultrazvukových průtokoměrů je založen na měření velikosti ultrazvukových vibrací, které se šíří v proudu měřené látky.

Zařízení pro měření množství látky se nazývají průtokoměry. Pokud se jedná o vodu - vlhkoměry, pokud se měří průtok plynu -. Měří hmotnost látky protékající potrubím. Podle způsobu měření se dělí na:

- 1. rychloměry, jejichž princip činnosti je založen na součtu počtu otáček rotačního prvku umístěného v proudu tekutiny.

- 2. počítadla objemů, jejichž princip činnosti je založen na sčítání objemů látky vytlačené z měřicí komory zařízení.

Nejrozšířenější jsou vysokorychlostní čítače.

Existují různé typy plynoměrů:

- 1. rotační čítače, jejichž princip je založen na měření počtu otáček lopatek uvnitř zařízení, který odpovídá naměřenému objemu plynu.

- 2.ventilová měřidla, jejichž princip činnosti je založen na pohybu pohyblivé přepážky vlivem rozdílu tlaku plynu před a za měřidlem a počítání počtu těchto pohybů, který odpovídá naměřenému objemu plynu. .

- 3. bubnová počitadla, jejichž princip činnosti je založen na měření počtu otáček bubnu otáčejícího se vlivem rozdílu tlaku plynu před a za počitadlem. Používají se pro přesné měření množství plynů.