రహదారిపై కారు యొక్క స్థిరత్వాన్ని నిర్ధారించే మరియు ట్రాఫిక్ భద్రతను ప్రభావితం చేసే కార్యకలాపాలలో వీల్ బ్యాలెన్సింగ్ ఒకటి. చాలా మంది కారు యజమానులు సర్వీస్ స్టేషన్లు మాత్రమే అధిక-నాణ్యత బ్యాలెన్సింగ్ చేయగలవని నమ్ముతారు. వారు పాక్షికంగా సరైనవారు, కానీ మాస్టర్స్ని సంప్రదించడం ఎల్లప్పుడూ సాధ్యం కాదు, మరియు ప్రక్రియను ఆలస్యం చేయడం అసాధ్యం. ఈ పరిస్థితిలో, మీరు గ్యారేజీలో మీ స్వంత చేతులతో చక్రాల బ్యాలెన్సింగ్ చేయవచ్చు. ప్రొఫెషనల్ పరికరాలు లేకుండా ఈ విధానాన్ని నిర్వహించడానికి మార్గాలు ఉన్నాయి.

బ్యాలెన్సింగ్ ఎందుకు అవసరం?

రబ్బరు లేదా డిస్క్ నష్టం యొక్క అసమాన దుస్తులు అసమతుల్యతకు దారితీస్తాయి, అనగా, క్షితిజ సమాంతర మరియు నిలువు విమానాలకు సంబంధించి చక్రాల ద్రవ్యరాశి పంపిణీ ఉల్లంఘన. అసమతుల్యతలో రెండు రకాలు ఉన్నాయి:

- స్థిరంగా, భ్రమణ అక్షం జడత్వం యొక్క అక్షానికి సంబంధించి మారినప్పుడు మరియు గురుత్వాకర్షణ కేంద్రాన్ని పైకి క్రిందికి తరలించడం ప్రారంభించినప్పుడు.

- డైనమిక్, భ్రమణం యొక్క అక్షం జడత్వం యొక్క అక్షంతో కలుస్తున్నప్పుడు, చక్రం యొక్క ద్రవ్యరాశి యొక్క క్షితిజ సమాంతర పంపిణీని ఉల్లంఘిస్తుంది. కారు కదులుతున్నప్పుడు డిస్క్ ఎనిమిది ఫిగర్ రాస్తుంది.

అసమతుల్యత రెండు రకాలు: స్టాటిక్ మరియు డైనమిక్.

అసమతుల్యత డ్రైవింగ్ చేసేటప్పుడు చక్రాలు కంపించేలా చేస్తుంది. చక్రాల అసమతుల్యత, ముఖ్యంగా అధిక వేగంతో డ్రైవింగ్ చేస్తున్నప్పుడు, నిర్వహణను బలహీనపరుస్తుంది, బ్రేకింగ్ దూరం యొక్క పొడవును పెంచుతుంది మరియు రన్నింగ్ గేర్ యొక్క అకాల దుస్తులకు దారితీస్తుంది.

అధిక వేగంతో డ్రైవింగ్ చేస్తున్నప్పుడు అసమతుల్య చక్రాలు నియంత్రణ కోల్పోతాయి. కానీ ప్రమాదం జరగకపోయినా, స్థిరమైన వైబ్రేషన్ హబ్ బేరింగ్ను ఉపయోగించలేనిదిగా చేస్తుంది మరియు కాలక్రమేణా, వాహనం యొక్క మొత్తం సస్పెన్షన్ వ్యవస్థ విచ్ఛిన్నమవుతుంది.

భ్రమణ సమయంలో చక్రాలకు సమతుల్యతను పునరుద్ధరించడం ప్రక్రియ యొక్క పని. సంతులనం యొక్క ఫలితం భ్రమణ అక్షాలకు సంబంధించి చక్రం యొక్క ద్రవ్యరాశి యొక్క ఏకరీతి పంపిణీ.

ఎంత తరచుగా

- టైర్ మార్పు సమయంలో. ప్రసిద్ధ సేవా స్టేషన్లలో, కారు కోసం "బూట్లను మార్చడం" కోసం సేవ యొక్క ధరలో ఈ విధానం చేర్చబడుతుంది.

- చక్రం ఒక వస్తువును తాకినట్లయితే లేదా రంధ్రంలో పడితే. ఇటువంటి పరిస్థితులు చక్రం యొక్క డిస్క్ మరియు అసమతుల్యతకు నష్టం కలిగిస్తాయి.

- 15000 కి.మీ పరుగు తర్వాత. సీజన్లో, కొంతమంది వాహనదారులు చాలా కిలోమీటర్ల దూరం తిరుగుతారు, కాబట్టి టైర్లను మార్చేటప్పుడు బ్యాలెన్స్ చేయడం ప్రామాణిక కారుకు సరిపోతుంది.

- దూకుడు డ్రైవింగ్ శైలిని ఇష్టపడేవారికి ప్రతి 8000 కి.మీ.

- 1500 కి.మీ పైగా ప్రయాణించే ముందు.

అసమతుల్యత సంకేతాలు

అసమతుల్యత యొక్క ప్రధాన సంకేతం కంపనం యొక్క రూపాన్ని కలిగి ఉంటుంది. ప్రయాణీకుల కంపార్ట్మెంట్కు ప్రసారం చేయబడిన కంపనం యొక్క తీవ్రత అసమతుల్యత స్థాయిపై ఆధారపడి ఉంటుంది. కొన్నిసార్లు వేగంతో కారు మొత్తం శరీరంతో అక్షరాలా వణుకుతుంది.

కంపనం యొక్క స్వభావం ఏ చక్రాలు అసమతుల్యతతో ఉన్నాయో సూచిస్తుంది:

- ముందు భాగం స్టీరింగ్ వీల్కు నెట్టివేస్తుంది;

- వెనుక ఉన్నవి వెనుక సీట్లను కంపించేలా చేస్తాయి.

అసమతుల్యత యొక్క ఇతర సంకేతాలు ఇంధన వినియోగం పెరగడం, డ్రైవింగ్ చేస్తున్నప్పుడు టైర్లు రస్టలింగ్, అసమాన దుస్తులు మరియు సాధారణ ఫ్లాట్ టైర్లు.

బ్యాలెన్సింగ్ పద్ధతులు

అనుభవజ్ఞులైన డ్రైవర్ల సలహాను ఉపయోగించి, మీరు ఒక ప్రత్యేక యంత్రాన్ని ఉపయోగించకుండా స్వతంత్రంగా పాత పద్ధతిలో సమతుల్యం చేయవచ్చు. ఇది మాస్టర్ సేవలో గడిపే దానికంటే ఎక్కువ సమయం పడుతుంది, కానీ డబ్బు ఆదా అవుతుంది.

కావాలనుకుంటే, గ్యారేజ్ పరిస్థితుల్లో వీల్ బ్యాలెన్సింగ్ స్వతంత్రంగా నిర్వహించబడుతుంది.

విధానాన్ని మీరే నిర్వహించడానికి, మీకు ఈ క్రింది పరికరాలు మరియు పదార్థాలు అవసరం:

- జాక్;

- బ్యాలెన్సింగ్ బరువులు;

- సుద్ద లేదా మార్కర్;

- కీల సమితి.

ఆసక్తికరమైన! తారాగణం లేదా నకిలీ రిమ్లపై చక్రాలను సమతుల్యం చేయడానికి, స్వీయ-అంటుకునే బరువులను కొనుగోలు చేయడం మంచిది. కానీ శీతాకాలంలో, అటువంటి బరువులు ఉష్ణోగ్రత మార్పుల నుండి అస్పష్టంగా ఉంటాయి.

బ్యాలెన్సింగ్ కోసం బ్యాలెన్సింగ్ బరువులు అవసరం.

చక్రం తొలగింపు లేకుండా

స్వీయ-సమతుల్యత ప్రక్రియ క్రింది దశలను కలిగి ఉంటుంది:

- ప్రిపరేటరీ. చక్రాలు దుమ్ముతో శుభ్రం చేయబడతాయి, టైర్లలో రాళ్లను అంటుకొని ఉంటాయి, క్యాప్స్ తొలగించబడతాయి, టైర్లో ఒత్తిడి తగ్గించబడుతుంది మరియు పాత బరువులు తొలగించబడతాయి. జాక్ వాహనం యొక్క ఒక వైపున ఇన్స్టాల్ చేయబడింది, 2 చక్రాలను విముక్తి చేస్తుంది. చక్రాల ఉచిత భ్రమణాన్ని తనిఖీ చేయండి. చక్రం గట్టిగా మారినట్లయితే, మీరు దానిని అన్పిన్ చేసి, హబ్ నట్ను విప్పాలి.

- లైట్ పాయింట్ యొక్క నిర్వచనం. చక్రం అపసవ్య దిశలో తిప్పబడుతుంది మరియు అది ఆగిపోయే వరకు వేచి ఉంది. టాప్ పాయింట్ను గుర్తించండి. అప్పుడు చక్రాలను సవ్యదిశలో తిప్పండి మరియు మళ్లీ టాప్ పాయింట్ను గుర్తించండి. రెండు మార్కుల మధ్య ఒక కాంతి బిందువు.

- బరువులు యొక్క సంస్థాపన. ఒక సుత్తితో, 10 నుండి 45 గ్రాముల బరువున్న బరువులు ఊపిరితిత్తులతో ప్రారంభించి దొరికిన బిందువుపైకి నింపబడతాయి. ఆ తరువాత, చక్రం తిప్పండి మరియు అది ఆగిపోయే వరకు వేచి ఉండండి. బరువులు దిగువన ఉండాలి. అది పని చేయకపోతే, తక్కువ బరువులు తీసివేయబడతాయి మరియు భారీ వాటిని నింపబడతాయి. ప్రతి చక్రానికి 60 గ్రాముల కంటే ఎక్కువ కార్గోను ఉపయోగించడం మంచిది కాదు.

- స్టాటిక్ బ్యాలెన్సింగ్. బరువులు ఆగిపోయిన వెంటనే దిగువన ఉన్నాయి, అవి వేర్వేరు దిశల్లో వేరుగా కదలడం ప్రారంభిస్తాయి. చక్రం తిప్పడం మరియు బరువులు వ్యాప్తి చేయడం ప్రారంభిస్తుంది. ప్రక్రియ యొక్క ఉద్దేశ్యం ఏమిటంటే చక్రం ప్రతిసారీ వేరే స్థితిలో ఆగిపోయేలా చేయడం. ఇది పని చేయడం ప్రారంభించిన తర్వాత, బరువు సమానంగా పంపిణీ చేయబడుతుంది, అనగా, స్థిరమైన సంతులనం సాధించబడుతుంది.

ఈ క్రమంలో, ప్రతి చక్రంతో ప్రక్రియ నిర్వహిస్తారు. ప్రదర్శించిన బ్యాలెన్సింగ్ యొక్క ఖచ్చితత్వాన్ని తనిఖీ చేయడానికి, మీరు గంటకు 90 కిమీ కంటే ఎక్కువ వేగంతో కనీసం పది కిలోమీటర్ల వరకు కారును నడపాలి. కదలిక సమయంలో షాక్లు మరియు కుళాయిలు లేకపోతే, ప్రతిదీ సరిగ్గా జరుగుతుంది. ప్రక్రియ తప్పుగా నిర్వహించబడితే, స్టీరింగ్ వీల్కు నిర్దిష్ట షాక్లు కనిపిస్తాయి.

మీ స్వంత విశ్వాసం కోసం, మొదటి స్వతంత్రంగా ప్రదర్శించిన బ్యాలెన్సింగ్ వద్ద, మీరు సర్వీస్ స్టేషన్లో డయాగ్నస్టిక్స్ చేయించుకోవచ్చు. ప్రతిదీ సరిగ్గా జరిగిందని మాస్టర్స్ ధృవీకరిస్తే, భవిష్యత్తులో మీరు మీరే విధానాన్ని చేయవచ్చు.

ముఖ్యమైనది! స్టాటిక్ అసమతుల్యత విషయంలో గ్యారేజీలో స్వీయ-సమతుల్యత మాత్రమే అనుమతించబడుతుంది. డైనమిక్ అసమతుల్యత తొలగింపుకు పరికరాలను ఉపయోగించడం అవసరం. కారు టైర్లు మరియు పాత బెంట్ వీల్స్ ధరించినట్లయితే, సేవను సంప్రదించమని నిపుణులు సిఫార్సు చేస్తున్నారు. ప్రత్యేక పరికరాలు లేకుండా అటువంటి చక్రాలను సమతుల్యం చేయడం అసాధ్యం.

తాత్కాలిక స్టాండ్లో

మీరు గ్యారేజీలో ఇంటిని తయారు చేయడం ద్వారా బ్యాలెన్సింగ్ ప్రక్రియను సులభతరం చేయవచ్చు. ఈ సందర్భంలో, మీరు చక్రం నుండి బ్రేక్ ప్యాడ్లను తీసివేయవలసిన అవసరం లేదు మరియు స్టెప్డ్ గింజను విప్పు.

ఇంట్లో తయారు చేసిన స్టాండ్ వీల్ బ్యాలెన్సింగ్ ప్రక్రియను సులభతరం చేస్తుంది

స్టాండ్ వర్కింగ్ బేరింగ్తో పాత హబ్ నుండి సమావేశమై ఉంది. చక్రం స్వేచ్ఛగా తిరిగే విధంగా హబ్ ఫ్రేమ్పై అమర్చబడి ఉంటుంది మరియు మొత్తం నిర్మాణం ఉపరితలంపై గట్టిగా ఉంటుంది. నిలువు మెటల్ రాక్లను ఫ్రేమ్గా ఉపయోగించడం సౌకర్యంగా ఉంటుంది, దీని మధ్య చక్రం జతచేయబడుతుంది. తదుపరి బ్యాలెన్సింగ్ దశలు ప్రక్రియ యొక్క మునుపటి పద్ధతి వలె ఉంటాయి.

యంత్రం మీద

గ్యారేజ్ పరిస్థితులలో అనుభవజ్ఞుడైన వాహనదారుడు కూడా "కంటి ద్వారా" బ్యాలెన్సింగ్ నిర్వహిస్తాడు. అందువల్ల, ప్రక్రియ యొక్క ఖచ్చితత్వంపై పూర్తి విశ్వాసం ఉండదు. ప్రత్యేక వర్క్షాప్లలో, బ్యాలెన్సింగ్ కంప్యూటర్-నియంత్రిత యంత్రాలపై నిర్వహించబడుతుంది.

ఆధునిక సర్వీస్ స్టేషన్లు CNC బ్యాలెన్సింగ్ మెషీన్లతో అమర్చబడి ఉంటాయి

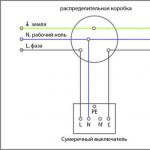

యంత్రం చక్రం మౌంటు కోసం ఒక శంఖమును పోలిన మద్దతు కలిగి, ఒక తిరిగే ఎలక్ట్రిక్ మోటార్ మరియు సెన్సార్లు. టైర్ ఫిట్టింగ్ సమయంలో చక్రం తిరుగుతుంది మరియు అదే సమయంలో కంప్యూటర్ కంపనం మరియు ఒత్తిడిని నిర్ణయిస్తుంది. సెన్సార్ల రీడింగులు బరువుల యొక్క బరువు మరియు సంస్థాపన స్థానాన్ని ఖచ్చితంగా లెక్కించడానికి సహాయపడతాయి.

వర్క్షాప్లు రెండు రకాల యంత్రాలతో అమర్చబడి ఉంటాయి:

- మాన్యువల్ - దానిపై మాస్టర్ పాలకుడితో చక్రాన్ని కొలుస్తారు మరియు డేటాను మాన్యువల్గా నమోదు చేస్తారు.

- ఆటోమేటిక్ - సమాచారం సెన్సార్ల ద్వారా చదవబడుతుంది మరియు డిజిటల్ లేదా గ్రాఫికల్ రూపంలో మానిటర్లో ప్రదర్శించబడుతుంది.

ఉపయోగించిన మద్దతు రకం ప్రకారం, యంత్రాలు విభజించబడ్డాయి:

- మృదువైన, చక్రం యొక్క పారామితులను కొలవడం, మద్దతుల యొక్క కంపనాలను పరిగణనలోకి తీసుకోవడం.

- రోటర్ యొక్క దృఢమైన, కొలిచే ఒత్తిడి మరియు దశ.

ఆసక్తికరమైన! దృఢమైన యంత్రాలపై, వివిధ భాగాలను పరీక్షించవచ్చు, అయితే ఈ కారణంగా కొలతల నాణ్యత మరియు ఖచ్చితత్వం తగ్గుతుంది.

చాలా ఆధునిక సేవలు ఆటోమేటిక్ బ్యాలెన్సింగ్ మెషీన్లతో అమర్చబడి ఉంటాయి. మాస్టర్ షాఫ్ట్ మీద చక్రం ఉంచుతుంది, దానిని బోల్ట్లతో బిగించి, స్పిన్ చేస్తాడు. సెన్సార్లు ముగింపు రనౌట్ యొక్క పాయింట్లను నిర్ణయిస్తాయి. కంప్యూటర్ పుష్ యొక్క తీవ్రతను నిర్ణయిస్తుంది మరియు లెక్కించిన బిందువుకు జోడించాల్సిన లోడ్ యొక్క ద్రవ్యరాశిని లెక్కిస్తుంది. చక్రం బ్యాలెన్స్ చేయలేకపోతే కంప్యూటర్ కూడా మీకు తెలియజేస్తుంది.

కణికలతో బ్యాలెన్సింగ్

వీల్ బ్యాలెన్సింగ్ యొక్క సరికొత్త పద్ధతుల్లో ఒకటి బరువులకు బదులుగా ప్రత్యేక కణికలను ఉపయోగించడం. సాంకేతికత యొక్క సారాంశం టైర్లోకి ప్రత్యేక కణికలను నింపడం, అంతర్గత ప్రదేశంలో కదలిక సమయంలో స్లైడింగ్ చేయడం. ఈ స్వేచ్ఛా కదలిక వేగంతో కదులుతున్నప్పుడు అసమతుల్యతను తొలగిస్తుంది.

వీల్ బ్యాలెన్సింగ్ యొక్క ఆధునిక పద్ధతులు మైక్రోబీడ్ల వినియోగాన్ని కలిగి ఉంటాయి

ఈ పద్ధతి యొక్క ప్రయోజనం ఏమిటంటే, కణికలు ఒకసారి లోడ్ చేయబడతాయి మరియు అవి టైర్ యొక్క మొత్తం జీవితానికి వారి ఉద్దేశించిన పనితీరును నిర్వహిస్తాయి. ఈ బ్యాలెన్సింగ్ పద్ధతి యొక్క ప్రతికూలత రేణువుల అధిక ధర. అందువల్ల, ఈ విధంగా బ్యాలెన్సింగ్ ప్రస్తుత సమయంలో ప్రజాదరణ పొందలేదు.

వీడియో: డూ-ఇట్-మీరే వీల్ బ్యాలెన్సింగ్

ప్రక్రియ సమయంలో లోపాలు

బ్యాలెన్సింగ్ ప్రక్రియ సాంకేతికతను ఉల్లంఘించి నిర్వహించినట్లయితే, అప్పుడు కంపన సమస్య ఉత్తమంగా పరిష్కరించబడదు మరియు చెత్తగా అది మరింత తీవ్రమవుతుంది. అత్యంత సాధారణ తప్పులు:

- చక్రం మీద ధూళి సమక్షంలో సంతులనం. అదనపు అసమతుల్యత ట్రెడ్లో చిక్కుకున్న గులకరాళ్ళను కూడా విచ్ఛిన్నం చేస్తుంది. మొత్తం చిత్రం, ఖచ్చితమైన పరికరాలపై కూడా ఉల్లంఘించబడుతుంది మరియు చక్రం సున్నాకి తీసుకురావడానికి ఇది పని చేయదు.

- విరిగిన టైర్ లేదా రిమ్ జ్యామితిని కలిగి ఉన్న చక్రాన్ని బ్యాలెన్స్ చేయడం. డిస్క్లో కొంచెం డెంట్లు లేదా వక్రీకరణలు కూడా ఉంటే, అది ముందుగా ప్రత్యేక మెషీన్లో రోల్ చేయబడాలి. సుత్తి లేదా ఇతర పెర్కషన్ వాయిద్యాలతో డిస్క్ను నిఠారుగా చేయడం ఆమోదయోగ్యం కాదు.

- బ్యాలెన్సింగ్ మెషీన్లో హబ్ బోల్ట్ను తప్పుగా బిగించడం. అధిక శక్తి చక్రం యొక్క తప్పుగా అమర్చడానికి దారి తీస్తుంది మరియు బ్యాలెన్స్ తప్పుగా ఉంటుంది.

- డిస్క్లో టైర్ను ఇన్స్టాల్ చేసే సాంకేతికత ఉల్లంఘన. తరచుగా అనుభవజ్ఞులైన ఇన్స్టాలర్లు కూడా సాంకేతికతను ఉల్లంఘించే పనిని నిర్వహిస్తారు. ఫలితంగా, చక్రం అదనపు జడత్వం ఇవ్వబడుతుంది.

- వాహనం యొక్క ఇరుసుపై చక్రం యొక్క సంస్థాపన సమయంలో అమరిక యొక్క ఉల్లంఘన. బోల్ట్లను బిగించే క్రమంలో ఉల్లంఘన కారణంగా ఈ సమస్య ఏర్పడుతుంది. సరిగ్గా బ్యాలెన్స్డ్ వీల్ను అమరిక లేకుండా ఇన్స్టాల్ చేసినప్పటికీ, అది వైబ్రేట్ అవుతుంది.

అటువంటి ఇబ్బందులను ఎదుర్కోకుండా ఉండటానికి, కారు సేవను జాగ్రత్తగా ఎంచుకోవడం మరియు మాస్టర్స్ పనిని నియంత్రించడం అవసరం. అర్హత కలిగిన నిపుణులు వారి స్వంత పనికి హామీ ఇస్తారు మరియు మెషిన్ డిస్ప్లేలో బ్యాలెన్సింగ్ ఫలితాలను చూపుతారు. మాస్టర్ పని సమయంలో కారు యజమాని ఉనికిని నిషేధిస్తే లేదా హామీ ఇవ్వకపోతే, అతని సేవలను తిరస్కరించడం మంచిది.

వాహనం యొక్క సాంకేతిక స్థితిని పర్యవేక్షించడంలో వీల్ బ్యాలెన్సింగ్ ఒక ముఖ్యమైన అంశం. సకాలంలో విధానం డ్రైవింగ్ యొక్క భద్రత మరియు సౌకర్యాన్ని పెంచడానికి మాత్రమే కాకుండా, కారు యొక్క జీవితాన్ని పొడిగించడానికి, రన్నింగ్ సిస్టమ్ యొక్క భాగాల అకాల దుస్తులను నిరోధిస్తుంది.

కారు సేవ కోసం పరికరాల ఉత్పత్తి రంగంలో ఆధునిక హైటెక్ విజయాలు సంక్లిష్టత యొక్క ఏ స్థాయి నష్టాన్ని సరిచేయడానికి తగినంత అవకాశాలను అందిస్తాయి. అందించిన సేవల స్వభావాన్ని బట్టి, అనేక రకాల కార్ వర్క్షాప్లు ఉన్నాయి. గత దశాబ్దంలో, చాలా డిమాండ్ ఉందిచాలా చక్రాల మరమ్మతు కేంద్రాలు తమ ఆర్సెనల్లో హైటెక్ టైర్ ఫిట్టింగ్ మరియు బ్యాలెన్సింగ్ పరికరాలను కలిగి ఉంటాయి. కానీ, ఈ దిగ్గజం పరికరాలు వాటి కోసం ఉద్దేశించిన అన్ని విధులను నిర్వహించడానికి, వాటిని సకాలంలో మరియు సమర్ధవంతంగా కాన్ఫిగర్ చేయడం మరియు మరమ్మత్తు చేయడం అవసరం. ఈ పదార్థం బ్యాలెన్సింగ్ యంత్రాల మరమ్మత్తు, ఈ పని యొక్క లక్షణాలు మరియు రకాలుగా వ్యవహరిస్తుంది.

టైర్ బ్యాలెన్సింగ్ యంత్రాల విధులు

బ్యాలెన్సింగ్ మెషిన్ అనేది కార్లు మరియు ట్రక్కులు, ప్రత్యేక పరికరాలు, మోటార్ సైకిళ్ళు మరియు ఇతర వాహనాల చక్రాలను సమతుల్యం చేయడానికి ఉపయోగించే ఒక ప్రత్యేకమైన సేవా సామగ్రి. ప్రతి కారుకు సాధారణ వీల్ బ్యాలెన్సింగ్ అవసరం. కారు లోపల వైబ్రేషన్ అనిపించినప్పుడు, చట్రం లేదా సస్పెన్షన్ వైఫల్యాలు సంభవిస్తాయి - ఇవి మీరు అత్యవసరంగా చక్రాలను సమతుల్యం చేయవలసిన సంకేతాలు.ఆధునిక బ్యాలెన్సింగ్ యంత్రాలు విస్తృత కార్యాచరణతో వర్గీకరించబడతాయి, అవి వేర్వేరు రీతుల్లో పనిచేస్తాయి, కాబట్టి అవి ఏ ఆకారం మరియు ఏదైనా డిజైన్ యొక్క డిస్కులను రిపేరు చేయగలవు.

చాలా పెద్ద టైర్ దుకాణాలు ఆటోమేటిక్ బ్యాలెన్సింగ్ మెషీన్లను ఉపయోగిస్తాయి, ఇవి ఇంటిగ్రేటెడ్ కంప్యూటర్ సిస్టమ్ ద్వారా నియంత్రించబడతాయి మరియు నియంత్రించబడతాయి. ఇటువంటి పరికరాలు, మాన్యువల్ పరికరాల వలె కాకుండా, చాలా వేగంగా, మరింత సమర్థవంతంగా మరియు మెరుగ్గా పని చేస్తాయి. ఆటోమేటిక్ మెషీన్లు, బ్యాలెన్సింగ్, కొలతలలో ఎలాంటి లోపాలను అనుమతించవు.

కానీ, శ్రద్ధగల ఆపరేషన్ ప్రక్రియలో, మాన్యువల్ మరియు ఆటోమేటెడ్ బ్యాలెన్సింగ్ పరికరాలు రెండూ నిరుపయోగంగా మారవచ్చు. విచ్ఛిన్నాల స్వభావం ఎలక్ట్రానిక్ లేదా మెకానికల్ కావచ్చు.

బ్యాలెన్సింగ్ యంత్రానికి నష్టం సంకేతాలు

బ్యాలెన్సింగ్ పరికరాలు తప్పుగా ఉన్నాయని సూచించే ప్రధాన సంకేతాలు:- యంత్రం దాని ఉద్దేశించిన విధులను సరిగ్గా నిర్వహించదు (మొదటి ప్రయత్నంలో చక్రాలను సమతుల్యం చేయదు);

- చక్రం యొక్క ద్రవ్యరాశి మరియు జ్యామితిని తప్పుగా నిర్ణయిస్తుంది (సెన్సార్ లోపాలు);

- ఆపరేషన్ సమయంలో సూచికలను రీసెట్ చేయండి;

- బేరింగ్లు లేదా ఇతర భాగాల వైఫల్యం;

- యంత్రం యొక్క బలమైన ప్రభావం లేదా పతనం;

- ప్రోగ్రామ్ సెట్టింగుల వైఫల్యం.

పరికరాన్ని సర్దుబాటు చేయడం లేదా మరమ్మత్తు చేయడం అవసరమని సూచించే అన్ని లక్షణాలను ఈ జాబితా ఎగ్జాస్ట్ చేయదు. ఈ శక్తివంతమైన యూనిట్ యొక్క ఏదైనా విచ్ఛిన్నం విషయంలో, సహాయం కోసం అనుభవజ్ఞులైన నిపుణులను సంప్రదించడం చాలా సహేతుకమైనది. వృత్తిపరమైన ఇంజనీర్లు వ్యవస్థను నిర్ధారిస్తారు మరియు విచ్ఛిన్నం యొక్క స్వభావం మరియు సంక్లిష్టత స్థాయిని ఖచ్చితంగా నిర్ణయిస్తారు.

బ్యాలెన్సింగ్ మెషిన్ ఎలా రిపేర్ చేయబడింది?

టైర్ సర్వీస్ ఉద్యోగులు బ్యాలెన్సింగ్ మెషీన్లో పనిచేయకపోవడాన్ని గమనించినప్పుడు, వారు వెంటనే దీనిని మేనేజ్మెంట్కు నివేదిస్తారు, ఇది చాలా తరచుగా ప్రత్యేక సంస్థల నుండి సహాయం కోరాలని నిర్ణయించుకుంటుంది. ప్రారంభంలో, నిపుణులు విచ్ఛిన్నం యొక్క స్వభావాన్ని గుర్తించడానికి పరికరాన్ని విడదీయడం, శుభ్రపరచడం మరియు లోపాన్ని గుర్తించడం.ఈ పని ఆధారంగా, విరిగిన పరికరాలను పునరుద్ధరించడానికి ఏ పద్ధతులు మరియు వివరాలు అవసరమవుతాయి అనే దాని గురించి ఒక తీర్మానం చేయబడుతుంది. అప్పుడు నిపుణులు క్లయింట్కు అత్యంత ప్రభావవంతమైన మరియు తక్కువ ఖర్చుతో కూడిన మరమ్మత్తు పద్ధతులను అందిస్తారు. చివరి పదం, వాస్తవానికి, కస్టమర్కు చెందినది. అన్ని సూక్ష్మ నైపుణ్యాలను అంగీకరించిన తరువాత, సేవ ఉద్యోగులు పని యొక్క అంచనాను రూపొందించారు మరియు పరికరాల మరమ్మత్తుకు వెళ్లండి.

బ్యాలెన్సింగ్ యంత్రం యొక్క మరమ్మత్తుపై పని రకాలు

టైర్ బ్యాలెన్సింగ్ మెషీన్ల యొక్క అధిక-నాణ్యత మరమ్మత్తులను నిర్వహించడం అనుభవజ్ఞులైన ఇంజనీర్లకు పని. బ్యాలెన్సింగ్ మెషీన్లతో సహా ప్రత్యేక పరికరాల మరమ్మత్తు కోసం సేవా కేంద్రాలు అందించే సేవల జాబితాలో ఇవి ఉన్నాయి:- పరికరాల సంస్థాపన మరియు ఆకృతీకరణ;

- కొలిచే సాధనాల క్రమాంకనం;

- విరిగిన భాగాలు మరియు సమావేశాల భర్తీ;

- సమస్య పరిష్కరించు;

- యూనిట్ యొక్క సాంకేతిక ద్రవాల భర్తీ;

- ఎలక్ట్రిక్ డ్రైవ్ మరమ్మత్తు;

- సేవ నిర్వహణ;

- సహాయక వ్యవస్థల ఏర్పాటుపై నిపుణుల సంప్రదింపులు;

- మెకానిజం సర్దుబాటు;

- పనులు ప్రారంభించడం;

- ఎలక్ట్రానిక్ బ్రేక్డౌన్లకు సంబంధించిన ఇతర రకాల పని.

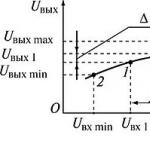

7.3 సాధారణ ట్రబుల్షూటింగ్ మరియు పరిష్కారాలు

| పనిచేయకపోవడం | కారణం | ఎలిమినేషన్ పద్ధతి |

| యంత్రం ప్రారంభమవుతుంది కానీ డిస్ప్లేలలో ఏమీ చూపబడదు | 1. 220 వోల్ట్ సర్క్యూట్లో వోల్టేజ్ కోసం తనిఖీ చేయండి 3. ఎలక్ట్రికల్ ప్యానెల్ మరియు కంప్యూటర్ మధ్య వదులుగా ఉండే కేబుల్ కనెక్షన్లు 4. కంప్యూటర్ ప్యానెల్ యొక్క పనిచేయకపోవడం | 1. విద్యుత్ సరఫరాను తనిఖీ చేయండి మరియు కనెక్ట్ చేయండి 3. ప్లగ్తో కేబుల్ను తనిఖీ చేయండి 4. కంప్యూటర్ ప్యానెల్ను భర్తీ చేయండి |

| ప్రదర్శన బాగా పని చేస్తుంది, కానీ ప్రారంభం మరియు డేటా ఎంట్రీ బటన్లు పని చేయవు | 1. తప్పుగా మారిన పరిచయాలు 2. యంత్రం విరిగిపోయింది | 1. మెషిన్ బాడీని తెరిచి, ప్లగ్ని చొప్పించండి మరియు స్విచ్ ప్లగ్ పిన్లను బిగించండి 2. యంత్రాన్ని మళ్లీ ప్రారంభించండి |

| ప్రదర్శన బాగా పనిచేస్తుంది, కానీ చక్రం ప్రారంభించిన తర్వాత బ్రేక్ లేదు | 1. ఎలక్ట్రికల్ ప్యానెల్ మరియు కంప్యూటర్ మధ్య వదులుగా ఉండే కేబుల్ కనెక్షన్లు 2. ఎలక్ట్రికల్ పరికరాలతో ప్యానెల్ యొక్క పనిచేయకపోవడం 3. కంప్యూటర్ బోర్డు యొక్క పనిచేయకపోవడం | 1. కంప్యూటర్ బోర్డ్ మరియు ఎలక్ట్రికల్ ప్యానెల్ మధ్య కేబుల్ను చొప్పించండి మరియు బిగించండి 2. విద్యుత్ ప్యానెల్ స్థానంలో 3. కంప్యూటర్ బోర్డుని భర్తీ చేయండి |

| బ్యాలెన్సింగ్ ఖచ్చితమైనది కాదు మరియు "00" పొందడం కష్టం | 1. పేలవమైన సెన్సార్ కనెక్షన్ లేదా పేలవమైన పరిచయం 2. మెమరీ నుండి విలువ కోల్పోయింది | 1. మళ్లీ కనెక్ట్ చేయండి 2. మాన్యువల్ ప్రకారం మెమరీలో విలువను సరిచేయండి. |

| ప్రతి భ్రమణంతో, ముసుగు పరిమాణంలో మార్పు 5 గ్రా మించదు | 1. అంచు మధ్యలో ఉన్న థ్రస్ట్ ఉపరితలం యొక్క అంచు లేదా వైకల్యంలో ఒక విదేశీ వస్తువు ఉంది 2. సెన్సార్ డంపర్ లేదా శీఘ్ర-సెట్టింగ్ గింజ వదులుగా ఉంటుంది 3. విద్యుత్ సరఫరా వోల్టేజ్ లేదా వాయు పీడనం సరిగ్గా లేదు, ఫ్లాంజ్ డిస్క్ వదులుగా ఉంది | 1. చక్రం మార్చండి 2. కవర్ను తెరిచి, సెన్సార్ను మళ్లీ క్రమాంకనం చేయండి |

| ప్రతి భ్రమణంతో nii పరిధి నుండి- పరిమాణంలో మార్పు 20 - 90 గ్రా ఉంటుంది | 1. చక్రంలో విదేశీ వస్తువులు ఉన్నాయి లేదా చక్రాల అసమతుల్యత మొత్తం చాలా ఎక్కువగా ఉంటుంది 2. దెబ్బతిన్న సెన్సార్ | 1. చక్రం మార్చండి 2. సెన్సార్ మరియు వైర్లను తనిఖీ చేయండి 3. మెయిన్స్ శక్తిని తనిఖీ చేయండి మరియు స్టెబిలైజర్ను ఇన్స్టాల్ చేయండి |

| బ్యాలెన్సింగ్ అనేది ఖచ్చితమైనది కాదు మరియు "00"కి చేరుకోవడం కష్టం | 1. సెన్సార్ తడిగా లేదా దెబ్బతిన్నది 2. ప్రోగ్రామ్ క్రాష్ | 1. సెన్సార్ను మళ్లీ క్రమాంకనం చేయండి, పొడిగా చేసి, ఆపై స్వీయ క్రమాంకనం చేయండి లేదా భర్తీ చేయండి 2. స్వీయ క్రమాంకనం మళ్లీ నిర్వహించండి |

| మళ్లీ ఇన్స్టాల్ చేయడం మరియు తీసివేసినప్పుడు, అసమతుల్యత విలువ 10 గ్రా మించిపోయింది | 1. చక్రం లోపలి రంధ్రం ఒక విచలనం కలిగి ఉంది 2. ఫ్లాంజ్ డిస్క్ అసెంబ్లీ తప్పుగా ఇన్స్టాల్ చేయబడింది | 1. చక్రం మార్చండి 2. థ్రస్ట్ ఉపరితలాన్ని తనిఖీ చేసి, మళ్లీ ప్రయత్నించండి |

7.4 ప్రామాణిక ఉపకరణాలు

ఐచ్ఛిక ఉపకరణాలు

ప్రామాణిక ఉపకరణాల జాబితా

పిన్సర్స్ (సుత్తి) ……………………………………………………. 1 PC.

అంచు యొక్క వెడల్పును కొలిచే బిగింపు …………………………………………… 1 pc.

శంకువులు ……………………………………………………………………… 1 సెట్

త్వరిత సర్దుబాటు గింజ ……………………………………………… 1 pc.

థ్రెడ్ షాఫ్ట్ ఎండ్ ………………………………………………………… 1 pc.

బోల్ట్ M10x160 ……………………………………………………… .. 1 pc.

ప్రామాణిక బరువు …………………………………………………… 1 pc.

కప్ ………………………………………………………………… 1 pc.

కప్ రక్షణ ……………………………………………………… 1 pc.

వసంత ………………………………………………………………… 1 pc.

8. నిర్వహణ

ఏదైనా సర్దుబాట్లు లేదా నిర్వహణ కార్యకలాపాలు చేసే ముందు, యంత్రాన్ని సాకెట్ నుండి అన్ప్లగ్ చేయండి మరియు అన్ని కదిలే భాగాలు స్థిరంగా ఉన్నాయని నిర్ధారించుకోండి.

పని ప్రదేశం శుభ్రంగా ఉంచండి.

మెషిన్ నుండి డిపాజిట్లను తీసివేయడానికి కంప్రెస్డ్ ఎయిర్ మరియు/లేదా వాటర్ జెట్లను ఎప్పుడూ ఉపయోగించవద్దు. మెషిన్ క్లీనింగ్ ఆపరేషన్ల సమయంలో దుమ్ము నిల్వలు లేదా అసంపూర్ణ తొలగింపును నివారించడానికి సాధ్యమైన అన్ని చర్యలను తీసుకోండి. బ్యాలెన్స్ షాఫ్ట్, రింగ్ నట్ ఫిక్సింగ్, కోన్స్ మరియు ఫ్లేంజ్ని క్లీన్గా ఉంచండి. ఈ భాగాలను కాలుష్యం లేని క్లీనర్లతో ముందుగా తేమగా ఉండే బ్రష్తో శుభ్రం చేయవచ్చు. కేంద్రీకృత ఖచ్చితత్వాన్ని ప్రభావితం చేసే పడిపోవడం మరియు తదుపరి నష్టాన్ని నివారించడానికి శంకువులు మరియు అంచులను జాగ్రత్తగా నిర్వహించండి. ఉపయోగం తర్వాత, దుమ్ము మరియు ధూళి నుండి తగినంతగా రక్షించబడిన ప్రదేశంలో శంకువులు మరియు అంచులను నిల్వ చేయండి. అవసరమైతే, డిస్ప్లే ప్యానెల్ను శుభ్రం చేయడానికి ఇథైల్ ఆల్కహాల్ ఉపయోగించండి. కనీసం ఆరు నెలలకు ఒకసారి అమరిక విధానాన్ని నిర్వహించండి.

లూబ్రికేషన్

బ్యాలెన్సింగ్ మెషిన్ యొక్క తిరిగే భాగాలు మోటారు మరియు బ్యాలెన్సింగ్ షాఫ్ట్ మాత్రమే. ఈ భాగాలను క్రమానుగతంగా ఆపరేటర్లు లూబ్రికేట్ చేయాలి. యంత్రం చాలా తరచుగా ఉపయోగించినట్లయితే, రోజుకు 2 గంటల కంటే ఎక్కువ, వార్షిక బేరింగ్ తనిఖీ అవసరం. మరియు సంవత్సరానికి ఒకసారి మీరు యంత్రాన్ని రోజుకు 2 గంటల కంటే తక్కువ ఉపయోగించినట్లయితే దాన్ని తనిఖీ చేయాలి. తనిఖీ చేస్తున్నప్పుడు, బేరింగ్లను తెరవవద్దు, మీరు వారి పని యొక్క శబ్దాన్ని తనిఖీ చేయడానికి మాత్రమే స్క్రూడ్రైవర్ని ఇన్సర్ట్ చేయాలి. ఆపరేటింగ్ పరిస్థితుల కారణంగా, బేరింగ్లు మూసివేయబడతాయి మరియు మద్దతు ఇవ్వబడతాయి మరియు వాటిలో గ్రీజును మార్చడం లేదా దానిని తీసివేయడం అవసరం లేదు. అదనంగా, వారి భ్రమణ వేగం ఇతర పరికరాల వలె వేగంగా ఉండదు, కాబట్టి గ్రీజును మార్చవలసిన అవసరం లేదు. మీరు బేరింగ్లో ఏదైనా అసాధారణతను గమనించినట్లయితే లేదా అది శబ్దంగా మారినట్లయితే, బేరింగ్ను భర్తీ చేయండి. బేరింగ్ భర్తీ చేయవలసిన అవసరం లేదని వినియోగదారు నిర్ధారిస్తే, దానిలోని గ్రీజును మాత్రమే మార్చండి. బేరింగ్ను విడదీసి, సీలింగ్ రింగ్ని తెరిచి, బేరింగ్ను XHP103 గ్రీజుతో నింపండి. ఈ ఆపరేషన్ తప్పనిసరిగా ప్రొఫెషనల్ సిబ్బంది పర్యవేక్షణలో నిర్వహించబడాలి మరియు గ్రీజును మార్చిన తర్వాత, యంత్రాన్ని క్రమాంకనం చేయాలి. కందెనను తప్పుగా మార్చినట్లయితే, అది యంత్రం యొక్క ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది. ఈ సందర్భంలో, మీరు O- రింగ్ను మళ్లీ ఇన్స్టాల్ చేయాలి, యంత్రాన్ని సమీకరించండి మరియు దాన్ని మళ్లీ సర్దుబాటు చేయాలి.

వీల్ బ్యాలెన్సింగ్ మెషీన్లలో ఉపయోగించే కందెనల కోసం భద్రతా డేటా షీట్.

మొబిల్గ్రీస్ XHP

NLGI తరగతి

చిక్కని రకం

రంగు అభివృద్ధి

వర్క్పీస్ పెనెట్రేషన్ 25, ASTM D 217, mm/10

డ్రాప్ పాయింట్, С, ASTN D 2265

ఆయిల్ బేస్ స్నిగ్ధత, ASTM D 445, cSt @ 40 C

వ్యాప్తి అనుగుణ్యతలో మార్పు, ASMT D 1831 (రోలింగ్ గ్రీజు ద్వారా సెట్ చేయబడింది), mm/10

4-బాల్ పరీక్ష, ఇండెంటేషన్ వ్యాసం, ASMT D 2266, mm

4-బాల్ టెస్ట్, పెనెట్రేషన్ లోడ్, ASMT D 2509, kg

టిమ్కెన్ సరే లోడ్ టెస్ట్, ASMT D 2509, పౌండ్లు

ఆక్సీకరణ స్థిరత్వం, బెలూన్ పద్ధతి, ASMT D 942, 100 గంటలకు పైగా ఒత్తిడి తగ్గుదల, kPa

తుప్పు నివారణ, ASMT D 1743

ఎంకోర్, IP 220 ప్రకారం తుప్పు, నీరు మరియు యాసిడ్ ద్రావణంతో ఫ్లష్ చేయండి

తుప్పు రక్షణ, IP 220-mod, స్వేదనజలంతో ఫ్లష్ చేయండి

రాగిపై తుప్పు, ASMT D 4048

నీటి స్ప్రే నిరోధకత, ASMT D 4049, % స్ప్రే

వాటర్ ఫ్లష్, ASMT D 1264, నష్టం (% బరువు)

పారవేయడం

యంత్రాన్ని స్క్రాప్ చేయాలనుకుంటే, దానిని ఎలక్ట్రికల్, ఎలక్ట్రానిక్, ప్లాస్టిక్ మరియు స్టీల్ భాగాలుగా విభజించి, వర్తించే స్థానిక చట్టాల ప్రకారం వాటిని విడిగా పారవేయండి.

పర్యావరణ సమాచారం

మెషిన్ డేటా ప్లేట్ క్రాస్డ్ వేస్ట్ బిన్ గుర్తును కలిగి ఉంటే,

దీని అర్థం పారవేయడం కోసం క్రింది విధానాన్ని అనుసరించాలి.

ఈ ఉత్పత్తి సరిగ్గా పారవేయకపోతే పర్యావరణానికి మరియు మానవ ఆరోగ్యానికి హాని కలిగించే పదార్థాలను కలిగి ఉండవచ్చు.

ఎలక్ట్రికల్ మరియు ఎలక్ట్రానిక్ పరికరాలను సాధారణ గృహ వ్యర్థాలలో ఎప్పుడూ పారవేయకూడదు, కానీ తగిన రీసైక్లింగ్ కోసం విడిగా సేకరించాలి.

ఉత్పత్తిపై మరియు ఈ పేజీలో ఉంచబడిన క్రాస్డ్ వేస్ట్ బిన్ చిహ్నం, ఉత్పత్తిని దాని ఉపయోగకరమైన జీవితాంతం సరిగ్గా పారవేయాలని వినియోగదారుకు గుర్తు చేస్తుంది.

ఈ విధంగా, ఈ ఉత్పత్తులలో ఉన్న పదార్ధాలకు గురికావడం వల్ల కలిగే ప్రమాదకరమైన పరిణామాలు నిరోధించబడతాయి, వీటిని సరిగ్గా ప్రాసెస్ చేయకపోతే లేదా వాటిలో కొన్ని తప్పుగా ఉపయోగించినట్లయితే, పర్యావరణం లేదా మానవ ఆరోగ్యంపై ప్రభావం చూపుతుంది. అదనంగా, ఈ ఉత్పత్తులలో ఉన్న అనేక పదార్థాలను పునరుద్ధరించడానికి, రీసైకిల్ చేయడానికి మరియు మళ్లీ ఉపయోగించుకోవడానికి ఇది సహాయపడుతుంది.

ఎలక్ట్రికల్ మరియు ఎలక్ట్రానిక్ పరికరాల తయారీదారులు మరియు పంపిణీదారులు వారి ప్రయోజనాల కోసం అటువంటి ఉత్పత్తుల యొక్క సరైన సేకరణ కోసం వ్యవస్థను అందిస్తారు.

మీ ఉత్పత్తి కోసం జీవితాంతం వ్యర్థాల సేకరణ విధానాలపై సమాచారం కోసం మీ స్థానిక పంపిణీదారుని సంప్రదించండి.

ఈ ఉత్పత్తిని కొనుగోలు చేసేటప్పుడు, మీ పంపిణీదారు దాని పని జీవితం ముగింపులో, పరికరాలలోని కొన్ని భాగాలు సమానమైన రకం మరియు ఉత్పత్తులకు సమానమైన విధులను కలిగి ఉంటే, ఉచితంగా తిరిగి ఇచ్చే అవకాశాన్ని మీకు తెలియజేస్తారు. అమ్ముతారు.

పైన పేర్కొన్న పద్ధతిలో కాకుండా ఏదైనా ఇతర పద్ధతి ద్వారా ఉత్పత్తిని పారవేస్తే, ఆ ఉత్పత్తిని పారవేసే దేశంలో వర్తించే జాతీయ చట్టం ద్వారా అందించబడిన జరిమానాలు విధించబడతాయి.

ఉత్పత్తి యొక్క అంతర్గత మరియు బయటి ప్యాకేజింగ్ యొక్క సిఫార్సు చేయబడిన రీసైక్లింగ్ మరియు ఉపయోగించిన బ్యాటరీలను సరైన పారవేయడం (ఉత్పత్తిలో ఉన్నట్లయితే మాత్రమే) మరింత పర్యావరణ జాగ్రత్తలు.

మీ సహాయం, పర్యావరణంలోకి ప్రమాదకర పదార్థాల విడుదలను నిరోధించడం ద్వారా, విద్యుత్ మరియు ఎలక్ట్రానిక్ పరికరాల తయారీకి ఉపయోగించే సహజ వనరుల పరిమాణాన్ని తగ్గించడం, వ్యర్థాలను పారవేసేందుకు భూమి వినియోగాన్ని తగ్గించడం మరియు జీవన నాణ్యతను మెరుగుపరచడం చాలా ముఖ్యం.

ఉపయోగించాల్సిన ఆర్పివేయడం మీడియా

అత్యంత అనుకూలమైన అగ్నిమాపక యంత్రాన్ని ఎంచుకోవడానికి, క్రింది పట్టికను సంప్రదించండి.

పొడి పదార్థాలు

పౌడర్ అవును*

అవును* తగిన అగ్నిమాపక యంత్రం అందుబాటులో లేకుంటే లేదా మంట తక్కువగా ఉంటే మాత్రమే ఉపయోగించండి.

మండే ద్రవాలు

పౌడర్ అవును

విద్యుత్ పరికరం

పౌడర్ అవును

| | హెచ్చరిక |

వినియోగదారులు మార్గదర్శకంగా ఉపయోగించాల్సిన సాధారణ సూచనలను పట్టిక కలిగి ఉంది. ప్రతి రకమైన మంటలను ఆర్పే యంత్రానికి సంబంధించిన మొత్తం డేటా తప్పనిసరిగా సంబంధిత తయారీదారు నుండి పొందాలి.

9. పని యొక్క వివరణాత్మక వివరణ

ఉద్యోగం

9.1 చక్రాన్ని ఎలా బ్యాలెన్స్ చేయాలి?

1. శక్తిని ఆన్ చేయండి.

2. చక్రం ఆధారంగా ఒక కోన్ ఎంచుకోండి. బ్యాలెన్సర్ యొక్క ప్రధాన షాఫ్ట్లో చక్రాన్ని ఇన్స్టాల్ చేయండి మరియు దానిని సురక్షితంగా కట్టుకోండి.

3 . చక్రాల పారామితులను నమోదు చేయండి.

3.1 డిస్ (రిమ్కు దూరం) విలువను కొలవడానికి బ్యాలెన్సింగ్ మెషిన్ యొక్క కొలిచే పరికరాన్ని బయటకు తీయండి, ఇది చక్రం లోపలి నుండి యంత్రం యొక్క శరీరానికి దూరం. నొక్కండి  విలువను మార్చడానికి మరియు కొలిచిన విలువకు కుడివైపున ఉన్న విండోలో చూపిన విలువను సర్దుబాటు చేయడానికి. కానీ ఈ ప్రదర్శిత విలువ యొక్క యూనిట్లు mm, కాబట్టి మీరు కొలిచిన విలువ 5.5 సెం.మీ ఉంటే 55 మి.మీ.

విలువను మార్చడానికి మరియు కొలిచిన విలువకు కుడివైపున ఉన్న విండోలో చూపిన విలువను సర్దుబాటు చేయడానికి. కానీ ఈ ప్రదర్శిత విలువ యొక్క యూనిట్లు mm, కాబట్టి మీరు కొలిచిన విలువ 5.5 సెం.మీ ఉంటే 55 మి.మీ.

3.2 Br (రిమ్ వెడల్పు)ని కొలవడానికి కొలిచే పరికరాన్ని ఉపయోగించండి, అంటే అంచు వెడల్పు. క్లిక్ చేయండి  అంచు వెడల్పు విలువను నమోదు చేయడానికి, ఇది సూచించబడిన విలువ మరియు అంగుళాలలో వ్యక్తీకరించబడుతుంది. మీరు ఈ విలువను mmకి మార్చాలనుకుంటే, యూనిట్ మార్పిడిని నిర్వహించడానికి మీరు తప్పనిసరిగా క్లిక్ చేయాలి.

అంచు వెడల్పు విలువను నమోదు చేయడానికి, ఇది సూచించబడిన విలువ మరియు అంగుళాలలో వ్యక్తీకరించబడుతుంది. మీరు ఈ విలువను mmకి మార్చాలనుకుంటే, యూనిట్ మార్పిడిని నిర్వహించడానికి మీరు తప్పనిసరిగా క్లిక్ చేయాలి.

3.3 విలువను తనిఖీ చేయండి డయా (వ్యాసం), ఇది టైర్పై సూచించిన అంచు వ్యాసం యొక్క విలువ. క్లిక్ చేయండి  కుడివైపున ఉన్న విండోలో చూపిన విలువను అంచు వ్యాసం యొక్క పరిమాణానికి తీసుకురావడానికి. మీరు యూనిట్లను మిమీకి మార్చడానికి కీని కూడా ఉపయోగించవచ్చు.

కుడివైపున ఉన్న విండోలో చూపిన విలువను అంచు వ్యాసం యొక్క పరిమాణానికి తీసుకురావడానికి. మీరు యూనిట్లను మిమీకి మార్చడానికి కీని కూడా ఉపయోగించవచ్చు.

4. వీల్ గార్డ్ కవర్ను తగ్గించండి (మీరు "ప్రారంభం" కీని కూడా నొక్కవచ్చు). యంత్రం పనిచేయడం ప్రారంభించిన తర్వాత, చక్రం తిప్పి, అసమతుల్యత మొత్తాన్ని కొలుస్తుంది, అది స్వయంచాలకంగా ఆగిపోతుంది. సంబంధిత విలువలు ఎడమ మరియు కుడి విండోలలో చూపబడతాయి. అన్ని స్థాన సూచిక లైట్లు ఆన్ అయ్యే వరకు చక్రాన్ని తిప్పండి. చక్రం వెలుపల, లోపలి భాగంలో 12 గంటల స్థానంలో విండోలో చూపిన విలువకు సమానమైన బరువును ఇన్స్టాల్ చేయండి. యంత్రాన్ని పునఃప్రారంభించండి మరియు అసమతుల్యతను తనిఖీ చేయండి. విండోస్ అసమతుల్యత విలువలను చూపుతుంది. అవసరమైన బ్యాలెన్సింగ్ పరిధిని స్వీకరించిన తర్వాత బ్యాలెన్సింగ్ ప్రక్రియ పూర్తవుతుంది.

మాస్కో మరియు ప్రాంతంలో బ్యాలెన్సింగ్ యంత్రాల మరమ్మతు

Avtopodyom కంపెనీ మాస్కో మరియు మాస్కో ప్రాంతంలో డయాగ్నోస్టిక్స్, క్రమాంకనం, నిర్వహణ మరియు దేశీయ మరియు విదేశీ తయారీదారులచే తయారు చేయబడిన బ్యాలెన్సింగ్ యంత్రాల మరమ్మత్తు కోసం దాని సేవలను అందిస్తుంది. తరచుగా, బ్యాలెన్సింగ్ మెషీన్లపై బోర్డులు, సెన్సార్లు మరియు విద్యుత్ సరఫరాలు కాలిపోవడం లేదా వైఫల్యం చెందడం అనేది పవర్ సర్జ్ల కారణంగా సంభవిస్తుంది, మీరు ఆపరేషన్ సమయంలో కూడా గమనించలేరు లేదా విద్యుత్తు అంతరాయం ఏర్పడవచ్చు. అందువలన, అన్నింటిలో మొదటిది, అంతరాయం లేని పరికరాన్ని ఇన్స్టాల్ చేయమని మేము సిఫార్సు చేస్తున్నాము. ఇది మీ యంత్రాన్ని దెబ్బతినకుండా కాపాడుతుంది.

బ్యాలెన్సింగ్ మెషీన్లలో, మాస్టర్ (బంప్స్, ఫాల్స్) యొక్క అజాగ్రత్త పని వల్ల యాంత్రిక నష్టాలు కూడా ఉన్నాయి, ఇది బేరింగ్లు, థ్రెడ్ షాఫ్ట్, శీఘ్ర-బిగింపు గింజ మరియు ఇతర అంశాల వైఫల్యానికి దారితీస్తుంది. క్రమాంకనం చేయని యంత్రం పనిచేయకపోతే, బరువు సెల్ మరియు రూలర్ను క్రమాంకనం చేయడం సహాయపడుతుంది.

బ్యాలెన్సింగ్ స్టాండ్ యొక్క పనిచేయకపోవడం యొక్క మొదటి సంకేతాలు:

రెండవ లేదా మూడవ సారి నుండి చక్రం బ్యాలెన్స్ చేస్తుంది.

చక్రం యొక్క జ్యామితి లేదా ద్రవ్యరాశిని తప్పుగా నిర్ణయిస్తుంది

అన్ని పనులు విస్తృతమైన అనుభవం కలిగిన అర్హత కలిగిన నిపుణులచే నిర్వహించబడతాయి, వారి వద్ద డయాగ్నస్టిక్ పరికరాలు మరియు వృత్తిపరమైన సాధనాలు, అలాగే అధిక-నాణ్యత మరమ్మతులు లేదా నిర్వహణ కోసం అవసరమైన విడి భాగాలు మరియు వినియోగ వస్తువులు ఉన్నాయి. మేము బ్యాలెన్సింగ్ మెషిన్ కోసం మా స్వంత విడి భాగాలతో మరియు క్లయింట్ యొక్క విడిభాగాలతో పని చేస్తాము.

మా అర్హత కలిగిన నిపుణులు తక్కువ సమయంలో మరియు సరసమైన ధరలో, అటువంటి తయారీదారుల నుండి డయాగ్నోస్టిక్స్, క్రమాంకనం, మరమ్మతులు మరియు నిర్వహణను నిర్వహిస్తారు:

| TECO | గారో మెగామౌంట్ |

BL | వేగవంతమైన బ్యాలెన్సింగ్ యంత్రాలు భ్రమణ సమయంలో భాగాలపై అసమానతలను గుర్తించి, వాటిని తొలగించడంలో సహాయపడతాయి. చాలా తరచుగా, ఈ ఆపరేషన్ సూత్రంతో ఉన్న పరికరాలు టైర్ దుకాణాలలో ఉపయోగించబడతాయి. అదనంగా, ఈ పరికరాలు ఇంజనీరింగ్ పరిశ్రమలో అనువర్తనాన్ని కనుగొన్నాయి, ఇక్కడ అవి ప్రొపెల్లర్లు, టర్బైన్లు మరియు ఇతర భాగాలను సమతుల్యం చేయడంలో సహాయపడతాయి. ఇటువంటి పరికరాలు అసమానతల యొక్క స్వయంచాలక దిద్దుబాటు కోసం పరికరాలతో అమర్చబడి ఉండవచ్చు. ఈ ఆర్టికల్లో మన స్వంత చేతులతో బ్యాలెన్సింగ్ మెషిన్ యొక్క క్రమాంకనం గురించి మాట్లాడతాము మరియు దాని నిర్మాణాన్ని వివరిస్తాము. ఉపకరణం యొక్క నిర్మాణంబ్యాలెన్సింగ్ మెషిన్ యొక్క ఆధారం వర్క్పీస్లు మౌంట్ చేయబడిన మద్దతు మరియు వాటి సంతులనాన్ని నిర్ణయించే సెన్సార్లు. పరీక్ష సమయంలో, అసమతుల్యత స్థాయి నిర్ణయించబడుతుంది మరియు ఈ సమాచారం ఆధారంగా తదుపరి చర్యలు తీసుకోబడతాయి. మద్దతు యొక్క రకాన్ని బట్టి, బ్యాలెన్సింగ్ యంత్రాలు మృదువైన మరియు కఠినమైనవిగా విభజించబడ్డాయి. మొదటిది చక్రం యొక్క పారామితులను కొలిచండి, మద్దతు యొక్క డోలనాలను పరిగణనలోకి తీసుకుంటుంది. అదే సమయంలో, పరికరం ప్రతి వివరాల కోసం అదనంగా కాన్ఫిగర్ చేయబడింది, ఇది చాలా ఖచ్చితమైన పరీక్షను అనుమతిస్తుంది. దృఢమైన వీల్ బాలన్సర్లు ఒకే పరికరాలతో వివిధ రకాల భాగాలను పరీక్షించగలుగుతారు. ఇది చాలా సౌకర్యవంతంగా ఉంటుంది, కానీ కొలతల నాణ్యత దీని ద్వారా తీవ్రంగా ప్రభావితమవుతుంది. పరికరం యొక్క మొదటి మరియు రెండవ సంస్కరణలో, స్పీడ్ సెన్సార్ ప్రత్యేక పాత్ర పోషిస్తుంది. అటువంటి యంత్రానికి తక్కువ ప్రాముఖ్యత లేదు, ఇది భ్రమణ కోణాలను కొలిచే సెన్సార్. ఇన్పుట్ ఎంపికపై ఆధారపడి, బ్యాలెన్సింగ్ పరికరాలు మాన్యువల్ లేదా ఆటోమేటిక్ కావచ్చు. ఆపరేషన్ సూత్రంబ్యాలెన్సింగ్ యంత్రం యొక్క ప్రధాన పని దాని ద్రవ్యరాశితో చక్రం యొక్క రేఖాగణిత కేంద్రం యొక్క సంతులనాన్ని నిర్ణయించడం. అసమతుల్యమైన భాగం ఏదైనా పనిని కష్టతరం చేస్తుంది మరియు తీవ్రమైన నష్టానికి దారితీస్తుంది. అసమతుల్యత తొలగింపు మిమ్మల్ని అనుమతిస్తుంది:

చాలా తరచుగా, డ్రైవర్లు రబ్బరు రకాన్ని మార్చే కాలంలో ఇటువంటి యంత్రాలు డిమాండ్లో ఉన్నాయి. ప్రత్యేక పరికరాలను ఉపయోగించి మాత్రమే నిర్బంధించబడిన భాగాల సంతులనం నిర్వహించబడుతుంది. సర్వీస్ స్టేషన్లో వివిధ రీతుల్లో వివిధ రకాల డిస్క్లతో పని చేయగల యంత్రాలు ఉన్నాయి. మీరు చక్రాలు లేదా ఇతర భాగాల అసమతుల్యతను సరిచేయడానికి అనేక ఎంపికలు ఉన్నాయి:

బ్యాలెన్సింగ్ మెషిన్ మరమ్మత్తుసుదీర్ఘ ఉపయోగం తర్వాత, పరికరం యొక్క వ్యక్తిగత భాగాలు విఫలం కావచ్చు. సాంప్రదాయకంగా, విచ్ఛిన్నం యొక్క మూలాన్ని యాంత్రిక రుగ్మతలుగా మరియు విద్యుత్ భాగాలతో సమస్యగా విభజించవచ్చు. తరువాతి సందర్భంలో, సెన్సార్లతో సమస్యలు గుర్తించబడతాయి. మెకానికల్ వైఫల్యాలు చాలా తరచుగా పడిపోవడం లేదా బలమైన ప్రభావాల తర్వాత కనిపిస్తాయి. కింది సంకేతాల ద్వారా మీరు యంత్రంతో సమస్యలను గుర్తించవచ్చు:

బ్యాలెన్సింగ్ మెషీన్ను రిపేర్ చేయడానికి, వైఫల్యం యొక్క రకాన్ని మొదట క్రమాంకనం ద్వారా నిర్ణయించబడుతుంది. ఆ తరువాత, లోపభూయిష్ట భాగం భర్తీ చేయబడుతుంది. దెబ్బతిన్న భాగాన్ని పునరుద్ధరించడం కొత్తది కొనడం కంటే చాలా కష్టం. అదనంగా, మరమ్మత్తు చేయబడిన నిర్మాణ అంశాలు చాలా తక్కువ సమయం తర్వాత మళ్లీ విచ్ఛిన్నమవుతాయి. ఇంట్లో తయారు చేసిన పరికరంఇంట్లో అమరిక యంత్రాన్ని తయారు చేయడం సాధ్యపడుతుంది, కానీ దాని యాంత్రిక భాగం మాత్రమే. ఎలక్ట్రికల్ పరికరాలు మరియు కొలత సెన్సార్లు రెడీమేడ్ కొనుగోలు చేయాలి. యంత్రం యొక్క భవిష్యత్తు ఉపయోగం యొక్క లక్షణాలకు అనుగుణంగా పరికరం యొక్క డ్రాయింగ్లను ఎంచుకోవాలి. బ్యాలెన్సింగ్ యంత్రాన్ని రూపొందించడానికి ఉత్తమ ఎంపిక ఈ దశల వారీ సూచనలో ప్రదర్శించబడింది:

వీడియో: డూ-ఇట్-మీరే వీల్ బ్యాలెన్సింగ్ మెషిన్.

ఆపరేషన్ యొక్క సూక్ష్మ నైపుణ్యాలుయంత్రంతో పనిచేయడం ప్రారంభించడానికి, మీరు డిస్క్ను పరిష్కరించాలి. ఇది గింజ మరియు కోన్తో చేయవచ్చు. బందు యొక్క విశ్వసనీయతను తనిఖీ చేసిన తర్వాత, మీరు కొలిచే విధానాలకు వెళ్లవచ్చు. డిస్క్ పైకి తిరుగుతుంది, ఆపై దాని పనితీరు సూచనతో పోల్చబడుతుంది. విచలనాలు 2 మరియు 1.5 గ్రా పరిధిలో ఉండాలి. మొదటి సూచిక క్షితిజ సమాంతరంగా ఉంటుంది, రెండవది రేడియల్. ప్రాథమిక పరీక్ష తర్వాత, అన్ని బరువులను తీసివేసి, మళ్లీ కొలవండి. పరీక్షలో ఉన్న డిస్క్ క్రిందికి భారీ పాయింట్ వద్ద ఆగిపోతుంది. డిస్క్ పారామితులను కొలిచేటప్పుడు ఈ సమాచారాన్ని పరిగణనలోకి తీసుకోవాలని నిర్ధారించుకోండి. ఆ తరువాత, చక్రం తప్పనిసరిగా 90 డిగ్రీలు వక్రీకృతమై ఉండాలి మరియు మేము ఎదురుగా ఉన్న లోడ్ని వేలాడదీస్తాము. 45-డిగ్రీల మలుపులో చక్రం తిప్పడం ఆగిపోయిన సందర్భంలో, డూ-ఇట్-మీరే కాలిబ్రేషన్ విజయవంతంగా జరిగిందని అర్థం. |